全密封免维护电池PFMEA.docx

《全密封免维护电池PFMEA.docx》由会员分享,可在线阅读,更多相关《全密封免维护电池PFMEA.docx(126页珍藏版)》请在冰豆网上搜索。

全密封免维护电池PFMEA

编制:

审核:

批准:

10

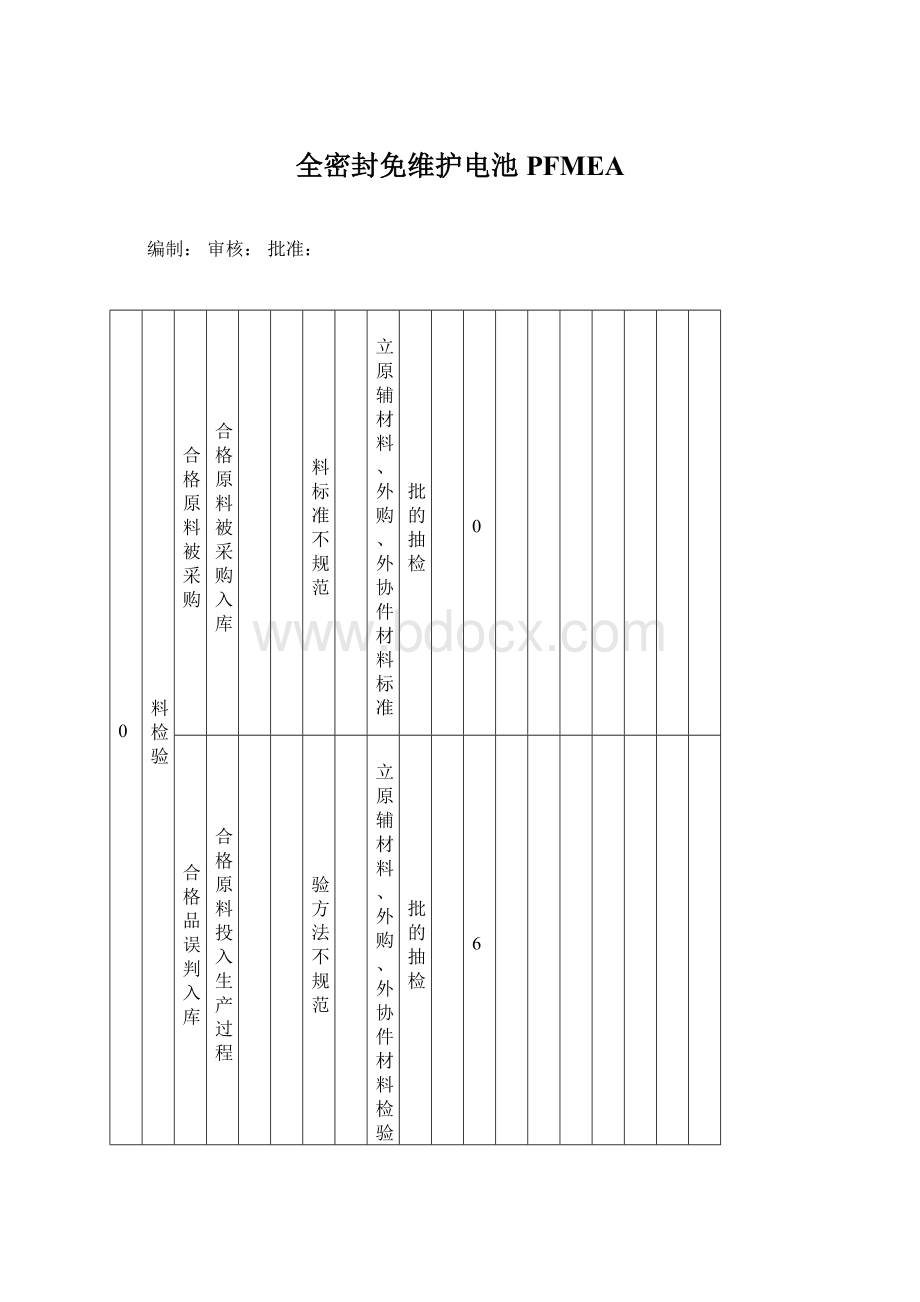

材料检验

不合格原料被采购

不合格原料被采购入库

5

B

材料标准不规范

3

建立原辅材料、外购、外协件材料标准

每批的抽检

2

30

不合格品误判入库

不合格原料投入生产过程

6

B

检验方法不规范

3

建立原辅材料、外购、外协件材料检验标准

每批的抽检

2

36

入/退库未办理

生产工序无法领用或误用/采购部不能退货

2

B

仓库管理不规范

2

建立仓库管理规范

每批的抽检

3

24

20

铅粉制造

氧化度不合格;

氧化度过低造成化成后极板发拱;

氧化度过高造成电池寿命短

4

B

出粉口温度过高或过低;

3

控制铅粉氧化度76±3%,规定出粉口温度,开机隔离不合格铅粉;

每小时自检铅粉氧化度,并绘制X-MR图,每4h专检并记录;

6

72

视密度不合格;

影响和膏、涂填纸不粘连,影响电池性能,化成发拱;

4

B

风压过大;

3

控制铅粉机风压及铅粉视密度;

每4h专检自检铅粉视密度;

6

72

铅粉铁含量超标;

电池自放电;

6

B

新设备、原材料、电解铅表面无铁锈污染;

2

新设备投入使用前经打磨;

采用电解铅进场检验铁含量,定期检测铅粉中铁含量;特殊情况抽检

5

60

吸水率;

影响和膏效果及涂填;

4

B

视密度不合格;

3

控制铅粉视密度及吸水率;

每4h专检自检铅粉视密度,定期检测铅粉、吸水率;

2

24

筛析;

影响和膏效果,影响电池性能;

4

B

风压过大;

3

控制铅粉机风压、控制铅粉筛析指标:

过80目余量≤0.5%;

每2h自检记录铅粉筛析,每小时自检并记录铅粉机风压;

6

72

假烧、油水污染

假烧结块、油水污染影响和膏涂填,影响电池性能;

5

B

空气湿度大,变色硅胶没有烘干;设备润滑油污染;

2

变色硅胶变色后立即更换,添加设备润滑油少量多次添加;

每班首检

4

40

时效期不够

铅粉氧化度一致性差,影响电池性能;

4

B

产能不匹配,设备故障;

5

规定铅粉时效期;铅粉时效期未到,禁止使用,继续时效;

使用前检查确认

3

30

存放期超期

铅粉氧化度超标,铅粉结块、假烧

5

B

产能不匹配,设备故障;

3

规定铅粉存放期;铅粉存放期≤10天;

使用前检查确认

3

45

进口风压低

铅粉视密度低,铅粉产量低;

4

B

集粉器漏风

3

集粉器压差自动监控,布袋压差自动监控;

规定进口风压,并每小时自检记录一次;

5

60

铅粉机滚筒质量波动大

铅粉质量不稳定,氧化度不易控制

4

B

进料口卡住;未正常加料;

5

设备自动监控;

规定每小时自检记录铅粉机滚筒质量一次;

3

60

30

纯水制备

铁含量超标

易造成电池自放电,导致电池寿命过早终结,达不到顾客希望要求,顾客不满意

6

B

电池中的杂质与电池的正负极分别形成原电池,产生放电过程,导致电池电量衰退

2

每周一、五自检抽样化学定量检验。

每月1次专检抽样化学定量检测。

4

48

40

稀硫酸配制

稀硫酸密度不符合要求

导致充电化成后,终点密度不符全要求,从而影响电池电解液密度,电池电压不符合要求

5

B

未按要求操作

测量工具误差

设备阀门腐蚀

3

更改管道,消除阀门腐蚀影响

检测工具每月校准2次

人员每半年培训一次

每罐自检记录,专检确认

3

36

硫酸温度过高

导致成品电池酸液温度较高

5

B

未按要求操作

2

制定电解液温度控制工艺

每罐自检记录,专检确认后才能入罐

2

20

硫酸配制温度过高

造成设备损伤、老化,

塑料烫伤污染硫酸

5

B

配酸过程冷却水未开启或流量不够

加酸过快

3

制定配酸温度控制工艺

配酸过程100%自检

2

30

硫酸钠结块

导致酸液中硫酸钠含量较低,电池易硫化及枝晶穿透

5

B

硫酸钠受潮,存放地点不正确

原材料不合格

2

规定硫酸钠必须存放在干燥处

每袋硫酸钠加入前自检

每批次原材料专检

3

30

硫酸钠含量不符合要求

过高导致真实硫酸密度降低,影响电池端电压

过低导致电池易硫化及枝晶穿透

5

B

硫酸钠结块

加入方法不正确

2

规定硫酸钠加入方法

每周2次专检化验

5

50

铁含量不符合要求

铁含量过高,导致电池自放电加快

6

B

原材料不合格

2

每批次原材料专检

5

60

50

合金配制

合金成份不符合要求

影响铅带成型,影响板栅扩展及强度;板栅不耐腐,导致电池寿命缩短

6

B

配制加入合金不够,余料混放,来料合金成份影响;

2

制定合金标准,出炉前先抽样检测合金成份,合格方可泵铅生产;

每锅合金配制完成需抽检三个样品,检测合格后方可生产;

3

36

合格的铅液在保温炉使用时间过长,成分烧损

5

保温炉使用铅液覆盖剂进行覆盖保护

停机后重新开机时检测保温炉铅液成分

3

90

规定合格铅液的使用时间;

增加铅带成分的抽检

2011-4-12

铅液使用时间:

≤4h,超过4h重新取样检测。

新增铅带的合金成分标准

6

2

2

24

铅锅温度

过低:

影响合金成份均匀,降低合金流动性;

过高:

合金元素损失;

5

B

设备误差设置参数;

4

规定设备参数,设备定期校准;

每炉自检、专一次

3

60

搅拌时间

搅拌时间短影响合金成分均匀性;搅拌时间长钙烧损严重;

6

B

操作人员未按要求执行,设备故障;

3

对操作人员进行培训,继电器自动控制搅拌时间;

采用自动控制继电器控制搅拌时间;

4

72

保温炉温度

低:

影响铅带生产;

高:

造成合金成分损失;

6

B

设备故障;操作人员没按要求设定保温炉温度;

3

制定保温炉温度控制要求;

控制一线保温炉温度为495~525℃;二线485~515℃,每炉自检、专检。

4

72

60

铅带轧制

铅带夹层、孔洞;

铅带夹渣造成板栅断裂,板栅断筋;板栅不耐腐,导致电池寿命缩短

5

B

浇注口未及时打渣;

4

要求及时打渣;

每卷铅带自检1min长度;并自检浇注口是否有铅渣;

3

60

铅坯尺寸

影响铅带轧制,造成铅带尺寸不合格;

6

B

钢带磨损,浇注口变形,铅液流量变化;

2

定期保养设备,发现异常及时更换;

每班自检专检铅坯尺寸;

4

48

铅坯表面温度;

造成铅带裂纹

5

B

冷却水温度过高,压力达不到;

3

制定冷却水温度、压力要求;

每卷自检冷却水温度、压力;

3

45

铅坯表面质量;

造成铅带表面质量不合格;

4

B

裂纹、夹层:

冷却水温度不符合要求;

孔洞:

铅渣未及时处理;

溢边:

浇铸口铅液流量大;

4

制定铅坯表面质量要求;

每卷自检记录铅坯表面质量,每班专检;

3

48

铅带时效期

影响板栅扩展;

6

B

产能不匹配,生产节奏不对应;

3

制定铅带时效时间要求;

控制铅带时效期,时效期未到,禁用;

3

54

70

铅膏和制

固化、结块、受冻

影响涂填

6

B

未及时涂填,存放时间长,环境温度低;

3

规定铅膏存放时间;

每盘自检铅膏是否固化、结块、受冻;

4

72

极性污染

影响电池寿命;

7

B

正负极同线生产转型时和膏机未清洗干净;回膏桶用错;

2

转型时清洗干净和膏机;正负极回膏桶区分使用;

每盘自检铅膏是否污染,对已污染的铅膏隔离报废;

3

42

正负极专线生产;

回膏桶正负极做特殊标识,分开存放

2011/7/25

铁含量

铁含量高,电池自放电快;引起客户抱怨;

6

B

操作设备生锈,不清洁;

2

自检操作设备;

每15天抽检铅膏铁含量或特殊情况抽检;

3

36

视密度、

针入度

影响涂填影响电池性能

6

B

检测铅膏视密度的钢杯不清洁;搅拌时间短,加酸加水不符合工艺,辅料用错;

4

采用自动和膏程序;每月对和膏机称量系统校正一次;

每盘自检记录铅膏视密度;每4h专检记录铅膏视密度;

2

48

出膏温度

出膏温度高,铅膏失水快,影响生板涂填固化;

6

B

未按工艺要求操作;

3

规定出膏温度;

每盘自检记录出膏温度;每4h专检记录出膏温度;

3

54

铅膏使用时间

铅膏存放时间长,影响电池性能;

6

B

未及时涂填,设备故障;

3

规定铅膏存放时间;

出机后60min用完,特殊原因不得超过24h;

4

72

铅膏存放时间

铅膏长期存放,会固化结块,失水,涂填极板后影响电池性能;

5

B

存放时间长,温度过高或过低;

4

规定铅膏存放时间及环境温度;

铅膏表面淋撒适量去离子水,在温度为10~40℃环境中保存时间≤24h;

4

80

辅料

影响电池性能;

7

B

辅料重量不符合、变质;

2

称量辅料重量、目测辅料是否结块;

每盘自检记录辅料重量,是否变质;每4h专检记录;

5

70

余膏回配

影响电池性能;

6

B

余膏存放时间长,铅膏硬化、结块;

3

规定余膏回配量,余膏处理;

报废湿生板磕掉的铅膏把纯水沥掉后在加水之后加酸之前回机,回配量为每盘≤35Kg,正常生产过程中存放时间不超过4小时,涂填机头下的铅膏在和膏程序结束后加入,加入量不超过90千克,再搅拌2~5分钟检验合格后出膏使用。

正常生产过程中存放时间不超过2小时;

4

72

80

板栅制造

板栅尺寸

影响生板尺寸,电池装配故障;

6

B

扩展机不稳定,铅带变形

3

定期保养扩展机,

生产铅带时自检每盘铅带尺寸;

3

72

板栅重量

影响涂填膏的真实重量;

5

B

铅带厚薄不均匀;

3

制定铅带控制要求;

每盘铅带要求自检厚度;

4

60

栅筋断裂

影响电池性能;

6

B

铅带时效期不符合要求、铅带合金成分不合格,设备未调试好;

3

制定铅带时效期控制要求,铅带合金成份检测要求,定期保养设备;

检测铅带时效期,合金成份;

4

72

节点连接

影响电池性能;

5

B

铅带时效期不符合要求、铅带合金成分不合格,设备未调试好;

4

制定铅带时效期控制要求,铅带合金成份检测要求,定期保养设备;

检测铅带时效期,合金成份;

3

60

板栅毛刺

刺破隔板,影响电池性能;

5

B

分片机道具磨损

4

更换分片机道具;

首件自检;

3

60

90

生板涂填

湿生板高度

影响装配,造成极群报废;

6

B

扩展板栅左右高矮不一;

2

卡尺检测板栅高度;

每30min自检记录;每30min专检;

4

48

湿生板重量

影响电池性能及重量;

5

B

铅膏视密度不符合标准,设备磨损,操作者调整不当

5

每30min自检记录、专检绘制X-R控制图;

3

75

左右湿生板重量差

极板重量不一致,电池性能,重量一致性差;

5

B

未调试好

4

制定标准过程抽检

每30min自检、专检;

3

60

板栅筋条露出;

生板电池化成发拱;

5

B

涂填压力过小;

3

调节涂填压力;

每30min自检、专检;

4

60

上下边框余膏及耳部损伤断裂

影响电池性能;

5

B

扩展设备未调好;

3

制定控制标准,要求无损伤断裂;

自检、专检;

4

60

四框及耳部余膏

影响电池性能;

5

B

涂填设备未调好;

3

制定控制标准,要求无余膏;

自检、专检;

3

45

缺膏

影响电池性能;

5

B

铅膏涂填不好,或铅膏过稀;

4

制定控制标准,要求缺膏总量正极≤2格;负极≤4格;

自检、专检;

3

60

边框及四角翘曲变形;

影响装配,刺穿隔板,引起电池短路;

5

B

设备碰撞,收片操作整理不当;

4

制定控制标准,要求无翘曲变形;

自检、专检;

4

80

板耳变形

影响装配,铸焊;

6

B

扩展涂填打标机故障,扩展机扭矩设定不合理;

4

制定控制标准,要求板耳变形≤1mm/单片;

自检、专检;

3

72

生板弯曲

影响装配、铸焊效果

5

B

涂填膏量分布不均匀

4

制定控制标准,要求≤2mm/单片;

自检、专检;

3

60

涂填纸

影响包封;生产效率降低;

4

B

涂填纸不合格,设备撞击;

5

制定控制标准,要求涂填纸进厂检验、涂填纸破损的湿生板择出报废;制定涂填纸破损标准:

完整覆盖涂膏部位,涂填纸损失≤2个网格;

自检、专检;

3

60

失水

影响生板固化效果,影响电池性能;

5

B

表面干燥窑温度设定不合理;湿生板放置较长时间不进行固化;

4

制定控制标准,制定表面干燥窑温度工艺卡;要求湿生板露天放置时间;

每4h专检记录;

4

80

生板平整度

影响生板包封,刺穿隔板;

5

B

涂膏量不均匀;

4

制定控制标准,要求每20片生板厚度差≤3mm

每30min自检,每4h专检记录;

4

80

100

生板收片

湿生板尺寸

影响装配,影响电池性能;

6

B

扩展设备故障,左右湿生板高矮不一;

3

制定相关生板类型尺寸图纸,按涂填要求进行生产;

100%自检湿生板高度,每30min专检;

4

72

粘连

影响收片整理、降低生产效率;

4

B

表面干燥窑温度设定不合理、履带转速设定不合理;

4

制定控制标准,表面干燥窑温度,及履带转速要求;

自检、专检;

4

56

110

生板固化干燥

粘连

影响包封;

4

B

干燥温度低,铅膏视密度;

4

控制表面干燥温度,铅膏视密度;

自检、专检,目视,每架4片;

4

56

鼓肚、弯曲

影响包封;

4

B

固化干燥过快,湿生板整理不平整;

3

采用电脑控制程序逐步升高干燥温度,收片整理湿生板保证湿生板平整;

自检、专检每架3片;

4

48

极板未及时固化

影响固化,极板失水过多,过快

5

B

设备故障停水停气

4

用湿毛毯搭住,固化室喷水雾

要求涂填湿生板在8h内必须固化,且固化前在固化室进行喷雾处理;

4

80

Pb%不合格

化成极板发拱,影响电池性能;

6

B

涂填失水过多,固化室异常;

2

固化室自动监控报警

每二次固化;

3

36

H2O%不合格

影响化成;

4

B

固化室异常;

3

固化室自动监控报警

每批抽样化学分析,不合格适当延长干燥时间;

3

36

裂纹

易脱膏

4

B

失水过快,收板不当造成

4

进板时,持续喷雾,收板时轻拿轻放

每架自检、专检3片;不合格品报废;

4

56

强度

电池耐振动性能差

6

B

固化时间不够,板栅与活性物质结合差,H2O%不合格,板栅合金成份不合格

3

电脑控制固化干燥过程;

每批专检记录,对不合格品报废;

3

54

干生板重量

影响电池重量,电池性能;

5

B

涂填湿生板重量不合理;

4

控制湿生板重量;

每架随机抽取2片,不符合加倍抽样,仍不符合隔离;

4

80

固化温湿度显示错误

极板固化不好,影响电池性能

6

B

温湿度传感器位置移动,

3

3

54

规定温湿度传感器安装

2011-5-13

温湿度安装图示化

6

2

3

36

120

生板包封

有缺陷隔板进入极群组

导致隔板穿透,极群短路,引起电池报废

5

B

包封机光电识别设备对缺陷处颜色未完全识别;

3

每班首检包封机光电识别装置是否正常;

3

45

PE压合不牢

造成PE袋无法包住极板,使正负极板直接接触,造成电池短路,导致电池寿命提前终止,顾客不满意。

4

B

包封机压轮磨损或损坏;极板涂填纸脱落挡在隔板封合处,使隔板封合不完整

4

每班2小时一次的自检、专检

3

48

极板变形

装配电池后,极板凸起部位在电池使用过程中易磨破隔板,使正负极板直接接触,造成电池短路,导致电池寿命提前终止,顾客不满意。

5

B

输送履带故障;分片顶针工作气压设置不当

4

每班首检确认包封机传送履带吸盘齐全;按工艺要求设置顶针工作压力

4

80

极群在托盘上码放要求

2011-3-1

要求外圈内径与外经距离≥30mm;外圈外径距离托盘边缘≥30mm

5

3

4

60

极耳刷制不亮或刷伤

影响铸焊质量,不能将极耳与汇流排完全熔合,产生掉片。

充放电时形成早期容量衰减或极板硫酸盐化;板耳刷伤易造成板耳断裂,缩短电池寿命。

4

B

包封机刷制板耳装置皮带轮磨损严重;钢刷的位置、与轨道间距不当

3

每班首检板耳刷制是否符合光亮部位≥3mm的要求;

定期检查刷板耳皮带轮的磨损状况,对于不能正常使用的,应及时更换

6

72

包封尺寸不符合要求,未按图纸尺寸包封极板

尺寸过大会造成PE袋过大,极群焊接时易产生烧隔板现象;尺寸过小会造成PE袋包不住极板,电池在使用过程中易发生短路,影响电池使用寿命。

5

B

隔板使用错误;

设备参数设置错误

4

每班生产前对照生产计划,选用合适的PE隔板型号及核实隔板包封尺寸

在包封收组时双人进行100%检查包封质量并剔除不合格产品

3

60

极板污染

正负极板污染,会对电池寿命产生影响,造成顾客不满意。

5

B

正负极板混放

4

来料检验;

4

80

漏包、半包

装配电池后,正负极板直接接触,造成电池短路,导致电池寿命提前终止,顾客不满意。

5

B

包封机运行过快,将不够尺寸的隔板包封于极板上;输送履带吸盘老化

4

包封速度控制在标准范围内;生产前确认设备完好

过程中采用光电装置对隔板长度进行100%监控;在包封收组时双人进行100%检查

4

80

隔板折线损伤

隔板基地损伤,厚度降低,机械性能下降

6

B

包封机折刀压力调整过大,损伤隔板

3

每班首检和更换折刀时采取透光检测。

目视,包封区制作极限外观标准件,制作暗箱检测隔板折线

3

54

隔板使用错误

隔板的型号、筋条朝向、玻璃纤维面朝向错误均会对电池容量产生严重影响

5

B

生产前未核对生产计划和产品图纸

2

每班首件或换型时检验

3

30

极群片数错误

极群片数过多,造成极群装不进电池槽且成本增加,极群片数过少,电池容量达不到设计要求。

5

B

生产前未核对生产计划和产品图纸

3

每班首件或换型时检验

3

45

包封后极群组存放期过长

板耳氧化,造成铸焊掉片

4

B

生产组织不顺畅

3

使用前每批进行专检

3

36

极板用错

无法装配或装配后不符合电池性能设计要求

5

B

极板存放标识不清;不同型号极板混放

3

极板按类型定置;状态标识卡清晰正确

每盘自检,每班首检专检

3

45

130

槽体打孔(适用TBS)

打孔尺寸错误

对焊达不到设计要求

6

B

用错冲孔头

2

每班对照图纸,确定生产电池型号及孔径

首检

2

24

打孔质量飞边毛刺

对焊易刺铅、单格串气、漏酸

5

B

气压不够、冲孔头粗糙

3

检查气压、首检合格生产

首检、1次/2h自检

4

60

140

极群铸焊

铸焊掉片

导致电池寿命提前终止,电池性能不合格。

6

B

汇流排焊接不牢,板耳金属没融化,与汇流排合金铅没有融合

3

每班首检设备参数设置和显示值;对铸焊首件汇流排做剖面检测

首检确认

100%自检,

每2h专检1次

4

72

汇流排断裂

导致电池容量不够,无法正常充放电

5

B

板耳插入汇流排过深

5

对铸焊首件汇流排做剖面检测

目测,首检确认

每2h专检1次

4

96

规定板耳插入深度

2011-3-1

板耳插入型腔正中,深入汇流排3~4mm

5

3

4

60

溅铅

溅出铅液,停留在电池内部,易造成隔板磨破,导致电池短路。

4

B

铅焊时溅出铅液

4

加强铸焊设备的每日点检

目测,100%自检,采用短路检测机检测

4

56

反极

蓄电池电压达不到要求

8

B

极群码放正反极方向不一致、极群