完整word版蜗轮蜗杆设计.docx

《完整word版蜗轮蜗杆设计.docx》由会员分享,可在线阅读,更多相关《完整word版蜗轮蜗杆设计.docx(21页珍藏版)》请在冰豆网上搜索。

完整word版蜗轮蜗杆设计

蜗轮蜗杆设计

摘要

蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。

蜗轮蜗杆包含两个部分:

蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。

由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。

蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。

蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。

在机床制造业中,普通圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升设备及无轨电车等都采用蜗杆传动。

其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。

关键词:

蜗轮蜗杆

第一章蜗杆传动的类型和特点

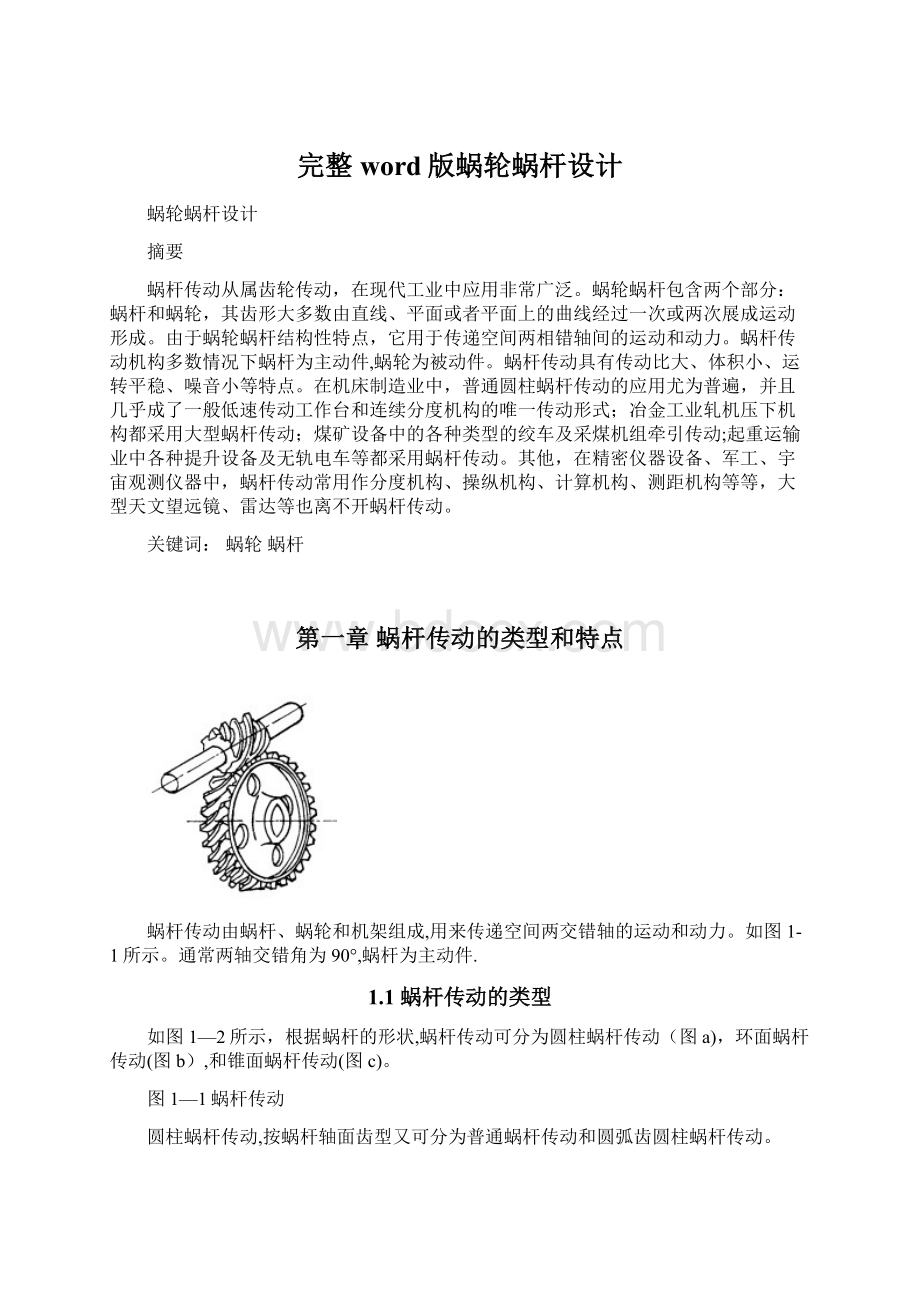

蜗杆传动由蜗杆、蜗轮和机架组成,用来传递空间两交错轴的运动和动力。

如图1-1所示。

通常两轴交错角为90°,蜗杆为主动件.

1.1蜗杆传动的类型

如图1—2所示,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动(图a),环面蜗杆传动(图b),和锥面蜗杆传动(图c)。

图1—1蜗杆传动

圆柱蜗杆传动,按蜗杆轴面齿型又可分为普通蜗杆传动和圆弧齿圆柱蜗杆传动。

普通蜗杆传动多用直母线刀刃的车刀在车床上切制,可分为阿基米德蜗杆(ZA型)、渐开蜗杆(ZI型)和法面直齿廓蜗杆(ZH型)等几种。

a)b)c)

图1-2蜗杆传动的类型

如图1-3所示,车制阿基米德蜗杆时刀刃顶平面通过蜗杆轴线。

该蜗杆轴向齿廓为直线,端面齿廓为阿基米德螺旋线。

阿基米德蜗杆易车削难磨削,通常在无需磨削加工情况下被采用,广泛用于转速较低的场合。

如图1—4所示,车制渐开线蜗杆时,刀刃顶平面与基圆柱相切,两把刀具分别切出左、右侧螺旋面.该蜗杆轴向齿廓为外凸曲线,端面齿廓为渐开线.渐开线蜗杆可在专用机床上磨削,制造精度较高,可用于转速较高功率较大的传动。

蜗杆传动类型很多,本章仅讨论目前应用最为广泛的阿基米德蜗杆传动。

1.2蜗杆传动的特点

(1)传动比大,结构紧凑。

单级传动比一般为10~40(<80),只传动运动时(如分度机构),传动比可达1000。

(2)传动平稳,噪声小。

由于蜗杆上的齿是连续的螺旋齿,蜗轮轮齿和蜗杆是逐渐进入啮合又逐渐退出啮合的,故传动平稳,噪声小。

(3)有自锁性。

当蜗杆导程角小于当量摩擦角时,蜗轮不能带动蜗杆转动,呈自锁状态。

手动葫芦和浇铸机械常采用蜗杆传动满足自锁要求。

(4)传动效率低.蜗杆蜗轮啮合处有较大的相对滑动,摩擦剧烈、发热量大,故效率低。

一般η=0。

7~0.9,具有自锁性能的蜗杆效率仅0.4。

(5)蜗轮造价较高。

为了减摩和耐磨,蜗轮常用青铜制造,材料成本较高。

由上述特点可知:

蜗杆传动适用于传动比大,传递功率不大,两轴空间交错的场合。

图1—3阿基米德蜗杆

图1-4渐开线蜗杆

第二章蜗轮传动的基本参数和几何尺寸计算

图2—1所示阿基米德蜗杆传动,通过蜗杆轴线并垂直于蜗轮轴线的平面称为主平面(中间平面)。

在主平面上蜗轮与蜗杆的啮合相当于渐开线齿轮与齿条的啮合。

为了加工方便,规定主平面的几何参数为标准值.

2.1蜗杆传动的基本参数

1.蜗杆头数z1、蜗轮齿数z2和传动比

图2-1阿基米德蜗杆传动的几何尺寸

蜗杆头数z1,即为蜗杆螺旋线的数目。

蜗杆的头数一般取z1=1~6.当传动比大于40

或要求自锁时取z1=1;当传动功率较大时,为提高传动效率取较大值,但蜗杆头数过多,加工精度难于保证。

蜗轮的齿数一般取z2=27~80。

z2过少将产生根切;z2过大,蜗轮直径增大,与之相应的蜗杆长度增加,刚度减小。

蜗杆传动的传动比

等于蜗杆与蜗轮转速之比.当蜗杆回转一周时,蜗轮被蜗杆推动转过z1个齿(或z1/z2周),因此传动比为:

式中:

n1、n2分别为蜗杆和蜗轮的转速(r/min)。

在蜗杆传动设计中,传动比的公称值按下列数值选取:

5、7。

5、10、12。

5、15、20、25、30、40、50、60、70、80。

其中10、20、40、80为基本传动比应优先选用。

z1、z2可根据传动比

按表2—2选取。

表2-1z1和z2的推荐值

i

7~8

9~13

14~24

25~27

28~40

〉40

z1

4

3~4

2~3

2~3

1~2

1

z2

28~32

27~52

28~72

50~81

28~80

>40

2。

模数m和压力角

由于蜗杆传动在主平面内相当于渐开线齿轮与齿条的啮合,而主平面是蜗杆的轴向平面又是蜗轮的端面(见图2—2),与齿轮传动相同,为保证轮齿的正确啮合,蜗杆的轴向模数ma1应等于蜗轮的端面模数mt2;蜗杆的轴向压力角

应等于蜗轮的端面压力角

;蜗杆分度圆导程角

应等于蜗轮分度圆螺旋角

且两者螺旋方向相同。

即:

3.蜗杆的分度圆直径d1和导程角

如图2-3所示,将蜗杆分度圆柱展开,其螺旋线与端平面的夹角

称为蜗杆的导程角。

可得:

(2-1)

式中:

pa1为蜗杆轴向齿距(mm);d1为蜗杆分度圆直径(mm)。

蜗杆的螺旋线与螺纹相似也分左旋和右旋,一般多为右旋。

对动力传动为提高效率应采用较大的

值,即采用多头蜗杆;对要求具有自锁性能的传动,应采用

〈

的蜗杆传动,此时蜗杆的头数为1。

由式2-1得:

(2-2)

式中:

称为蜗杆的直径系数,当m一定时,q值增大,则蜗杆直径d1增大,蜗杆的刚度提高。

小模数蜗杆一般有较大的q值,以使蜗杆有足够的刚度。

图2-2分度圆柱展开图

蜗杆与蜗轮正确啮合,加工蜗轮的滚刀直径和齿形参数必须与相应的蜗杆相同,为限制蜗轮滚刀的数量,d1亦标准化。

d1与m有一定的匹配如表所示。

表2—2蜗杆基本参数(Σ=90º)(摘自GB/T10085—88)

模数m

(mm)

分度圆直径d1(mm)

蜗杆头数

z1

直径系数

q

m2d1

(mm)3

模数m

(mm)

分度圆直径

d1(mm)

蜗杆头数

z1

直径系数

q

m2d1

(mm)3

1

18

1

18.000

18

6.3

(80)

1,2,4

12。

698

3175

1.25

20

1

16。

000

31。

25

112

1

17。

778

4445

22。

4

1

17.920

35

8

(63)

1,2,4

7。

875

4032

1.6

20

1,2,4

12。

500

51.2

80

1,2,4,6

10.000

5376

28

1

17。

500

71.68

(100)

1,2,4

12。

500

6400

2

(18)

1,2,4

9。

000

72

140

1

17。

500

8960

22。

4

1,2,4,6

11.200

89.6

10

(71)

1,2,4

7.100

7100

(28)

1,2,4

14。

000

112

90

1,2,4,6

9。

000

9000

35.5

1

17.750

142

(112)

1,2,4

11。

200

11200

2。

5

(22。

4)

1,2,4

8.960

140

160

1

16.000

16000

28

1,2,4,6

11。

200

175

12.5

(90)

1,2,4

7。

200

14062

(35.5)

1,2,4

14.200

221。

9

112

1,2,4

8。

960

17500

45

1

18。

000

281

(140)

1,2,4

11。

200

21875

3。

15

(28)

1,2,4

8。

889

278

200

1

16。

000

31250

35.5

1,2,4,6

11.27

352

16

(112)

1,2,4

7。

000

28672

45

1,2,4

14。

286

447。

5

140

1,2,4

8.750

35840

56

1

17。

778

556

(180)

1,2,4

11.250

46080

4

(31.5)

1,2,4

7.875

504

250

1

15.625

64000

40

1,2,4,6

10。

000

640

20

(140)

1,2,4

7。

000

56000

(50)

1,2,4

12。

500

800

160

1,2,4

8。

000

64000

71

1

17。

750

1136

(224)

1,2,4

11。

200

89600

5

(40)

1,2,4

8。

000

1000

315

1

15.750

126000

50

1,2,4,6

10.000

1250

25

(180)

1,2,4

7.200

112500

(63)

1,2,4

12.600

1575

200

1,2,4

8。

000

125000

90

1

18。

000

2250

(280)

1,2,4

11.200

175000

6.3

(50)

1,2,4

7.936

1985

400

1

16.000

250000

63

1,2,4,6

10.000

2500

注:

①表中模数和分度圆直径仅列出了第一系列的较常用数据。

②括号内的数字尽可能不用。

4。

中心距a

蜗杆传动中,当蜗杆节圆与蜗轮分度圆重合时称为标准传动,其中心距为:

(2—3)

规定标准中心距为40、50、63、80、100、125、160、(180)、200、(225)、250、(280)、315、(355)、400、(450)、500.在蜗杆传动设计时中心距应按上述标准圆整。

2.2蜗杆传动的几何尺寸计算

表2—3阿基米德蜗杆传动的几何尺寸计算

名称

计算公式

蜗杆

蜗轮

齿顶高和齿根高

ha1=ha2=m,hf1=hf2=1。

2m

分度圆直径

d1=mq

d2=mz2

齿顶圆直径

da1=m(q+2)

da2=m(z2+2)

齿根圆直径

df1=m(q-2。

4)

df2=m(z2-2。

4)

顶隙

C=0。

2m

蜗杆轴向齿距蜗轮端面齿距

Pa1=pt2=лm

蜗杆分度圆导程角

蜗轮分度圆螺旋角

中心距

a

蜗杆螺纹部分长度

蜗轮齿顶圆弧半径

z1=1、2,L≥(11+0。

06z2)m

z1=3、4,L≥(12.5+0。

09z2)m

蜗轮外圆直径

z1=1,de2≤da2+2m

z1=2、3,de2≤da2+1。

5m

z1=4~6,de2≤da2+m

蜗轮轮缘宽度

z1=1、2b≤0.75da1

z1=4~6,b≤0。

67da1

第三章蜗轮传动的失效形式、设计准则、材料和结构

3。

1蜗杆传动的失效形式和设计准则

1.齿面相对滑动速度vs

蜗杆传动中蜗杆的螺旋面和蜗轮齿面之间有较大的相对滑动。

滑动速度vs沿蜗杆螺旋线的切线方向。

如图7—7所示,v1为蜗杆的圆周速度,v2为蜗轮的圆周速度,作速度三角形得:

较大的滑动速度vs,对齿面的润滑情况、齿面的失效形式及传动效率都有很大的影响,其概略值如图3—1所示.

图3-1蜗杆传动滑动速度

2。

轮齿的失效形式和设计准则

蜗杆传动的失效形式与齿轮传动相似,有轮齿折断、齿面点蚀、齿面磨损和胶合等,

但由于蜗杆、蜗轮的齿廓间相对滑动速度较大、发热量大而效率低,因此传动的主要失效形式为胶合、磨损和点蚀。

由于蜗杆的齿是连续的螺旋线,且蜗杆的强度高于蜗轮,因而失效多发生在蜗轮轮齿上。

在闭式传动中,蜗轮的主要失效形式是胶合与点蚀;在开式传动中,主要失效形式是磨损.

综上所述,蜗杆传动的设计准则为:

闭式蜗杆传动按齿面接触疲劳强度设计,并校核齿根弯曲疲劳强度,为避免发生胶合失效还必须作热平衡计算;对开式蜗杆传动通常只需按齿根弯曲疲劳强度设计.实践证明,闭式蜗杆传动,当载荷平稳无冲击时,蜗轮轮齿因弯曲强度不足而失效的情况多发生于齿数z2〉80~100时,所以在齿数少于以上数值时,弯曲强度校核可不考虑。

图3-2滑动速度vs的概略值

3。

2蜗杆、蜗轮的材料和结构

1.蜗杆、蜗轮的材料选择

根据蜗杆传动的主要失效形式可知,蜗杆和蜗轮材料不仅要求有足够的强度,更重要的是要具有良好的减摩性、耐磨性和抗胶合能力。

蜗杆一般用碳钢或合金钢制造。

对高速重载传动常用15Cr、20Cr、20CrMnTi等,经渗碳淬火,表面硬度56~62HRC,须经磨削.对中速中载传动,蜗杆材料可用45、40Cr、35SiMn等,表面淬火,表面硬度45~55HRC,须要磨削。

对速度不高,载荷不大的蜗杆,材料可用45钢调质或正火处理,调质硬度220~270HBS。

蜗轮材料可参考相对滑动速度vs来选择。

铸造锡青铜抗胶合性、耐磨性好,易加工,允许的滑动速度vs高,但强度较低,价格较贵。

一般ZCuSn10P1允许滑动速度可25m/s,ZCuSn5Pb5Zn5常用于vs<12m/s的场合.铸造铝青铜,如ZCuAl10Fe3,其减磨性和抗胶合性比锡青铜差,但强度高,价格便宜,一般用于vs≤4m/s的传动。

灰铸铁(HT150、HT200),用于vs≤2m/s的低速轻载传动中。

2.蜗杆、蜗轮的结构

a)b)

图3-3蜗杆轴结构

蜗杆常和轴做成一体,称为蜗杆轴,如图3-3所示(只有df/d≥1.7时才采用蜗杆齿圈套装在轴上的型式)。

车制蜗杆需有退刀槽,d=df–(2~4)mm,故刚性较差(图a);铣削蜗杆无退刀槽时d可大于df(图b),刚性较好。

a)b)c)d)

图3—4蜗轮结构

蜗轮结构分为整体式和组合式两种,如图3—4所示。

图a)所示的整体式蜗轮用于铸铁蜗轮及直径小于100mm的青铜蜗轮。

图b)、c)、d)均为组合式结构,其中图b)为齿圈式蜗轮,轮芯用铸铁或铸钢制造,齿圈用青铜材料,两者采用过盈配合(H7/s6或H7/r6),并沿配合面安装4~6个紧定螺钉,该结构用于中等尺寸而且工作温度变化较小的场合.图c)为螺栓式蜗轮,齿圈和轮芯用普通螺栓或铰制孔螺栓连接,常用于尺寸较大的蜗轮。

图d)为镶铸式蜗轮,将青铜轮缘铸在铸铁轮芯上然后切齿,适用于中等尺寸批量生产的蜗轮。

第四章蜗轮传动的强度计算

4.1蜗杆传动的受力分析

图4—1蜗杆传动受力分析

蜗杆传动受力分析与斜齿圆柱齿轮的受力分析相似,齿面上的法向力Fn可分解为三个相互垂直的分力:

圆周力Ft、轴向力Fa、径向力Fr,如图4-1所示。

蜗杆为主动件,轴向力Fa1的方向由左、右手定则确定。

图4-1为右旋蜗杆,

用右手四指指向蜗

杆转向,拇指所指方向就是轴向力Fa1的方向。

圆周力Ft1与主动蜗杆转向相反;径向力Fr1指向蜗杆中心。

蜗轮受力方向,由Ft1与Fa2、Fa1与Ft2、Fr1与Fr2的作用力与反作用力关系确定(图4—1)。

各力的大小可按下式计算:

N(4—1)

N(4—2)

N(4-3)

Nmm(4-4)

式中:

T1、T2分别为作用在蜗杆和蜗轮上的转矩,η为蜗杆传动的总效率。

4.2蜗轮齿面接触疲劳强度计算

蜗轮齿面接触疲劳强度计算与斜齿轮相似,以赫兹公式为计算基础,按节点处的啮合条件计算齿面接触应力,可推出对钢制蜗杆与青铜蜗轮或铸铁蜗轮校核公式如下:

≤

(4-5)

设计公式为:

≥

(4—6)

式中:

T2为蜗轮轴的转矩,Nmm;K为载荷系数K=1~1。

5,当载荷平稳相对滑动速度较小时(vS〈3m/s)取较小值,反之取较大值,严重冲击时取K=1.5;[σH]—蜗轮材料的许用接触应力,MPa.当蜗轮材料为锡青铜(σb〈300MPa)时,其主要失效形式为疲劳点蚀,[σH]=ZN[σ0H].[σ0H]为蜗轮材料的基本许用接触应力,如表7—4所示;ZN为寿命系数,

N为应力循环次数,N=60n2Lh,n2为蜗轮转速(r/min),Lh为工作寿命(h);N〉25×107时应取N=25×107,

时应取

。

当蜗轮的材料为铝青铜或铸铁(σb〉300MPa)时,蜗轮的主要失效形式为胶合,许用应力与应力循环次数无关其值如表4-1所示。

表4—1锡青铜蜗轮的基本许用接触应力[σ0H](N=107)MPa

蜗轮材料

铸造方法

适用的滑动速度vS

m/s

蜗杆齿面硬度

≤350HB

>45HRC

ZCuSn10P1

砂型

金属型

≤12

≤25

180

200

200

220

ZCuSn5Pb5Zn5

砂型

金属型

≤10

≤12

110

135

125

150

表4—2铸铝青铜及铸铁蜗轮的许用接触应力[σH]MPa

蜗轮材料

蜗杆材料

滑动速度vS(m/s)

0。

5

1

2

3

4

6

8

ZCuAl10Fe3

淬火钢

250

230

210

180

160

120

90

HT150;HT200

渗碳钢

130

115

90

—

—

—

-

HT150

调质钢

110

90

70

—

—

—

-

4.3蜗轮轮齿的齿根弯曲疲劳强度计算

由于蜗轮轮齿的齿形比较复杂,要精确计算轮齿的弯曲应力比较困难,通常近似地将蜗轮看作斜齿轮按圆柱齿轮弯曲强度公式来计算,化简后齿根弯曲强度的校核公式为:

≤

(4—7)

设计公式为:

≥

(4-8)

式中:

YF2—蜗轮的齿形系数,按蜗轮的实有齿数Z2查表7-6;[σF]—蜗轮材料的许用弯曲应力,[σF]=YN[σ0F].[σ0F]为蜗轮材料的基本许用弯曲应力,如表7—7所示.YN为寿命系数

,N=60N2Lh。

当N〉25×107时,取N=25×107,当N〈105时,取N=105.

第五章蜗轮传动的效率、润滑和热平衡计算

5.1蜗杆传动的效率

闭式蜗杆传动的总效率η包括:

啮合效率η1、搅油效率η2和轴承效率η3,

即:

(5—1)

啮合效率η1是总效率的主要部分,蜗杆为主动件时啮合效率按螺旋传动公式

求出:

通常取η2η3=0.95~0.97,

故有:

(5-2)

式中:

为蜗杆螺旋升角(导程角);

为当量摩擦角,

=arctanfv其值如表5-1所示。

在初步计算时,蜗杆的传动效率可近似取下列数值:

闭式传动:

z1

1

2

4

6

η

0.7~0。

75

0。

75~0.82

0.82~0。

92

0.86~0。

95

开式传动:

z1=1、2;η=0。

60~0。

70。

5.2蜗杆传动的润滑

润滑对蜗杆传动特别重要,因为润滑不良时,蜗杆传动的效率将显著降低,并会导致剧烈的磨损和胶合。

通常采用粘度较大的润滑油,为提高其抗胶合能力,可加入油性添加剂以提高油膜的刚度,但青铜蜗轮不允许采用活性大的油性添加剂,以免被腐蚀.

闭式蜗杆传动的润滑油粘度和润滑方法可参考表5—2选择.开式传动则采用粘度较高的齿轮油或润滑脂进行润滑。

闭式蜗杆传动用油池润滑,在vS≤5m/s时常采用蜗杆下置式,浸油深度约为一个齿高,但油面不得超过蜗杆轴承的最低滚动体中心,如图7-12a、b)所示;vS>5m/s时常用上置式(图5-1c),油面允许达到蜗轮半径1/3处。

表5—1当量摩擦系数fv和当量摩擦角ρv

蜗轮材料

锡青铜

铝青铜

灰铸铁

蜗杆齿面硬度

≥45HRC

<45HRC

≥45HRC

≥45HRC

<45HRC

滑动速度vs(m/s)

fv

ρv

fv

ρv

fv

ρv

fv

ρv

fv

ρv

0。

01

0.110

6º17ˊ

0。

120

6º51ˊ

0.180

10º12ˊ

0。

018

10º12ˊ

0。

190

10º45ˊ

0。

05

0.090

5º09ˊ

0。

100

5º43ˊ

0.140

7º58ˊ

0.140

7º58ˊ

0.160

9º05ˊ

0.10

0.080

4º34ˊ

0.090

5º09ˊ

0。

130

7º24ˊ

0。

130

7º24ˊ

0。

140

7º58ˊ

0.25

0.065

3º43ˊ

0。

075

4º17ˊ

0.100

5º43ˊ

0。

100

5º43ˊ

0。

120

6º51ˊ

0。

50

0.055

3º09ˊ

0.065

3º43ˊ

0。

090

5º09ˊ

0。

090

5º09ˊ

0.100

5º43ˊ

1。

00

0.045

2º35ˊ

0.055

3º09ˊ

0。

070

4º00ˊ

0.070

4º00ˊ

0.090

5º09ˊ

1。

50

0.040

2º17ˊ

0。

050

2º52ˊ

0.065

3º43ˊ

0。

065

3º43ˊ

0.080

4º34ˊ

2。

00

0。

035

2º00ˊ

0.045

2º35ˊ

0。

055

3º09ˊ

0.055

3º09ˊ

0.070

4º00ˊ

2。

50

0。

030

1º43ˊ

0.040

2º17ˊ

0。

050

2º52ˊ

3.00

0。

028

1º36ˊ

0。

035

2º00ˊ

0.045

2º35ˊ

4.00

0.024

1º22ˊ

0。

031

1º47ˊ

0.040

2º17ˊ

5.00

0。

022

1º16ˊ

0。

029

1º40ˊ

0.035

2º00ˊ

8.00

0.018

1º02ˊ

0.026

1º29ˊ

0。

030

1º43ˊ

10。

0

0。

016

0º55ˊ

0.024

1º22ˊ

15.0

0.014

0º48ˊ

0。

020

1º09ˊ

24。

0

0.013

0º45ˊ

注:

对于硬度≥45HRC的蜗杆,ρv值系指Ra〈0.32~1。

25μm,经跑合并充分润滑的情况.

表5-2蜗杆传动的润滑油粘度及润滑方法

滑动速度vS(m/s)

〈1

<2.5

<5

〉5~10

〉1~15

>1~25

〉25

工作条件

重载

重载

中载

-

-

-

-

运动粘度υ40℃(mm2/s)

1000

680

320

220

150