高架支模搭设施工方案.docx

《高架支模搭设施工方案.docx》由会员分享,可在线阅读,更多相关《高架支模搭设施工方案.docx(10页珍藏版)》请在冰豆网上搜索。

高架支模搭设施工方案

@@@@办公楼工程

高架支模施工技术方案

一、工程概况

本工程位于@@@,总面积52946m2,其中±0.00以上设计为C1、C2、C3楼三个单体组成一个连体结构。

本次高支模架就是C1与C3及C2与C3楼的连体部分,分别位于设计图纸中6轴~7轴及15轴~16轴。

设计相对标高+1.00m~+10.85m,支模架搭设高度为9.85m,单块面积8.99×27.3=254.427m2。

楼层板厚200㎜,立杆下地面为地下室顶板,钢筋砼板厚250㎜。

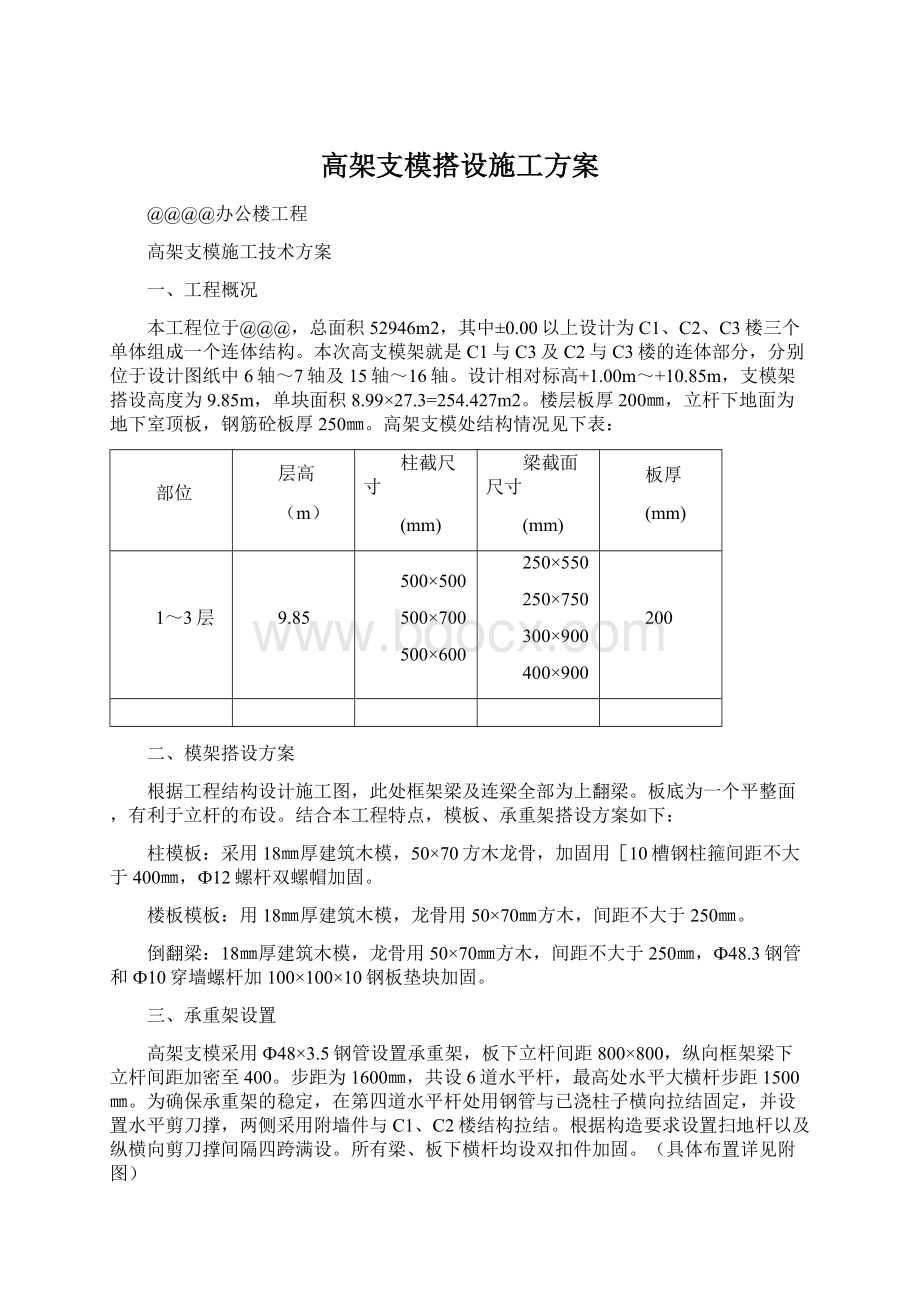

高架支模处结构情况见下表:

部位

层高

(m)

柱截尺寸

(mm)

梁截面尺寸

(mm)

板厚

(mm)

1~3层

9.85

500×500

500×700

500×600

250×550

250×750

300×900

400×900

200

二、模架搭设方案

根据工程结构设计施工图,此处框架梁及连梁全部为上翻梁。

板底为一个平整面,有利于立杆的布设。

结合本工程特点,模板、承重架搭设方案如下:

柱模板:

采用18㎜厚建筑木模,50×70方木龙骨,加固用[10槽钢柱箍间距不大于400㎜,Ф12螺杆双螺帽加固。

楼板模板:

用18㎜厚建筑木模,龙骨用50×70㎜方木,间距不大于250㎜。

倒翻梁:

18㎜厚建筑木模,龙骨用50×70㎜方木,间距不大于250㎜,Ф48.3钢管和Ф10穿墙螺杆加100×100×10钢板垫块加固。

三、承重架设置

高架支模采用Ф48×3.5钢管设置承重架,板下立杆间距800×800,纵向框架梁下立杆间距加密至400。

步距为1600㎜,共设6道水平杆,最高处水平大横杆步距1500㎜。

为确保承重架的稳定,在第四道水平杆处用钢管与已浇柱子横向拉结固定,并设置水平剪刀撑,两侧采用附墙件与C1、C2楼结构拉结。

根据构造要求设置扫地杆以及纵横向剪刀撑间隔四跨满设。

所有梁、板下横杆均设双扣件加固。

(具体布置详见附图)

四、结构设计计算

1、柱

以最大截面尺寸500×700,高度9.68m为例。

柱模板搭设方案如上,槽钢本图只画两侧,另外两侧同样设置。

rc=25KN/m3浇筑速度4.2m/h秋季施工20℃

柱模板的计算高度L=9.68m柱箍间距计算跨度d=300㎜

柱模板竖楞截面宽度70㎜,高度50㎜,间距300㎜

(1)查〈〈建筑施工手册〉〉

侧压力p=0.22rc﹒to﹒β1β2﹒V1/2

=0.22×25×200/(20℃+15)×1.2×1.15×√4.2

=88.88kN/m2

p′=Vc﹒H=25×9.68=242KN/m2

取Min(P)=88.88KN/m2

考虑振动荷载4KN/m2则总侧压力

P=1.2×88.88﹢1.4×4=112.26KN/m2

(2)柱箍间距S

模板厚度为18cm每拼板宽300㎜则侧压力的线布荷载

q=112.26×0.3=33.68KN/m2

δ=(E﹒I/4K﹒Q)1/3

=(9000×1/12×1000×183/4×0.521×33.68)1/3=396㎜

柱箍间距350满足要求

(3)柱箍截面计算

柱箍受到的侧压力P=112.26KN/m2,S=300则线布荷载

q1=112.26×0.30=33.68KN/m2

假定螺杆为两根,两边悬臂65㎜

MMax=(1-4λ2)q﹒d2/8

=[1-4×(65/700)2]×33.68×0.72/8

=2.05kN·m

柱箍需截面抵抗矩

W1=Mmax/fm=2.05×106/205=10000mm3

选用10#槽钢,W=34800mm3>W,满足要求

(4)柱箍用2根螺杆固定,每根受到拉力为

N=1/2×ql=1/2×112.26×0.7=39.29KN

螺杆需截面积Ao=N/F=39.29×103/215=182.7mm2

选用φ16,Aoˊ=201.1mm2>Ao满足要求

2、板

结构楼板厚200,板下模板厚18,木龙骨50×70,间距@300,承重架采用φ48×3.5钢管,水平杆间距800,立杆间距800。

(1)荷载计算:

1)固定荷载(标准值)

模板自重:

0.35KN/㎡

新浇结构砼:

24KN/m3

板内钢筋自重:

1.0KN/m3

2)活荷载(标准值)

施工人员及施工设备自重:

1.0KN/㎡

振捣砼产生的荷载:

2KN/㎡

(2)胶合板下面木楞间距较密,经计算能满足要求。

(3)木楞下水平钢管验算

水平钢管φ48×3.5,间距800,跨度800,按三跨连续梁计算。

由于木楞间距较近,为方便计算,将荷载简化成均布荷载。

q=1.2×∑gK+1.4×∑qK

=1.2×〔0.35×0.8+25×0.2×0.8〕〕+1.4×(1+2)×0.80=8.50KN/m

Mmax=0.1×8.5×0.82=0.54KN.m

强度δ=M/W=0.54×106/(5.08×103)

=106.3N/mm2挠度(活荷载不计算在内)

qk=8.5-1.4×3×0.8=5.14kN/m

v=0.677qkl4/100EI

=0.677×5.14×0.84×103/100×2.06×12.19

=0.6mm<[v]=800/250=3.2mm满足要求

(3)扣件抗滑移计算

大横向水平杆传给立杆最大竖向力设计值:

R1=1.25qlb=1.25×8.5×0.8=8.5KN>8KN

单扣件抗滑承载力为8KN,因此采用双扣件连接。

(4)立杆稳定计算

φ48×3.5,A=489mm²,i=15.78mm

扣件式钢管支架自重设计值为0.2KN/m

承重架计算高度取9.68m

则自重G=0.2×9.68=1.94KN

单根钢管竖向最大承载力N=8.5+1.94=10.44KN

立杆的稳定性计算公式

其中N——立杆的轴心压力设计值,N=10.44kN;

——轴心受压立杆的稳定系数,由长细比l0/i查表得到;

i——计算立杆的截面回转半径(cm);i=1.58

A——立杆净截面面积(cm2);A=4.89

W——立杆净截面抵抗矩(cm3);W=5.08

——钢管立杆抗压强度计算值(N/mm2);

[f]——钢管立杆抗压强度设计值,[f]=205.00N/mm2;

l0——计算长度(m);

查《脚手架规范》,l0=kμh

k——计算长度附加系数,取1.155;

μ——计算长度系数,参照《扣件式规范》表5.3.3;μ=1.50

h——立杆步距,取1.6m。

长细比λ=l0/i=1.155×1.5×160/1.58=175

查规范附录C得

=0.232

则

=10.44×103/(0.232×489)=92.0N/mm2

立杆的稳定性计算

<[f],满足要求

3、梁

由于高架支模部位结构梁均为上翻梁,因此高架支模承重架立杆沿板底通长设置。

现以最大上翻梁截面400×900下承重架为例进行计算。

承重架采用φ48×3.5钢管,立杆横向间距800,纵向间距加密至400。

(1)荷载计算:

1)固定荷载(标准值)

模板自重:

0.35KN/㎡

新浇结构砼:

24KN/m3

梁内钢筋自重:

1.5KN/m3

2)活荷载(标准值)

施工人员及施工设备自重:

1.0KN/㎡

振捣砼产生的荷载:

2KN/㎡

(2)底模计算

自重:

г1=0.35KN/㎡

q1=0.35×(0.4+0.8×2)=0.7KN/m

钢筋砼梁自重:

q2=25.5×0.4×0.9=9.18KN/m

施工活荷:

q3=3×0.4=1.2KN/m

线荷载设计值:

q=1.2×(0.7+9.18)+1.4×1.2=13.54KN/m

抗弯验算:

M=1/8ql2=1/8×13.54×0.3²=0.15KN·m

δ=M/W=0.15×106/(300×182/6)=9.3N/㎜2满足要求

(3)底模木楞计算(50×70)

底模自重:

q1=0.7KN/m

砼梁自重:

q2=9.18KN/m

施工活载:

q3=1.2KN/m

木楞自重:

q4=0.05×0.07×5×2=0.04KN/m

线荷载设计值:

q=1.2×(0.7+9.18+0.04)+1.4×1.05

=13.37KN/m

近似按2根平均受力进行计算

抗弯验算:

M=13.37×0.42/(8×2)=0.134KN·m

[δ]=M/W=0.134×106/(1/6×70×502)

=4.6N/㎜2抗剪验算:

V=kql=0.607×13.37×0.4/2=1.62KN

δ=3V/2bh=3×1.62×103/(2×70×50)

=0.69N/㎜²挠度验算:

(变形不考虑振捣力)

q=(13.37-1.4×1.05)/2=5.92KN/m

f=k.ql4/100EI

=0.63×5.92×4004/100×9×103×1/12×70×503

=0.15㎜<[f]=L/250=400/250=1.6㎜满足要求

(4)横杆验算:

按跨度0.8m简支梁计算,受力简图如下:

钢管自重:

g=0.04kN/m

q1=1.2×(0.7+0.04+25×0.2×0.4+0.04)+1.4×3×0.4

=5.02KN/m

q2=1.2×(0.7+0.04+9.18+0.04)+1.4×3×0.4=11.64KN/m

抗弯验算:

Mmax=q1L2/8+3(q2-q1)(0.5L)2/8

=5.02×0.82/8+3×(11.64-5.02)×0.42/8

=0.80KN·m

则σ=M/W=0.80×106/5.08×103

=157.5KN/㎜²挠度验算:

(动荷载不计算在内)

qk1=5.02-1.4×3×0.4=3.34KN/m

qk2=11.64-1.4×3×0.4=9.96KN/m

则v=5qk1L4/384EI+(qk2-qk1)(0.5L)2[3L2-5(L/2)2]/48EI

=5×3.34×0.84×1012/384×2.06×105×12.19×104+6.62×0.42×(3×0.82-5×0.42)×1012/48×2.06×105×12.19×104

=0.71+0.98=1.69mm(5)立杆稳定验算:

立杆横向间距800,纵向间距400,步距1.8m

梁及部分板传到单根立杆上的荷载

F=0.4×11.64/2+0.6×0.80×[1.2×(0.35+25×0.2)+1.4×(1+2)]=7.43KN

立杆自重:

G=1.94KN

则单根立杆承载力:

N=7.43+1.94=9.37KN

立杆的稳定性计算公式

参照《扣件式规范》

长细比λ=l0/i=1.155×1.5×160/1.58=175

查规范附录C得

=0.232

则

=10.44×103/(0.232×489)=92.0N/mm2

立杆的稳定性计算

<[f],满足要求

(6)扣件抗滑移计算

由以上计算可知:

立杆竖向力设计最大值Rmax=7.43KN为增强高架支模架的安全度,所有梁下纵向及横向水平杆与立杆连接均采用双扣件连接,满足要求。

(7)立杆基底承载力计算

本高架支模承重架搭设在地下室顶板面上,地下室顶板板厚为250,由于覆土要求,顶板设计荷载较大。

且高架支模承重架施工时,下层结构承重架尚未拆除,因此基底承载力能够满足要求。

五、承重架搭设要点及模板工程操作要求

1、承重架搭设要点

(1)本高架支模结构特点是超高,管理上应严格要求,控制超载,做到事先交底,事中控制,事后检查。

(2)钢管、扣件等材料进场使用应严格验收,分散堆放。

扣件在使用前应进行质量检查,对有裂缝、变形的扣件严禁使用,出现滑丝的螺栓必须更换。

(3)为保证支模架搭设质量,规范要求每搭完一步支模架,按规范规定校正步距、纵距、横距及立杆的垂直度。

(4)严格控制立杆垂直度偏差,2m长范围内限制允许偏差≤15mm。

(5)立杆连接尽量采用对接扣件,相邻立杆连接错开1m的距离。

如局部立杆连接采用搭接,钢管搭接长度应大于1m,采用两个扣件,相邻立杆搭接位置也应错开1m。

(6)扣件螺栓的拧紧力矩应达到40—65N·m。

(7)梁下横杆是否拧紧,应着重检查。

(8)施工时纵横向弹线,减小误差。

(9)为保证支模架整体稳定,立杆、纵向水平杆、横向水平杆、纵向扫地杆、横向扫地杆、连墙件、剪刀撑都应符合相应的构造要求。

2、模板工程操作要求

(1)施工操作人员必须认真核对将被模板封闭的各类预留、预埋构件的安放位置、尺寸,避免对其它工序埋件的损坏。

(2)不得任意锯割木模、钢管、支撑及其它各种配件,重视对模板结合点的拼缝密度及支架的支承强度。

(3)模板工程完工后应上报项目部安全员、技术负责人及质检员进行验收,未经验收或经验收不合格的严禁转入下道工序。

(4)模板拆除前亦应报项目部技术负责人、安全员审批。

(5)模板拼接处应将拼缝边刨平刨直,模板的方楞夹档夹条亦需平直。

(6)固定模板用的钉子应为木胶板厚度的2-3倍。

每块木胶板与木档,方楞相叠处至少钉3枚钉子。

(7)每一部位,每一构件的模板均作好标记,翻到上层时以防出差错,减少模板的消耗量。

(8)模板拆除后应及时归堆,放置整齐,清除表面垃圾并刷好隔离剂。

六、模板工程质量及安全要求

1、模板工程质量要求及质量检验方法

遵循《砼结构工程施工质量验收规范》GB50204-2002有关规定。

2、应注意的安全事项

支、拆模板时必须注意确保混凝土结构的质量和生产安全,应严格遵守以下规定:

(1)拆模顺序是先拆除承重较小部位的模板及其支架,然后

拆除其他部分的模板及其支架;如,先拆非承重的模板,然后再拆承重的水平方向模板等。

(2)非承重墙模板拆除时,结构砼强度不宜低于1.2Mpa。

(3)支拆模板时,作业人员不得在同一垂直面上工作,操作人员要主动避让吊物。

(4)模板拆除时,上下应有人接应,钢管及模板、配件应随拆随运,严禁从高处掷下。

(5)在拆除模板过程中,如发现砼出现异常现象,可能影响砼结构的安全和质量等问题时,应立即停止拆模,并经处理认证后,方可继续拆模。

(6)当砼与外界温差大于20℃时,拆模后应对砼表面采取保温措施,如加临时覆盖,使其缓慢冷却等。

(7)模板在拆除后,钢管运至专门搭设的脚手架平台,利用塔吊作垂直运输,不得扔掷,拆下后清理干净,板面刷好隔离剂,并按规格分类堆放,以便周转。