车身表面油漆检验指导书.docx

《车身表面油漆检验指导书.docx》由会员分享,可在线阅读,更多相关《车身表面油漆检验指导书.docx(15页珍藏版)》请在冰豆网上搜索。

车身表面油漆检验指导书

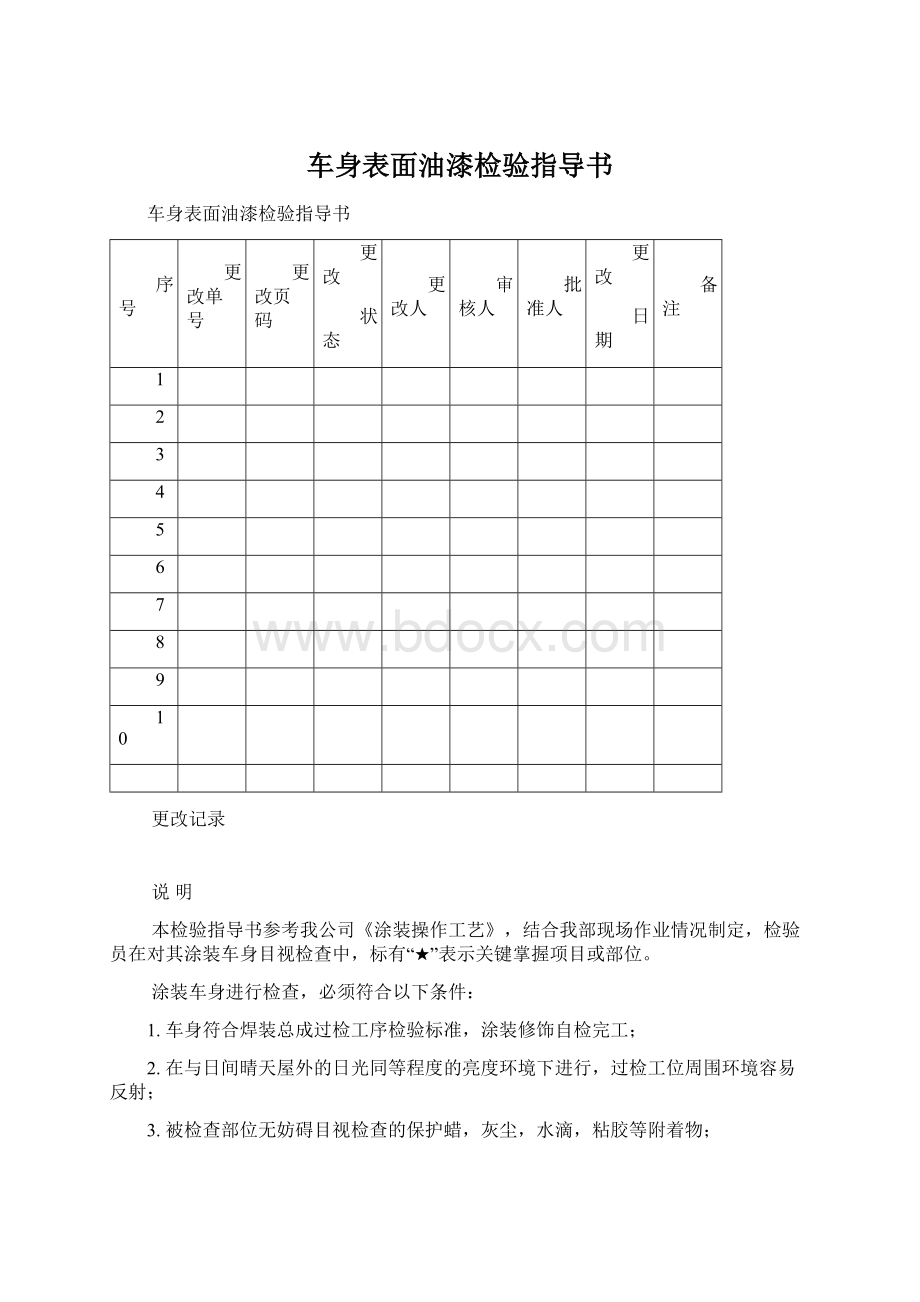

车身表面油漆检验指导书

序号

更改单号

更改页码

更改

状态

更改人

审核人

批准人

更改

日期

备注

1

2

3

4

5

6

7

8

9

10

更改记录

说明

本检验指导书参考我公司《涂装操作工艺》,结合我部现场作业情况制定,检验员在对其涂装车身目视检查中,标有“★”表示关键掌握项目或部位。

涂装车身进行检查,必须符合以下条件:

1.车身符合焊装总成过检工序检验标准,涂装修饰自检完工;

2.在与日间晴天屋外的日光同等程度的亮度环境下进行,过检工位周围环境容易反射;

3.被检查部位无妨碍目视检查的保护蜡,灰尘,水滴,粘胶等附着物;

4.检查者在250~1000mm的距离用肉眼能看出缺陷,视力两眼在0.8以上(包括矫正视力),无色盲。

检验员在对涂装车身检查时,应注意:

1.涂装现场要求干净整洁,进入涂装车间已注意卫生。

2.涂装腐蚀性药品多,及时准确配备必要的防护用品。

3.涂装生产设备多、自动化程度较高,在生产检验现场要注意防止打滑,防止手与车身接触中划破双手,防止车身碰到脑袋,防止气动工具、喷枪和气管道等喷气伤人。

4.车身停止在作业区方可安全作业,车身在前行运动中禁止接近车身。

5.涂装部低挥发点、易燃、易爆、化学品多,注意防火安全。

第一章、车身表面油漆区位划分指导

区位划分有关用语:

车体外面:

指车门及引擎盖关闭状态时从车外能看的见的面(简称外面)。

车室内面:

指车门及引擎盖关闭状态时从车内能看的见的面(简称室内)。

车体内面:

指打开车门及引擎盖时,第一眼能看得见的面(简称内面)。

区位划分:

区位划分是根据显眼程度将车体各部份进行区分,设定A、B、C、D共4个区段。

分区部位见表1-1。

详情如图示1—4所示。

区位

车体外面

车体室内

车体内面

A区

1.侧保险装置以上(没有侧保险装置的则是在筋线以上)。

2.车身高不满1600的顶篷中间部分。

无

无

B区

A区以下,门下边缘与前后保边缘相连线以上部位。

车身高1600mm以上1800mm以下的顶篷中间部分。

门内饰板以上的涂装面。

打开门可以看得到的车身门框周边及内面安全带部以上的涂装面。

C区

1.B区以下的面。

2.车身高1800mm以上的顶篷中间部分。

B区以下的面。

打开门可以看得到的车身门框周边及内面安全带部以上的涂装面。

行李箱及尾门打开状态下能看得见的开口部周边及内面部。

打开引擎盖可以看得见的叶子板装配部及引擎盖内面。

加油口箱的开口部及内面。

D区

无。

无。

发动机室内面。

门内侧夹层部前面的立柱相对的面及下面。

行李箱底板。

图示1(车高为1600mm以上,1800mm以下的车)

图示2(车高为1800mm以上的车)

图示3(车高为1600mm以下的车)

图示4部分区位

第二章、缺陷等级和种类:

缺陷等级:

等级

判定情况

0级

不能目测识别(用放大镜方可确认缺陷的存在)。

1级

不能容易识别(因光线强度及视线位置的好坏才能看得出的缺陷)。

2级

不太明显的缺陷。

3级

不是特别明显的缺陷。

缺陷种类:

序号

分类

缺陷项目

1

板金缺陷

凹凸不平焊渣焊枪压痕焊接堆积焊道外观不良板金打磨不良(锉刀痕砂轮机磨痕砂印痕)板金变形针孔粘胶附着密封胶涂胶不良(断开、外观不良)

2

涂装缺陷

板金露出涂膜裂开剥落生锈

鼓泡发白遮盖不严色斑

色差缩孔针眼气泡

流痕涂料堆积污痕桔皮

异物附着颗粒漆雾磨痕

触碰痕胶带痕滴水痕相溶性不良

凹痕下纵梁抗石击胶不良密封胶打胶

不良(粗糙,外观不良)

3

操作不良

碰伤擦伤涂膜开裂凹凸

铁粉附着

第三章、缺陷等级判定标准

部份缺陷大小的等级判定

颗粒,异物,缩孔,针眼,碰伤及檫伤等缺陷大小的等级判定,下表将分成圆形、线状两种情况作出说明。

圆形缺陷:

等级

圆形缺陷

颗粒、缩孔、异物、针眼

碰伤

1级

直径0.5mm以下

直径0.7mm以下

2级

直径0.5mm以上1.0mm以下

直径0.7mm以上,1.0mm以下

3级

直径1.0mm以上,2.0mm以下

直径1.0mm以上,2.0mm以下

等级

圆形缺陷

颗粒、缩孔、异物、针眼

擦伤

1级

宽度0.2mm以下、长度3.0mm以下

宽度0.2mm以下、度3.0mm以下

2级

宽度0.2mm以上,0.4mm以下

长度3.0mm以上,8.0mm以下

宽度0.2mm以上,0.4mm以下

长度3.0mm以上,8.0mm以下

3级

宽度0.4mm以上,0.8mm以下

长度8.0mm以上,15mm以下

宽度0.4mm以上,0.8mm以下

长度8.0mm以上,15mm以下

线状缺陷:

直径表示如下图:

允许缺陷的相距个数和相距距离

见下表

油漆部位区

允许缺陷相互之间距离

整个部件/部位允许个数

A区

500mm以上

2个以下

B区

300mm以上

4个以下

C区

200mm以上

6个以下

D区

100mm以上

——

备注:

1.在某个部件中,如果该部件有多个油漆部位区,则将各个部位区定为一个部位区计算。

2.在同一个部位区中,如果有多个部件,则将各个部件根据情况(如门开口、后围等)分开多个部位区计算。

3.个数为各部位区中允许等级以下的缺陷合计。

例:

B区的部件/在部位区中按以下判定

11级的颗粒8个,2级的碰伤1个时为不合格;

21级的颗粒1个,2级的碰伤为1个,2级的颗粒2个,并且各颗粒间距在300mm以上时为合格。

判定注意要点

1.伤痕缺陷在底漆、中途涂层为满足不了出厂基准。

2.在D区眼睛看得见的部位不允许有特别明显的涂装缺陷。

3.遮盖不严、粘胶附着、焊道外观不良等在A、B区位不允许有一级以上(包括一级)缺陷;C区位外面也不能有此现象,内部(室内、门内)参照样本。

4.露底、涂膜开裂、剥落、生锈、鼓泡、铁粉附着、焊渣等在A、B、C区位不允许有一级以上(包括一级)缺陷。

5.对于线状、颗粒修补后,其部位若有变色,可允许在基准判定范围之内,但其修补数目不能过多。

允许缺陷等级

将缺陷等级纳入缺陷种类及缺陷存在的部位区进行判定,下表标出了允许的缺陷等级。

缺陷种类

A区

B区

C区

D区

露底

涂膜开裂,涂膜剥落

生锈

水泡

铁粉附着

焊渣

遮盖不严

粘胶附着

焊道外观不良

焊接堆积

0级

0

0

0

0

0

0

0

0

0

0级

0

0

0

0

0

0

0

0

1

0级

0

0

0

0

0

2

2

2

1

0级

0

0

0

0

2

3

3

3

3

涂膜发白

钣金打磨不良(砂轮机磨痕、锉刀痕)

凹陷、点状腐蚀面(低层处理不良)

焊枪压痕、板件变形

缩孔、针眼

相熔性不良

气泡

污痕、桔皮

色斑、色差

流痕、涂料堆积

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

2

2

2

2

2

2

2

2

2

3

3

3

3

3

3

3

3

3

3

异物,渣子,颗粒

凹凸(钣金及操作)

碰伤,擦伤

漆雾,发白(打磨抛光痕)

打胶不良(断胶.外观不美)

触痕,胶带痕,滴水痕

下纵梁抗石击胶打胶不良

1

1

1

1

1

1

1

2

2

2

2

2

2

2

2

2

2

2

2

2

2

3

3

3

3

3

3

3

第四章、车身涂装过检工作流程

车身涂装过检工作流程:

中涂打磨

修饰自检

车身进入过检工位

检验员登记车身号码及颜色

检验并记录现场修饰

过检合格过检不合格

贴涂装合格证驶入返工区

返回

驶入涂装储存