MDI调研报告.docx

《MDI调研报告.docx》由会员分享,可在线阅读,更多相关《MDI调研报告.docx(23页珍藏版)》请在冰豆网上搜索。

MDI调研报告

MDI调研报告

红太阳集团有限公司投资信息部

2010年11月30日

1、MDI概况

1.1MDI理化性质

中文名称:

二苯甲烷二异氰酸酯和聚醚多元醇的聚氨基甲酸乙酯的预聚体

英文名称:

PolyurethaneprepolymerofMDIandpolyetherpolyol

CAS:

68092-58-0

分子式:

(C15H10N2O2·C9H20O4·C6H14O3)x

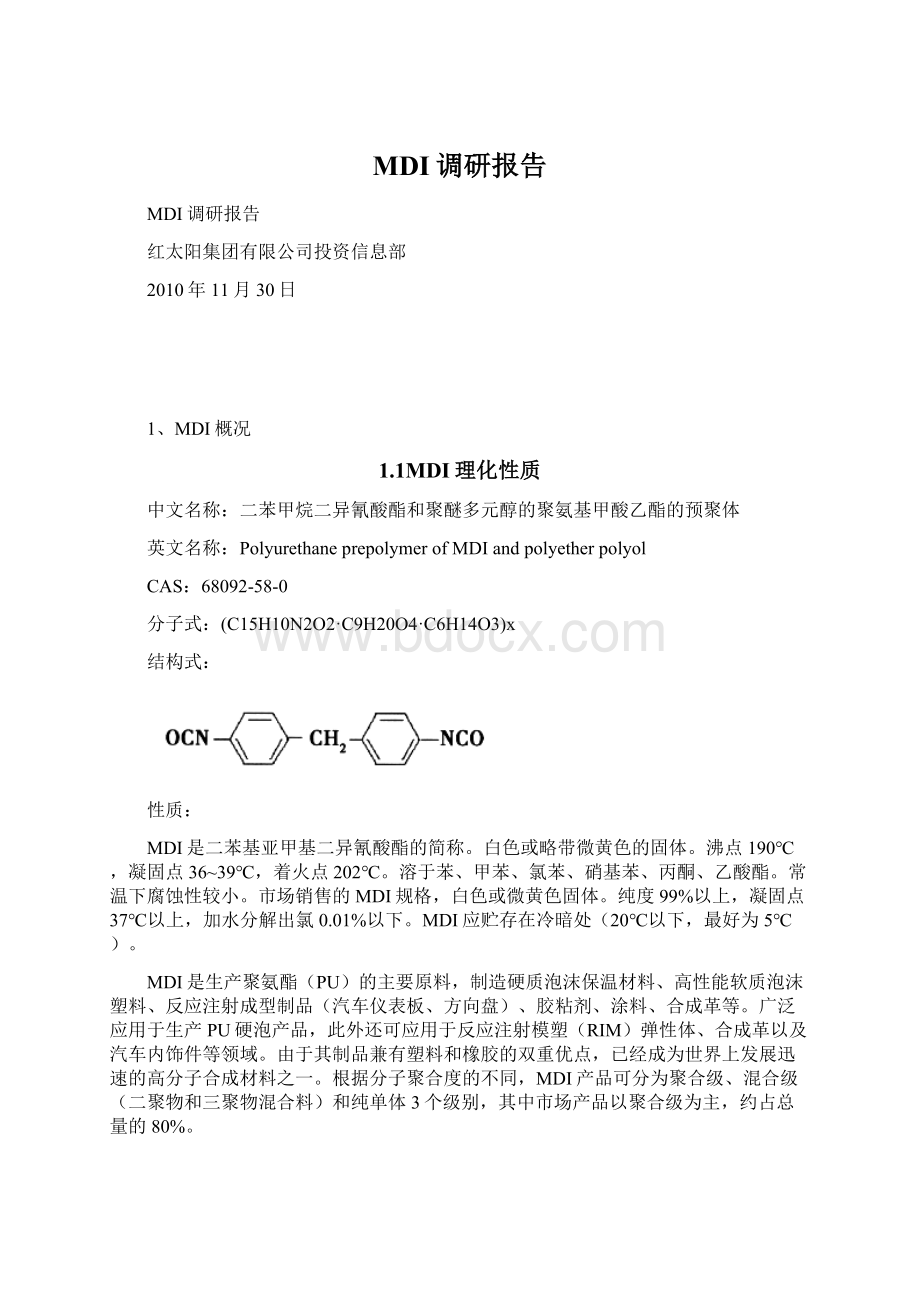

结构式:

性质:

MDI是二苯基亚甲基二异氰酸酯的简称。

白色或略带微黄色的固体。

沸点190℃,凝固点36~39℃,着火点202℃。

溶于苯、甲苯、氯苯、硝基苯、丙酮、乙酸酯。

常温下腐蚀性较小。

市场销售的MDI规格,白色或微黄色固体。

纯度99%以上,凝固点37℃以上,加水分解出氯0.01%以下。

MDI应贮存在冷暗处(20℃以下,最好为5℃)。

MDI是生产聚氨酯(PU)的主要原料,制造硬质泡沫保温材料、高性能软质泡沫塑料、反应注射成型制品(汽车仪表板、方向盘)、胶粘剂、涂料、合成革等。

广泛应用于生产PU硬泡产品,此外还可应用于反应注射模塑(RIM)弹性体、合成革以及汽车内饰件等领域。

由于其制品兼有塑料和橡胶的双重优点,已经成为世界上发展迅速的高分子合成材料之一。

根据分子聚合度的不同,MDI产品可分为聚合级、混合级(二聚物和三聚物混合料)和纯单体3个级别,其中市场产品以聚合级为主,约占总量的80%。

1.2MDI产品质量

纯MDI产品在室温下为白色结晶,但它在室温下长期贮存会产生自聚等反应,生成二聚体和脲类不溶性化合物,使产品色泽加深,熔化后液体浑浊,出现不溶性细微颗粒,影响产品品质,并会使制品性能下降。

为此,对于纯MDI产品在出厂前应添加0.1%~5%的稳定剂,如磷酸三苯酯、甲苯磺酰异氰酸酯、碳酰异氰酸酯等。

但它们的加入,会对聚氨酯制品机械性能和耐水性能有一定影响。

据日本专利介绍,含苯环的芳基碳酰异氰酸酯对MDI的稳定性具有良好作用,同时对其制品性能不会产生什么不利影响。

此外,还有正碳酸四乙酯、正硅酸四乙酯、正硅酸四苯酯、铝酸三乙酯、三烷基胺、甲硼烷等也可作为MDI的贮存稳定剂。

纯MDI商品是白色至浅黄色固体,其主要化学成份是4,4′-MDI,另外两种异构体是:

2,4′-MDI和2,2′-MDI。

根据原料配比、各制造商的工艺合成路线不同,蒸馏出来的MDI中3种异构体的含量也有差别。

作为工业商品,通常蒸馏生产出的MDI产品中3种异构体的比例控制在如下比例:

4,4′-MDI60~99.5%2,4'-MDI0.5~40%2,2′-MDI0.0~2.0%

多苯基甲烷多异氰酸酯(Polyphenylmethanepolyisocyanate)实际上是MDI的低聚体。

国外习惯按最早UCC公司命名的商品名称,叫做PAPI,目前国内外许多厂家和生产者又称其为PMDI(PolymericMDI,聚合MDI)或C-MDI(CrudeMDI,粗MDI)。

PMDI是褐色透明状液体,实际上它是含有不同官能度的多异氰酸酯混合物。

通常要求MDI应占混合物总量的50%左右。

因所含多苯基甲烷多异氰酸酯的缩合度不一样,除含有总量一半的纯MDI外,还含有缩合度大于l的多异氰酸酯。

PMDI的结构成份如下图所示:

大多数公司生产的多苯基甲烷多异氰酸酯产品的平均官能度在2.7左右,粘度约在100~300mPa·s之间,其基本物理性能列于下表。

即便各公司提供的粗MDI性能指标看上去完全一样,但其内部成份会有所不同,所以,其最终表现出的制品性能也会有差异。

性能

指标

性能

指标

一NC0含量/%

胺当量

酸度(以HCl计)/%

水解氯含量/%

粘度(25℃)/mPa·S

31.5

133.5

0.11

0.13

0.20

相对密度

闪点(开口式)℃

蒸气压/×10,1Pa

大力气10℃

25℃

1.20

218

-

3.20

2.13

在实际生产中,各制造商根据产品使用目的、性能要求不同,控制反应工艺条件,可生产出一系列不同牌号的PMDI产品,如:

含纯MDI约35%的高聚合度产品,官能度为2.9~3.1;

含纯MDI约40%左右的中等聚合度的产品,聚合度约为2.7;

含纯MDI约65%的低聚合度产品,官能度为2.2~2.4。

1.3聚氨酯的主要用途

聚氨酯是一种新兴的有机高分子材料,被誉为“第五大塑料”,因其卓越的性能而被广泛应用于国民经济众多领域。

产品应用领域涉及轻工、化工、电子、纺织、医疗、建筑、建材、汽车、国防、航天、航空等领域。

其主要用途如下:

1、PU软泡FlexiblePU

垫材——如座椅、沙发、床垫等,聚氨酯软泡是一种非常理想的垫材材料,垫材也是软泡用量最大的应用领域;

吸音材料——开孔的聚氨酯软泡具有良好的吸声消震功能,可用作室内隔音材料;

织物复合材料——垫肩、文胸海绵、化妆棉;玩具

2、PU硬泡RigidPU

冷冻冷藏设备——如冰箱、冰柜、冷库、冷藏车等,聚氨酯硬泡是冷冻冷藏设备的最理想的绝热材料;

工业设备保温——如储罐、管道等;

建筑材料——在欧美发达国家,建筑用聚氨酯硬泡占硬泡总消耗量的70%左右,是冰箱、冰柜等硬泡用量的一倍以上;在中国,硬泡在建筑业的应用还不像西方发达国家那样普遍,所以发展的潜力非常大;

交通运输业——如汽车顶篷、内饰件(方向盘、仪表盘)等;

仿木材——高密度(密度300~700kg/m3)聚氨酯硬泡或玻璃纤维增强硬泡是结构泡沫塑料,又称仿木材,具有强度高、韧性好、结皮致密坚韧、成型工艺简单、生产效率高等特点,强度可比天然木材高,密度可比天然木材低,可替代木材用作各类高档制品。

灌封材料——例如防水灌浆材料、堵漏材料、屋顶防水材料

花卉行业——PU花盆、插花泥等

3、PU半硬泡Semi-rigidPU

吸能性泡沫体——吸能性泡沫体具有优异的减震、缓冲性能,良好的抗压缩负荷性能及变形复原性能,其最典型的应用是用于制备汽车保险杠;

自结皮泡沫体(IntegralSkinFoam)——用于制备汽车方向盘、扶手、头枕等软化性内功能件和内部饰件。

自结皮泡沫制品通常采用反应注射模塑成型(ReactionInjectionMoulding,简称RIM)加工技术;

微孔弹性体——聚氨酯微孔弹性体最典型的应用是用于制鞋工业。

4、聚氨酯弹性体(PUElastomers)

浇注型聚氨酯弹性体(简称CPU)——是聚氨酯弹性体中应用最广、产量最大的一种;

热塑型聚氨酯弹性体(简称TPU)——热塑型聚氨酯弹性体约占聚氨酯弹性体总量的25%左右;

混炼型聚氨酯弹性体(简称MPU)——占聚氨酯弹性体总量的10%左右。

实心轮胎;印刷、输送胶辊;压型胶辊;油封、垫圈球节、衬套轴承;O型圈;撑垫;鞋底、后根、包头;衬里;齿轮等,不同应用领域,选择的弹性体的硬度范围不同。

在矿山、冶金等行业的应用——筛板、摇床等

在机械工业方面的应用——胶辊、胶带、密封件等;

在汽车工业方面的应用——轮胎、密封圈等;

在轻工业方面的应用——聚氨酯鞋底料、聚氨酯合成革、聚氨酯纤维;

在建筑工业方面的应用——防水材、铺装材、灌封材等。

5、聚氨酯鞋底料(ShoeSole)

聚氨酯鞋底具有诸多优点:

密度低,质地柔软,穿着舒适轻便;尺寸稳定性好,储存寿命长;优异的耐磨性能、耐挠曲性能;优异的减震、防滑性能;较好的耐温性能;良好的耐化学品性能等等。

聚氨酯多用于制造高档皮鞋、运动鞋、旅游鞋等。

6、聚氨酯浆料

分为湿法和干法两大类,是一种高分子的溶液体系,外观透明或微浊,固体分含量大约(30-35)%,也就是说其中的(65-70)%是溶剂,简单的说1吨浆料中含有(650-700)公斤的溶剂,对于干法来说就是含有这么多的甲苯和丁酮,甲苯用量大些,因为甲苯的溶解性能较好,对于湿法来说就是含有650-700公斤的纯DMF,因此对于浆料来讲,像甲苯、DMF的价格的变动很大程度上影响了浆料的成本,原因很简单用量所占比重大。

聚氨酯浆料用作涂层制备聚氨酯合成革、人造革。

聚氨酯合成革具有光泽柔和、自然,手感柔软,真皮感强的外观,具有与基材粘接性能优异、抗磨损、耐挠曲、抗老化、抗霉菌性好等优异的机械性能,同时还具备耐寒性好、透气、可洗涤、加工方便、价格优廉等优点,是天然皮革的最为理想的替代品,广泛应用于服装、制鞋、箱包、家具、体育等行业。

凡是真皮应用的领域,它都可替代,而且还可应用于真皮无法应用的领域,真皮的行情很容易受动物(牛、羊、猪等行情的影响,疯牛病)。

干法聚氨酯浆料——在应用的过程中,靠加热蒸发将浆料中的溶剂蒸发掉,溶剂大都是用甲苯、丁酮,蒸发掉的溶剂无法回收,不仅污染环境,而且还造成了不必要的浪费。

湿法聚氨酯浆料——由于加工过程采用的是将DMF用水抽提(原因是DMF与水有无限的溶解性),比较环保,而且生产出的合成革具有良好的透湿、透气性能,手感柔软、丰满、轻盈,更富于天然皮革的风格和外观,因此发展速度极为惊人。

7、聚氨酯纤维(Spandex,简称氨纶)

氨纶的优异性能:

突出的高回弹性,氨纶的高回弹性是目前所有弹性纤维都无法比拟的,它的断裂伸长率大于400%,最高可达800%,即使在300%拉伸形变时,回弹回复率仍在95%以上;优异的抗张强度、抗撕裂强度;耐候、耐紫外线照射能力强;耐化学品、耐洗涤;与染料的亲和性好。

氨纶已被广泛应用于纺织品中,是一种高附加值的新型纺织材料,其使用形式主要有四种:

裸丝、包芯纱、包覆纱、合捻线。

如丝袜、泳衣、舞蹈衣、莱卡(纯棉包覆氨纶丝)、服装等,在传统纺织品中,只需加入不到10%数量的氨纶,就可以使传统织物的档次大为提高,显示出柔软、舒适、美观、高雅的风格。

8、聚氨酯涂料(PUCoatings)

聚氨酯涂料的应用领域主要有:

飞机、船舶、车辆涂装;木材、塑料、橡胶、皮革的表面涂装;建筑物涂装;防腐涂装,等等。

水性聚氨酯涂料——以水为主要介质,具有低VOC含量、低或无环境污染、施工方便等特点,是溶剂型涂料的主要替代品之一。

已在许多领域得到广泛的应用,如:

(1)木器漆及木地板漆;

(2)纸张涂层;(3)建筑涂料;(4)皮革涂层;(5)织物涂层,等等。

9、聚氨酯胶粘剂(PUAdhesives)

聚氨酯胶粘剂中含有很强极性和化学活泼性的-NCO-(异氰酸根)、-NHCOO-(氨基甲酸酯基团),与含有活泼氢的基材,如泡沫、塑料、木材、皮革、织物、纸张、陶瓷等多孔材料,以及金属、玻璃、橡胶、塑料等表面光洁的材料都有优良的化学粘接力;

具备优异的抗剪切强度和抗冲击特性,适用于各种结构性粘合领域,并具备优异的柔韧特性;

聚氨酯胶粘粘剂具备优异的橡胶特性,能适应不同热膨胀系数基材的粘合,它在基材之间形成具有软-硬过渡层,不仅粘接力强,同时还具有优异的缓冲、减震功能;

聚氨酯胶粘剂的低温和超低温性能超过所有其他类型的胶粘剂;

水性聚氨酯胶粘剂——水性聚氨酯胶粘剂具有低VOC含量、低或无环境污染、不燃等特点,是聚氨酯胶粘剂的重点发展方向。

10、聚氨酯密封胶(PUSealants)

密封胶是用来填充空隙(孔洞、接头、接缝等)的材料,兼备粘接和密封两大功能。

聚氨酯密封胶与硅酮密封胶、聚硫密封胶构成了目前高档密封胶的三大品种。

聚氨酯密封胶广泛用于土木建筑、交通运输等行业:

在建筑方面的应用——门窗、玻璃等的填充密封;

在土木方面的应用——高速公路、桥梁、飞机跑道等的嵌缝密封;

在汽车方面的应用——车窗(主要是风挡玻璃)的装配密封。

聚氨酯密封胶具有诸多优良特性,包括:

(1)性能可调范围宽、适应性强

(2)耐磨性能好;(3)机械强度大;(4)粘接性能好;(5)弹性好,具有优良的复原性,可用于动态接缝;(6)低温柔性好;(7)耐候性好,使用寿命长达15~20年;(8)耐油性好;(9)耐生物老化;(10)价格适中。

MDI和TDI互为替代品,都是生产聚氨酯的原料。

目前MDI的价格略贵一些,但毒性比TDI低,同时MDI形成的聚氨酯产品的模塑性相对较好。

2、MDI生产工艺

2.1MDI生产工艺综述

G.Farben于1930s首先制得了4,4'-二苯基甲烷二异氰酸酯(MDI),但由苯胺/甲醛缩合制得的同系混合物光气化制备的方法是1954年由Goodyear首先进行的,遗憾的是Goodyear并未将该方法实现商业化,而后于1960s美国的Carwin/Upjohn、欧洲的Bayer和ICI分别独立地发展了此工艺,使苯胺/甲醛缩合制得同系芳胺混合物,经再光气化、分离,制备MDI和PMDI成为今天普遍所采用的工艺方法。

MDI的生产工艺流程图如下:

基本反应过程如下:

1、苯胺与甲醛的缩合反应

苯胺与25%~35%的盐酸催化剂首先反应生成苯胺盐酸盐溶液,然后滴加37%左右的甲醛水溶液,在80℃下进行缩合反应1~2h,在升高温度达100℃左右时反应1h,进行重排反应,溶液用苛性钠水溶液进行中和,最后经水洗、分层、水洗、蒸馏等步骤制得含不同缩合度的二苯基甲烷二胺(MDA)混合物。

在二胺缩合物中,二苯基甲烷二胺约占混合物的70%,其余多苯基甲烷多异氰酸酯组分约占30%。

根据各制造商生产工艺条件的不同,其混合物的组份不完全相同。

在苯胺与甲醛的缩聚反应中,苯胺氨基上的氢原子比较活泼,易与甲醛进行低温缩合,经分子重排也生成相应的胺的盐酸盐。

在合成中根据原料配比和工艺艺条件的变化,产物为n=0、1、2···等的混合物,当n=0时,在以后的一系列反应后即生成MDI;当n>0时,以后将生成缩合度不等的多苯基甲烷多异氰酸酯(PAPI)。

2、二胺缩合物的光气化反应

二胺缩合物的光气化反应,在工业上通常分为低温光气化和高温光气化二段进行。

在低温光气化阶段,主要是使二胺与光气、氯化氢反应生成相应的二胺酰胺盐和盐酸盐。

在高温光气化阶段,主要是使二胺的酰胺盐和盐酸盐转化成相应的异氰酸酯。

在工业生产中,MDI和PMDI产品主要是根据上述反应合成出粗品MDI。

然后,它们必须经过脱气、高真空蒸馏、提纯、分离等后处理工序,生产出纯MDI和不同缩合度的PMDI产品。

2.2生产技术现状及其进展

目前,MDI的生产方法主要有光气化法和非光气化法两种。

液相光气化法是目前国内外生产MDI最主要的方法,目前,拜尔、亨兹曼、巴斯夫等少数几个跨国化工巨头以及中国拥有该产品生产的核心技术。

该方法虽然工艺成熟,但使用的光气易挥发,剧毒,存在巨大的潜在性事故隐患;副产物氯化氢对设备腐蚀严重,造成生产装置造价昂贵;技术要求复杂;环境污染大;产品中含氯化合物不易分离,导致纯MDI产品的收率低,影响产品的质量。

因此,近年来,世界上各化工企业一直都在寻找更经济和更安全的MDI合成工艺路线,其中主要有日本旭化成公司开发的氧化羰基化法、Monsanto公司开发的以苯胺和CO2为原料制造MDI的路线、硝基苯和一氧化碳反应法、硝基苯和苯胺反应法以及碳酸二甲酯(MDC)替代光气法等工艺。

日本旭化成公司开发的以苯胺、一氧化碳、乙醇和氧气为原料液相法生产MDI的工艺路线反应条件温和,是目前非光气法MDI研究开发的热点,是一种很有工业应用前景的非光气路线。

它主要包括羰基化、缩合和热分解三步反应。

原料苯胺、一氧化碳、氧气和乙醇在60-90℃和常压下,Pd及助催化剂(CH4)4NI或NaI上发生羰基化反应生产苯甲氨酸乙酯(EPC),EPC与甲醛在60-90℃和常压下进行缩合及分子间重排反应生成亚甲基二苯甲氨酸乙酯(MDU),MDU在230-280℃和1-3MPa压力下采用邻二氯苯溶剂热分解生成MDI及乙醇,同时生成少量的三聚异氰酸酯等化合物。

目前,该工艺存在的不足之处是使用过量的乙醇,大量未转化成MDU的EPC必须循环使用,EPC两步缩合成MDU的酸催化剂投料比高(第一步为50%硫酸催化剂,第二步为100%的三氟乙酸催化剂),这两种酸的回收都需要额外的分离设备,从而增加了装置的回收和循环费用;纯MDI熔点高,难以处理和储藏。

近年来,旭化成公司对气相法生产工艺也进行了研究开发,将PdCl2和NaI负载在ZSM-5沸石上,过程在165℃、3.7MPa压力下反应2小时,并以甲醇作为溶剂,当苯胺的转化率为70%时,苯甲氨酸甲酯(PMC)的选择性可以达到94.6%。

美国孟山都(Monsanto)公司于20世纪90年代初期,开发了以苯胺和CO2为原料生产MDI的工艺路线。

苯胺与CO2以及环己基四乙基胍(R3N)在20℃和0.55MPa压力下采用乙腈溶剂反应,其生成物接着与氯甲烷在70℃和0.55MPa压力下反应生成N-苯基甲氨酸甲酯,当苯胺的转化率为99%时,N-苯基甲氨酸甲酯的产率为85%;N-苯基甲氨酸甲酯与甲醛在75℃,常压、硫酸催化剂存在下反应生成MDU/多MDU(PMDU)中间体,分离回收硫酸催化剂后,将得到的反应混合物在75℃、常压下与三氟乙酸催化剂接触20分钟,使中间体转化为MDU/PMDU,产率为96.5%;MDU在250℃和2MPa压力下采用十六烷溶剂热分解成MDI,MDI/PMDI的产率为94.5%,以苯胺计,MDI/PMDI的总收率为77.5%。

美国Arco公司开发成功以硝基苯和一氧化碳为原料生产MDI的工艺。

该工艺是在醇和均相催化剂(钯、铑等)存在下,用一氧化碳和硝基苯等为原料,制得N-苯基氨基甲酸烷基酯,然后再与甲醛缩合生成二苯基甲烷二氨基甲酸烷基酯,最后经热分解得到MDI。

该方法的缺点是反应条件苛刻(高温、高压),消耗大量的钯、铑等贵金属催化剂,或者使用有毒的硒作催化剂,生产成本较高。

CatalyticaAssociates/HalodorTopsoe公司与日本Kokan公司联合开发出以硝基苯和苯胺混合物为原料生产MDI的非光气化法新工艺。

苯胺和硝基苯以及甲醇混合物在羰基铑(或钌)络合物催化剂存在下进行氧化羰基化反应,生成羰基化物N-苯氨基甲酸酯(MPC),MPC和甲醛在硫酸催化剂存在下,于常压和75℃下反应1小时,得到亚甲基-二苯基氨基甲酸酯(MDU)及其三聚体(PMDU),MDU和PMDU于250℃和2MPa压力下进行分解得到MDI和PAPI,产品总收率以硝基苯计为90.7%。

此方法可克服光气法的弊端,能调节MDI和PAPI的比例以及MDI的含量,可更好地适应市场变化的需求,发展前景较好,但尚未见工业化的报道。

碳酸二甲酯(DMC)是新一代的绿色化学品,由于它的化学结构与光气有类似之处,因而以DMC替代光气的异氰酸酯合成已经成为研究开发的热点。

以苯胺和碳酸二甲酯为原料,采用负载型的Zn(OAC)2/活性炭(或α-Al2O3)为催化剂合成苯氨基甲酸甲酯(MPC);以MPC与甲醛为原料,采用液体硫酸作催化剂,缩合生成二苯甲烷二氨基甲酸甲酯(MDC);MDC经分解生成MDI。

由于从缩合反应混合物中回收MDC和催化剂技术的不成熟,制约了非光气法生产MDI的工业化进程,开发新型的固体酸催化剂是今后的研究开发方向。

2.3我国MDI的研究状况

我国MDI的研究开发始于20世纪60年代初期,70年代,山东烟台合成革厂从日本引进技术建成一套1万吨/年的生产装置,但因为技术不完善,设备先天不足,技术关键未掌握等原因而不能正常生产。

80年代后期,烟台万华聚氨酯公司通过与青岛化工学院等单位合作,相继开发成功年产1.5万吨、2万吨和4万吨的MDI生产技术,并掌握了8万吨以上的MDI核心制造技术,使我国成为继德国、美国和日本之后世界上第四个拥有MDI制造技术自主知识产权的国家。

2005年该公司的生产能力达到10万吨。

此后,在国家发改委18亿元贴息贷款的支持下,烟台万华决定在宁波大榭岛攻关兴建16万吨/年的MDI装置。

2006年1月19日,烟台万华承担的"年产16万吨MDI制造技术"项目通过山东省科技厅组织的专家鉴定,其在大榭岛建设的16万吨/年MDI生产装置也一次性试车成功,该装置技术完全摒弃了最初的间歇工艺,缩合、光气化和结晶分离装置,实现了过程的全连续;二是通过实施能量集成和工艺优化,使装置公用工程消耗达到并部分超过了国外公司的技术,原料消耗与国外处于同一水平;三是MDI装置取消了液态光气储罐,使系统内静态光气储量为零,极大地降低了装置的安全风险。

3、MDI市场概况

3.1全球DMI产能概况

2007年,世界MDI需求量为380万吨,各用途比例为:

建筑(绝热材料等)31%、冷冻电冰箱16%、汽车9%、TPU9%、保温材料7%、密封剂7%、合成皮革6%、纤维4%、粘合剂3%、涂料2%、鞋底原液1%、其他5%。

MDI是生产聚氨酯产品的主要原料,聚氨酯产品预测在2011年约1600万吨的需求中,MDI为今后5%以上的增长率,2011年达到480万吨。

估计增长率最高的是亚洲地区约7%,其次是欧洲5%、北美5%。

特别是中国15%~20%的增长率促进了MDI的需求。

中国的MDI增长率为高于GDP增长率的数值。

在亚洲市场,MDI产能为年率10%左右的增长,有Bayer、BASF、烟台万华等的大型计划。

BASF在中国重庆建设粗MDI40万吨/年的新装置计划,Bayer在中国上海建设35万吨/年的MDI装置。

日本聚氨酯在南阳建成的20万吨/年MDI新装置,增加到合计40万吨/年。

东欧也随着聚氨酯的需求扩大,2012年BorsodChem的MDI生产能力40万吨/年,在欧洲BorsodChem的MDI生产能力为与Bayer、BASf、Huntsman并驾齐驱的规模。

2009年我国MDI产能达到114万吨/年,到2010年,我国MDI(二苯基甲烷二异氰酸酯)年产能将达到180万吨左右,占世界总产能的三分之一,将成为世界最大的MDI生产国。

随着巴斯夫重庆40万吨/年以及日本聚氨酯5万吨/年等各个企业的MDI生产装置陆续投产,到2012年我国MDI总产能将达到245万吨/年

3.2我国MDI市场分析

根据分析,PMDI和MMDI的下游用途分布图如下:

PMDI下游用途分布图

MMDI下游用途分布图

2007年我国DMI生产商的市场份额如下图:

我国DMI产能情况如下:

聚氨酯硬泡消费结构如下:

受经济危机影响,纯MDI下游鞋底原液及浆料需求严重衰退,导致纯MDI在2009年发展遭遇困境。

然而,与此相反的是,聚合MDI的发展被普遍看好。

上半年中国境内纯MDI装置整体开工不高,缺乏需求亮点及增长潜力同样困扰着MDI生产企业,纯MDI产能过剩严峻形势。

此外,替代品竞争力不可忽略,纯MDI相关替代产品在一定程度上吞噬着纯MDI部分市场份额。

然而,从聚合MDI的市场来看,随着国家对于建筑节能推广的大力实施,市场潜力巨大。

目前国内MDI(二苯基甲烷二异氰酸酯)几大厂商产能为:

拜尔35万吨,上海联恒24万吨,烟台万华50万吨;巴斯夫在重庆的项目还在审批中,在2013年前,全球都没有MDI新产能投放,目前行业产能压力很小,产品的寡头垄断格局依旧。

近年来MDI下游行业如氨纶、浆料、鞋底原液、家电等发展迅速,年需求递增在20%以上,在需求不断增长产能有限扩张的情况下,看好行业的长期发展趋势。

目前国际市场建筑保温材料占据MDI需求的50%,而国内目前主要应用于冰箱,鞋底浆料等方面。

随着全国建筑领域节能减排相关政策的实施,新建筑节能领域将成为MDI一个重要应用领域。

根据国家规划,今年我国城镇建筑要达到节能50%的设计标准,到2020年,新建筑至少要实现节能65%。

而目前我国只有10%左右的建筑实施了节能保温,提升空间巨大,预计为达到此目标将