PCB阻抗值因素与计算方法.docx

《PCB阻抗值因素与计算方法.docx》由会员分享,可在线阅读,更多相关《PCB阻抗值因素与计算方法.docx(13页珍藏版)》请在冰豆网上搜索。

PCB阻抗值因素与计算方法

PCB阻抗设计及计算简介

特性阻抗的定义

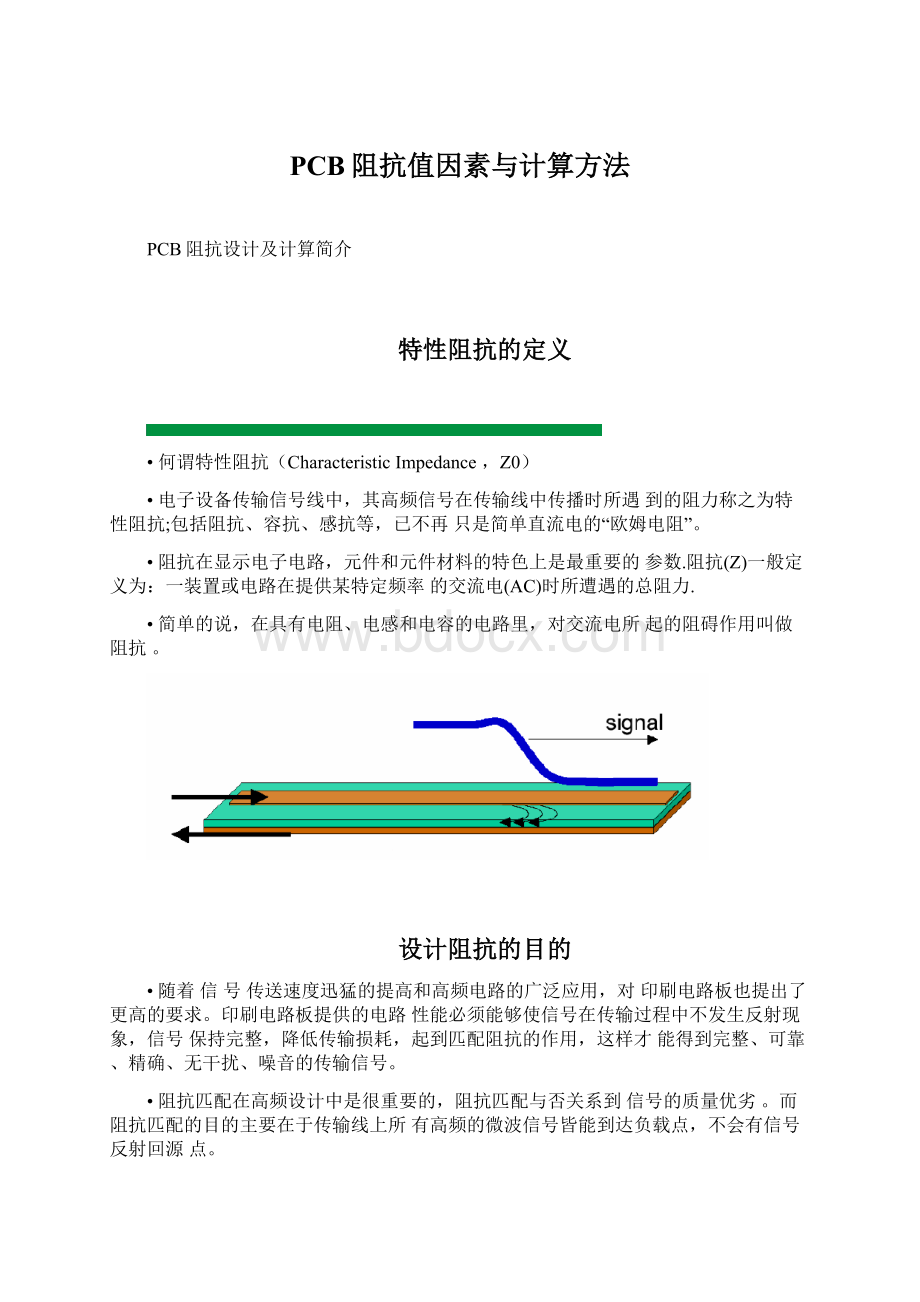

•何谓特性阻抗(CharacteristicImpedance,Z0)

•电子设备传输信号线中,其高频信号在传输线中传播时所遇到的阻力称之为特性阻抗;包括阻抗、容抗、感抗等,已不再只是简单直流电的“欧姆电阻”。

•阻抗在显示电子电路,元件和元件材料的特色上是最重要的参数.阻抗(Z)一般定义为:

一装置或电路在提供某特定频率的交流电(AC)时所遭遇的总阻力.

•简单的说,在具有电阻、电感和电容的电路里,对交流电所起的阻碍作用叫做阻抗。

设计阻抗的目的

•随着信号传送速度迅猛的提高和高频电路的广泛应用,对印刷电路板也提出了更高的要求。

印刷电路板提供的电路性能必须能够使信号在传输过程中不发生反射现象,信号保持完整,降低传输损耗,起到匹配阻抗的作用,这样才能得到完整、可靠、精确、无干扰、噪音的传输信号。

•阻抗匹配在高频设计中是很重要的,阻抗匹配与否关系到信号的质量优劣。

而阻抗匹配的目的主要在于传输线上所有高频的微波信号皆能到达负载点,不会有信号反射回源点。

•因此,在有高频信号传输的PCB板中,特性阻抗的控制是尤为重要的。

•当选定板材类型和完成高频线路或高速数字线路的PCB设计之后,则特性阻抗值已确定,但是真正要做到预计的特性阻抗或实际控制在预计的特性阻抗值的范围内,只有通过PCB生产加工过程的管理与控制才能达到。

•从PCB制造的角度来讲,影响阻抗和关键因素主要有:

–线宽(w)

–线距(s)、

–线厚(t)、

–介质厚度(h)

–介质常数(Dk)

εr相对电容率(原俗称Dk介质常数),白容生对此有研究和专门诠释。

注:

其实阻焊也对阻抗有影响,只是由于阻焊层贴在介质上,导致介电常数增大,将此归于介电常数的影响,阻抗值会相应减少4%

•如上图所示

–Z0与线宽W成反比,线宽越大,Z0越小;

–Z0与铜厚成反比,铜厚越厚,Z0越小;

–Z0与介质厚度成正比,介质厚度越厚,Z0越大;

–Z0与介质介电常数的平方根成反比,介电常数越大,Z0越小。

1、介质厚度:

----是影响阻抗值的最主要因素

•增加介质厚度可以提高阻抗,降低介质厚度可以减小阻抗;

•不同的半固化片有不同的胶含量与厚度.其压合后的厚度与压机的平整性、压板的程序有关;

•对所使用的任何一种板材,要取得其可生产的介质层厚度,利于设计计算,而工程设计、压板控制、来料公差是介质厚度控制的关键

2、线宽:

•增加线宽,可减小阻抗,减小线宽可增大阻抗。

•线宽的控制要求在+/-10%的公差内,才能较好达到阻抗控制要求

•信号线的缺口影响整个测试波形,其单点阻抗偏高,使其整个波形不平整,阻抗线不允许补线,其缺口不能超过10%

•线宽主要是通过蚀刻控制来控制。

为保证线宽,根据蚀刻侧蚀量、光绘误差、图形转移误差,对工程底片进行工艺补偿,达到线宽的要求

3、线厚(线路铜厚):

•减小线厚可增大阻抗,增大线厚可减小阻抗;

•线厚可通过图形电镀或选用相应厚度的基材铜箔来控制。

•对铜厚的控制要求均匀,对细线、孤立的线的板加上分流块,其平衡电流,防止线上的铜厚不均,影响阻抗

对cs与ss面铜分布极不均的情况,要对板进行交叉上板,来达到二面铜厚均匀的目的

4、介电常数:

•增加介电常数,可减小阻抗,减小介电常数可增大阻抗,介电常数主要是通过材料来控制。

•不同板材其介电常数不一样,其与所用的树脂材料有关:

FR4板材其介电常数为3.9—4.5,其会随使用的频率增加减小,聚四氟乙烯板材其介电常数为2.2—3.9间

•要获得高的信号传输要求高的阻抗值,从而要低的介电常数

5、阻焊厚度:

•印上阻焊会使外层阻抗减少。

正常情况下印刷一遍阻焊可使单端下降2欧姆,可使差分下降8欧姆,印刷2遍下降值为一遍时的2倍,当印刷3次以上时,阻抗值不再变化。

各参数的影响程度

阻抗设计中考虑的其它因素

•线宽是否能满足电流要求

•叠层结构是否合理

•信号层间的相互干扰

•布线密度的大小

•板材以及半固化片型号的选择

•层间介质厚度是否可满足加工要求

•最终板厚是否可满足客户要求

•我司主要使用的阻抗设计软件为Polar-Si8000

•该软件总共包含了93种阻抗计算模式

•设计中常用的模式有6种,外层选用无阻焊覆盖模式

•外层差分无阻焊模式

•H1:

阻抗线到其参考层的高度

•Er1:

层间介质的介电常数

•W1:

下线宽

•W2:

上线宽

•S1:

线间距

•T1:

铜厚

•内层相邻层屏蔽模式

•其中W1、W2、S1、T1与前面相同

•此种模式关键在于填写正确的H1

•H1与H2的相同点:

都是介质厚度

•H1与H2的不同点:

当芯板与半固化片厚度不等时,H1与H2值的填写正确与否就很重要

蚀刻药水流向

芯板贴膜

W12

H1

曝光显影

退膜蚀刻

•如上图所示,由于生产中蚀刻药水对铜表面接触的充分,而与下方接触相对较弱,因此蚀刻出来的线宽呈梯形,且W1>W2

•从图中可知,下线宽W1所接触的介质为芯板,因此阻抗计算软件中的H1值即为芯板厚度,Er1、Er2即为对应介质的介电常数

•不包含铜箔厚度板材

(H/H、1/1、2/2、H/1)

–0.10mm0.36mm

–0.13mm0.41mm

–0.15mm0.45mm

–0.18mm0.51mm

–0.21mm0.60mm

–0.25mm0.71mm

–0.30mm0.80mm

•包含铜箔厚度板材

(H/H、1/1、2/2、H/1)

–0.8mm1.0mm

–1.1mm1.2mm

–1.3mm1.4mm

–1.5mm1.6mm

–1.8mm1.9mm

–2.0mm2.5mm

–3.0mm3.2mm

•注:

H/H、1/1、2/2代表芯板两面的铜箔厚度分别为0.5Oz、1Oz、2Oz

•H/1代表芯板两面铜箔厚度分别为0.5Oz和1Oz

1.1常用FR4的半固化片参数

类别

半固化片类型

106

1080

3313

2116

7628

Tg≤170

理论实际厚度(mm)

0.0513

0.0773

0.1034

0.1185

0.1951

介电常数

3.6

3.65

3.85

3.95

4.2

N4000-13

(21130.1054)

理论实际厚度(mm)

0.0663

0.0841

0.0996

0.1351

0.2019

介电常数

3.7

3.7

3.7

3.7

3.7

IT180A、S1000-2B

理论实际厚度(mm)

0.0595

0.0732

0.1042

0.1225

0.2043

介电常数

3.9

3.95

4.15

4.25

4.5

1.2介质层厚度与介电常数(生益及等同材料):

类别

芯板mm

0.051

0.075

0.102

0.13

0.15

0.1

8

0.21

0.25

0.36

0.51

0.71

≥0.8

Mil

2

3.0

4

5.1

5.9

7.0

8.27

10

14.5

20

28

≥31.5

Tg≤170

介电常数

3.6

3.65

3.95

3.95

3.65

4.2

3.95

3.95

4.2

4.1

4.2

4.2

IT180A

、S1000-2

介电常数

3.9

3.95

4.25

4.25

3.95

4.5

4.25

4.25

4.5

4.4

4.5

4.5

注:

多种半固化片组合的介电常数取其算术值。

板厚精度:

根据来料实测厚度,阻抗设计计算叠层厚度与层间介质层厚度时按来料实际厚度及根据线路分布率进行计算。

下表为常用高TGFR4半固化片在不同条件下的厚度取值(mil),(其中电地层布线率按75%,信号层按25%)仅供参考,实际应按线路分布率来计算。

介质厚度

PP型号

PP标称厚度

0.5oz

Copper/Gnd

Gnd/Gnd

Copper/Signal

GND/signal

Signal/Signal

对应流胶填充厚度----〉

0.16

0.32

0.48

0.64

0.96

106

2.34

2.18

2.02

1.86

1.7

1.38

1080

2.88

2.72

2.56

2.4

2.23

1.92

3313

4.1

3.94

3.78

3.62

3.45

3.14

2116

4.82

4.66

4.5

4.34

4.18

3.86

7628

8.04

7.88

7.72

7.56

7.39

7.08

介质厚度

PP型号

PP标称厚度

1oz

Copper/Gnd

Gnd/Gnd

Copper/Signal

GND/signal

Signal/Signal

对应流胶填充厚度----〉

0.31

0.62

0.93

1.24

1.86

106

2.34

2.03

1.72

1.41

1.1

0.48

1080

2.88

2.57

2.26

1.95

1.64

1.02

3313

4.1

3.79

3.48

3.17

2.86

2.24

2116

4.82

4.51

4.2

3.89

3.58

2.96

7628

8.04

7.73

7.42

7.11

6.8

6.18

阻抗计算涉及参数-FR4半固化片使用考虑流胶后的实际厚度计算方法:

类型一:

芯板与铜箔之间(单面填胶)类型二:

内层芯板之间(双面填胶)

类型一:

实测厚度=理论厚度-铜厚*(1-残铜率)(表层的残铜率取100%,光板残铜率为0)

类型二:

实测厚度=理论厚度-铜厚1*(1-残铜率1)-铜厚2*(1-残铜率2)

阻抗计算涉及参数-内外层铜厚及线宽

标称基铜规格(um)

18

35

70

内层计算铜厚T(mil)

0.65

1.25

2.56

外层计算铜厚T(mil)

2.2

2.9

4.2

基铜厚

上线宽(mil)W2

下线宽(mil)W1

线距(mil)S1

内层18um

W0-0.1

W0

S0

内层35um

W0-0.4

W0

S0

内层35um

W0-1.2

W0

S0

外层18um

W0-0.6

W0+0.7

S0-0.7

外层35um

W0-0.9

W0+0.9

S0-0.9

•上表中的参数分别为阻抗计算时的铜厚T1与上、下线宽的取值

•W0和S0分别代表客户设计线宽、线距

阻抗计算涉及参数

•由于我司设计阻抗时采用不覆盖阻焊模式,而实际上阻焊对外层阻抗是有影响的,且客户要求阻抗控制的线一般为覆盖阻焊的,故我司工艺经生产试验总结出阻焊对外层阻抗的影响采取以下公式校正:

(外层不覆盖及内层不需校正)

阻抗计算值Z0(覆盖阻焊)=Z1(不覆盖阻焊)*0.9+3.2

•举例

–要求Z0=50Ohm阻抗

–那么Z1=(50-3.2)/0.9=52欧

–Z1设为SI8000软件计算值。

1.特殊范围阻抗值计算公式:

a.单端阻抗值要求≤40欧姆

外层线路(阻抗线盖阻焊)单端阻抗=SI8000软件(不盖阻焊模式)计算值-1.5欧

外层线路(阻抗线不盖阻焊)单端阻抗=SI8000软件(不盖阻焊模式)计算值

b.差分阻抗值要求≥120欧姆

外层线路(阻抗线盖阻焊)差分阻抗=SI8000软件

(不盖阻焊模式)计算值-8.0欧外层线路(阻抗线不盖阻焊)差分阻抗=SI8000软件

(不盖阻焊模式)计算值

2.双面板差分阻抗

a.介质厚<1.0mm:

按客户要求阻抗-5欧姆(如顾客要求100欧姆,工程按95欧姆设计)b.介质厚≥1.0mm:

按客户要求阻抗-10欧姆

阻抗计算中须注意的问题

•客户若有阻抗控制要求时需提供以下信息:

阻抗控制线宽、所在层、要求阻抗值、板厚、铜厚、层间介质厚度要求(有时可能无)。

可在GERBER文件中说明(一般在孔位图层)或其它文档中进行说明

•根据设计文件选用对应的阻抗计算模式

•输入正确的各项参数

•特别注意H1,H2参数的取值,其线路方向是决定H1,H2区间的关键

结束!