烧结空心砖.docx

《烧结空心砖.docx》由会员分享,可在线阅读,更多相关《烧结空心砖.docx(15页珍藏版)》请在冰豆网上搜索。

烧结空心砖

、烧结多孔砖(检验实施细则)

一、总则

1适用范围:

本细则适用于烧结多孔砖的产品质量检验,适用于检验依据内所列标准的全部规格产品。

2检验依据

GB13544—2011烧结多孔砖

GB/T2542—2003砌墙砖试验方法

JC/T466—1992砌墙砖检验规则

3抽样方法及数量

3.1由二名或二名以上工作人员,持抽样文件和有效证件(检查证、工作证或身份证)及抽样单到被检生产企业成品堆场按批随机抽取样品,应会同企业有关人员共同进行。

3.2抽样单填写按诸暨市产品质量监督检验所程序文件中抽样单填写要求。

3.3批量:

检验批的构成原则和批量大小按JC/T466规定。

3.5~15万块为一批,不足3.5万块按一批计。

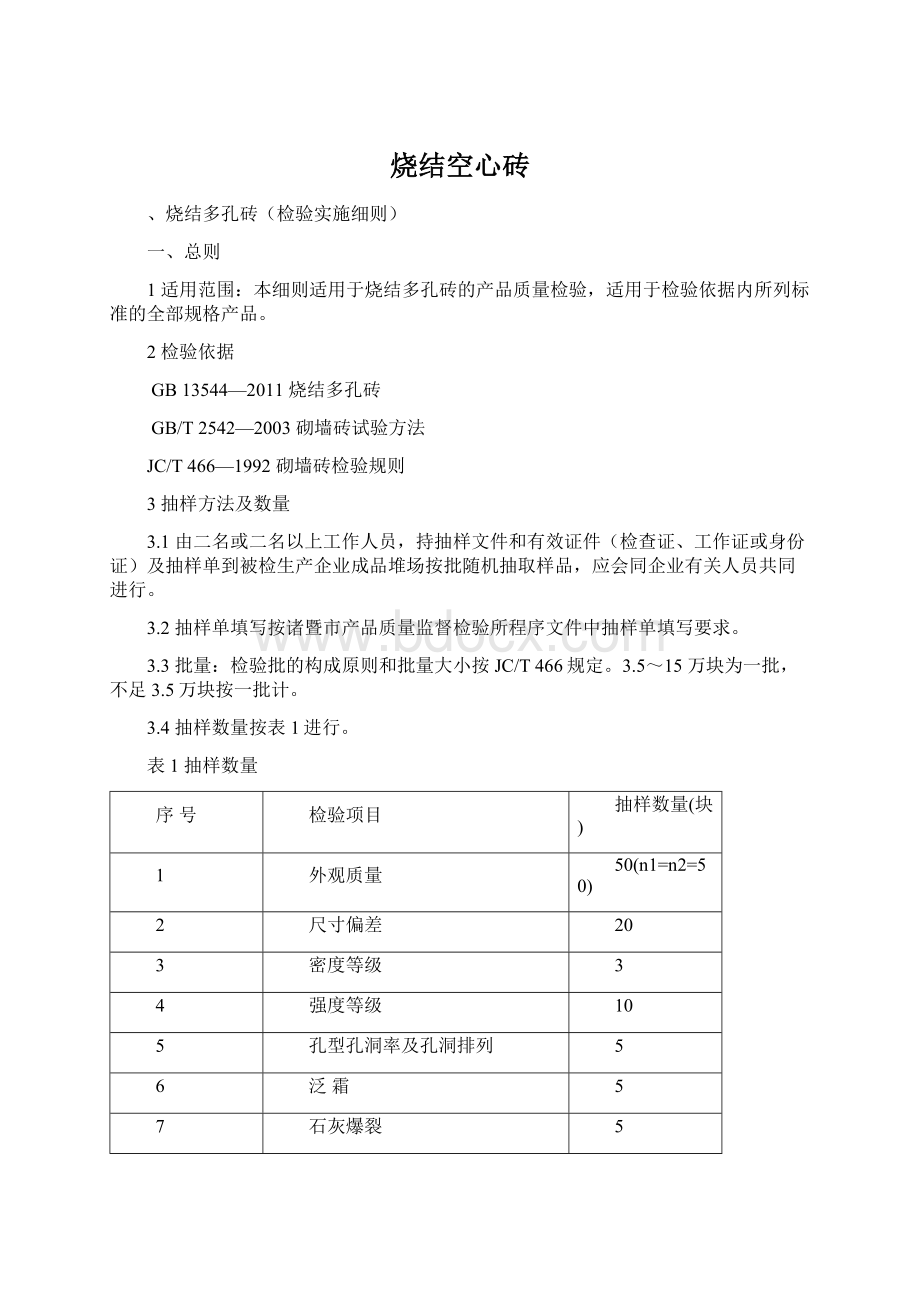

3.4抽样数量按表1进行。

表1抽样数量

序号

检验项目

抽样数量(块)

1

外观质量

50(n1=n2=50)

2

尺寸偏差

20

3

密度等级

3

4

强度等级

10

5

孔型孔洞率及孔洞排列

5

6

泛霜

5

7

石灰爆裂

5

8

抗风化性能

吸水率和饱和系数

5

9

冻融

5

10

放射性

2kg

二、检验项目及方法

1尺寸偏差

1.1尺寸偏差应符合下列表2中规定。

表2尺寸偏差(mm)

公称

尺寸

优等品

一等品

合格品

样本

平均偏差

样本极差≤

样本

平均偏差

样本极差≤

样本

平均偏差

样本极差≤

240

±2.0

6

±2.5

7

±3.0

8

115

±1.5

5

±2.0

6

±2.5

7

90

±1.5

4

±1.7

5

±2.0

6

1.2规格尺寸测量方法

1.2.1量具

砖用卡尺分度值为0.5mm。

1.2.2测量方法

规格尺寸样品数为20块,长度应在砖的两个大面的中间处分别测量两个尺寸,宽度应在砖的两个大面的中间处分别测量两个尺寸,高度应在两个条面的中间处分别测量两个尺寸。

其中每一尺寸测量不足0.5mm按0.5mm计,以每一个方向两个测量值的算术平均值表示,样本平均偏差是20块试样同一方向40个测量尺寸的算术平均值减去其公称尺寸的差值,样本极差是抽检的20块试样中同一方向40个测量尺寸中最大测量值与最小测量值之差值。

测量时,被测处有缺损或凸出时,可在其旁边测量,但应选择不利的一侧,精确至0.5mm。

2外观质量检查

2.1外观质量应符合下列表3中要求。

表3外观质量(mm)

项目

优等品

一等品

合格品

1.颜色(一条面和一顶面)

一致

基本一致

——

2.完整面不得少于

一条面和一顶面

一条面和一顶面

——

3.缺棱掉角的三个破坏尺寸不得同时大于

15

20

30

4.裂纹长度不大于

a.大面上深入孔壁15mm以上宽度方向及其延伸到条面的长度

60

80

100

b.大面上深入孔壁15mm以上长度方向及其延伸到顶面的长度

60

100

120

c.条顶面上的水平裂纹

80

100

120

5.杂质在砖面上造成的凸出高度不大于

3

4

5

注:

1.为装饰而施加的色差,凹凸纹、拉毛、压花等不算作缺陷。

2.凡有下列缺陷之一者,不得称为完整面:

a)缺损在条面或顶面上造成的破坏面尺寸同时大于20mm×30mm。

b)条面或顶面上裂纹宽度大于1mm,其长度超过70mm。

c)压陷、粘底、焦花在条面上或顶面上的凹陷或凸出超过2mm,区域尺寸同时大于20mm×30mm。

2.2量具:

砖用卡尺,分度值为0.5mm,钢直尺,分度值为1mm。

2.3测量方法

2.3.1缺棱掉角在砖上造成的破损程度,以破损部分对长、宽、高三棱边的投影尺寸来度量称为破坏尺寸。

2.3.2缺损造成的破坏面,系指缺损部分对条、大面投影面积。

空心砖内壁残缺及肋残缺尺寸,以长度方向的投影尺寸来度量。

2.3.3两个条面的高度差:

测量两个条面的高度,以测得的较大值减去较小值作为测量结果。

2.3.4弯曲的测量

弯曲系指大面或条面上出现的弧形,而在两个大面或两个条面上同时存在,不论其变形处在中间还是两端,都属弯曲,测量时应择其变形最大处测定。

大面有杂物,切坯时形成凸坑,如影响到条面,亦按弯曲处理。

弯曲分别在大面和条面上测量,测量时将砖用卡尺的两支脚沿棱边两端放置,择其弯曲最大处将垂直尺推至砖面。

但不应将因杂质或碰伤造成的凹处计算在内,以弯曲中测得的较大者作为测量结果。

2.3.5完整面的测量

2.3.5.1凡有下列之一者,不能称为完整面。

缺损在条面或顶面上造成的破坏同时大于(20×30)mm,对深度不作要求。

破坏尺寸(20×30)mm是高×宽或宽×高。

2.3.5.2条面或顶面的裂纹宽度超过1mm(指整条裂缝中的最宽处),其水平方向或垂直方向的投影长度超过70mm。

但测定裂纹宽度不能把裂缝上的缺损包括在内。

2.3.5.3压陷、粘底、焦花在条面上或顶面上的凹陷或凸出超过2mm,区域尺寸同时大于20mm×30mm。

2.4裂纹的检验:

裂纹分为长度方向、宽度方向、水平方向三种,多孔砖的孔洞与裂纹相通时,则将孔洞包括在裂纹内一并测量。

以对被测方向的投影长度表示,如果裂纹从一个面延伸到其他面上时,则累计其延伸的投影长度。

2.5杂质凸出的测量

杂质在砖面上造成的凸出高度,以杂质距砖面的最大距离表示。

测量时将砖用卡尺的两支脚置于凸出两边的砖平面上,以垂直尺测量。

2.6颜色检测

20块检测试样装饰面朝上随机分两排并列,在自然之下距离试样2m处测,样品为优等品时应基本一致,一等品、合格品无要求。

3砖的密度等级试验

3.1密度等级应符合表3的规定

密度等级

3块砖或砌块干燥表观密度平均值

砖

砌块

----

1000

1100

1200

1300

900

1000

1100

1200

----

≤900

900~1000

1000~1100

1100~1200

1200~13000

3.2设备

恒温干燥箱、台秤、钢直尺

3.3试样

试样数为3块,所取试样应外观完整。

3.4试验步骤

3.4.1清理试样表面,然后将试样置于105±5℃的鼓风干燥箱中干燥至恒重,称其质量G0,并检查外观情况,不得有缺棱、掉角等破损。

如有破损者,须重新换取备用试样。

3.4.2将干燥后的试验按2.3条的规定,测量其长、宽、高尺寸各两个,分别取其平均值。

3.5结果计算与评定

3.5.1每块试样的体积密度(ρ)按式(5)计算,精确至0.1kg/m2

Ρ=G0/L×B×H×109

式中:

Ρ----体积密度,单位为千克每立方米

G0------试样干质量,单位为千克

L------试样长度,单位为毫米

B-------试样宽度,单位为毫米

H-------试样高度,单位为毫米

3.5.2试验结果以试样体积密度的算术平均值表示,精确至1kg/m3

4砖的抗压强度试验

4.1强度等级应符合表4的规定。

表4强度等级MPa

强度

等级

抗压强度平均值

≥

变异系数δ≤0.21

变异系数δ>0.21

强度标准值

≥

单块最小抗压强度值

≥

MU30

30.0

22.0

25.0

MU25

25.0

18.0

22.0

MU20

20.0

14.0

16.0

MU15

15.0

10.0

12.0

MU10

10.0

6.5

7.5

4.2设备

液压式万能试验机:

精度1级;钢直尺:

分度值1mm。

4.2砖试样的制作

4.2.1试件制作采用坐浆法操作。

即将玻璃板置于试件制备平台上,其上铺一张湿的垫纸,纸上铺一层厚度不超过5mm的用强度等冀32.5的普通硅酸盐水泥调制成稠度适宜的水泥净浆,再将试件在水中巾泡10min~20min,在钢丝网架上滴水3min~5min后,将试样受压面平稳地坐放在水泥浆上,在另一受压面上稍加压力,使整个水泥层与砖受压面相互粘结,砖的侧面应垂直于玻璃板。

待水泥浆适当凝固后,连同玻璃板翻放在另一铺纸放浆的玻璃板上,再进行坐浆,用水平尺校正好玻璃板的水平。

4.2.2试件养护

普通制样法制成的抹面试件应置于不低于10℃的不通风室内养护3d。

4.2.3试验步骤

测量每个试件连接面或受压面的长、宽尺寸各两个,分别取其平均值,精确至1mm。

将试件平放在加压板的中央,垂直于受压面加荷,应均匀平稳,不得发生冲击或振动。

加荷速度以5±0.5kN/s为宜,直至试件破坏为止,记录最大破坏荷载P。

4.2.4强度计算:

每块试样的抗压强度Rp按式1计算,精确至0.01MPa。

………………………………

(1)

式中:

Rp——抗压强度,MPa;

P——最大破坏荷载,N;

L——受压面(连接面)的长度,mm;

B——受压面(连接面)的宽度,mm。

然后按式2,式3分别计算出强度变异小数δ,标准差s。

δ=

………………………………………………

(2)

=

……………………………………(3)

式中:

δ——砖强度变异系数,精确至0.01;

s——10块试样的抗压强度标准差,精确至0.01MPa;

——10块试样的抗压强度平均值,精确至0.01MPa;

——单块试样抗压强度测定值,精确至0.01MPa。

4.2.6结果计算与评定

4.2.6.1平均值—标准方法评定

变异系数δ≤0.21时,按表4中抗压强度平均值

、强度标准值

评定砖的强度等级。

样本量n=10时的强度标准值按式4计算。

=

-1.8s…………………………………………(4)

式中:

强度标准值,精确至0.1MPa。

4.2.6.2平均值——最小值方法评定

变异系数δ>0.21时,按表3中抗压强度平均值(

)、单块最小抗压强度值

,评定砖的强度等级,单块最小抗压强度值精确至0.1MPa。

5石灰爆裂的试验

5.1要求

优等品:

不允许出现最大破坏尺寸大于2mm的爆裂区域;

一等品:

a、最大破坏尺寸大于2mm,且小于等于10mm的爆裂区域,每组砖样不得多于15处;

b、不允许出现最大破坏尺寸大于10mm的爆裂区域。

合格品:

a、最大破坏尺寸大于2mm,且小于等于15mm的爆裂区域,每组砖样不得多于15处。

其中大于10mm的不得多于7处;

b、不允许出现最大破坏尺寸大于15mm的爆裂区域。

5.2仪器设备

蒸煮箱;钢直尺,分度值为1mm。

5.3试样

5.3.1烧结多孔砖用1/2块,试样为未经雨淋或浸水、且近期生产的砖样,数量为5块。

试验前检查每块试样,将不属于石灰爆裂的外观缺陷作标记。

5.4试验步骤

5.4.1将试样平行侧立于蒸煮箱内的篦子板上,试样间隔不得小于50mm,箱内水面应低于篦上板40mm。

5.4.2加盖蒸6h后取出。

5.4.3检查每块试样上因石灰爆裂(含试验前已出现的爆裂)而造成的外观缺陷,记录其尺寸(mm)。

5.5结果评定

以每块试样石灰爆裂区域的尺寸最大值表示,精确至1mm。

6泛霜

6.1要求

每块砖样应符合下列规定:

优等品:

无泛霜。

一等品:

不允许出现中等泛霜。

合格品:

不允许出现严重泛霜。

6.2仪器设备

a.鼓风干燥箱。

b.耐腐蚀的浅盘若干个,容水深度25~35mm为宜。

c.能盖住浅盘的透明材料,在其中间部位开有大于试样宽度、高度或长度尺寸5~10mm的矩形孔。

d.干、湿球温度计。

6.3试样

烧结多孔砖用整砖,试样数量为5块。

6.4试验步骤

6.4.1清理试样表面,然后放入105±5℃的鼓风干燥箱中干燥24h,取出冷却至常温。

6.4.2将试样顶面或有孔洞的面朝上分别置于浅盘中,往浅盘中注入蒸馏水,水面高度不低于20mm,用透明材料覆盖在浅盘上,并将试样暴露在外面,记录时间。

6.4.3试样浸在盘中的时间为7d,开始2d内经常加水以保持盘内水面高度,以后则保持浸在水中即可。

试验过程中要求环境温度为6~32℃,相对湿度30%~60%。

6.4.47d后取出试样,在同样的环境条件下放置4d。

然后在105±5℃的鼓风干燥箱中干燥至恒量。

取出冷却至常温。

记录干燥后的泛霜程度。

6.4.57d后开始记录泛箱情况,每天一次。

6.5结果评定

6.5.1泛霜程度根据记录以最严重者表示。

6.5.2泛霜程度划分如下:

无泛霜:

试样表面的盐析几乎看不到。

轻微泛霜:

试样表面出现一层细小明显的霜膜,但试样表面仍清晰。

中等泛霜:

试样部分表面或棱角出现明显霜层。

严重泛霜:

试样表面出现起砖粉、掉屑及脱皮现象。

7抗风化性能

7.1要求

浙江省属于非严重风化区,砖的抗风化性能符合表6规定时,可不做冻融试验,否则必须进行冻融试验。

表6抗风化性能

砖种类

严重风化区

非严重风化区

5h沸煮吸水率%≤

饱和系数≤

5h沸煮吸水率%≤

饱和系数≤

平均值

单块最大值

平均值

单块最大值

平均值

单块最大值

平均值

单块最大值

粘土砖

21

23

0.85

0.87

23

25

0.88

0.90

粉煤灰砖a

23

25

30

32

页岩砖

16

18

0.74

0.77

18

20

0.78

0.80

煤矸石砖

19

21

21

23

注a:

粉煤灰掺入量(体积比)小于30%时,按粘土砖规定判定

7.2吸水率和饱和系数试验

7.2.1仪器设备

a、鼓风干燥箱。

b、台秤,分度值为5g。

c、蒸煮箱。

7.2.2试样

烧结多孔砖用1/2块,试样数量为5块。

7.2.3试验步骤

7.2.3.1清理试样表面,并注写编号,然后置于105±5℃鼓风干燥箱中干燥至恒量除去粉尘后,称其干质量G0。

7.2.3.2将干燥试样浸水24h,水温10~30℃。

7.2.3.3取出试样,用湿巾拭去表面水分,立即称量,称量时试样表面毛细孔渗出于秤盘中水的质量亦应计入吸水质量中,所得质量为浸泡24h的湿质量G24。

7.2.3.4将浸泡24h后的湿试样侧立放入蒸煮箱的篦子板上,试样间距不得小于10mm,注入清水,箱内水面应高于试样表面50mm,加热至沸腾,沸煮5h饱和系数试验煮沸5h,停止加热冷却至常温。

7.2.3.5按6.2.3.3的规定称量沸煮5h的湿质量G5。

7.2.4结果评定

7.2.4.1试样沸煮5h吸水率W5按式5计算,精确至0.1%;

×100………………………………(5)

式中:

W5——试样沸煮5h吸水率,%;

G5——试样沸煮5h的湿质量,g;

G0——试样干质量,g。

7.2.4.2每块试样的饱和系数K按式6计算,精确至0.001:

…………………………………………(6)

式中:

K——试样饱和系数;

G24——常温水浸泡24h试样湿质量,g;

G0——试样干质量,g;

G5——试样沸煮5h的湿质量,g。

7.2.4.3吸水率以5块试样的算术平均值表示,精确至1%;饱和系数以5块试样的算术平均值表示,精确至0.01。

8.3冻融试验

8.3.1要求

冻融试验后,每块砖样不允许出现裂纹、分层、掉皮、缺棱掉角等冻坏现象。

8.3.2仪器设备

a、冰箱,放入试样后箱内温度可调至-20℃或-20℃

以下;

b、水槽,保持槽中水温10~20℃为宜;

c、台秤,分度值5g;

d、鼓风干燥箱。

8.3.3试样数量

试样数量为5块砖,用毛刷清理试样表面,并顺序编号。

8.3.4 试验步骤

8.3.4.1 用毛刷清理试样表面,并编号,将试样放放鼓风干燥箱中在105±5℃下干燥至恒量(在干燥过程中,前后两次称量差不超过0.2%,前后两次称量时间间隔为2h),称其质量G0。

并检查外观.将缺棱掉角和裂纹作标记。

8.3.4.2将试样浸在10~20℃的水中,24h后取出,用湿布拭去表面水分,以大于20mm的间距大面侧向立放于预先降温至-15℃以下的冷冻箱中。

8.3.4.3当箱内温度再次降到-15℃时开始计时,在-15℃~-20℃下冰冻3h;然后取出放入10~20℃的水中融化不少于2h。

如此为一次冻融循环。

8.3.4.4每5次冻融循环,检查一次冻融过程中出现的破坏情况,如冻裂、缺棱、掉角、剥落等。

8.2.3.5冻融过程中,发现试样的冻坏超过外观规定时,应继续试验至15次冻融循环结束为止。

8.2.3.6经15次冻融循环后,检查并记录试样在冻融过程中的冻裂长度,缺棱掉角和剥落等破坏情况。

8.2.3.7试验结果以试样外观质量表示。

9孔型孔洞率及孔洞排列

9.1要求

孔型孔洞率及孔洞排列应符合表7的规定。

表7孔型孔洞率及孔洞排列

产品等级

孔型

孔洞率,%≥

孔洞排列

优等品

矩形条孔或矩形孔

25

交错排列,有序

一等品

合格品

矩形孔或其他孔形

——

注

1.所有孔宽b应相等,孔长L≤50mm。

2.孔洞排列上下、左右应对称,分布均匀,手抓孔的长度方向尺寸必须平行于砖的条面。

3.矩型孔的孔长L、孔宽b满足式L≥3b时,为矩型条孔。

9.2设备

9.2.1台秤,分度值为5g。

9.2.2水池或水箱。

9.2.3水桶,大小应能悬浸一个被测砖样。

9.2.4吊架。

9.2.5砖用卡尺,分度值为0.5mm。

9.3试样数量按产品标准的要求确定。

9.4试验步骤

9.4.1按规定测量试样的长度、宽度和高度尺寸各2个,分别取其算术平均值,精确至1mm。

计算每个试件的体积V,精确至1mm3。

9.4.2将试件浸入室温的水中,水面应高出试件20mm以上,24h后将其分别移到水桶中,称出试件的悬浸质量m1,精确至5g。

7.4.3称取悬浸质量的方法如下:

将秤置于平稳的支座上,在支座的下方与磅秤中线重合处放置水桶。

在秤底盘上放置吊架,用铁丝把试件悬挂在吊架上,此时试件应离开水桶的底面且全部浸泡在水中,将秤读数减去吊架和铁丝的质量,即为悬浸质量。

9.4.4盲孔砖称取悬浸质量时,有孔洞的面朝上,称重前晃动砖体排出孔中的空气,待静置后称量。

通孔砖任意放置。

9.4.5将试件从水中取出,放在铁丝网架上滴水1min,再用拧干的湿布拭去内、外表面的

水,立即称其面干潮湿状态的质量m2,精确至5g。

9.4.6测量试件最薄处的壁厚、肋厚尺寸,精确至1mm。

9.5结果计算与评定

每个试件的孔洞率(Q)按式8计算,精确至0.1%

式中:

Q——试件的孔洞率,%

——试件的悬浸质量,单位为千克(kg);

——试件面干潮湿状态的质量,单位为千克(kg);

V——试件的体积,单位为立方米(m3)

d——水的密度,为1000千克每立方米(1000kg/m3)

试样的孔洞率以试件孔洞率的算术平均值表示,精确至1%。

孔结构以孔洞排数及壁、肋厚最小尺寸表示。

10放射性核素限量

按GB6566-2010的规定进行。

三、判定规则

3.1尺寸偏差

尺寸偏差符合表2相应等级规定,判尺寸偏差为该等级,否则,判不合格。

3.2外观质量

外观质量采用JC/T466二次抽样方案,根据表3规定的质量指标,检查出其中不合格品数d1,按下列规则判定:

d1≤7时,外观质量合格;

d1≥11时,外观质量不合格;

d1>7,d1<11时需再次从该产品批中抽样50块检验,检查出不合格品数d2,按下列规则判定:

(d1+d2)≤18时,外观质量合格;

(d1+d2)≥19时,外观质量不合格;

3.3强度

强度的试验结果符合表4的规定,判强度合格,且定相应等级,低于MU10判不合格。

3.4抗风化性能

抗风化性能符合第6条规定,判抗风化性能合格,否则,判不合格。

3.5石灰爆裂和泛霜

石灰爆裂和泛霜试验结果应分别符合第4.1条和第5.1条相应等级的规定;分别判石灰爆裂和泛霜为相应等级,否则,判不合格。

3.6孔型孔洞率及孔洞排列

孔型孔洞率及孔洞排列应符合7.1的规定。

否则,判不合格。

3.7总判定

3.7.1强度、抗风化性能合格,按孔型孔洞率及孔洞排列、尺寸偏差、外观质量、泛霜、石灰爆裂检验中最低质量等级判定,其中有一项不合格则判该批产品质量不合格。

3.7.2外观检验中有欠火砖,酥砖或螺旋纹砖则判该批产品不合格。