神宁汝箕沟煤矿更换主提升钢丝绳芯.docx

《神宁汝箕沟煤矿更换主提升钢丝绳芯.docx》由会员分享,可在线阅读,更多相关《神宁汝箕沟煤矿更换主提升钢丝绳芯.docx(8页珍藏版)》请在冰豆网上搜索。

神宁汝箕沟煤矿更换主提升钢丝绳芯

神宁汝箕沟煤矿更换主提升钢丝绳芯

胶带安全技术措施

施工单位:

运输区

运输区长:

许思明

技术主管:

刘康生

2007年7月12日

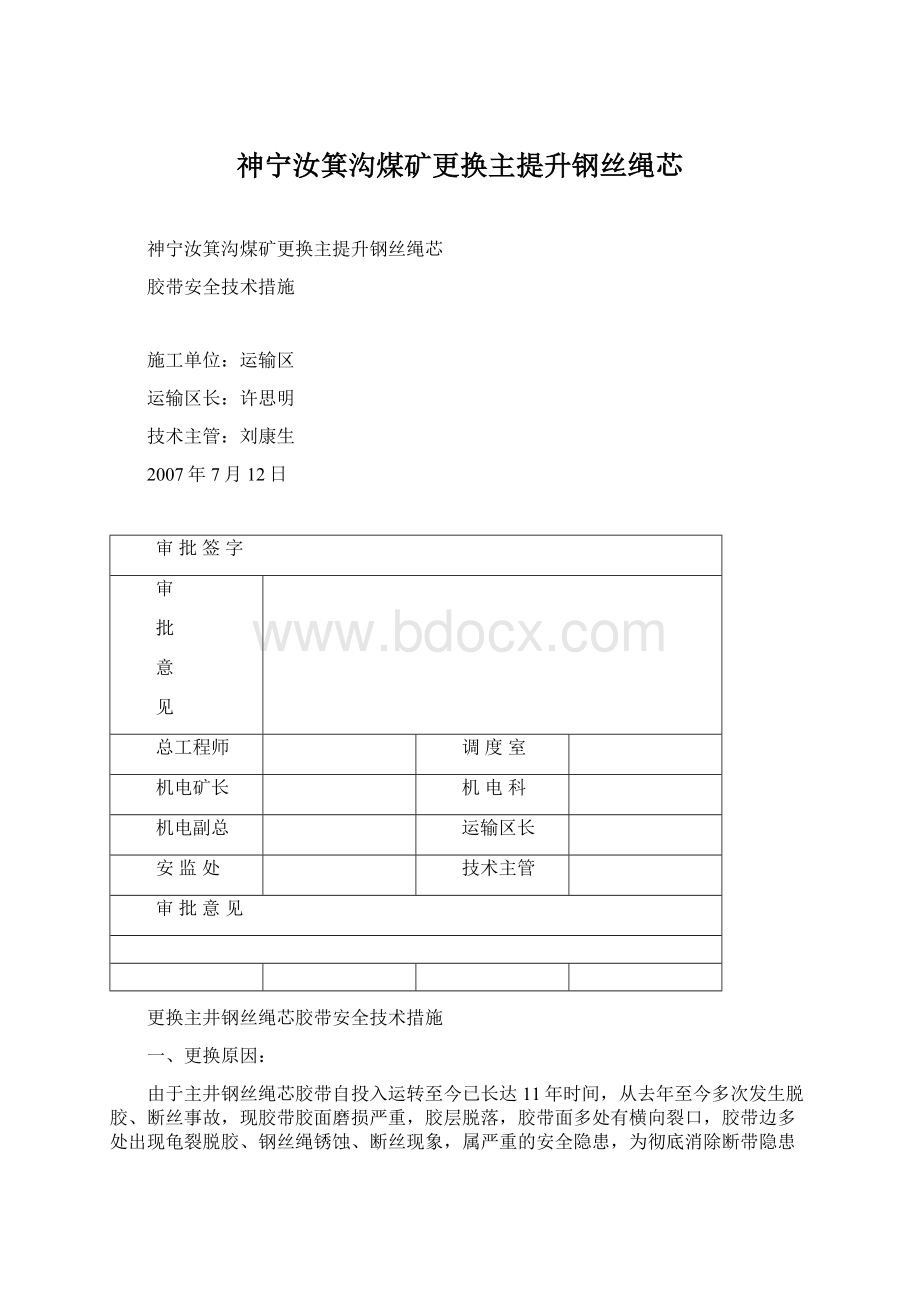

审批签字

审

批

意

见

总工程师

调度室

机电矿长

机电科

机电副总

运输区长

安监处

技术主管

审批意见

更换主井钢丝绳芯胶带安全技术措施

一、更换原因:

由于主井钢丝绳芯胶带自投入运转至今已长达11年时间,从去年至今多次发生脱胶、断丝事故,现胶带胶面磨损严重,胶层脱落,胶带面多处有横向裂口,胶带边多处出现龟裂脱胶、钢丝绳锈蚀、断丝现象,属严重的安全隐患,为彻底消除断带隐患,保证全年原煤生产任务的顺利完成,矿决定7月21日~7月28日全矿停产更换主井钢丝绳芯胶带。

二、工程量:

更换新胶带1300米,退、卷旧胶带1300米。

三、施工组织:

1、矿总负责:

冯雪青(机电矿长):

负责主井更换胶带的全面指挥协调工作。

2、矿技术负责人:

钱建国(机电副总)负责主井更换胶带的全面技术工作。

3、运输区施工现场总负责人:

许思明:

(运输区区长)负责施工现场的全面工作。

4、安管处:

王杰(安管处副处长):

负责施工现场的安全监督及措施执行情况。

5、安检员12人(每班6人)2人负责施工地点上下出口警戒,防止闲杂人员进入施工现场,4人对固定胶带的夹具进行检查,并对所有受力、紧固部件24小时看护,闲杂人员不得进入作业区域。

6、延深队每班10人,共20人:

协助运输区下放新皮带,收、卷旧皮带。

7、调度室每班1人,共2人:

负责现场协调、调度及用车调度工作。

8、运输区每班40人(早、中班作业),负责施工前各类材料和工具的准备以及皮带更换工作,施工过程中必须有负责管理皮带的正、副工长各1人,副区长1人。

四、看护上、下皮带夹板人员(每班20人):

1、安装、看护上皮带夹板人员

(1)早班:

1号夹板:

张慎银、张少飞、马宝虎、杨学海

2号夹板:

王生有、刘元有、田兴忠、金学平

(2)中班:

1号夹板:

王自忠、李建富、莫良庆、王金平

2号夹板:

胡建忠、郭立新、马国虎、马贵杰

2、安装、看护下皮带夹板人员

(1)早班:

1号夹板:

赵兴礼、张天宝、安长茂、张文

2号夹板:

周生保、储金平、陈天顺、王宁生

(2)中班:

1号夹板:

丁洪忠、郝同森、马占华、胡建忠

2号夹板:

王金垠、万全福、赵万宝、王朝勇

3、安装、更换封闭上、下胶带夹板人员

(1)早班:

王布华、郑水平、周福才、乔占平

(2)中班:

勉红军、马万祥、王学礼、何建平

4、专职信号工,每班4人:

负责下放新皮带、收旧皮带信号的发送。

早班:

哈正龙、马海龙、金喜、马国龙

中班:

刘祥、石金峰、刘宝、宋保健

上述人员在看护夹板过程中,要高度负责,若哪一处皮带有下滑趋势或夹板螺丝松动,要立即告知现场负责人进行处理。

5、专职绞车司机,每班2人:

负责下放新皮带、收旧皮带时绞车运转、停止,绞车运转其间,绞车司机精力要高度集中,严格按操作规程作业。

早班:

杨学军、高燕峰中班:

杨国兴、王明卓

五、更换胶带过程中的注意事项及质量标准:

1、凡参加更施工人员,入井前必须在会议室由技术员向大家认真贯彻本安全技术措施及注意事项,并在措施贯彻记录本上签字后方可参加施工,在施工过程中,凡是参加施工人员均应听从现场负责人指挥,严禁任何人员违章指挥、违章操作、酒后上岗,施工过程中所有人员衣着要“三紧”。

2、施工前,运输区首先负责将施工过程中所用工器具经专人检查无误后,运至工作地点并保管好(具体由当班正工长检查落实)。

3、施工前,当班负责人应将施工所用的倒链、吊具、钢丝绳、绳扣、索具等进行详细检查,大小链无损伤动作灵活不滑链,不拧链、螺丝销子等完整齐全,绳扣、索具无锈蚀、无断丝、无变形、不打结,不符合质量要求时严禁使用。

4、施工前,由现场负责人安排专职电工负责停送电工作,将控制1#、2#电机高压柜手把打至零位,应有明显的断开点,并悬挂“有人工作,禁止送电”警示牌,同时设专人看护,防止误送电,工作中需用电时,必须有现场负责人检查无误后,安排专职电工进行送电操作,每班要严格执行交接班制度并详细做好记录。

5、固定上下胶带所用的大夹板及夹板螺栓、绳扣应由现场负责人检查无问题后方可使用,紧固时应使用18寸扳手,拉紧夹板的钢丝绳应设在夹板螺栓内侧,防止钢丝绳脱扣,固定上胶带时,第一道夹板固定在1#主传动滚筒传动基础底架上,固定下胶带时,第一道夹板固定在2#主传动滚筒传动基础机架上,钢丝绳和钢件棱角接触处应用旧胶带垫好,以防损坏钢丝绳。

6、

(1)JH-30型绞车安装地脚螺丝要紧固,高度要一致,绞车要放置水平,紧固件要齐全,绞车滚筒中心线应与基座中心线一致,水泥基础无裂缝。

绞车绳为Φ18.5mm的钢丝绳。

(2)检查钢丝绳和钩头,钢丝绳在滚筒上固定牢靠,排列整齐,不咬绳,绳卡子不少于2付,钢丝绳无打结。

钩头卡子紧固,数量不得少于3个,钩头环无变形和裂纹。

(3)闸柄灵活可靠,施闸后闸柄位置不超过水平位置,拉杆螺丝有背帽,无弯曲,闸带无断裂,磨损厚度不大于2mm,闸轮表面无油迹。

(4)电机按钮控制开关等电器设备符合防爆要求,绞车控制按钮应设在离合器手柄附近,信号联系清晰可靠。

(5)经试运转正常,根据信号指令方可启动绞车电机,但手不能离开刹车手柄。

(6)有下列情况之一时禁止绞车运行:

①闸和离合器失灵不能可靠的刹车或可靠的分合离合器。

②绞车固定不牢靠,开车时底盘晃动。

③无信号或信号不清。

④提拉重物超过规定。

⑤电机温度超过规定。

7、下放重物时严禁不给电放飞车。

8、卸配重铁块应不少于两人,两人同时抬起同时放下,口号应一致,防止配重块滑落伤人(配重块总重量为5.6吨)。

9、用平板车收旧胶带时,应有专职信号工(有现场负责人安排),绞车司机应听信号指令提放车辆,其他不是发信号的人员严禁发提放信号,提放前应检查三个平板车的链环、插销是否完好,提放车辆应慢提慢放,用人工收旧胶带时应从机尾方向向机头方向回收,翻下来10m装在大平板车上,每放一层旧胶带必须用双股8#铁丝将胶带固定在平板车上,防止旧胶带下滑,到收完100m旧胶带时用准备好的Φ12.5mm钢丝绳从平板车下面和胶带上面拉好,用三股钢丝绳从前中后三道捆绑,然后用三个5吨倒链把固定胶带的钢丝绳拉紧,经现场负责人检查无问题后由专职信号工发提升信号,将车提至主井胶带大门口处,提放车辆时巷道内严禁人员蹬钩、停留、作业,工作人员必须进入躲避硐室。

10、放新胶带用主井平台绞车,向下拉新胶带头,当拉至变坡点以下30m距离时,在变坡点前后各10m位置,装设两道夹板先固定好新胶带,另一头用JH-30型绞车牵引住新胶带,此时由现场负责人检查连接件均无问题后发出放新胶带的口令,由专职信号工打信号,1#绞车放2#绞车拉,速度控制在0.19m/s以下,当发现速度过快时应停止主井平台处2#绞车,同时夹紧变坡点前后两处的大夹板,经现场负责人检查无问题后再进行下放工作,当新胶带最后一个头放至主井平台做头位置时,应留出10m余量,防止做头时有误差。

11、胶带头做好后,由现场负责人检查确认无问题后,将设在胶带上的夹板松开,然后缓慢松倒链下放上胶带,下放胶带过程中设在平台处的两个夹板要设专人看护,发现胶带下滑过快要立即紧夹板螺丝确保胶带安全下放。

12、胶带下放到位置后,拆除所有设在胶带上的夹板、钢丝绳套,并将拆除的胶带托辊和机架上齐全,然后将配重车配重块装入配重车恢复原位,所有人员全部撤离现场或进入躲避硐室,经现场负责人检查,确认无问题后,安排专人开机试运转,试车要先点后开,确认无误后,且在胶带不跑偏时方可全速全程试运转。

13、全部工作结束并确认无问题后,有现场负责人向矿调度室汇报,经同意后宣布检修工作结束。

胶带硫化做头程序及质量要求:

1、将胶带两端顶面需连接的位置,首先标出基准线,然后笔直地切割胶带两端。

2、测量胶带,标出指形接头的限定长度和需剥离覆盖层的最大距离以及横向基准线。

3、测量胶带两端的宽度,如果宽度有异差,则应将较宽的一端予以修整切除,使之与较窄的一端吻合。

4、在胶带上标出每个指形接头的上部和下部位置,在相对的胶带端部标成,一个胶带端部上的指尖与相对的胶带端部上的两个指底相吻合。

5、使用专用切割工具,从指底朝指尖进行切割工作。

此阶段需特别当心,以确保指的边缘切割成垂直和笔直。

6、使用专用工具,按标出的基准线,将各个端部的PVG覆盖层或橡胶覆盖层和拼合的指形接口的各个表面剥除。

7、用PVG粘贴剂涂刷织物边缘,使用在整个拼合过程中与装在硫化底板的摸板上和夹紧定位之前容纳粘结剂。

8、测量拼合接头是否符合硫化前的正确位置,在继续下一步工作之前固定就位。

9、在指形接头的下方,将所需PVG粘结剂、织物加强材料和盖胶与接头组装。

10、在指形接头的上方,重复上述工作。

11、在顶压板坚固的底座和压力系统一并就位后,将顶横板安置在接头上方。

12、根据正确的温度和压力,对接头按所需的时间进行融合硫化,随后使之在压机角膜之前冷却。

13、胶带做头的技术参数要求:

纵向拉伸强度不小于2000N/㎜,上覆盖层厚度大于等于8㎜,下覆盖层厚度大于等于6㎜,接头误差不大于3㎜。

六、相关数据计算:

1、1#绞车下放胶带所用钢丝绳绳径为Ф18.5—6×19

校验安全系数:

Ma=Qp/n(m1+m2)(Sinβ+f1Cosβ)g+MP×L(Sinβ+f2cosβ)g

式中:

Qp—为所选钢丝绳的钢丝破断拉力总和为219000N

β—运输坡度取130

mp—钢丝绳每米重量为1.21㎏/m

L—钢丝绳长度200m

n(m1+m2)—提升总重量6000㎏

f1—矿车运行磨擦阻力系数取0.015

f2—钢丝绳沿托辊和底板移动阻力系数取0.2

Ma=219000/6000×(0.2249+0.015×0.9743)×9.8+1.21×200(0.2249+0.2×0.9743)×9.8

=219000/15079

=14.52›6.5(符合规程规定)

主井平台2#绞车选用Φ20—6×19钢丝绳

校验钢丝绳安全系数:

Ma=Qp/n(m1+m2)(Sinβ+f1Cosβ)g+MP×L(Sinβ+f2cosβ)g

式中:

Qp—为所选钢丝绳的钢丝破断拉力总和为234000N

β—运输坡度取150

mp—钢丝绳每米重量为1.42㎏/m

L—钢丝绳长度600m

n(m1+m2)—提升总重量8600㎏

f1—矿车运行磨擦阻力系数取0.015

f2—钢丝绳沿托辊和底板移动阻力系数取0.2

Ma=234000/8600(Sin150+0.015Cos150)×9.8+1.42×600(Sin150+0.2Cos150)×9.8

Ma=234000/8600(0.259+0.015×0.966)×9.8+1.42×600(0.259+0.2×0.966)×9.8

=234000/25708

=9.1›6.5(符合规程规定)

ST2000胶带在托辊架上的下滑力为:

600m胶带总重量为19.86t按20t计算

F下滑=mgSin150

=20000×9.8×0.259

=5.2t

JH—30型绞车电机功率校验:

(电机功率45KW)

Fjmax=ng(m1+m2)(sinβ+f1cosβ)+L×mpg(sinβ+f2cosβ)

式中:

Fjmax—最大静张力

n(m1+m2)—提放总重量取6000kg

β—斜井坡度取13。

L—钢丝绳长度取200m

MP—所用钢丝绳的重量取1.21㎏/m

f1—上托辊摩擦阻力系数取0.015

f2—钢丝绳沿托辊和底板移动阻力系数取0.2

所以Fjmax=6000×9.8×(Sin130+0.015×Cos130)+200×1.21×9.8×(Sin130+0.2×Cos130)

=15079

所以N=Fjmax×v∥mФ/1000ηi

式中:

v∥m—绞车提放速度取0.19m/s

ηi—减速器传动系数取0.92

Ф—电机容量备用系数取1.1

所以N=15079×0.19×1.1/1000×0.92

=3152/920

=3.42KW‹45KW(符合要求)

JD—40型2号绞车电机功率验算:

(电机功率55KW)

Fjmax=ng(m1+m2)×(sinβ+f1cosβ)+LMp×g(sinβ+f2cosβ)

Fjmax—最大静张力N

n(m1+m2)—提放总重量取8600㎏

β—斜井坡度取150

L—钢丝绳长度取600m

MP—所用钢丝绳子每米质量取1.42㎏/m

f1—矿车运形摩擦阻力系数取0.015

f2—钢丝绳沿托辊和底板移动阻力系数取0.2

所以:

Fjmax=8600×9.8(sin150+f1cos150)+600×9.8×1.42(sin150+0.2×cos150)

=25708

因为:

N=Fjmax×v∥m/×Ф1000ηi

式中:

v∥m—绞车提放速度取1m/s

ηi—减速器传动系数取0.92

Ф—电机容量备用系数取1.1

所以:

N=25708×1×1.1/1000×0.92

=30.7KW‹55KW(符合要求)

七、相关图纸:

更换胶带中各固定上下胶带夹具的位置。