XX无菌制剂车间空调净化系统再验证方案.docx

《XX无菌制剂车间空调净化系统再验证方案.docx》由会员分享,可在线阅读,更多相关《XX无菌制剂车间空调净化系统再验证方案.docx(34页珍藏版)》请在冰豆网上搜索。

XX无菌制剂车间空调净化系统再验证方案

XX无菌制剂车间空调净化系统再验证方案

1概述

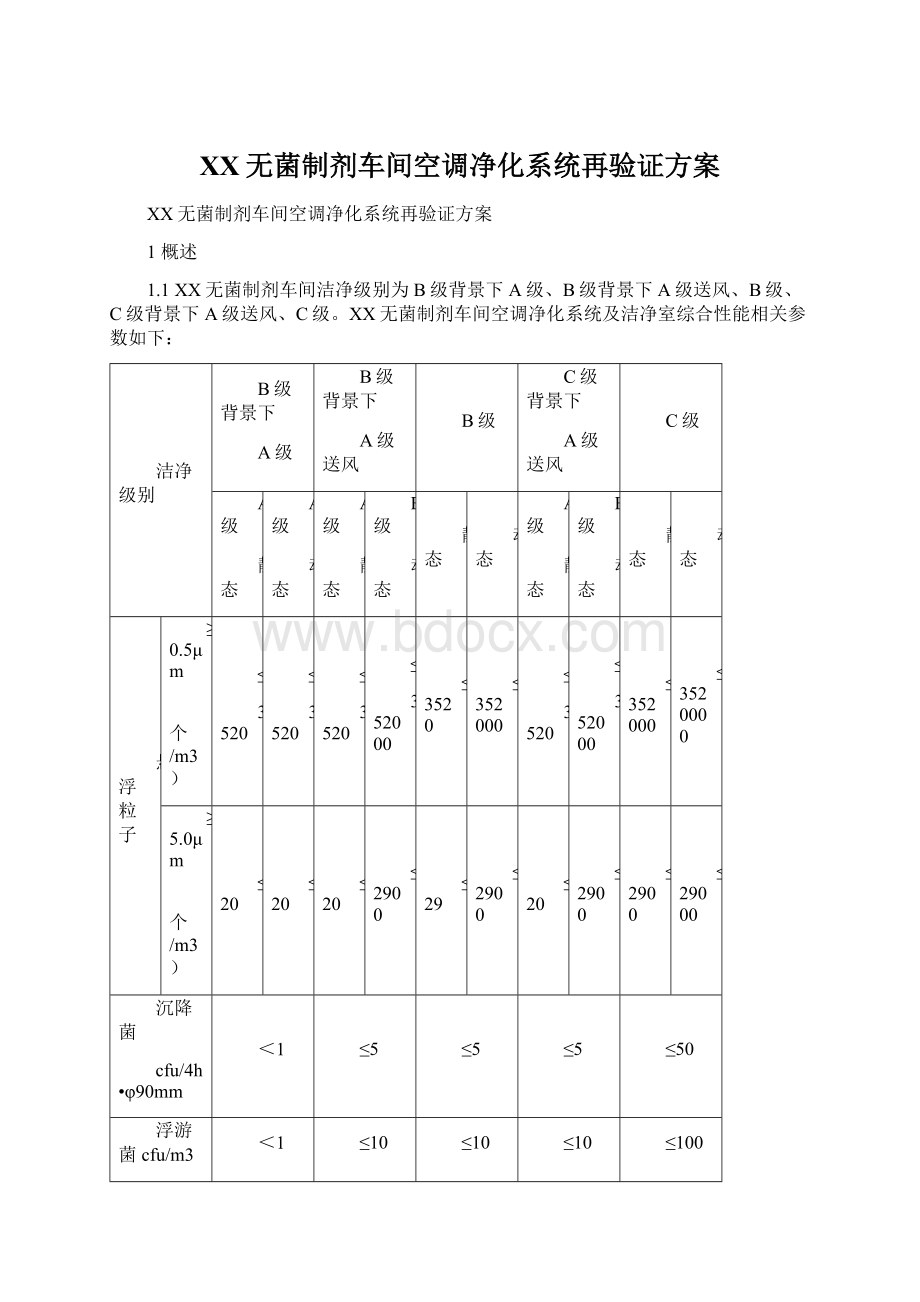

1.1XX无菌制剂车间洁净级别为B级背景下A级、B级背景下A级送风、B级、C级背景下A级送风、C级。

XX无菌制剂车间空调净化系统及洁净室综合性能相关参数如下:

洁净级别

B级背景下

A级

B级背景下

A级送风

B级

C级背景下

A级送风

C级

A级

静态

A级

动态

A级

静态

B级

动态

静态

动态

A级

静态

B级

动态

静态

动态

悬浮粒子

≥0.5μm

(个/m3)

≤

3520

≤

3520

≤

3520

≤

352000

≤3520

≤352000

≤

3520

≤

352000

≤352000

≤3520000

≥5.0μm

(个/m3)

≤20

≤20

≤20

≤2900

≤29

≤2900

≤20

≤2900

≤2900

≤29000

沉降菌

cfu/4h•φ90mm

<1

≤5

≤5

≤5

≤50

浮游菌cfu/m3

<1

≤10

≤10

≤10

≤100

断面风速m/s

0.36~0.54

0.36~0.54

--

0.36~0.54

--

换气次数

--

--

≥60h-1

--

≥25h-1

总送风量

51000~56000m3/h

高效检漏

透过率≤0.01%

压差

洁净区与非洁净区之间压差应≥10Pa;不同级别洁净区之间压差应≥10Pa;相同洁净度级别的不同功能区域(操作间)之间应保持适当的压差梯度,压差应≥5Pa。

照度

宜为300Lex

噪声

≤65dB

温度

18~26℃

相对湿度

45~65%

自净时间

≤20min;≤15min(动态恢复至静态)

气流组织

无回流

1.2XX无菌制剂车间组合式空调器:

型号

AF-50

厂家

XXXX空调设备有限公司

设备编号

J05047

安装位置

空调机房5138

1.3XX无菌制剂车间组合式空调器设置有新风段+回风段、初效过滤段、表冷段、风机段、加热段、加湿段、消声器、中效过滤段,与送风系统末端的高效过滤器共同组成三级过滤,有效控制送风含尘量,保证洁净室洁净度。

1.4采取定期对洁净室用化学药剂(戊二醛)熏蒸消毒的方法,来确保洁净室达到相应的洁净度,控制洁净室内细菌对生产的污染。

2目的

XX无菌制剂车间空调净化系统定期两年做一次再验证,上一次于2018年01月~03月实施再验证合格。

通过本次再验证,证明该空调净化系统运行良好,各参数和指标仍符合规定标准。

3范围

本验证方案适用于XX无菌制剂车间空调净化系统及其所控制的洁净区域。

4编写依据

《药品生产质量管理规范》2010年修订

医药工业洁净室(区)悬浮粒子的测试方法GB/T16292-2010

医药工业洁净室(区)浮游菌的测试方法GB/T16293-2010

医药工业洁净室(区)沉降菌的测试方法GB/T16294-2010

ISO14644-1

5验证职责及小组成员

5.1质保部

5.1.1组织验证方案和报告的审核,负责验证方案和报告的批准。

5.1.2监督检查整个验证过程实施,处理验证过程中出现的各种问题并负责对验证过程中出现的偏差进行处理。

5.2生产部

5.2.1编制验证方案和报告。

5.2.2审核验证方案和报告。

5.2.3组织验证的实施。

5.2.4组织数据的收集,整理。

5.3生产车间

5.3.1负责洁净室的清洁、消毒。

5.3.2负责配合相关部门完成验证工作。

5.4质检部

5.4.1负责取样和检验,整理检验数据得出检验结论。

5.4.2审核验证方案和报告。

5.5验证小组

5.5.1负责验证方案的编制和实施。

5.5.2负责验证数据的收集、整理、分析和结果评定。

5.5.3负责完成验证报告。

5.6验证小组名单及职责

姓名

部门

职责

XXX

生产部

验证小组组长,负责验证方案及报告的审核

XXX

生产部

验证方案及报告的编写、人员培训、数据整理

XXX

生产部

风速风量和换气次数检测、高效过滤器检漏、试验操作、数据记录

XXX

质检部

负责检测洁净度、照度、噪声

XXX

生产部

负责设备操作、系统调节

XXX

质保部

负责验证方案及报告的审核,验证结果分析和评价

XXX

XX生产车间

负责验证方案及报告的审核

XXX

质检部

负责验证方案及报告的审核

XXX

质保部

负责验证方案及报告的批准

6验证实施计划

2019年12月31日前,起草再验证方案并批准;

2020年01月05日前,完成再验证方案培训;

2020年01月10日前,对近两年的设备、系统维保记录和检测记录进行检查和统计,确认记录情况;完成验证中引用文件的确认;完成验证中使用仪器仪表的校验情况的检查和确认;

2020年01月12日,系统停止运行后做一次全面维护保养;

2020年01月16日前,完成安装确认、运行确认;

2020年02月03日-02月07日,质检部完成静态条件下悬浮粒子(含自净时间)、照度、噪声等等的检测;质检部完成动态或模拟动态条件下悬浮粒子的检测,包含动态至静态的自净时间检测;同期检测动态条件下洁净室温湿度、静压差;

2020年02月07日晚,车间熏蒸消毒;

2020年02月10-12日,动态或模拟动态条件下,质检部完成微生物的检测2020年02月05日前,质检部完成动态或模拟动态条件下悬浮粒子的检测,包含动态至静态的自净时间检测;同期检测动态条件下洁净室温湿度、静压差;

2020年03月20日前,完成空调净化系统再验证报告。

7验证内容和方法

7.1近两年运行情况回顾

自上次(2018年)验证合格投入运行以来,本空调净化系统一直运行良好。

结合相关文件对空调净化系统的维保情况及日常监测情况进行检查,主要检查维保记录和日常监测记录。

7.1.1系统维护保养情况

空调净化系统相关的维护保养文件主要包括:

《组合式空调器维护检修SOP》编码XXXXXX、《空调过滤器的检测、清洁、更换SOP》编码XXXXXX、《组合式空调器和风管清洁SOP》编码XXXXXX以及设备管理相关文件。

自上次验证后系统(部件)是否变更,是否按照文件的规定进行检修,是否按照文件的规定清洁空调器及空调器内配件、风管等,是否按照文件的规定更换初、中、高效过滤器。

检查系统(部件)的定期检修保养记录、空调器和风管清洁记录、过滤器更换记录。

将检查情况填入下附表。

附表一:

XX无菌制剂车间空调净化系统维保记录检查

序号

检查内容

检查结果

1

变更记录

□无□有/变更编号:

检查人/日期:

复核人/日期:

2

维保记录

记录名称

数量/份

设备检修保养记录

空调初、中效过滤器的清洗、更换记录

组合式空调器清洁记录

空调净化系统风管清洁记录

记录存档处:

检查人/日期:

复核人/日期:

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.1.2系统日常检测情况

空调净化系统相关的日常检测文件主要包括:

《空调净化系统管理规程》编码XXXXXX、《空调净化系统风速、风量的检测SOP》编码XXXXXX、《洁净室温湿度、静压差的监控SOP》编码XXXXXX、《HVAC系统高效过滤器泄漏检测SOP》编码XXXXXX、《XX无菌制剂车间洁净度监测SOP》编码XXXXXX、《悬浮粒子监测SOP》编码XXXXXX、《沉降菌监测SOP》编码XXXXXX、《浮游菌监测SOP》编码XXXXXX、《接触菌监测SOP》编码XXXXXX等等。

自上次验证后系统的日常检测是否按照文件执行,检查相关的记录,将检查情况填入下附表。

附表二:

XX无菌制剂车间空调净化系统日常监测记录检查

序号

检测部门

记录名称

数量/份

1

生产部门

空调净化系统风速(风量)的检测记录

洁净室换气次数检测记录

层流罩风速检测记录

HVAC系统高效过滤器泄漏测试数据记录表

高效过滤器压差记录

记录存档处:

检查人/日期:

复核人/日期:

2

质量部门

记录名称

数量/份

XX无菌制剂车间悬浮粒子监测记录

XX无菌制剂车间浮游菌监测记录

XX无菌制剂车间沉降菌监测记录

表面微生物监测记录

记录存档处:

检查人/日期:

复核人/日期:

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.2文件检查

检查验证中引用的相关文件,确认文件名称、文件编码是否正确,确认文件内容是否适合,并填表确认。

附表三:

验证中引用的相关文件检查确认记录

序号

文件名称

文件编码

确认结果

1

空调净化系统管理规程

编码XXXXXX

□pass□fail

2

生产洁净区监测管理规程

编码XXXXXX

□pass□fail

3

组合式空调器维护检修SOP

编码XXXXXX

□pass□fail

4

组合式空调器操作SOP

编码XXXXXX

□pass□fail

5

空调净化系统的调节SOP

编码XXXXXX

□pass□fail

6

组合式空调器和风管清洁SOP

编码XXXXXX

□pass□fail

7

空调过滤器的检测、清洁、更换SOP

编码XXXXXX

□pass□fail

8

空调净化系统风速、风量的检测SOP

编码XXXXXX

□pass□fail

9

洁净室温湿度、静压差的监控SOP

编码XXXXXX

□pass□fail

10

HVAC系统高效过滤器泄漏检测SOP

编码XXXXXX

□pass□fail

11

照度监测SOP

编码XXXXXX

□pass□fail

12

HS5952型噪声监测仪SOP

编码XXXXXX

□pass□fail

13

洁净室熏蒸消毒SOP

编码XXXXXX

□pass□fail

14

XX无菌制剂车间洁净度监测SOP

编码XXXXXX

□pass□fail

15

悬浮粒子监测SOP

编码XXXXXX

□pass□fail

16

沉降菌监测SOP

编码XXXXXX

□pass□fail

17

浮游菌监测SOP

编码XXXXXX

□pass□fail

18

接触菌监测SOP

编码XXXXXX

□pass□fail

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.3测试仪器仪表的校验

7.3.1空调净化系统验证所用仪器仪表主要有温(湿)度计、照度计、噪声仪、风速仪、压差计、光度计、尘埃粒子计数器、浮游菌检测仪等。

7.3.2在使用仪器仪表检测前,必须查看检定证书,确认仪器仪表完好、检定合格且在检定有效期内。

将检查情况记录于下表。

并将相关仪器在有效期的检定证书复印件附表后面。

附表四:

XX无菌制剂车间HVAC系统检测用主要仪器仪表记录

序号

仪器仪表

规格型号

企业编号

检定日期

有效日期至

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.4安装复查

7.4.1按照《空调过滤器的检测、清洁、更换SOP》编码XXXXXX,更换初效、中效过滤器;按照《组合式空调器和风管清洁SOP》编码XXXXXX,清洁机组及机组内配件、风管等,检查是否完整,并记录于“空调初、中效过滤器的清洗、更换记录”、“组合式空调器清洁记录”、“空调净化系统风管清洁记录”。

7.4.2系统安装完整性复查

对照下表,对XX无菌制剂车间HVAC系统进行安装完整性复查,如有不完整的地方应进行修复。

将检查情况记录于下表。

附表五:

XX无菌制剂车间HVAC系统安装完整性复查记录

序号

检查内容

检查方法及标准

检查结果

1

空调机组

AF-50

1.空调器的控制线路及电器元件完好;接线牢固。

□pass□fail

2.风机/电机固定支架牢固;减震部件完好;传动部件完好,转动灵活可靠。

□pass□fail

3.表冷器表面已清洁、无变形、无损坏,管路无泄漏。

□pass□fail

4.加热器表面已清洁、无变形、无损坏,管路无泄漏。

□pass□fail

5.加湿器表面已清洁、无变形、无损坏,管路无泄漏。

□pass□fail

6.箱体连接处紧固严密;壁板固定牢固、无变形、无损坏。

□pass□fail

2

初效/中效过滤器

1.过滤器边框无变形、无损坏;边框密封条无破损、无脱落。

□pass□fail

2.过滤器固定框架无变形、无损坏;且牢固。

□pass□fail

3.过滤器安装紧固。

□pass□fail

4.滤芯无破损。

□pass□fail

3

风管

1.所有风管无破损、无脱落;风管完整。

□pass□fail

2.所有风管连接处紧固严密。

□pass□fail

3.风管保温层无破损、无脱落。

□pass□fail

4.所有风管的固定支吊架紧固。

□pass□fail

4

风阀

1.所有风阀无损坏;与风管连接处紧固严密。

□pass□fail

2.手动所有风阀开关灵活可靠。

□pass□fail

按照“XX无菌制剂车间洁净室高效过滤器及层流罩编号”图,对每个房间送风静压箱、高效过滤器逐个检查。

5

静压箱

1.箱体表面无腐蚀、无破损。

□pass□fail

2.箱体的固定牢固严密。

□pass□fail

3.箱体与过滤器连接处紧固严密。

□pass□fail

6

高效过滤器

1.过滤器边框无变形、无损坏。

□pass□fail

2.滤芯无变形、无破损。

□pass□fail

3.过滤器安装紧固。

□pass□fail

7

人流互锁装置

1.互锁装置的电器控制及线路正常。

□pass□fail

2.互锁装置的动作有效。

(两扇门不能同时打开)

□pass□fail

物流互锁装置

1.互锁装置的电器控制及线路正常。

□pass□fail

2.互锁装置的动作有效。

(两扇门不能同时打开)

□pass□fail

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.4.3层流罩安装复查:

XX无菌制剂车间工器具清洗间、整理灭菌间、配液间、灌装间、轧盖间分别安装有层流罩,按照“XX无菌制剂车间洁净室高效过滤器及层流罩编号”图对其风机、风管、风阀、静压箱、高效过滤器安装是否符合要求进行复查。

注:

胶塞、铝盖出料口的层流罩及灌装机、轧盖机设备上自带层流罩的相关验证内容,详见相应设备的验证方案(报告)。

附表六:

XX无菌制剂车间层流罩安装复查记录

序号

检查内容

检查方法及标准

1

风机

1.风机的电气控制及线路连接完好。

2.传动部件完好,手动转动部件灵活可靠。

3.箱体连接处紧固严密。

2

风管

1.风管连接处紧固严密。

2.风管的固定支吊架紧固。

3

风阀

1.风阀无损坏;连接处紧固严密。

2.手动风阀开关灵活可靠。

4

静压箱

1.箱体表面无腐蚀、无破损。

2.连接处紧固严密。

3.箱体的固定牢固严密。

5

高效过滤器

1.过滤器边框无变形、无损坏。

2.滤芯无变形、无破损。

3.过滤器安装紧固严密。

房间名称

层流罩编号

检查内容是否符合要求

工器具清洗间

WJ-C01

□风机□风管□风阀□静压箱□高效过滤器

整理灭菌间

WJ-C02

□风机□风管□风阀□静压箱□高效过滤器

配液间

WJ-C03

□风机□风管□风阀□静压箱□高效过滤器

轧盖间

WJ-C04

□风机□风管□风阀□静压箱□高效过滤器

灌装间

WJ-C05

□风机□风管□风阀□静压箱□高效过滤器

灌装间

WJ-C06

□风机□风管□风阀□静压箱□高效过滤器

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.4.4传递窗安装复查:

XX无菌制剂车间C级区→室外有1个传递窗,B级区→C级区有1个传递窗,对其安装是否符合要求进行复查。

附表七:

XX无菌制剂车间传递窗安装复查记录

序号

检查内容

检查方法及标准

1

电器控制

1.传递窗电器线路连接完好、无损坏。

2.电器控制开关准确、有效。

3.互锁装置有效(两侧门不能同时处于开启状态)。

2

高效过滤器

1.过滤器边框无变形、无损坏。

2.滤芯无变形、无破损。

3.过滤器安装紧固严密。

3

外观

1.传递窗内外表面为不锈钢,表面平整光洁、无死角。

2.传递窗侧门垫圈密封完好。

3.传递窗箱体与墙壁紧固严密。

房间名称

检查内容是否符合要求

废弃物传递间→废弃物暂存间

□电器控制□高效过滤器□外观

B级走廊→工器具清洗间

□电器控制□高效过滤器□外观

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.5运行确认

7.5.1完成系统安装复查后,进行系统运行确认。

7.5.2开启空调系统运行,检查初效、中效、高效过滤器压差。

7.5.3检查系统(部件)运行是否平稳;检查空调风机故障报警系统。

附表八:

XX无菌制剂车间HVAC系统运行检查记录

序号

检查内容

检查方法及标准

检查结果

1

空调机组

AF-50

开启空调器风机,风机运行平稳。

□pass□fail

风机变频器散热良好。

□pass□fail

空调机组无异常震动。

□pass□fail

系统风管无异常震动。

□pass□fail

空调器箱体连接处、检修门边框均无泄漏。

□pass□fail

2

初效过滤器

微压差计记录初阻力。

初阻力:

中效过滤器

微压差计记录初阻力。

初阻力:

高效过滤器

微压差计记录男二更阻力。

阻力:

微压差计记录整理灭菌间阻力。

阻力:

微压差计记录三更脱衣间阻力。

阻力:

微压差计记录轧盖间阻力。

阻力:

3

风机故障报警

空调器风机正常运行时,调低风机频率,风机压差报警指示灯亮,同时发出声光报警。

□pass□fail

空调器风机正常运行时,断开风机电源,风机压差报警指示灯亮,同时发出声光报警。

□pass□fail

结论:

检查人:

复核人:

QA:

日期:

日期:

日期:

7.5.4总送风量检测

7.5.4.1检测方法:

按照《空调净化系统风速、风量的检测SOP》编码XXXXXX,检测系统正常运行时的总送风量。

风量检测主要通过风速仪检测总送风口的风速,风管检测点≥6个,取其平均值,再通过公式(风量Q=3600*截面积F*平均风速V)换算而得。

按照表“空调净化系统风速(风量)的检测记录”进行记录。

7.5.4.2接受标准:

系统正常运行时送风量为51000~56000m3/h。

7.5.5层流罩风速检测

7.5.5.1检测方法:

在空调净化系统正常运行的情况下开启层流罩(包括WJ-C01、WJ-C02、WJ-C03、WJ-C04、WJ-C05、WJ-C06),按照《空调净化系统风速、风量的检测SOP》编码XXXXXX检测层流罩风速,主要通过风速仪在层流罩高效送风下方15~30cm处检测风速,检测点≥8个,取其平均值。

按照表“层流罩风速检测记录”进行记录。

7.5.5.2接受标准:

0.36~0.54m/s。

7.5.6换气次数检测

7.5.6.1检测方法:

按照《空调净化系统风速、风量的检测SOP》编码XXXXXX,分别检测计算各洁净室换气次数。

换气次数检测主要通过风速仪检测房间高效送风口的风速,每个高效送风口检测点≥6个,取其平均值,通过公式(风量Q=3600*截面积F*平均风速V)计算出每个送风口的风量,再由公式(换气次数=房间总送风量/房间体积)可计算出换气次数。

按照表“洁净室换气次数检测记录”进行记录,并汇总于表七。

7.5.6.2接受标准:

C级≥25h-1,B级≥60h-1。

附表九:

XX无菌制剂车间洁净室换气次数检测汇总表

序号

房间名称

洁净级别

房间送风量

m³/h

房间体积

m³

换气次数

次/h

检查结果

1

女一更

无要求

□pass□fail

2

男一更

无要求

□pass□fail

3

外脱包间

无要求

□pass□fail

4

上瓶间

无要求

□pass□fail

5

女二更

C级≥25h-1

□pass□fail

6

男二更

C级≥25h-1

□pass□fail

7

C级走廊

C级≥25h-1

□pass□fail

8

洁具间

C级≥25h-1

□pass□fail

9

废弃物传递间

C级≥25h-1

□pass□fail

10

称量间

C级≥25h-1

□pass□fail

11

物料暂存间

C级≥25h-1

□pass□fail

12

中控间

C级≥25h-1

□pass□fail

13

气锁间

C级≥25h-1

□pass□fail

14

洗烘间

C级≥25h-1

□pass□fail

15

配液间

C级≥25h-1

□pass□fail

16

工器具灭菌间

C级≥25h-1

□pass□fail

17

工器具存放间

C级≥25h-1

□pass□fail

18

工器具清洗间

C级≥25h-1

□pass□fail

19

洗衣间

C级≥25h-1

□pass□fail

20

整理灭菌间

C级≥25h-1

□pass□fail

21

铝盖清洗间

C级≥25h-1

□pass□fail

22

三更缓冲间

C级≥25h-1

□pass□fail

23

三更穿衣间

B级≥60h-1