喷淋管堵塞分析报告终版武汉凯迪.docx

《喷淋管堵塞分析报告终版武汉凯迪.docx》由会员分享,可在线阅读,更多相关《喷淋管堵塞分析报告终版武汉凯迪.docx(12页珍藏版)》请在冰豆网上搜索。

喷淋管堵塞分析报告终版武汉凯迪

吸收塔结垢、喷淋管堵塞分析报告

一、概况

2011年10月29日,由于电厂存煤不足,2#机组停炉,并对吸收塔进行检修,检修过程中发现,吸收塔塔壁、托盘、支撑梁等存在严重结垢现象;吸收塔底部有大量石膏浆液沉积;第一层喷淋层超过半数的喷嘴和管道完全被石膏浆液堵死,其它各层也有部分堵塞现象。

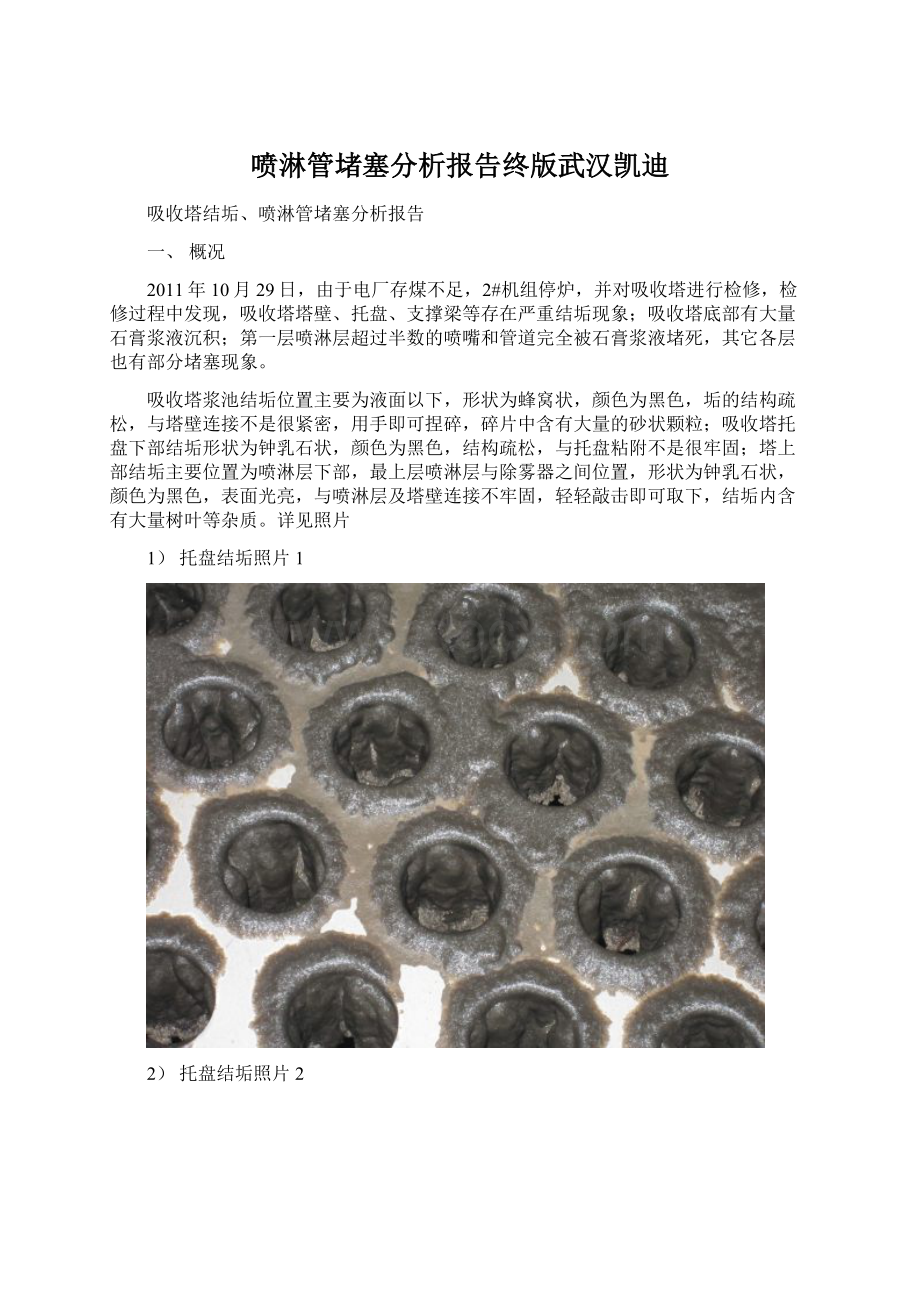

吸收塔浆池结垢位置主要为液面以下,形状为蜂窝状,颜色为黑色,垢的结构疏松,与塔壁连接不是很紧密,用手即可捏碎,碎片中含有大量的砂状颗粒;吸收塔托盘下部结垢形状为钟乳石状,颜色为黑色,结构疏松,与托盘粘附不是很牢固;塔上部结垢主要位置为喷淋层下部,最上层喷淋层与除雾器之间位置,形状为钟乳石状,颜色为黑色,表面光亮,与喷淋层及塔壁连接不牢固,轻轻敲击即可取下,结垢内含有大量树叶等杂质。

详见照片

1)托盘结垢照片1

2)托盘结垢照片2

3)支撑梁结垢

4)吸收塔浆池内浆液沉积1

5)吸收塔浆池内浆液沉积2

6)沉淀的石膏固体

7)吸收塔壁结垢

8)喷嘴堵塞照片1

9)喷嘴堵塞照片2

二、工作过程

11月7日到达脱硫现场,对塔内结垢位置进行详细勘察,并对不同位置结垢进行取样,具体为吸收塔浆池区塔壁结垢垢样、托盘结垢垢样、喷淋管底部结垢垢样、吸收塔上部塔壁结垢垢样。

同时根据现场喷嘴切除情况,对第一层喷淋层管道堵塞情况进行了详细勘察,堵塞管道分布见下图:

为了找出结垢的原因,在现场与业主进行了深入的探讨,详细了解运行情况,并调取了脱硫系统运行的DCS记录、电厂关于石灰石成分分析报告、石膏成分分析报告、吸收塔内浆液分析报告等资料,将各种数据进行汇总、分析。

三、结垢样品分析

将现场提取的结垢样品送武汉大学资源与环境科学学院进行成分分析,具体成分如下表:

序号

项目

含量

备注

1

CaSO4.2H2O

87.03%

2

CaSO3.1/2H2O

6.2%

3

CaCO%

0.72%

4

Fe

0.73%

5

Si

2.37%

6

酸不溶物

3.41%

7

有机碳

0.16mg/g

8

油

0.37mg/g

根据化验结果分析,垢体内含有一定的油和有机碳,说明造成塔内结垢的主要原因就是投油燃烧时油燃烧不充分的产物粘附在塔内,造成结垢。

根据电厂提供的5月~10月的锅炉投油助燃数据显示,在5月20日—5月28日、6月3日—6月4日、6月26日—7月18日、8月14日—8月15日、8月21日—9月20日期间,由于机组负荷较低,煤质较差,为了保证锅炉稳定燃烧,经常性投油助燃。

正常吸收塔结垢垢体颜色基本与石膏本体颜色接近,但本项目所有垢体均为黑色,从结垢颜色、外形、电厂投油燃烧记录以及分析报告等综合分析,可判断造成塔内结垢的主要原因为烟气中含有大量有机物造成的。

四、吸收塔底部石膏沉积原因分析

根据巴威公司设计规范,对于喷枪式氧化空气管,由于吸收塔搅拌器在保持吸收塔浆液不沉积的情况下还要将喷枪喷出的氧化空气打散,均匀分布在吸收塔浆池内,吸收塔搅拌器的比功率为0.04~0.1左右,瑞金电厂氧化空气采用喷枪式,吸收塔搅拌器比功率为0.1;对于管网式氧化空气管,通过分布管氧化空气能够均匀分布在吸收塔浆池内,因此吸收塔搅拌器只需保持塔内浆液不沉积即可,吸收塔搅拌器的比功率为0.02~0.06;阳逻一期项目吸收塔比功率为0.05;珞璜一期吸收塔搅拌器比功率为0.045;本项目2#机组共设置5台37KW搅拌器,吸收塔浆池容积为3388m3,搅拌器比功率为0.055。

搅拌器比功率接近设计规范的上限值,因此本项目搅拌器选型没有问题。

造成吸收塔浆池沉积的主要原因如下:

1)根据沉淀石膏固体照片和到吸收塔内观察喷淋层梁下部结垢固体看,石膏固体中含有草棍、树叶和毛发等杂物,此部分杂物通过石灰石带人系统内,由于有上述的杂物存在,硫酸钙很容易在上面结晶,并且容易形成大块的石膏固体。

同时从塔壁和托盘底部脱落的大块垢体落到浆池内,搅拌器无法保证大块的石膏固体悬浮,最终会沉积在塔底。

2)根据吸收塔搅拌器保护停运的工艺条件,当吸收塔液位低于3m时,吸收塔搅拌器必须停运,而此时吸收塔内还有大量的20%浓度的石膏浆液,到吸收塔内浆液全部排空,还需要很长一段时间,在此期间内吸收塔搅拌器停止运行,石膏浆液中的石膏会迅速的沉积下来,最终在塔内形成大量的石膏堆积现象。

根据珞璜电厂运行经验,在保持20%浓度的石膏浆液排空的情况下,在浆液排空后,塔内会有大量的石膏固体沉积,为了减少排空后塔内石膏清除工作量,现在珞璜电厂在每次吸收塔需要排空检修时,在吸收塔搅拌器停运之前,需要将塔内20%浓度的石膏浆液稀释到5%左右,这样在吸收塔完全排空后,在吸收塔底部只有大约200mm左右的石膏固体沉积,大大减少了石膏清运的工作量。

3)在运行过程中有一台或几台搅拌器出现故障,导致吸收塔搅拌器不能正常运行,也会造成塔内石膏沉积。

4)经与电厂人员沟通,在运行过程中由于石灰石旋流器旋流子故障,有大部分大颗粒的石灰石固体进入吸收塔,由于石灰石颗粒密度大,很难被搅拌器悬浮,会很快沉积在吸收塔底,从现场清理过程中发现,石膏固体中含有大量的石灰石颗粒,塔壁结垢中也含有大量的石灰石颗粒,因此造成塔内大量石膏沉积的原因为大量的石灰石颗粒进入吸收塔造成的。

5)建议电厂定期化验石灰石中SiO2的含量,如果石灰石中SiO2的含量过高,由于SiO2的硬度高,不能被磨机磨损,就会有大量的SiO2颗粒状固体进入吸收塔,最终在塔内沉积。

五、喷淋管堵塞原因分析

本项目2#机组共设置5台浆液循环泵,2A~2E的浆液循环泵电流分别为67A、72A、67A、77A、95A,根据运行数据在5月底,浆液循环泵B、C、E电流明显下降,造成循环泵电流下降的原因主要是浆液循环泵流量降低,引起循环泵流量降低的主要原因为喷淋管堵塞。

造成喷淋管堵塞的原因主要如下:

1)吸收塔内大块结垢脱落后,通过循环管道吸入口后进入循环泵,部分没有被循环泵叶轮打碎的大块固体通过喷淋管进入喷嘴,由于喷嘴尺寸为100mm,大块固体无法通过喷嘴排出,最终导致喷嘴所在支管堵塞,见喷嘴堵塞照片1、2,同时从喷淋管堵塞位置分布图纸也可以看出,有的喷淋管支管内并没有石膏沉积,只是喷嘴所连接的管道完全堵死,由此可以确定喷淋管和喷嘴堵塞是由于大块垢块堵塞造成的。

2)石灰石带入系统内的草棍、树叶和毛发等杂质,当硫酸钙在杂质上结晶后,会形成大块的石膏固体,也是造成喷淋管堵塞的原因之一。

3)石灰石带入系统内的还有大量的泥土、砂等杂质在系统内很容易沉积,也是造成管道堵塞的主要原因之一。

五、塔内结垢原因分析

根据结垢样品成分分析,样品中含有一定量的油和油燃烧不充分产生的有机物,油燃烧不充分产生的有机物颜色为黑色,具有很大的黏性,是造成塔内结垢的主要原因。

1)吸收塔浆池结垢,吸收塔浆液池内的大颗粒石灰石固体表面吸附了油燃烧不充分产生的有机物,具有一定的黏性,在搅拌器的作用下,与塔壁碰撞,会有一部分粘附在塔壁上,造成结垢。

2)托盘结垢,托盘底部结垢主要为烟气中携带的油燃烧不充分产生的有机物粘附在托盘下部,随着投油时间的增长,下部结垢会越积越多,形成钟乳石形状的垢体,托盘上部表面结垢原因为,在运行过程中托盘表面会有一定高度的液膜,由于浆液中含有油燃烧不充分产生的有机物,增加了浆液的黏度,会有部分石膏粘附在托盘表面,造成结垢。

3)喷淋层结垢原因,石膏正常情况下的结垢,在喷淋层管道的四周均会产生,但本项目只在喷淋管的底部产生结垢,主要是烟气中携带的油燃烧不充分产生的有机物粘附在喷淋管下部,随着投油时间的增长,下部结垢会越积越多,形成钟乳石形状的垢体。

除雾器结垢原因与喷淋管相同。

吸收塔内结垢机理及主要影响因素

一、垢的形成机理

1、“湿—干”结垢的形成

在吸收塔烟气入口处至第一层喷嘴之间,以及最后一层喷淋层与烟气出口之间的塔壁面,属于“湿一干”交界区,这部分最容易结垢,属于“湿—干”结垢。

由于浆液中含有CaSO4、CaSO3、CaCO3及飞灰中含有硅、铁、铝等物质,这些物质具有较大的粘度,当浆液碰撞到塔壁时,它们中的部分便会粘附于塔壁而沉降下来。

同时,由于烟气具有较高温度,加快沉积层水分的蒸发,使沉积层逐渐形成结构致密,类似于水泥的硬垢。

2、结晶成垢

2.1、硬垢的形成

对于有石膏生成的浆液,当石膏终产物超过悬浮液的吸收极限,石膏就会以晶体的形式开始沉积。

当相对饱和浓度达到一定值时,石膏将按异相成核作用在悬浮液中已有的晶体表面上生长。

当饱和度达到更高值,即大于引起均相成核作用的临界饱和度时,就会在浆液中形成新的晶核,此时,微小晶核也会在塔内表面上生成并逐步成长结成坚硬垢淀,从而析出作为石膏结晶的垢捌。

2.2、软垢的形成

CaSO31/2H2O在水中的溶解度只有0.0043g/100gH2O(18℃)。

湿法脱硫装置在较高的PH值下运行时,由于吸收塔内吸收的SO2在浆液中所存在4价S离子主要以SO32-形式存在,极易使亚硫酸钙的饱和度达到并超过其形成均相成核作用所需的临界饱和度,而在塔壁和部件表面上结晶,随着晶核长大,形成很厚的垢层,很快就会造成设备堵塞而无法运行下去。

这种垢物呈叶状,柔软,形状易变,称为软垢。

美国EPA和TVA的中试结果表明,对于利用石灰石作为脱硫剂的湿式脱硫系统,当pH>6.2时,仍会发生软垢堵塞。

在大多数实际的石灰石脱硫系统中,气液接触后的pH值很少超过6.0,故石灰石脱硫系统比较少发生软垢堵塞。

2.3、石灰系统中的再碳酸化问题

在石灰系统中,较高pH值下烟气中的CO2的再碳酸化,使得CaCO3过饱和,生成石灰石沉积物,一般烟气中,CO2的浓度达l0%以上,是SO2浓度的50~l00倍。

美国EPA和TVA的实验证明,当进口浆液的PH≥9时,CO2的再碳酸化作用是显著的。

所以,无论从生成软垢的角度还是从CO2的再碳酸化作用的角度,石灰系统浆液的进口pH>~9时一定会结垢。

3、沉积结垢的形成

石灰石/石灰湿法脱硫浆液是一种含有固体颗粒的悬浮液,如果由于结构设计不合理、搅拌不充分、管道内流速过低等原因,造成浆液流速过低,不足以夹带其中的颗粒,就会引起固体颗粒沉积而堆积在容器底部或管道上。

二、影响结垢的因素

1)Cl-/Mg2+的影响:

CaSO4溶解度随Cl-/Mg2+浓度的升高均增大,Cl-浓度的升高加快了CaSO4的结垢速度,而Mg2+浓度变化对结垢速度无明显影响。

通过吸收塔浆液品质分析记录上数据显示,4~10月份,Cl-浓度最高值为5月份,测量值为7575PPM,最低值为9月份,测量值为2146PPM,设计值为20000PPM,Cl-浓度均低于设计值,因此Cl-浓度不是造成本项目结垢的主要原因。

2)PH值影响:

过饱和度与PH值升高均会增大CaSO4的结垢速度,pH值高于5后,结垢速度显著加快。

通过SEM分析发现,过饱和度与PH值升高后,硫酸钙晶粒的生长速率变快,其形状由棒状发展为片状,晶粒的结合更加紧密。

根据吸收塔浆液品质分析记录上数据,吸收塔浆液PH值平均值达到6.0,5月6月平均值达到6.2;根据DCS数据,在线测量的吸收塔浆液PH值平均值达到5.7,5月6月平均值达到5.9;根据石灰石-石膏法脱硫的运行经验,吸收塔浆池内PH值应控制在5.5左右,以上两个测量结果均高于正常值,喷淋管开始堵塞也是从5月底左右开始的,因此PH值偏高是造成本项目塔内结垢的主要原因之一。

3)飞灰的影响:

飞灰可显著增加结垢速度,随着飞灰量增加,结垢速度也增加。

经过对样品的电子能谱和X射线衍射分析发现,飞灰中的玻璃体在硫酸钙结垢过程中具有重要作用,导致垢淀中的硫酸钙晶体发生严重的晶格畸变,也使浆液中析出的石膏晶体发生明显的聚晶现象。

飞灰的活性越高,对结垢的促进作用越明显。

针对其活性的研究发现,随飞灰粒径减小,活性增大,玻璃体含量越高,化学活性越高,其对硫酸钙结垢促进作用更加显著。

从吸收塔壁结垢颜色看,垢体为黑色晶体,可能含有大量飞灰,因此建议电厂加强对原烟气入口烟尘含量的测量,并定期化验飞灰成分。

4)液气比的影响:

液气比对塔内结垢也有一定的影响,液气比越大,塔内结垢的可能性越小,液气比越小,塔内结垢的可能性越大。

本项目含硫量为3.2%,设计液气比为14L/Nm3;珞璜三期设计含硫量为4.06%,设计液气比为16.9L/Nm3;阳逻一期设计含硫量为2.8%,设计液气比为14.1L/Nm3;瑞金电厂设计含硫量为1.5%,设计液气比为10.1L/Nm3;本项目液气比设计在合理范围内,因此,设计方面不存在问题;根据DCS数据分析,5月份、6月份浆液循环泵2C长时间停运,但液气比也在15L/Nm3以上,因此液气比不是造成本项目结垢的主要原因。

5)烟气温度的影响:

烟气温度过高,会将石膏浆液中的水分迅速蒸发,造成石膏晶体析出,引起结垢。

本项目设计烟气温度为135℃,根据DCS数据,在5月份原烟气入口温度普遍高于140℃,最高时达到150℃,烟气温度偏高,也是造成塔壁、托盘结垢的原因之一。

6)负荷波动的影响:

机组负荷短时间内波动较大或入口SO2含量波动较大的情况下,运行人员为保证脱硫效率,会大量的向吸收塔内补充石灰石浆液,会引起吸收塔内短时间内PH远远高于设计值,引起石膏浆液品质的恶化,根据DCS数据,5月份左右原烟气入口SO2浓度经常在6000~10000之间波动,因此负荷变化较大也是造成结垢的原因之一。

7)吸收塔浆液密度的影响:

吸收塔浆液密度过高,会引起浆液沉积结垢。

从吸收塔浆液品质分析记录上数据显示,4月份~5月份吸收塔浆液密度基本上在1200kg/m3以上,吸收塔浆液密度设计值为1150kg/m3,因此浆液密度过高也是造成本项目结垢的原因之一。

8)亚硫酸钙的影响:

亚硫酸钙浓度过高,会加快吸收塔结垢速度。

吸收塔浆池内亚硫酸钙浓度设计值为808mg/l,根据吸收塔浆液品质分析记录,亚硫酸钙浓度超过2000mg/l时为氧化风机停运,氧化不充分造成,在氧化风机4台全部运行情况下,亚硫酸钙浓度均在设计值以下,因此亚硫酸钙浓度不是造成塔内结垢的主要原因。

石膏中亚硫酸钙设计含量为0.2%,根据石膏品质分析记录,亚硫酸钙含量均在0.2%以下,说明吸收塔浆池内亚硫酸钙被充分氧化,氧化空气流量满足设计要求,没有问题。

9)吸收塔浆液中杂质的影响:

硫酸钙结晶过程中首先在不规则的表面上析出,形成石膏晶体。

当石膏浆液中的杂质粘附在吸收塔壁、梁等位置时,就为石膏结晶创造有利的条件,形成大量的石膏结晶。

10)烟气中油燃烧不充分产物的影响:

吸收塔内正常结垢的颜色基本与石膏颜色一致,并且结构致密,强度高。

但根据本项目吸收塔内结垢的颜色看,垢体基本黑色,表面光亮,内部较软,尤其是与喷淋管或塔壁连接处还是较软的石膏浆液,初步判断结垢为烟气中带有的投油助燃时燃烧不充分的有机物粘附在喷淋管、塔壁和托盘下部造成结垢。

避免塔内结垢的注意事项

1、严格控制石灰石来料的品质,避免石灰石中含有的泥土、草棍、树叶等杂质进入系统,减少大块石膏形成的来源,减少了石膏结晶的载体,能够有效的避免塔内石膏沉积、喷淋管堵塞和塔内壁结垢等现象的产生。

定期化验石灰石成分,保证石灰石中SiO2的浓度不要过高,否则会造成沉积堵塞。

2、运行过程中严格控制石膏浆液的PH值,尽量保持在5.2~5.5左右,可以有效的减少塔内结垢。

3、加强除尘器的运行监管力度,确保除尘器全部开启,不要把脱硫系统作为除尘器一部分使用,尽量减少进入脱硫系统内飞灰的含量,同时定期化验飞灰的成分,也是减少塔内结垢的主要措施。

4、在运行过程中负荷变化要平稳,可减少塔内结垢可能。

5、吸收塔运行前应向吸收塔浆池内预注入一定浓度、粒度的石膏浆液作为晶种。

如果不预注石膏,由于最先氧化而成的硫酸钙无结晶表面,使得饱和度大到一个很高的水平。

这样,在系统不停地积累达到所必需石膏的积累量之前,脱硫塔会有严重的结垢现象。

6、控制锅炉投油助燃的次数或投油助燃时短时走旁路,。