精品玩具设计师基础知识.docx

《精品玩具设计师基础知识.docx》由会员分享,可在线阅读,更多相关《精品玩具设计师基础知识.docx(14页珍藏版)》请在冰豆网上搜索。

精品玩具设计师基础知识

第七章玩具设计师基础知识(上册)

第八章制作工艺的基础知识

塑胶玩具的制作工艺

单元一塑胶玩具的构成

一、概述:

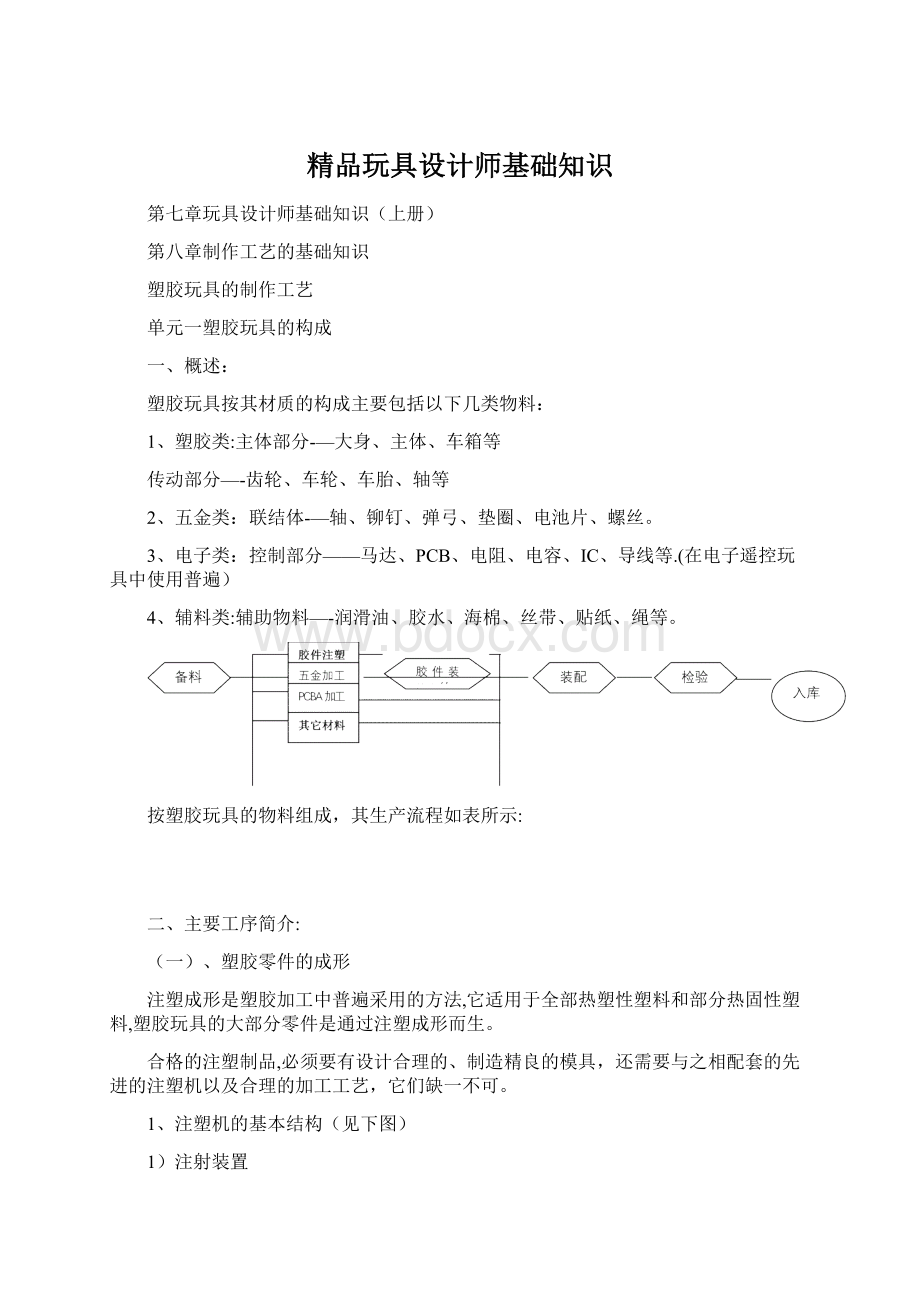

塑胶玩具按其材质的构成主要包括以下几类物料:

1、塑胶类:

主体部分-—大身、主体、车箱等

传动部分—-齿轮、车轮、车胎、轴等

2、五金类:

联结体-—轴、铆钉、弹弓、垫圈、电池片、螺丝。

3、电子类:

控制部分——马达、PCB、电阻、电容、IC、导线等.(在电子遥控玩具中使用普遍)

4、辅料类:

辅助物料—-润滑油、胶水、海棉、丝带、贴纸、绳等。

按塑胶玩具的物料组成,其生产流程如表所示:

二、主要工序简介:

(一)、塑胶零件的成形

注塑成形是塑胶加工中普遍采用的方法,它适用于全部热塑性塑料和部分热固性塑料,塑胶玩具的大部分零件是通过注塑成形而生。

合格的注塑制品,必须要有设计合理的、制造精良的模具,还需要与之相配套的先进的注塑机以及合理的加工工艺,它们缺一不可。

1、注塑机的基本结构(见下图)

1)注射装置

2)锁模,脱模装置

3)液压传动和电器控制系统

7—1

7—2

2、注塑机的规格及主要技术参数

注塑机的规格各国尚未有统一的标准,有的以注射量为主参数;有的以锁模力为主参数;国际上趋向以锁模力/注射容量作为主要参数;我国采用注射量表示注塑机的规格。

注塑机的技术参数包括:

最大注塑量,最大注塑压力,锁模力,成型面积,开模行程,安装厚度等(祥见下表):

A

B

C

螺杆直径

mm

36

40

45

注射容量(理论)

cm3

173

214

270

注射重量(PS)

g

157

195

246

注射压力

MPa

197

160

126

注射行程

mm

170

螺杆转速

r/min

0-180

料筒加热功率

KW

9.3

锁模力

KN

1200

拉杆内间距(水平×垂直)

mm

410×410

允许模具厚度(最大)

mm

430

允许模具厚度(最小)

mm

150

移模行程

mm

350

模板开距(最大)

mm

780

液压顶出行程

mm

120

液压顶出力

KN

33

液压顶出杆数量

PC

5

油泵电机功率

KW

11

油箱容积

1

210

机器尺寸(长×宽×高)

m

4.92×1.33×1。

95

机器重量

t

4

最小模具尺寸(长×宽)

mm

290×290

模具平行度

模具厚度

≥150—160mm

μm

50

>160—250mm

μm

60

>250-400mm

μm

80

>400—430mm

μm

100

3、注塑工艺流程(下图)

QC巡检

NG

4、注塑参数与常见缺陷

注塑是一个周期性循环过程,每个循环内要完成模具关闭、填充、保压、冷却、模具打开、顶出制品等操作。

其中,注塑、保压和冷却是关系到能否顺利成型的三个关键环节,注塑的工艺参数包括:

注塑压力、注塑时间、注塑温度、注塑速度、保压时间、冷却时间等,任何一个参数的变化均会影响到产品的质量.下表是常见塑胶成型缺陷与注塑参数的关系:

原因

缺陷

种类

注塑机的因素

模具的因素

塑料的因素

塑件有黑斑或黑液

1料筒中有焦黑的材料

2料筒有裂痕

3柱塞磨损

4料筒温度过高

5料斗附近不清洁

1型腔内有油

2从顶出装置中渗入油

1润滑剂不足

2不清洁

表面不光洁

1料筒加热不均匀

2喷口过细

3料筒温度过高或过低

4塑料供给不足

5喷射速度过大或过小

1模具温度过低

2浇口或流道过狭

3没有冷料井

4排气孔不良

5型腔粗糙度不够低

1未干燥处理

2含有挥发性物质

3塑化不均匀

瘪形

1压力不足

2温度过高

3压制时间短

4供料不足

5注射速度太慢

6喷口过细

1模具冷却不够

2浇道过狭或过浅

3塑件壁厚不均匀

过软

溢料

1注射压力过高

2闭模力不足

3料筒温度过高

1分型面不平

2有杂物贴在分型面上

流动性不好

塑料成型不完整

1机器压力过低

2料筒温度过低

3料筒或喷口被堵塞

4喷口太小

5送料漏斗被堵塞

6进产速度不正常

1进料口选择不当

2没有排气孔或排气孔不良

3流道太狭

4模具温度过低

5模具加油过多

6塑件有很薄的壁

1过早硬化

2润滑剂不足

气泡或烧焦

1喷射速度太快

1没有排气孔或排气孔不良

1流动性差

2没有干燥处理

3含有挥发性物质

拼缝线

1料筒加热不均匀

2喷口温度过低

3压力不足

4喷射速度太慢

1没有排气孔或排气孔不良

2模具温度过低

3流道过狭或过浅

1硬化过快

2润滑剂不足

浇口或塑件

紧缩在模具内

1压力太高

2塑料供给量太多

1喷口和模具进料口吻合不服贴

2喷口直径大于进料口直径

3浇道壁和型腔光洁度不够

4模具温度过高

润滑剂不足

(二)、塑胶零件的装饰(略,详见第六章第二节塑胶玩具的表面处理)

QC巡检

NG

(三)、五金零件的制作

QC巡查

塑胶玩具所使用到的五金件主要有轴类及片类。

轴类大多使用线材,一般剪切加工,较高精度时可用车削加工,更高精度时可考虑磨削加工。

片类零件多采用冲压加工,常用设备为冲床.

(四)、PCBA的制作

PCBA是电控玩具的大脑和心脏。

它的主要生产流程如下:

N

G

1、SMD生产。

随着电子时代的飞速发展,高速贴片机的大量使用代表着生产力的一次质的飞跃。

它不但具有微型化,高传输,自动化的特点,更实现了简化生产,降低成本,提高效益的目的。

SMT贴装机(贴片机)的基本结构

7-4

2、回流焊接作业是SMD元件印锡浆焊接的主要方法。

回流焊接工艺过程就是液态无铅合金锡料对被焊金属表面的润湿过程,包括预热、保温、回流、冷却四个阶段。

其工作原理是粉末状的焊料加上液态粘合剂而成的具有一定流动性的糊状膏体,将元器件粘合在PCB板上,通过加热使焊膏中的锡料熔化而再次流动,将元件焊接到PCB板上。

红外

传送带

冷却区焊接区预热区

30分钟100—1603分钟

7-5

7—6

在日常的生产中,影响回流焊接的质量主要有以下几个方面:

(1)焊膏

由于焊膏是回流焊接中最重要的工艺材料,除了合理选用,还要正确使用,比如:

①在有效期内要在3-10℃冷藏下保存,但禁止冷冻保存.

②冷藏取出后,不可直接开启,要让其自然回温至室温,切勿强制加温。

③回置室温后要用搅拌器搅拌1—3分钟后才可使用。

④焊膏印刷后几小时内应贴上元件。

⑤未用完焊膏不能和未用过的焊膏混在一个瓶子内.

(2)印刷

①合理选用网板,用前要清洗,保持干净。

②印上PCB的焊膏要适量,不可过多或过少,且要均匀。

③合理选用刮刀,注意印刷时的刮刀压力、速度及角度。

④注意印刷后的脱板速度.

(3)再流焊接

①选用合适的焊接设备。

②根据焊膏及PCB的特性,确定合适的温度曲线(根据焊料的不同而有所区别),通常由下列步骤完成:

NO

YES

(4)一些典型回流焊缺陷

不良现象

主要原因

焊膏未熔化

温度曲线设定不当,回流温度及时间不够

贴片与回流焊之间间隔时间太长,导致焊膏中助焊剂活性丧失

焊膏质量问题

焊膏桥连

焊盘上焊膏过剩

焊膏印刷精确度欠缺

焊膏发生冷坍塌或热坍塌

焊料有残渣

焊膏逸出污染或变质

预检温度过多,调整温度曲线

元件错位或翘立(曼哈顿现象)

元件两端不同步湿润

预检温度及时间不恰当

焊膏不合要求

3、波峰焊接作业是SMD元件印红胶及插件元件焊接的主要方法。

它的工作原理是:

将组装件与熔化焊料的波峰接触,以形成高质量之焊点。

7—7

影响波峰焊接效果主要因素有:

(1)、PCB工艺结构、焊盘及元器件的可焊性

①要使用合格的PCB及元器件,并在保质期内使用;

②尽量避免用手直接接触PCB、元器件的焊盘,否则人体油脂及酸性物质会降低可焊性。

(2)波峰焊接设备的影响

不同的波峰机对PCB的作用原理有区别,比如波峰形式、波峰宽度、波峰高度、浸入深度等都直接影响到焊接效果,要根据PCB的焊接性质来确定用何种类型波峰机.

(3)焊接工艺的影响

①PCB在焊接过程中的驻留时间;

②助焊剂涂层必须是均匀的且厚度受控;

③选用合适的预热时间及温度;

④选用合适的焊接温度曲线;

⑤减小焊接中焊料的污染。

(4)波峰焊接常欠缺陷及形成影响

不良现象

主要原因

虚焊

焊接温度过低或过高

传送速度快或过慢

PCB设计不合理

元件及PCB氧化、污染、可焊性差

润湿不良

元件及PCB氧化、污染、可焊性差

助焊剂活性不够

波峰焊接时间、温度控制不当

焊料不纯

焊点不完整有针孔或吹孔

焊身周围氧化或有毛剌

焊盘不完整

引线氧化、脏污

冷焊

传送速度过快

温度曲线设定不合理

拉尖

焊盘氧化污染

助焊利用量少

预热不当,焊接温度不当

传送速度及角度不当

4、超声波焊接是通过导线将贴片IC和PCB进行超声波连接的技术.使用设备为自动超声波焊线机。

即邦定机其主要技术参数包括:

功率、压力、焊接时间,下表为超声波焊接(BONDING)常见缺陷及原因:

问题

可能出现的原因

虚焊

力度小或不一致的焊接压力/功率引起的虚焊

钢咀已坏或未清洁

焊接污迹

晶料相关的问题如焊接过程中的软质材料

马达偏压失调

左、右工作台问题

在USG打火过程中0轴震动

焊接未粘合

在USG过程中接触震动

USG校正不正确造成

焊位元或焊线路径污染

钢咀损坏或不清洁

接触感应器磨损

焊接有弧坑或剥落

钢咀磨损或污染

晶料相关的问题如焊接过程中硬化或脆化的材料

焊线太硬

USG打火过程中0轴震动

焊接宽度不一致

在USG过程中接触震动

钢嘴磨损或污染

USG校正不正确

线弧不一致、焊线弯曲、焊线下垂及损坏

线路径张力不一致

钢嘴污染/磨损

焊接质量不好

线尾长度不一致

钢嘴污染及随圆孔阻塞

线夹、毛细管、换能器及线引道架与铝线之间未校准

第2焊接不一致

线弧高度不一致

进给或扯线机械问题

线夹反应动作不一致

定位失败

左右工作台问题

钢嘴问题(仅执行〈2mils焊接布位)

7—8

㈤、生产装配,是将不同零部件进行有机结合串联,最终生产出合乎规格的产品。

OK

N

G

装配一般遵循以下原则:

1)独立性:

各部件具有相对的独立性单元,可分别控制、检测。

2)顺序性:

先简后繁,由内到外,逐步完成。