石灰石粉仓制作安装施工技术方案.docx

《石灰石粉仓制作安装施工技术方案.docx》由会员分享,可在线阅读,更多相关《石灰石粉仓制作安装施工技术方案.docx(18页珍藏版)》请在冰豆网上搜索。

石灰石粉仓制作安装施工技术方案

一、编制依据

1.1《电力建设施工质量验收及评价规程》第2部分:

锅炉机组DL/T5210.2-2012

1.2《工程建设标准强制性条文》(电力工程部分)(第一篇)火力发电工程

1.3《火力发电厂焊接技术规程》DL/T869-2012

1.4《电力建设安全工作规程》(火力发电厂部分)DL5009.1-2002

1.5《建设工程质量管理条例》国务院279号令

1.6石灰石粉仓制作安装图纸(T270S-J0708)

二、工程概况

本工程为陕西华电榆横煤电有限责任公司榆横发电厂1、2号机组超低排放改造工程石灰石粉仓及其附件的制作安装。

石灰石粉仓为直径11.6m、设备制作安装总高度23.6m,设备结构为上部分为圆柱体凸顶结构,下部分为椎体并分两处椎体漏斗结构,仓顶采用δ10mm钢板和其它不同型号的型钢组合制作,仓壁上半部分采用δ4mm钢板下半部分采用δ16mm钢板,椎体部分采用δ16mm的钢板拼装焊接而成,材质为Q345B。

三、施工准备及作业条件

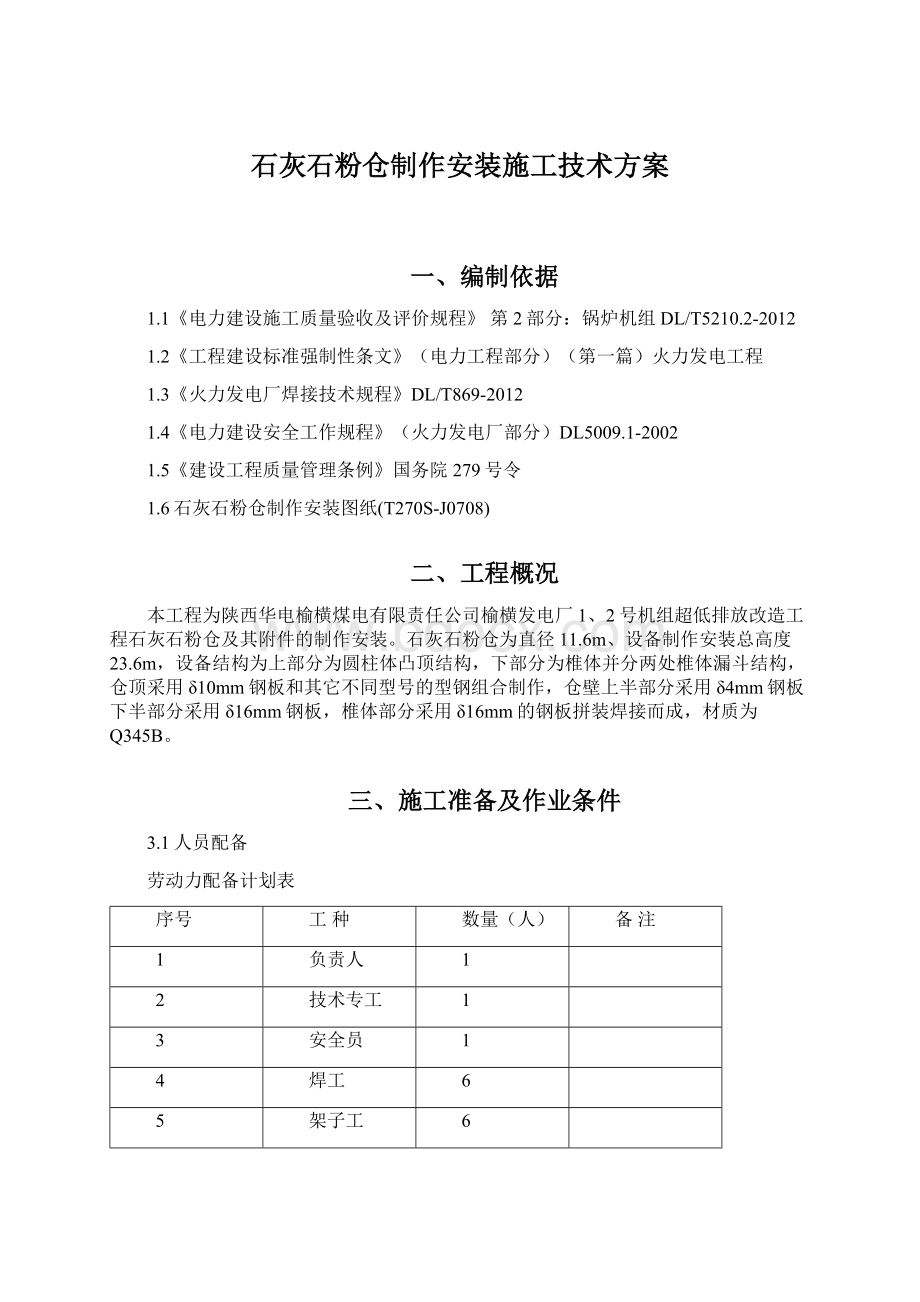

3.1人员配备

劳动力配备计划表

序号

工种

数量(人)

备注

1

负责人

1

2

技术专工

1

3

安全员

1

4

焊工

6

5

架子工

6

6

切割、打磨人员

5

7

机动人员

6

8

起重工

1

共计

27

3.2主要施工机械设备配置

主要施工机械设备配置表

序号

名称规格

规格型号

单位

数量

备注

1

汽车吊

25吨

台

1

2

拖车

20吨

台

1

3

卷板机

25×2500

台

1

4

电动倒链

台

8

5

直流电焊机

ZX500

台

4

6

CO2保护焊机

NBC-500

台

4

7

自动火焰切割机

CG1-30

台

2

8

水准仪

S3

台

1

9

烘箱

ZYH-20

台

1

10

磨光机

φ100

台

8

11

电焊条保温桶

个

6

12

2T-5T链条葫芦

台

6

3.3力能供应

加工及组合现场具有完善的施工电源装置,供卷板机、电焊机、磨光机等机具器和电气设备使用;氧气、乙炔,准备充足以备施工。

3.4施工场地布置

石灰石粉仓制作与安装分两个场地进行,下料和卷板等加工件制作布置在组合加工厂进行,组合安装在现场即为石灰石粉仓安装现场。

3.5作业条件

3.5.1材料要求

按图纸设计要求和材料计划内容采购,运至现场或加工厂并提供合格的质保书,材料经报检合格后方可使用。

施工所用焊条、焊丝均应有质量保证书。

3.5.2人员要求

1.施工人员及工机具到达施工现场。

(施工人员齐整,所有施工人员已完成入场教育,施工用工器具、起吊机具、焊接机具等性能良好,安全设施齐备,能够满足施工需求。

)

2.施工材料准备齐全并检验合格,满足施工需要。

3.专项施工方案审批完毕,技术交底签字完毕;

4.施工图纸及相关的技术资料齐全,并经过会审,满足现场施工需求。

5.建筑具备施工条件,夜间施工区域有充足的照明。

6.电源设施齐全,道路畅通,高空作业要有安全防护措施。

7.尽量避免交叉作业,施工区不应有易燃、易爆等危险品。

8.本项目作业前上一道工序施工及验收完毕,具备下道工序施工条件。

3.5.3土建要求

基础经验收合格。

四、施工进度计划及要求

计划工期:

石灰石浆液箱制作安装:

2016.09.27~2016.10.06

石灰石粉仓制作安装:

2016.09.26~2016.10.20

五、施工工序及方案

5.1安装顺序:

底部固定板安装——环梁安装――第一层~第三层筒体安装——仓顶安装――提升仓顶及筒体――自上而下安装筒体壁板及加固圈组装——下部椎体安装——内部打磨清理——管道开口安装——最终封闭。

5.2石灰石粉仓基础划线

5.2.1对基础进行检查,检查基础的浇灌质量,基础的位置,标高和外形尺寸,应符合图纸、规范要求,并作出记录。

5.2.2以业主提供的坐标为基准,划出基础中心线,标出中心点,并用墨线清楚地标记出来。

5.2.3采用经纬仪,在基础上清晰地标出底部环形梁的就位位置以及00、900、1800、2700方位。

5.3底部固定板和环形梁安装

5.3.1底部固定板安装,按照土建预留地脚螺栓位置,铺设底部固定板,调整其与基础中心距离误差在±2㎜范围内,并调整环形梁的标高与水平度,使其偏差标高在±3㎜内,水平度在2㎜内。

5.3.2环形梁安装,将环形梁吊放至安装位置,调整环形梁位置,使其与基础中心距离误差在±2㎜范围内,并调整环形梁的标高与水平度,使其偏差标高在±3㎜内,水平度在2㎜内。

5.3.3调整完毕后,将环形梁与底部固定板及垫板点焊,各环形梁间点焊并按焊接作业指导书进行焊接,焊接完毕后,复核尺寸是否变化。

5.3.4在底板环形梁上表面画出塔内壁直径,并用洋冲冲铳眼标出00、900、1800、2700方位。

5.3.5底部环形梁安装结束后,用洋冲冲铳眼作出环形梁中心00、900、1800、2700位置标记。

5.4壁板及加劲环安装

5.4.1拼装第一层~第三层筒体和吊装垫板横撑,然后安装顶部钢板;利用25吨吊车配合进行以上作业。

5.4.2找中心及垂直度控制,在顶板框架直径为2米内设中心架,挂1.5磅大线坠与底板中心对正。

在内壁均匀布置8个磁力线坠,在提升时测量,控制每个倒链的提升速度及筒体的垂直度和底板的同心度。

在筒体外垂直方向设两台经纬仪观测监控,在合格后用缆绳固定。

5.4.3组对时为保证圆度措施,每节筒体在提升前,将上部筒体用支撑支圆,圆度公差达到规范要求再组对下节筒体。

5.4.4围板组合

(1)在围板组合前,应复核每片围板的尺寸,包括围板的高度、弧长,并做好记录。

(2)环形梁安装完毕后,在环形梁上画出塔体内壁直径,并在围板就位位置的内外侧焊上临时限位。

(3)进行立焊缝的焊接,先焊立焊缝的内侧,内侧焊接完毕后,在外侧对立焊缝进行打磨清根,清根完毕后,进行立焊缝的外侧焊接,直至焊接完毕。

(4)进行预留立焊缝的焊接,在点焊前,复核整圈围板的上边周长与下边周长,若周长大于设计周长,则应对围板进行修割处理,再进行点焊,点焊及焊缝校正完毕后,再次复核上边周长与下边周长,应在设计周长允许偏差的范围内,方可进行正式焊接,内侧焊接结束后,在外侧清根后再进行外侧的焊接,另外,每道立焊缝的上部预留100㎜至200㎜不焊,以便与上层围板对接时调整。

(5)所有焊接完毕后,对第一层围板进行安装尺寸测量记录,测量筒体的上下外圆长、上口内直径、上口标高及水平度、筒体垂直度。

5.5石灰石粉仓椎体安装

5.5.1粉仓上部分筒体安装完成后,在标高+14.6壁板内侧划线,以焊接组对椎体。

5.5.2上部分椎体采用5吨卷扬机分四片吊装,组对时检查方位、角度及椎体安装尺寸是否和图纸相符,检查合格后进行焊接。

5.5.3上部椎体安装完成后,进行下部椎体漏斗安装,同样检查方位、角度及椎体安装尺寸是否和图纸相符,检查合格后进行焊接。

5.5.3以上焊接安装完成,安装椎体加劲环。

5.6石灰石粉仓外部附件及平台扶梯的安装

5.6.1安装粉仓人孔、检修门、管接头、测量孔,在安装前,应先标记好开孔中心线,确认无误后,方可开孔,对于具有立体角度的管接头,应用样板确认管接头角度无误后,方可进行管接头的焊接。

5.6.2安装粉仓外部平台扶梯,安装中,应控制好平台标高,水平度。

栏杆挡脚板应顺畅美观,接头圆滑过渡无毛刺。

六、焊接工艺措施

6.1焊接要求

6.1.1石灰石粉仓制作钢材材质采用Q345B,焊接采用电弧焊,手弧焊焊条牌号为J506,焊条型号为E5016,对接接头手弧焊为DU4或埋弧焊DU28。

6.1.2焊条使用前必须按说明书要求烘焙,重复烘焙次数不得超过两次,现场焊接时焊条应放置在焊条保温筒内随用随取。

6.1.3装配时的定位焊(点固焊),采用与正式施焊时相同的焊接材料、焊接工艺;焊接部位焊接牢固,点焊高度不宜超过设计焊缝厚度的2/3,点焊长度宜大于20mm。

6.1.4焊接组装时应将待焊工件垫置牢固,以防止在焊接过程中产生变形和附加应力。

6.1.5雨天、雾天等天气作业点相对湿度超过90%时应采取有效的防护措施工。

6.1.6多数焊缝采用多层多道焊接形式,焊条要求使用Φ3.2、Φ4.0两种规格,为减小焊接变形,焊接时应采用小焊接电流,对口间隙尽量保持均匀。

6.2底部环形梁焊接

6.2.1把环形梁调整至标准标高后,对各部分环形梁先进行点焊。

6.2.2点焊好以后,进一步进行检查,基础中心距离误差、标高与水平度,在控制范围内,然后进行焊接。

在环形梁接头焊接时,应四人对称焊接,以尽可能减少焊接变形。

6.4筒体焊接顺序如下:

6.4.1筒体焊缝为单K型坡口;焊接时首先在筒体外侧打一遍底,然后将内侧焊缝进行清根在进行筒体内侧焊接,再进行焊缝外侧施焊。

焊缝完成后筒体内壁焊缝需磨平,焊缝高度不得低于母材高度。

6.4.2筒体纵向对接焊缝部位上下边缘及中部至少用4条圆弧板进行加固。

6.4.3每条纵向焊缝在距上下边缘150mm范围内先不要进行焊接,待环向焊缝拼装好后,与环向焊缝一起进行焊接。

6.4.4环向焊缝要采用多人同时对称焊接。

6.4.5上、下段拼装时纵向焊缝的布置要符合图纸要求,并参照《火电厂烟气脱硫吸收塔施工及验收规程》DL/T5418-2009。

6.4.6加强劲板与筒壁焊接时先采用对称分段焊。

6.4.7粉仓筒体第一层壁板与边缘板采取加固措施,用钢管或角钢将壁板与边缘板之间加固,加固筋下部支撑在边缘板中间部位,加固筋与底板夹角控制在60°左右,加固间距1米,两端与钢板焊接牢固。

6.4.9圆周焊接顺序:

先焊焊缝外侧间断跳焊,焊接100mm,跳焊200mm采用多人对称焊接,外侧焊接完成后焊接内侧焊缝,焊接方法顺序同外侧焊缝相同;然后拆除加固板、加固角钢,用热校校正六块边缘板,然后焊接六条径向焊缝,径向焊缝焊接时由外侧向内侧进行,注意保证焊缝对口间隙,焊缝横向用钢板加固间断焊接。

六条径向焊缝焊完后,拆除加固板重新进行外缘板及壁板的校正,处理平整后再与底板内圈板进行焊接。

6.5焊接质量检验

6.5.1焊缝成型良好,焊缝过度圆滑。

6.5.2焊缝表面不允许有裂纹、气孔、夹渣、未熔合等缺陷,咬边深度≤0.5mm,长度不大于焊缝全长的10%且≯40mm。

6.5.3外观检查不合格的焊缝,不允许进行其它项目检查。

七、质量控制点的设置和质量通病预防

7.1质量目标

根据工程的总体质量目标和专业分项目标,制定本项目的质量目标:

7.1.1分项工程验收合格率达100%;

7.1.2受检焊口合格率100%;

7.1.3系统无渗漏。

7.2质量控制及质量通病预防

为保证本系统设备的施工质量,采取以下预防和保证措施。

7.2.1质量保证措施

7.2.1.1施工前由班组长组织施工人员熟悉施工图纸、资料,了解施工技术要求,掌握施工方法和施工要领。

同时宣传质量提高意识加强作业人员的工作责任心。

7.2.1.2对重要工序的施工方法、作业要领应进行作业前的施工技术培训。

7.2.1.3认真做好施工前的技术交底工作,使每个施工人员充分的理解施工工艺和技术要求,达到作业人员对工作心中有数,交底后必须双方签字。

7.2.1.4班组长或质检员认真作好施工过程的质量监督控制,确保每一道工序的施工质量、工序间合理衔接,不留缺陷,不留尾工认真做好施工后的自检工作,发现质量问题立即整改。

7.2.1.5对施工中容易发生的质量问题,作业前作出预测并采取有效的可操