阀门铸造工艺全流程.docx

《阀门铸造工艺全流程.docx》由会员分享,可在线阅读,更多相关《阀门铸造工艺全流程.docx(6页珍藏版)》请在冰豆网上搜索。

(一)铸件的铸造工艺设计:

正确而有效的控制铸件凝固是获得优质铸钢件的头等重要条件,采取正确的工艺措施如:

浇注系统、冒口和冷铁、工艺补正量等,形成合理的工艺方案。

阀门铸钢件由于其壁厚不均匀,应该采取顺序冷却、顺序凝固的原则,以减少铸件内部的应力、缩孔和缩松等缺陷。

⑴控制铸钢件顺序凝固的工艺措施:

1)设计合理分型位置、浇注位置和浇注系统。

2)冒口设计在铸件最后凝固的部位,在起到补缩作用的同时,延缓冒口周围钢水的凝固,造成顺序凝固的条件。

3)浇注操作时,当钢水上升至冒口高度1/4时,改从冒口顶上浇注,其作用可以增加钢水压头,还可以提高冒口温度。

4)铸钢冒口尺寸的确定:

其方法有模数法(按铸件的热容量确定);体积收缩法(按钢水凝固收缩率确定);比值法(按铸件的补缩类型确定)和热节圆法(按铸件的热节圆确定)。

目前工厂里为了满足便捷的设计要求,常用的是热节圆法,来确定冒口的尺寸。

5)铸件收缩率的选定:

铸钢件在凝固冷却的过程中,其体积和尺寸都会收缩减小,由液态凝固为固态的收缩量一般以长度的改变量--线收缩率来表示(%)。

影响铸造收缩率的因素很多,铸件在铸型中固态收缩时还受外界阻力的影响,会使其实际的收缩量减少,此时称为非自由收缩,而非自由收缩率总是小于自由收缩率。

影响铸造收缩率的因素主要有金属合金的种类、铸件结构和尺寸长度,另外造型材料、型芯的紧实程度等也影响铸件产生非自由收缩率。

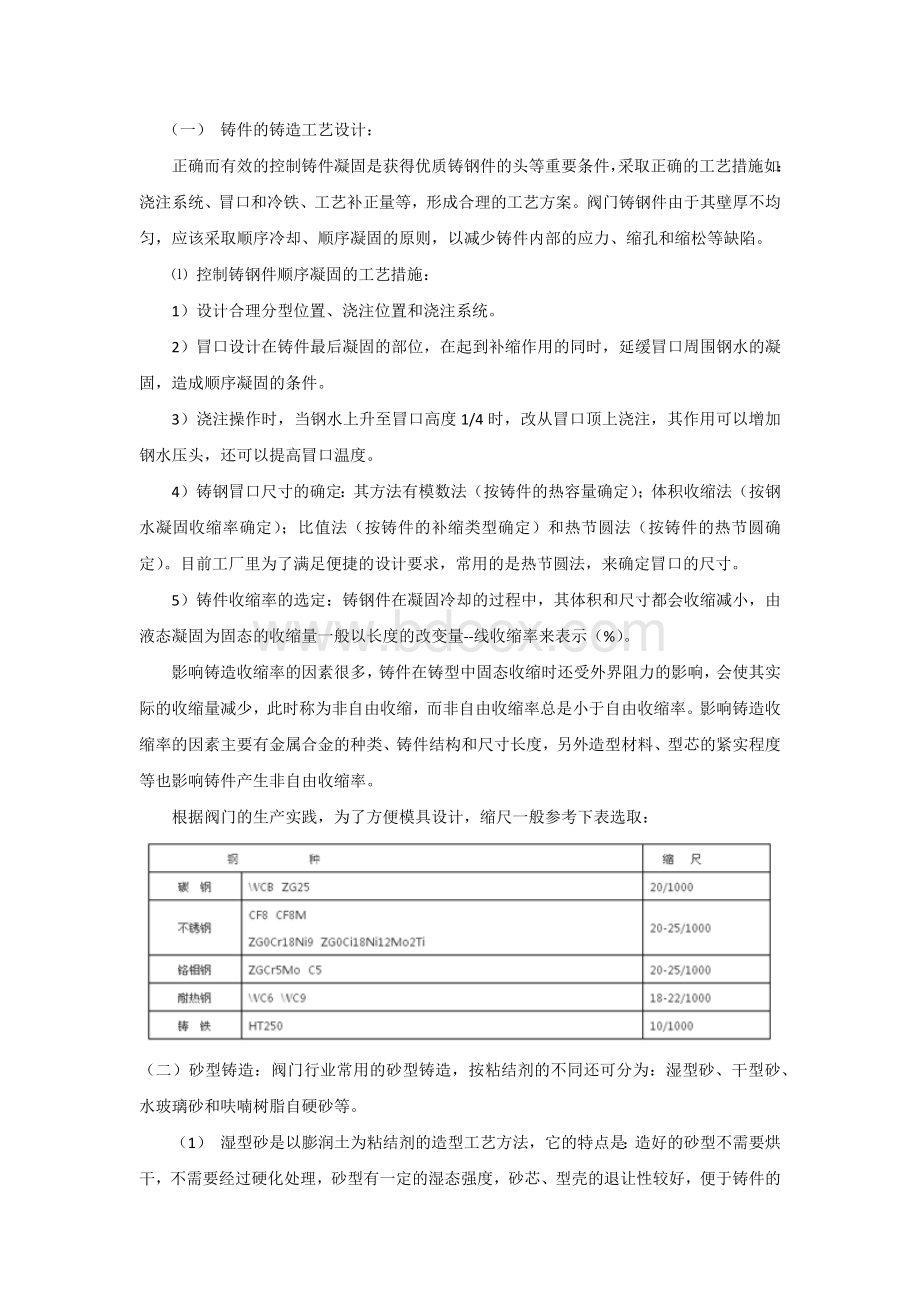

根据阀门的生产实践,为了方便模具设计,缩尺一般参考下表选取:

(二)砂型铸造:

阀门行业常用的砂型铸造,按粘结剂的不同还可分为:

湿型砂、干型砂、水玻璃砂和呋喃树脂自硬砂等。

(1)湿型砂是以膨润土为粘结剂的造型工艺方法,它的特点是:

造好的砂型不需要烘干,不需要经过硬化处理,砂型有一定的湿态强度,砂芯、型壳的退让性较好,便于铸件的清理落砂。

造型生产效率高,生产周期短,材料成本低,便于组织流水线生产。

它的缺点是:

铸件易产生气孔、夹砂、粘砂等缺陷,铸件的质量尤其是内在质量不够理想。

铸钢件湿型砂的配比及性能表:

图片

(2)干型砂是以粘土为粘结剂的造型工艺方法,稍加膨润土可以提高其湿强度。

它的特点是:

砂型需要烘干,有良好的透气性,不易产生冲砂、粘砂、气孔等缺陷,铸件的内在质量较好。

它的缺点是需要砂型烘干设备,生产的周期较长。

(3)水玻璃砂是以水玻璃为粘结剂的造型工艺方法,它的特点是:

水玻璃遇CO2后有自动硬化的功能,可有气硬化法造型和造芯的各种优点,但存在型壳溃散性差,铸件清砂困难以及旧砂再生、回用率低的缺点。

水玻璃CO2硬化砂配比及性能表:

(4)呋喃树脂自硬砂造型是以呋喃树脂为粘结剂的铸造工艺方法,在常温下由于粘结剂在固化剂的作用下发生化学反应而固化型砂。

它的特点是砂型不必烘干,这就缩短了生产周期,节约了能源。

树脂型砂易于紧实、溃散性好,铸件的型砂易于清理,铸件尺寸精度高,表面光洁度好,可以大大提高铸件质量。

它的缺点是:

对于原砂的质量要求高,生产现场有轻微的刺激性气味,而且树脂的成本也较高。

呋喃树脂自硬砂混合料配比及混制工艺:

呋喃树脂自硬砂的混制工艺:

树脂自硬砂最好采用连续式混砂机,将原砂、树脂、固化剂等依次加入、快速混合而成,随时混制、随时使用。

混制树脂砂时各种原料的加入顺序如下:

原砂+固化剂(对甲苯磺酸水溶液)-(120~180S)-树脂+硅烷-(60~90S)-出砂

(5)典型的砂型铸造工艺卡片:

(6)典型的砂型铸造生产流程:

(三)、精密铸造:

近年来,阀门厂家越来越注重铸件的外观质量和尺寸精度。

因为良好的外观是市场的基本要求,也是作为机加工头道工序的定位基准。

阀门行业常用的精密铸造是溶模铸造,现简要介绍如下:

(1)溶模铸造的两种工艺方法:

①采用低温蜡基模料(硬脂酸+石蜡)、低压注蜡、水玻璃型壳、热水脱蜡、大气熔炼浇注工艺,主要用于质量要求一般的碳素钢和低合金钢铸件,铸件尺寸精度可达国家标准CT7~9级。

②采用中温树脂基模料、高压注蜡、硅溶胶模壳、蒸汽脱蜡、快速大气或真空熔炼浇注工艺,铸件尺寸精度可达CT4~6级的精密铸件。

(2)溶模铸造典型工艺流程:

(3)溶模铸造的特点:

①铸件尺寸精度高,表面光整、外观质量好。

②可以铸造结构形状复杂、难以用其他工艺方法实现加工的零件。

③铸件材料不受限制,各种合金材料如:

碳素钢、不锈钢、合金钢、铝合金、高温合金、以及贵重金属等材料,尤其是难以用锻造、焊接和切削加工的合金材料。

④生产灵活性好,适应性强。

可以大批生产,也适用于单件或小批生产。

⑤溶模铸造也有一定的局限性,如:

工艺流程繁琐、生产周期长。

由于其可采用的铸造工艺手段有限,用于铸造承压薄壳阀门铸件时,其承压能力不能很高。