低碳钢拉伸实验报告.doc

《低碳钢拉伸实验报告.doc》由会员分享,可在线阅读,更多相关《低碳钢拉伸实验报告.doc(12页珍藏版)》请在冰豆网上搜索。

低碳钢拉伸试验报告

材科1002班任惠41030096

一、试验目的

1、测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能

2、测定低碳钢的应变硬化指数和应变硬化系数

二、试验原理和要求

原理:

低碳钢材料的机械性能指标是由拉伸破坏试验来确定的,拉伸过程有弹性变形、塑性变形和断裂三个阶段。

通过拉伸试验,可以确定材料的屈服强度、抗拉强度、断后伸长率、断面收缩率等性能指标。

而且可以通过Hollomon公式计算出材料的应变硬化系数与应变硬化指数。

要求:

按照相关国标标准(GB/T228-2002:

金属材料室温拉伸试验方法)要求完成试验测量工作。

三、试验材料与试样

试验材料:

退火低碳钢、正火低碳钢、淬火低碳钢的R4标准试样各一个。

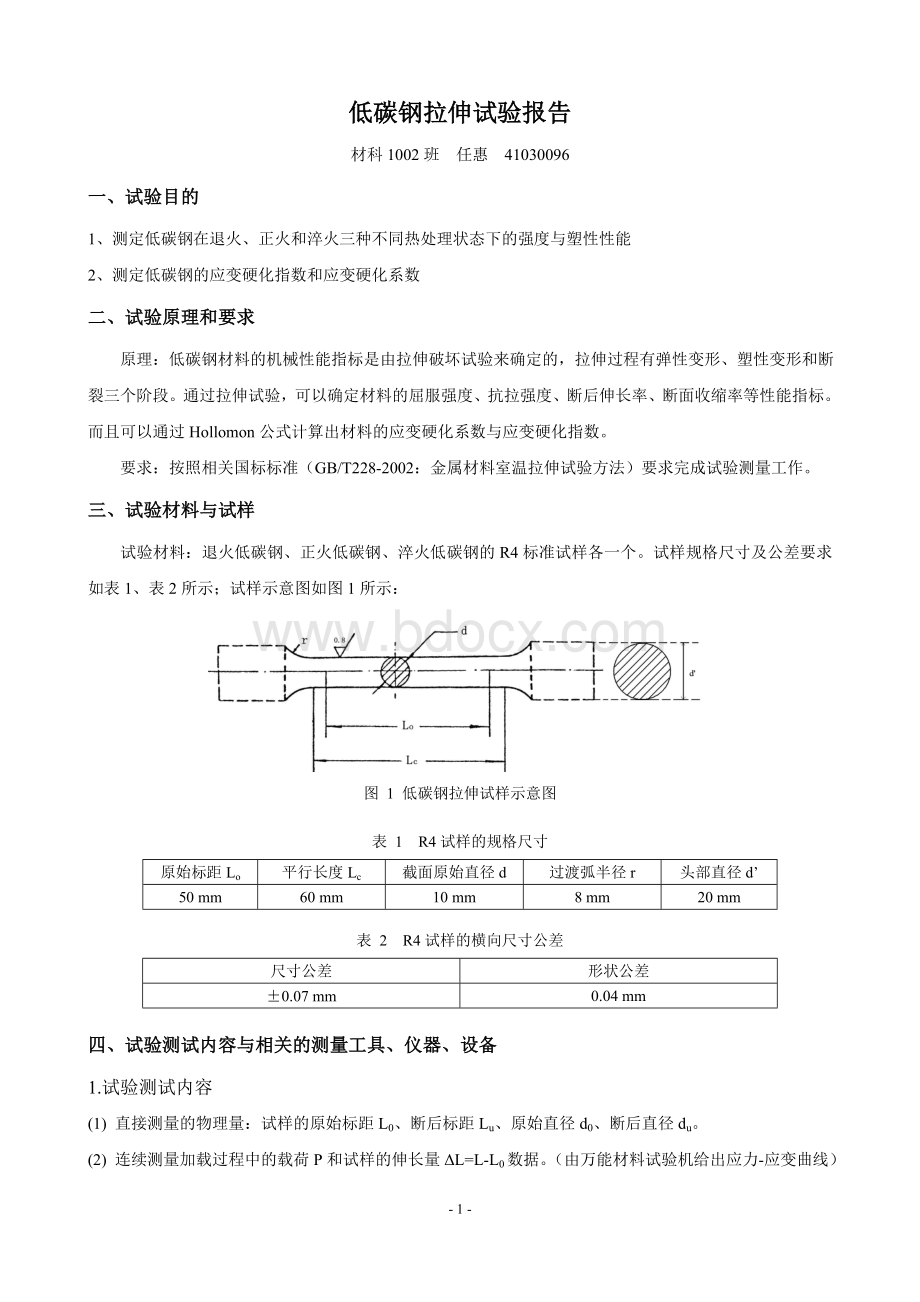

试样规格尺寸及公差要求如表1、表2所示;试样示意图如图1所示:

图1低碳钢拉伸试样示意图

表1R4试样的规格尺寸

原始标距Lo

平行长度Lc

截面原始直径d

过渡弧半径r

头部直径d’

50mm

60mm

10mm

8mm

20mm

表2R4试样的横向尺寸公差

尺寸公差

形状公差

±0.07mm

0.04mm

四、试验测试内容与相关的测量工具、仪器、设备

1.试验测试内容

(1)直接测量的物理量:

试样的原始标距L0、断后标距Lu、原始直径d0、断后直径du。

(2)连续测量加载过程中的载荷P和试样的伸长量ΔL=L-L0数据。

(由万能材料试验机给出应力-应变曲线)

2.测量工具、仪器、设备

(1)万能材料试验机。

其主要技术规格及参数如下:

a.最大试验力:

200kN

b.试验力准确度:

优于示值的0.5%

c.力值测量范围:

最大试验力的0.4%-100%

d.变形测量准确度:

在引伸计满量程的2%-100%范围内优于示值的1%

e.横梁位移测量:

分辨率的0.001mm

f.横梁速度范围:

0.005mm/min-500mm/min,无级,任意设定

g.夹具形式:

标准楔形拉伸附具、压缩附具、弯曲附具

(2)游标卡尺:

精确度0.02mm

(3)载荷传感器:

0.5级,是指载荷传感器示值的最大相对误差为±0.5%

(4)引伸计:

标距为50mm,0.5级,0.5级引伸计的标距相对误差为±0.5%

(5)划线器:

标记应准确到±1%

注:

低碳钢淬火后抗拉强度可达600MPa,而试样直径为10mm,故最大试验力为:

600MPa×π(10mm/2)2=47.1kN<200kN,因此试验机加载能力满足要求。

五、试验步骤

1.拿到试样,给试样标号:

1号、2号和3号;

2.用游标卡尺分别测量三个样品的两端和中间这三个位置上相互垂直方向的直径d0,记录数据,并对照R4标准试样的横向尺寸公差和形状公差,看试样是否满足要求,若不符合,则换一个试样重新测量;

3.用划线器在试样上标记试样的原始标距L0,标记4条线,线和线之间的距离是10mm+40mm+10mm;

4.将引伸计固定在试样的标距之间,同时将试样安装卡紧至拉伸试验机的夹头之间,试验中用引伸计检测试样的变形量,载荷传感器固定安置于试验机的下横梁和下夹头之间;

5.设置试验参数,第一步,设置实验类型为拉伸试验,第二步,将载荷与位移的数值清零,第三步,选择等位移的控制方法,设置试验机的拉伸速率为6mm/min[1],第四步,点击“实验开始”按钮,启动测试过程,计算机自动绘制出载荷-位移曲线,当曲线趋于平缓时,摘除引伸计;

6.继续拉伸试验,观察试样出现颈缩直至断裂,试验机自动停止,从试验机的夹头之间取下试样,观察断口形貌;

7.再用游标卡尺测量断后标距Lu[2]和颈缩处最小直径du[3];

8.重复以上步骤,测量不同热处理状态的试样;

9.根据测试结果,处理数据。

注:

[1]国标规定,试样平行长度的屈服期间应变速率应在0.00025/s~0.0025/s,因为试样平行长度为60mm,60mm×0.00025/s×60s=0.9mm/min,60mm×0.0025/s×60s=9mm/min,即试样被拉伸的速度范围是0.9mm/min~9mm/min,因此设定试验机的拉伸速率为6mm/min符合要求。

[2]要求断后标距的测量工具分辨率要优于0.1mm,准确到±0.25mm,因此可以用精度为0.02mm的游标卡尺测量多组数据,求均值和方差。

[3]要求断裂后最小横截面积的测定应准确到±2%,因此可以测量多组数据求方差。

六、实验数据

1.试样原始尺寸测量

表3试样原始尺寸测量记录表

试样标号

原始标距L0/mm

试样的原始直径d0/mm

试样原始面积S0/mm2

上端测量

中端测量

下端测量

一次

二次

平均值

一次

二次

平均值

一次

二次

平均值

1

50.0

9.92

9.94

9.93

9.94

9.94

9.94

9.94

9.94

9.94

77.44

2

50.0

9.86

9.92

9.89

9.90

9.92

9.91

9.90

9.92

9.91

76.82

3

50.0

9.90

9.90

9.90

9.90

9.90

9.90

9.90

9.90

9.90

76.98

根据规定,R4试样的原始直径d0应该满足尺寸公差要求9.93mm≤d0≤10.07mm,但是由测量结果可以看出1、2、3号试样均不满足此要求。

但是三个试样的最大直径和最小直径之差均没有超过0.04mm,满足R4试样的形状公差要求。

其中试样原始横截面积,d0取的是上端、中端和下端测量平均值中的最小值。

2.试样断后尺寸测量

表4试样断后尺寸测量记录表

试样标号

测量内容

断后测量值

平均值

断后横截面积Su/mm2

1

断后标距Lu/mm

68.64

68.50

68.52

68.64

68.68

68.66

68.61

25.07

断后直径du/mm

5.66

5.64

5.65

2

断后标距Lu/mm

69.30

69.24

69.27

27.53

断后直径du/mm

5.90

5.92

5.94

5.90

5.92

5.92

5.92

3

断后标距Lu/mm

23.41

断后直径du/mm

5.50

5.42

5.46

其中,

(1)1号试样测量六组断后标距,故

=0.077mm<0.25mm

因此测量的断后标距符合国标精度要求。

(2)2号试样测量六组断后直径,因此

=0.015mm<0.02mm

由于Δdu的值小于游标卡尺的测量精度,而断后直径是由游标卡尺测得的,因此Δdu至少要大于0.02mm

故,,

因此测量的断后直径符合国标精度要求。

(3)3号试样由于断口处离试样一端太近,其塑性变形范围已经超过标距线,因而无法得到其断后伸长率A,故其断后标距不用测量。

3.由拉伸试验机得到的数据

表5由试验机得到的1、2和3号试样实验数据

试样标号

屈服强度ReL或Rp0.2/MPa

抗拉强度Rm/MPa

修约前

修约后

修约前

修约后

1

267.973

270

429.3925

430

2

287.289

285

446.2546

445

3

381.5423

380

568.3383

570

1、2和3号试样的应力应变曲线如图2的(a)、(b)和(c)所示。

其中由于3号试样的应力应变曲线的屈服阶段不明显,故采用规定非比例延伸强度Rp0.2来表征强度性能。

其中拉伸试验性能测定结果数值的修约要求如表6所示。

表6性能结果的数值修约间隔要求

性能

范围

修约间隔

ReL,Rm

≤200MPa

>200~1000MPa

>1000MPa

1MPa

5MPa

10MPa

A

0.5%

Z

0.5%

(a)1号试样

(b)2号试样(c)3号试样

图21、2和3号试样的应力应变曲线

七、实验数据处理

1.强度性能

强度性能可由屈服强度ReL(规定非比例延伸强度Rp0.2)和抗拉强度表征,列于表5中。

2.塑性性能

(1)断后伸长率A

断后伸长率计算公式:

1号试样:

,修约后A=37.0%

2号试样:

,修约后A=38.5%

3号试样由于断口处离试样一端太近,其塑性变形范围已经超过标距线,因而无法得到其断后伸长率。

(2)断面收缩率Z

断面收缩率计算公式:

,其中,

1号试样:

,修约后Z=67.5%

2号试样:

,修约后Z=64.0%

3号试样:

,修约后Z=69.5%

3.应变硬化系数与应变硬化指数

在载荷-位移曲线的硬化阶段取几个点,可以求得:

工程应力,工程应变

已知真应力S、真应变e与工程应力σ、工程应变ε有以下关系:

,

由此导出Hollomon公式:

,K为应变硬化系数,n为应变硬化指数。

对公式取对数,得:

。

根据试验所得真应力、真应变数据做出曲线,则曲线的斜率即为应变硬化指数n,曲线与轴的截距即为,由此得到应变硬化系数K。

1号试样:

根据1号试样的应力应变曲线图(图2(a)),在均匀塑性变形阶段取10个点,如表7所示。

表71号试样塑性变形取点列表

载荷/kN

形变量ΔL/mm

工程应力σ/MPa

工程应变ε

真应力S

真应变e

lnS

lne

24.173

1.6293

312.15

0.0326

322.32

0.0321

5.7756

-3.4399

25.613

1.9769

330.75

0.0395

343.82

0.0388

5.8401

-3.2499

26.798

2.3255

346.05

0.0465

362.14

0.0455

5.8920

-3.0909

28.16

2.8224

363.64

0.0564

384.16

0.0549

5.9511

-2.9020

29.198

3.3057

377.04

0.0661

401.97

0.0640

5.9964

-2.7486

30.242

3.9346

390.52

0.0787

421.25

0.0757

6.0432

-2.5803

30.895

4.4466

398.95

0.0889

434.43

0.0852

6.0740

-2.4628

31.51

5.063

406.90

0.1013

448.10

0.0965

6.1050

-2.3387

32.137

5.9306

414.99

0.1186

464.22

0.1121

6.1403

-2.1885

32.621

6.9218

421.24

0.1384

479.56

0.1297

6.1729

-2.0429

根据表7中的lnS和lne数据作图并拟合,得到图3。

图31号试样的lnS-lne关系曲线及拟合直线

拟合直线方程为:

lnS=0.2846lne+6.7688,线性相关系数R=0.9976

因此,应变硬化指数n=0.2846;lnK=6.7688,应变硬化系数K=e6.7688=870MPa

2号试样:

根据2号试样的应力应变曲线图(图2(b)),在均匀塑性变形阶段取10个点,如表8所示。

表82号试样塑性变形取点列表

载荷/kN

形变量ΔL/mm

工程应力σ/MPa

工程应变ε

真应力S

真应变e

lnS

lne

25.180

1.6234

325.15

0.0325

335.71

0.0320

5.8163

-3.4435

26.831

2.0159

346.47

0.0403

360.44

0.0395

5.8873

-3.2308

27.933

2.3421

360.71

0.0468

377.60

0.0458

5.9338

-3.0840

29.367

2.8714

379.22

0.0574

401.00

0.0558

5.9940

-2.8853

30.539

3.4381

394.36

0.0688

421.47

0.0665

6.0438

-2.7105

31.468

4.0284

406.35

0.0806

439.09

0.0775

6.0847

-2.5576

32.233

4.6724

416.23

0.0934

455.13

0.0893

6.1206

-2.4154

32.640

5.1061

421.49

0.1021

464.53

0.0972

6.1410

-2.3306

33.327

6.109

430.36

0.1222

482.94

0.1153

6.1799

-2.1605

33.819

7.269

436.71

0.1454

500.20

0.1357

6.2150

-1.9970

根据表8中的lnS和lne数据作图并拟合,得到图4。

图42号试样的lnS-lne关系曲线及拟合直线

拟合直线方程为:

lnS=0.2758lne+6.7811,线性相关系数R=0.9974

因此,应变硬化指数n=0.2758;lnK=6.7811,应变硬化系数K=e6.7811=881MPa

3号试样:

根据3号试样的应力应变曲线图(图2(c)),在均匀塑性变形阶段取10个点,如表9所示。

表93号试样塑性变形取点列表

载荷/kN

形变量ΔL/mm

工程应力σ/MPa

工程应变ε

真应力S

真应变e

lnS

lne

32.599

0.8364

420.96

0.0167

428.00

0.0166

6.0591

-4.0990

34.027

1.0258

439.40

0.0205

448.41

0.0203

6.1057

-3.8967

35.993

1.3366

464.79

0.0267

477.21

0.0264

6.1680

-3.6351

37.502

1.6286

484.27

0.0326

500.05

0.0321

6.2147

-3.4404

39.118

2.0184

505.14

0.0404

525.53

0.0396

6.2644

-3.2296

40.325

2.4006

520.73

0.0480

545.73

0.0469

6.3021

-3.0598

41.509

2.9081

536.01

0.0582

567.19

0.0565

6.3407

-2.8729

42.386

3.4458

547.34

0.0689

585.06

0.0666

6.3717

-2.7084

42.900

3.8883

553.98

0.0778

597.06

0.0749

6.3920

-2.5917

43.495

4.7364

561.66

0.0947

614.87

0.0905

6.4214

-2.4023

根据表9中的lnS和lne数据作图并拟合,得到图5。

图53号试样的lnS-lne关系曲线及拟合直线

拟合直线方程为:

lnS=0.2177lne+6.9594,线性相关系数R=0.9981

因此,应变硬化指数n=0.2177;lnK=6.9594,应变硬化系数K=e6.9594=1053MPa

八、实验结论

三个试样的强度和塑性性能指标及热处理工艺如表10所示。

表10三个试样的性能指标及热处理工艺一览表

试样标号

强度性能

塑性性能

形变强化性能

热处理工艺

屈服强度ReL/MPa

抗拉强度Rm/MPa

断后伸长率A

断面收缩率Z

应变硬化指数n

应变硬化系数K/MPa

1

270

430

37.0%

67.5%

0.2846

870

退火

2

285

445

38.5%

64.0%

0.2758

881

正火

3

380

570

69.5%

0.2177

1053

淬火

注:

其中3号试样的屈服强度值指的是规定非比例延伸强度Rp0.2

九、误差分析

1.下屈服强度ReL

由于,,因此

因为试验机的试验力准确度优于示值的0.5%,故

又游标卡尺的精确度为0.02mm,故Δd0=0.02mm

所以

1号试样:

2号试样:

3号试样:

所以可知,国标规定屈服强度在200N/mm2~1000N/mm2范围内时修约间隔为5N/mm2是合理的。

2.抗拉强度Rm

由于,因此

因为试验机的试验力准确度优于示值的0.5%,故

又游标卡尺的精确度为0.02mm,故Δd0=0.02mm

所以

1号试样:

2号试样:

3号试样:

由计算结果可以看出,3号试样抗拉强度的相对误差5.14MPa略超出了国标规定的5N/mm2的修约间隔,说明5N/mm2的修约间隔不太合理。

3.断后伸长率A

由于,,因此

因为划线器精度为1%,故

以1号试样测得的六组断后标距ΔLu=0.077mm为准,另外两个试样沿用该数据

所以

1号试样:

2号试样:

数据表明,实验误差超过了断后伸长率的修约间隔0.5%,原因是本次试验采用了划线器的精度1%,并没有对原始标距进行多次测量求方差,如果多次测量,则原始标距的相对误差约为0.1%,比1%小许多,断后伸长率误差可以满足国标要求,因此国标要求修约间隔0.5%是合理的。

4.断面收缩率Z

由于,,,因此

又游标卡尺的精确度为0.02mm,故Δd0=0.02mm

以2号试样测得的六组断后直径Δdu=0.025mm为准,另外两个试样沿用该数据

所以

1号试样:

2号试样:

3号试样:

数据表明,断面收缩率的实验误差在国标规定的修约间隔0.5%范围之内,所以断面收缩率的实验结果满足国标要求。

十、讨论总结

1.由实验结果可以看出,淬火低碳钢的冷却速率最快,强度最高,塑性最差,应变硬化指数最低,应变硬化系数最大,特点:

硬度大,适合对硬度有特殊要求的部件;退火低碳钢的冷却速率最慢,试样强度最小,塑性最好,应变硬化指数最高,应变硬化系数最低,特点:

退火可以降低硬度,使材料便于切削加工,并使钢的晶粒细化,消除应力;正火低碳钢的冷却速率介于淬火和退火之间,试样强度、塑性和应变硬化指数、应变硬化系数也介于淬火和退火之间,特点:

许多碳素钢和合金钢正火后,各项机械性能均较好,可以细化晶粒。

2.塑性性能指标有断后伸长率和断面收缩率两个,从断面收缩率判断,淬火低碳钢的塑性是最好的,这与实际不符。

由于淬火低碳钢试样断口靠近标距,所以其断后伸长率无效,但是可以测得其断后标距约为62.64mm,此时断后伸长率为25.28%,其真实的断后伸长率一定比25%要大一些,而退火和正火试样的断后伸长率在37%附近,远大于淬火低碳钢,所以从断后伸长率判断,淬火低碳钢的塑性最差。

由此看出,判断材料的塑性性能,不能只看断面收缩率,而要与断后伸长率相结合,才能准确判断。

3.根据规定,R4试样的原始直径d0应该满足尺寸公差要求9.93mm≤d0≤10.07mm,但是由测量结果可以看出1、2、3号试样均不满足此要求。

但是三个试样的最大直径和最小直径之差均没有超过0.04mm,满足R4试样的形状公差要求。

严格来说,标准样必须同时满足尺寸要求和公差要求,否则不可以用于实验。

但本试验是教学目的,是为了通过试验了解同种材料不同热处理工艺带来的材料性能的变化,因此试样就直接用于试验了。

4.在实验过程中,3号淬火处理的低碳钢的断口在靠近试样标距端部的地方,塑性变形在标距之外,致使无法获得有效的断后伸长率数据,但是可以获得有效的截面收缩率,其强度性能也同样有效。

这是因为淬火处理的低碳钢强度虽然比较高,同时硬度也随之升高,相比退火态就显得比较脆,易发生在边缘处断裂。

由此提醒我们在下次做拉伸试验时,如果试样的强度很高的话,为了得到有效的实验数据,需要准备多个试样以防意外情况。

5.在利用线性回归求应变硬化系数和应变硬化指数时,关键的是对点的选取,取点时要在塑性变形范围之内选取,并且要保证所选的点在有效范围之内均匀分布才好,这样可以适当减少误差。

6.在计算断后标距和断后直径的测量误差中,为了减少重复测量的工作量,我们在3个不同热处理的试样之间采用了测量误差的“平移”处理,其依据是在外界环境,试样的长短和直径都不变的情况下,引入的误差主要是人为的一些偶然误差,若三个试样的断后直径都有一个人来进行测量,那么同一个人引入误差的改变量很小,可以忽略,因此可此将测量误差的“平移”处理。

十一、实验心得

通过本次低碳钢拉伸试验中对不同热处理状态下的低碳钢的强度性能和塑性性能的测定,得到结论:

淬火处理的低碳钢的塑性最差而强度最高,退火处理的低碳钢塑性最好而强度最差,正火处理的低碳钢塑性和强度性能处于两者之间。

本次试验预习报告完全是参照国标标准(GB/T228-2002:

金属材料室温拉伸试验方法)要求独立完成,完全不同与以往实验预习报告可以直接从实验书中获得的做法,很好地加强了同学们利用国标标准的意识和提高了我们独立完成一件新任务的能力。

实验过程中,老师适当的协助与引导很好地帮助同学们提出问题、思考问题,有利于同学们对实验中的容易忽略的细节问题的注意,潜移默化中加强了同学们善于质疑和思考的能力。

最后的数据处理过程,通过对实验数据的整理计算和分析,使大家对整个实验内容的理解更加清晰明确。

总之,通过本次试验,感觉自己逐渐学会了如何使用国标标准,另外在思考问题和解决问题方面的能力也有所提高,受益匪浅。

参考文献

[1]GB/T228-2002金属材料室温拉伸试验方法,2002

[2]杨王玥,强文江等编.材料力学行为北京:

化学工业出版社,2009

[3]吴承建,陈国良,强文江等编.金属材料学北京:

冶金工业出版社,2009

-12-