路基软基处理专项施工方案.docx

《路基软基处理专项施工方案.docx》由会员分享,可在线阅读,更多相关《路基软基处理专项施工方案.docx(15页珍藏版)》请在冰豆网上搜索。

路基软基处理专项施工方案

软基处理专项施工方案

一、工程概况

1、概况

遵义北环(檬梓桥至乐理段)高速公路是《贵州省高速公路网规划》中遵

义绕城高速公路的重要组成路段,是国家高速公路网兰海高速公路和杭瑞高速公路在遵义市的联络线工程,对完善区域路网、构成遵义交通枢纽,拓展遵义市中心城区发展空间,加速区域城镇化和工业化发展进程至关重要。

遵义北环(檬梓桥至乐理段)高速公路路线起于遵义市汇川区高坪镇的檬

梓桥互通,与贵州省绥阳至遵义高速公路青山至檬梓桥段相接,止于遵义县鸭溪镇乐理村下坝的乐理枢纽互通,与杭瑞高速公路毕节至遵义段相接,中间控制点:

海龙、金鼎山、野里坝、七里沟、乐理。

遵义北环(檬梓桥至乐理段)高速公路第四工区桩号为K47+00LK53+780,

长6.78公里,沿途经过银江村、岩塘村、野理村。

本工区软基主要分布在

K47+335-K47+390K47+550-K47+770K47+78CPK47+930和K52+550-K52+575

四段。

合计长度为450m处理宽度为32〜60.3m,厚度为0.5〜2m处理时先清除表层20cm耕植土,采用排水、换填石渣等措施进行处置后,再进行路基填筑。

2、特点:

本工区软基处理段路基换填处理深度较浅,工作进展快。

3、难点:

本工区特殊路基换填深度较深,车辆装载软土运输缓慢。

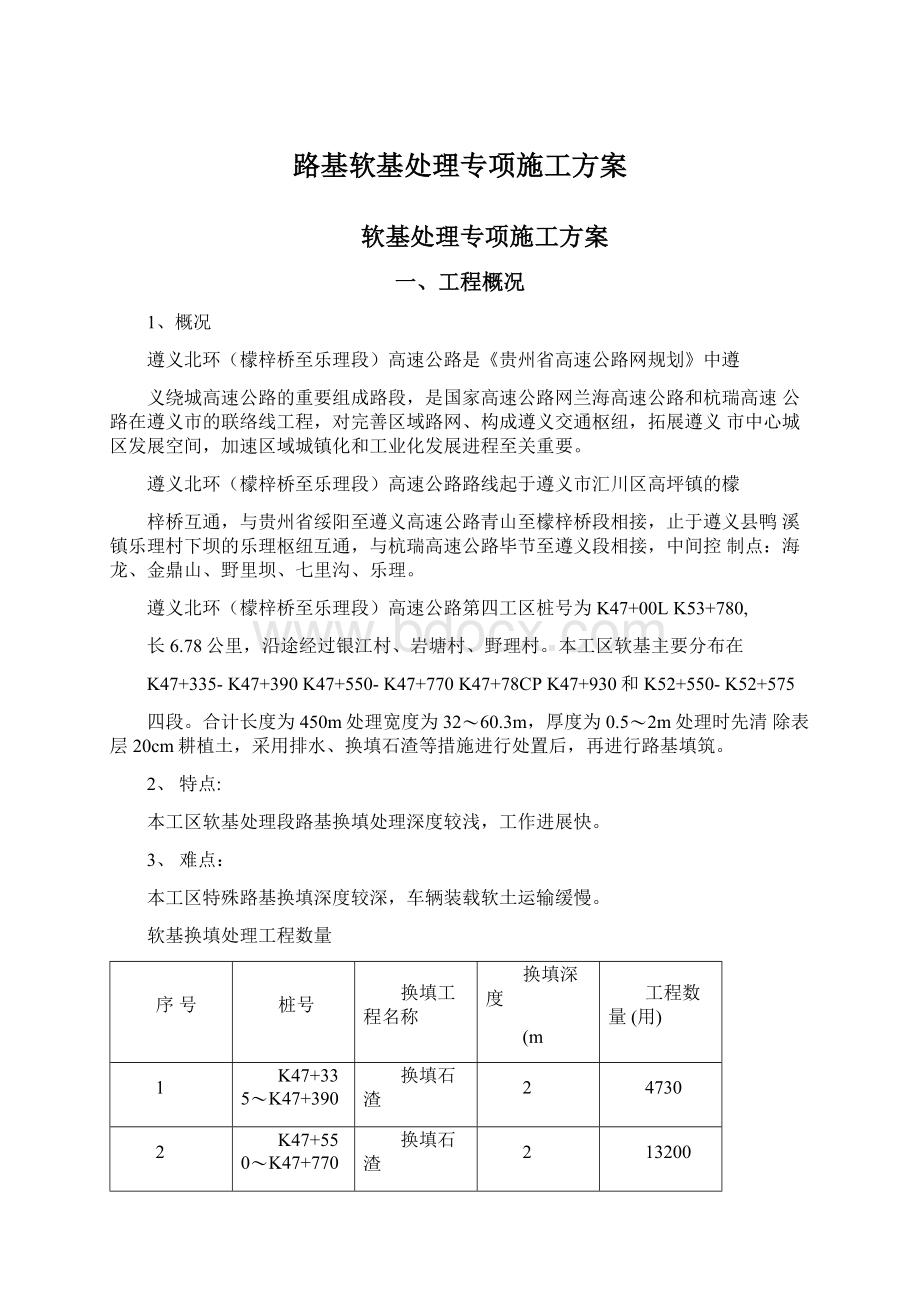

软基换填处理工程数量

序号

桩号

换填工程名称

换填深度

(m

工程数量(用)

1

K47+335〜K47+390

换填石渣

2

4730

2

K47+550〜K47+770

换填石渣

2

13200

3

K47+780〜K47+930

换填石渣

0.5

4485

4

K52+550〜K52+575

换填石渣

0.5

706.3

二、编制依据

1、《公路工程技术标准》(JTGB01-2003)

2、《公路路基设计规范》(JTGD30-2004)

3、《公路路基施工技术规范》(JTGF10-2006)

4、《公路排水设计规范》(JTJ018-97)

5、《公路工程地质勘察规范》(JTGC20-2011)

&遵义北环(檬梓桥至乐理段)高速公路合同文件;

7、《遵义北环(檬梓桥至乐理段)高速公路两阶段施工图设计》

三、施工部署

人员配置一览表

序号

姓名

担任职务

序号

姓名

担任职务

1

张X

副工区长

5

张X

测量工程师

2

陈X

技术负责人

6

吴XX

试验工程师

3

杨XX

质量负责人

7

黄X

专职安全员

4

刘X

安全负责人

8

余X

现场负责人

安全保证体系框图

检查手段

管理制度

宀开工报告审批制度

质量保证体系

*

质量责任制

项目经理质量责任制

开工刖检查

施工组织设计分级审编制

-►测量双检复核制

材料进场检验制

!

-►分级分段技术交底制

项目副经理质量责任制

>

项目总工质量责任制

质检科长质量责任制

工程科长质量责任制

机料科长质量责任制

I

S

O

9

0

0

1

质

量保证体系

记录控制程序

管理评审

人力资源控制

设备管理程序

安全工作管理

*定期与日常质量检查

-►班组作业自检互检制

f事故处理报告制

〜隐蔽工程检测签证制

分项工程质量检验评定制

操作工人培训

实验室主任质量责任制

计划合约负责人质量责

施工技术人员质量责任

测量组长质量责任制

质检员质量责任制

试验员质量责任制

测量员质量责任制

工班长质量责任制

操作人员质量责任制

优质工程目标

与顾客有关过程控制程序

*质量体系要素控制程序

顾客满意度测量

工艺XX控制程

物质采购程序

劳务分包控制程

桥梁施工控制程

监视和测量装置控制程序

不合格品控制程序

纠正和预防措施控制程序

四、施工方法

1、施工准备

⑴对所有参与路基软弱处理段施工的人员进行技术交底,从思想上认识到路基软弱处理段施工的重要性及施工要点,按规范操作。

⑵配备足够的施工配合人员,保证大型机械无法进行操作的部位人工配合到位、及时、规范。

⑶配备足够的施工机械,施工前全面检查施工机械,使机械处于良好使用状态。

2、施工方案

基床表层填筑前,基床底层几何尺寸必须符合设计要求,压实度符合标准规范及设计要求,否则对基床底层进行修整,使之达到验收标准。

待路基沉降已经趋于稳定、并经建设、设计、监理等单位确认批准后进行基床表层施工。

路基基床表层大面积施工前,根据初选的摊铺、碾压机械及填料,进行现场填筑压实工艺试验,确定填料施工含水率、松铺厚度和碾压遍数、机械配套方案、施工组织。

以选定与路基基床表层填筑、压实、检测有关的工艺参数;改良土配合比等施工工艺参数;确定新的快速试验检测办法与已规定的基本试验检测之间的相互关系等,验证和优化路基基床表层填筑施工方案,确定施工工艺参数。

填料从取土场由自卸汽车运送至施工工点后采用推土机按30~40cm推平,

重型压路机碾压成型。

3、施工工艺

路基基床表层施工工艺框图

合

格

⑴验收基床底层:

填筑前应检查基床底层几何尺寸,核对压实标准(进行相关工序的检测与验收),不符合标准的进行处理,使其达到验收标准后再作隐蔽

⑵测量放样:

根据路基设计主要依据《公路工程技术标准》(JTGB01-2003)、《公路路基

设计规范》(JTGD30-2004)、《公路路基施工技术规范》(JTGF10-2006)等规范的要求及K47+335〜K47+390、K47+550〜K47+770、K47+780〜K47+930和K52+55LK52+575路基断面,由测量队对现场原地面进行测量推算填筑坡脚线与包边土填筑宽度,以便控制现基床表层基底的标高及平面位置,测放出软弱路

基段与一般地段路基分界线及软弱路基基床表层的中、边线。

在施工现场附近引

临时水准点,报监理审批,严格控制标高;在路基上采用方格网控制填料量,方格网纵向桩距不宜大于10m横向分别在路基两侧及路基中心设方格网桩。

在两

侧路肩边缘外设指示桩,在方格网内用白灰点控制自卸车倒土密度,以此控制每层的摊铺厚度。

⑶拌和

填料选取级配良好的粗角砾(粒径大于5mn®粒的含量宜大于50%大于20mm颗粒的含量宜大于30%细粒含量小于5%。

施工前,必须做好场地排水工作,沿料场四周开挖排水沟、集水井,保持场

地内排水通畅。

清除料场表层耕植土及树根等杂物,拌和面积不宜过大。

根据施工机械、人员配置情况、路基可施工作业面的长短情况认真计算得出结果,最大

不宜超过一个工作日的混合料用量。

拌制混合料时,需拌和均匀,混合料中不应含有大于30mm勺颗粒;并应使混合料的组成和含水率(根据天气情况调整拌和时的含水率与碾压时最佳含水率的关系)达到规定的要求。

在正式拌制混合料之前,必须先通过试验试拌、试铺总结的各种施工参数进一步合理的调整和确定拌合工艺参数。

现场摊铺后混合料的颜色应均一。

⑷运输:

采用大吨位自卸车运输。

拌合好的混合料应尽快运送到铺筑现场。

混合料在运送过程中应覆盖,减少水分损失。

⑸摊铺:

a.采用推土机摊铺散料,同时人工配合机械对局部进行找平和补料

b.根据松铺厚度计算每车混合料的摊铺面积,确定堆放密度。

在填筑场地按

照每车土方的数量及摊铺厚度,用白灰点控制自卸车倒土密度,同时埋桩挂线,标示松铺厚度;混合料摊铺完后,先用平地机初平和整形,再用压路机快速碾压I〜2遍。

对于出现的坑洼应进行平整。

分层填筑压实厚度根据压实机具和试验段确定的方法进行,一般宜控制在30〜40cm。

c.整型按规定的坡度和路拱进行,并特别注意接缝处的整平。

在整型过程中,严禁车辆通行。

初步整型后,检查混合料的松铺厚度,必要时进行补料或减料。

d.倾倒在网格内的填料,在摊铺前检查填料是否均匀,若不均匀则采取机械配合人工进行施工现场二次拌合,确保填料均匀。

e机械整平

1粗平。

填料上足后,采用推土机粗平。

为保证每层的平整度及施工厚度的均匀,摊平过程中利用水准仪测量检查层厚和平整度。

2精平。

待粗平完成后,再用平地机精平作业。

且每层填筑时均须形成

4%勺人字形横坡。

测量出精平后的基床表层两端中、边桩的高程。

3集窝处理。

在摊铺及整平过程中,容易出现骨料集窝现象,应安排小

型挖机对局部级配较差的填料进行现场拌和,改良级配。

对骨料局部集窝部分,由人工进行现场拌和。

⑹碾压

a.精平完成后,现场技术人员进行检测,确认填筑层标高及平整度符合要求后才能进行碾压。

当混合料接近最佳含水率时,用重型压路机在路基全宽内碾压至要求的压实密度,碾压完成后表面应无明显的碾压轮痕迹。

摊铺压实按四区段八流程作业方式作业,碾压过程中,表面应始终保持湿润,严禁有“弹簧”、松散、起皮等现象产生。

碾压结束之前,用平地机终平一次,

使其纵向顺适,符合设计要求

b.碾压遵循先轻后重、先慢后快的原则,相互重叠压实,碾压时,各区段交接处应相互重叠压实,纵向搭接长度不小于2.0m,纵向行与行之间的轮迹重叠不小于40cm上下两层填筑接头应错开不小于3.0m。

最大行车速度不大于4KM/h,压实顺序应按先两侧后中间,先静压后弱振、再强振的操作程序进行碾压,最后静压收面。

碾压过程中,禁止在已完成或正在碾压的路段上“调头”或“急刹车”。

停车时,应先减振,再使压路机自然停振,以保证表层不受破坏。

每一层填料先碾压5遍,即检查一次孔隙率及地基系数。

若不合格,就再压一遍再检测,并记录碾压遍数、对应密实度和压实后标高

等。

以此类推,直至定出本类型填料压实指标合格时需要的碾压遍数,最后静压收面一遍。

施工时,必须待底层填土达到标准后,才可以进行上层填筑压实。

碾压过程中,如发现局部有松软现象时,应及时挖除,用合格填料换填,以保证路基整体强度。

c.碾压组合:

碾压组合1:

静压1遍+弱振2遍+强振2遍+静压1遍,共6遍;碾压组合2:

静压1遍+弱振2遍+强振3遍+静压1遍,共7遍;碾压组合3:

静压1遍+弱振2遍+强振4遍+静压1遍,共8遍。

⑺养生:

混合料碾压完成后,如不能连续施工要进行养生,使表面保湿养生不少于7

天。

养生期间勿使混合料过湿,更不能忽干忽湿,控制好交通,除洒水车外应封闭交通。

当改良土分层施工时,下层检验如压实度、平整度等指标合格后,上层填土能连续施工时可不进行专门的养生期。

4、基床表层检测工作

a.基床表层A组填料粒径、级配及质量应符合设计要求。

检验数量:

施工单位在填筑前应对填料抽样检查,填料的检验项目、检验数量应符合规定;每2000m3抽样检验1次颗粒级配、颗粒密度、针状、片状颗粒含量、黏土团及有机物含量。

检验方法:

在料场抽样进行室内试验,并在每层的填筑过程中目测检查级配有无明显变化。

b.填料应分层压实。

采用大型压路机械碾压时,每层的最大压实厚度不宜超过30cm,最小压实厚度不宜小于15cm采用小型振动压实设备碾压时,填料的虚铺厚度不应大于20cm

检查数量:

每检测层检查2点。

检查方法:

观察,尺量。

c.基床表层,基床底层及基床以下路堤的填筑压实质量应分别符合《验标》规定。

检验数量:

施工单位每个基床表层每检测层检查2点;监理单位按施工单位抽检次数的20%进行平行检验,但至少一次。

检验方法;根据填料类别,按《验标》规定的方法检验。

g.基床表层的外形尺寸和偏差控制

基床表层的允许偏差、检验数量及检验方法应符合下表的相关规定要求。

基床表层的允许偏差、检验数量及方法

序