乌电斗轮堆取机四大标准002.docx

《乌电斗轮堆取机四大标准002.docx》由会员分享,可在线阅读,更多相关《乌电斗轮堆取机四大标准002.docx(41页珍藏版)》请在冰豆网上搜索。

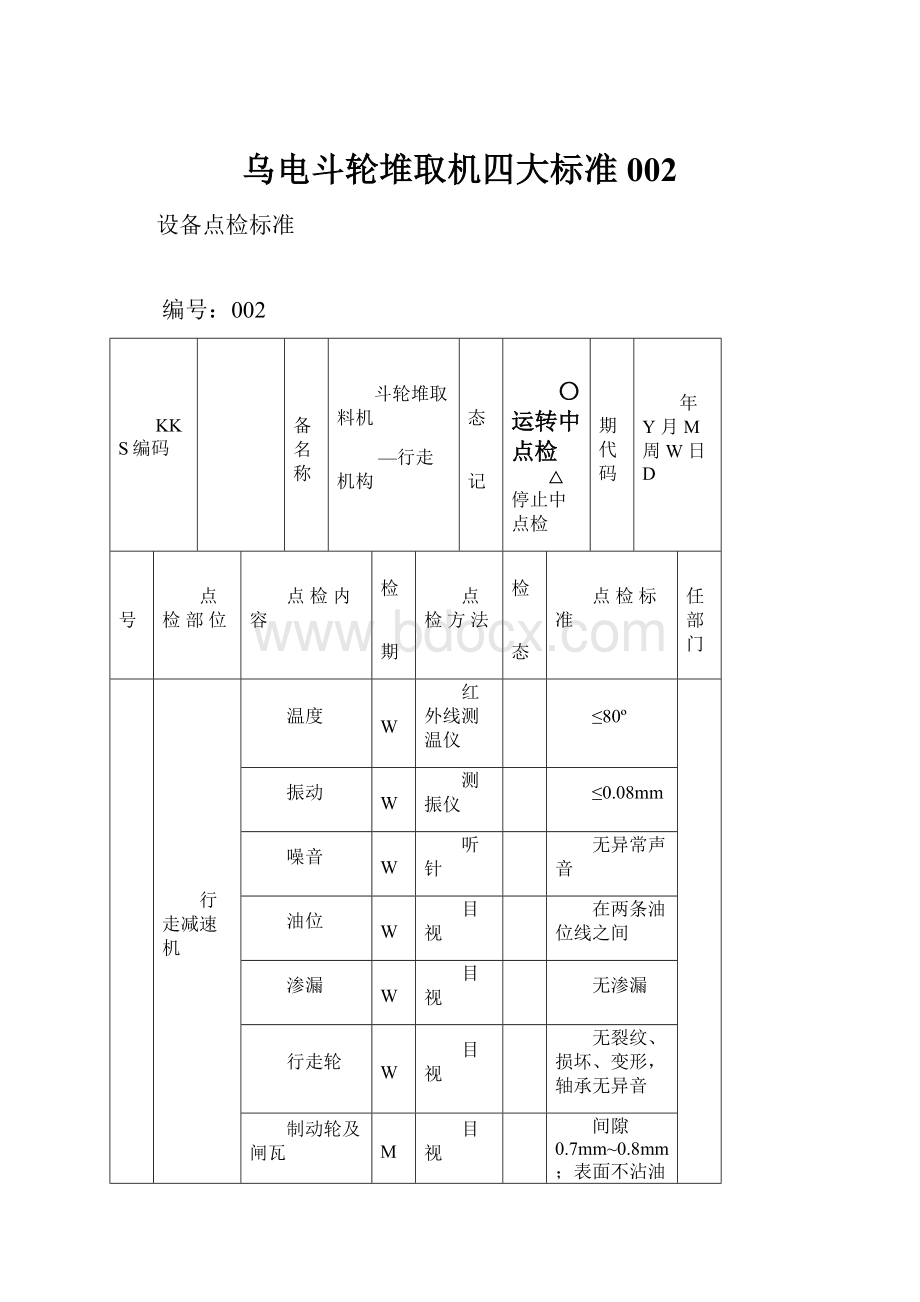

乌电斗轮堆取机四大标准002

设备点检标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

—行走机构

状态

标记

〇运转中点检

△停止中点检

日期代码

年Y月M周W日D

序号

点检部位

点检内容

点检

周期

点检方法

点检

状态

点检标准

责任部门

1

行走减速机

温度

1W

红外线测温仪

〇

≤80º

振动

1W

测振仪

〇

≤0.08mm

噪音

1W

听针

〇

无异常声音

油位

1W

目视

△

在两条油位线之间

渗漏

1W

目视

〇

无渗漏

行走轮

1W

目视

〇

无裂纹、损坏、变形,轴承无异音

制动轮及闸瓦

1M

目视

△

间隙0.7mm~0.8mm;表面不沾油;磨损超过原闸瓦的三分之一应调整

3

齿轮箱

温度

1W

红外线测温仪

〇

≤80º

振动

1W

测振仪

〇

≤0.08mm

噪音

1W

听针

〇

无异常声音

油位

1W

目视

△

在两条油位线之间

4

液压夹轨器

工作情况

1W

目视

〇

工作灵活可靠,油泵有无漏油和震动,各转动部位轴销无卡涩现象

工作状态钳口开度应该大于5mm。

夹轨器无回缩现象

设备点检标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

—回转机构

状态

标记

〇运转中点检

△停止中点检

日期代码

年Y月M周W日D

序号

点检部位

点检内容

点检

周期

点检方法

点检

状态

点检标准

责任部门

1

回转减速机

温度

1W

红外线测温仪

〇

≤80º

振动

1W

测振仪

〇

≤0.08mm

噪音

1W

听针

〇

无异常声音

油位

1W

目视

△

在两条油位线之间

渗漏

1W

目视

〇

没有渗漏

加长轴

1W

目视

△

螺栓无松动、脱落,齿轮无裂纹、起皮、脱皮断裂现象

2

制动器

声音

1W

耳听

〇

无异常声音

异味

1W

闻

〇

无异味

制动轮及闸瓦

1M

目视

△

间隙0.7mm~0.8mm;表面不沾油;磨损超过原闸瓦的三分之一应调整

液压推杆有无漏油

1M

目视

〇

无渗漏

3

限矩联轴器

温度

1W

红外线测温仪

〇

≤80º

声音

1W

耳听

〇

无异音

渗漏

1W

目视

〇

无渗漏

4

润滑泵

油量

1M

目视

〇

油位镜中间

设备点检标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

—尾车

状态

标记

〇运转中点检

△停止中点检

日期代码

年Y月M周W日D

序号

点检部位

点检内容

点检

周期

点检方法

点检

状态

点检标准

责任部门

1

加轨装置

声音

1W

耳听

〇

无异常声音

运行

1W

目视

〇

灵活行走无异音

夹钳

1W

目视

〇

无脱落

2

滚筒

声音

1W

耳听

〇

无异音

轴承温度

1W

红外线测温仪

〇

≤80º

轴承座有无损坏、螺栓是否松动

1W

目视

〇

无损坏,螺栓紧固

滚筒表面有无粘附物

1D

目视

〇

不允许有粘附物

3

托辊

声音

1D

耳听

〇

无异音

托辊有无脱落或缺损

1W

目视

〇

无脱落或缺损

有无卡死

1W

目视

〇

不允许长时间卡死

空载托辊有无物料粘附

1W

目视

〇

无物料粘附

自动调心托辊转动是否灵活

1W

目视

〇

转动灵活

缓冲托辊有无损伤

1M

目视

△

无磨伤

4

清扫器

有无异常声音和振动

1D

耳听

〇

无异音和振动

与胶带的接触情况

1W

目视

〇

均匀接触,长度≥85%,间隙不超过2mm

设备点检标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

—悬臂皮带机

状态

标记

〇运转中点检

△停止中点检

日期代码

年Y月M周W日D

序号

点检部位

点检内容

点检

周期

点检方法

点检

状态

点检标准

责任部门

1

皮带减速机

温度

1D

红外线测温仪

〇

≤80º

振动

1W

测振仪

〇

≤0.08mm

噪音

1D

听针

〇

无异常声音

油位

1M

目视

△

在两条油位线之间

渗漏

1D

目视

〇

无渗漏

2

制动器

声音

1W

耳听

〇

无异音

异味

1W

闻

〇

无异味

制动轮及闸瓦

1M

目视

〇

间隙0.7mm~0.8mm;表面不沾油;磨损超过原闸瓦的三分之一应调整

3

液力偶合器

温度

1W

红外线测温仪

〇

≤80º

声音

1W

耳听

〇

无异常杂音

渗漏

1W

目视

〇

无渗漏

4

输送皮带

皮带是否跑偏

1W

目视

〇

跑偏量不超出托辊和滚筒的边缘

有无纵向划伤磨损痕迹

1W

目视

〇

无明显划痕

硫化接头有无异常损伤

1W

目视

△

无损伤

皮带表面有无新裂纹或层间剥离

1W

目视

△

无裂纹或层间剥离

有无露芯断芯

1W

目视

△

无露芯断芯

5

滚筒

声音

1W

耳听

〇

无异音

轴承温度

1W

红外线测温仪

〇

≤80º

轴承座螺栓

1M

目视

〇

轴承座无裂纹,螺栓紧固

滚筒表面有无粘附物

1W

目视

〇

不允许有粘附物

6

导料槽

与皮带密封

1D

目视

〇

无漏粉

挡煤皮子

1M

目视

△

无严重磨损

个插板紧固

7

液压系统

油箱油位

1D

目视

△

视窗中线

油缸的工作情况

1D

目视

〇

工作到位

设备点检标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

—俯仰

状态

标记

〇运转中点检

△停止中点检

日期代码

年Y月M周W日D

序号

点检部位

点检内容

点检

周期

点检方法

点检

状态

点检标准

责任部门

1

液压油站

工作压力

1W

目视

〇

≤工作压力≤14Mpa

振动

1W

测振仪

〇

≤0.08mm

噪音

1W

听针

〇

无异常声音

油箱油位

1W

目视

△

在两条油位线之间

有无渗漏油

1W

目视

〇

无渗漏油

2

俯仰油泵

振动

1W

测振仪

〇

≤0.08mm

声音

1W

耳听

〇

无异常杂音

渗漏

1W

目视

〇

无渗漏

3

俯仰油缸

活塞杆

1W

目视

〇

镀铬层无脱落现象,无锈蚀、沟痕;

声音

1W

耳听

〇

无异常杂音

渗漏

1W

目视

〇

无渗漏油

设备点检标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

—斗轮及传动

状态

标记

〇运转中点检

△停止中点检

日期代码

年Y月M周W日D

序号

点检部位

点检内容

点检

周期

点检方法

点检

状态

点检标准

责任部门

1

斗轮减速机

温度

1W

红外线测温仪

〇

≤80º

振动

1W

测振仪

〇

≤0.08mm

噪音

1W

听针

〇

无异常声音

油位

1W

目视

△

在两条油位线之间

润滑油泵

1W

目视

〇

螺栓无松动,个管道接头无渗油

2

液力偶合器

温度

1W

红外线测温仪

〇

≤90º

声音

1W

耳听

〇

无异常杂音

渗漏

1W

目视

〇

无渗漏

设备维修技术标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

序号

项目

检查方法

维修标准

备注

1

减速箱壳体及端盖

目视、手感

壳体结合面平整,无凹凸、沟槽、裂纹等缺陷;组装后应无卸漏

2

减速箱各轴

目视、测量

无明显磨损、无裂纹

每次检修时

3

减速箱各齿轮

目视、测量

各高速齿轮磨损不得超过其齿轮节圆圆周上齿厚的10%,其它齿轮磨损不得超过其齿轮节圆圆周上齿厚的20%;斜齿轮啮合面在齿长80%以上,齿高40%以上;伞齿的啮合面在齿长的50%以上,齿高40%以上

每次检修时

4

各轴承

目视、测量

内外圈及滚道表面应光滑,无裂纹、剥皮等缺陷;转动时无异音;轴承内外圈的轴向间隙、及轴承的游隙应符合设计要求

定期工作加油时

5

各油封

目视

应完整,无老化龟裂等缺陷;与轴的配合尺寸为0.2mm;组装后不得漏油

6

键

目视、测量

平正、光滑,无麻点,无变形与轴和孔的键槽的配合符合设计要求

7

油尺或油位计

目视

油位显示准确、清晰

8

制动器框架

目视

各支点转动良好;框架无弯曲变形;无腐蚀、无损伤、开裂

9

制动弹簧

目视

无腐蚀、无裂纹、无断裂;弹性良好

10

制动瓦

目视

最小厚度2mm中部厚度2/2.5(制动轮直径100mm),3/4(制动轮直径200mm),4/5(制动轮直径200mm);制动瓦与制动鼓之间间隙在0.7mm~0.8mm之间

安装2-37

11

制动鼓

目视、测量

无麻点、起皮、凹凸等缺陷;磨损≤2mm

12

液力偶合器壳体

目视

无裂纹、变形,结合面光滑平整、无损伤

13

液力偶合器机械密封

目视

动环和静环间摩擦面光滑,无麻点条痕;

不渗油;

无严重磨损

14

液力偶合器叶片

目视

叶片完整,无裂痕、变形

15

易熔塞

目视

完整、无变形无损伤;

结合面平整;

紧固扭矩为8kg/m;

易熔塞修复按设备提供的修复工艺要求;

无渗漏

16

液力偶合器与电机的联接

百分表

同轴度、平行度≤0.08mm

17

弹性块

无损伤

18

油量

按设备提供的方法加油

19

柱销联轴器

卡尺

柱销无严重磨损

柱销与孔的配合间隙0.5mm

平面、外圆无凹凸;

螺孔无明显磨损

20

皮带胶接

目视

胶带的上下接口粘接面在95%以上,接口平整,边缘整齐;

皮带表面平整,没有凸凹、破裂、气泡、脱层、夹层现象,硫化良好,没有过硫和欠硫现象;

总长度合理,既不打滑,又不使驱动由于皮带张紧过大而过载;

没有局部和永久跑偏现象;

21

滚筒

目视

胶层沟槽磨掉80%时;局部磨至漏出钢筒时,重新包胶;滚筒体无裂纹、破损

22

滚筒轴

最大弯曲度≤1/1000,轴的椭圆度≤1/1000轴径;轴的锥度≤1.5/1000;轴颈损伤深度≤0.15mm;

23

托辊

听、看

转动灵活无杂音;

磨损量≤2/3;

24

落煤管及导料槽

目视

管壁厚磨损量≤60%,无堵煤和漏煤现象

衬板磨损至连接螺栓露出时,更换衬板

衬板螺栓紧固无松动

挡煤皮子磨损至极限更换

连结处不允许跑粉尘

25

清扫器

目视

与胶带的接触均匀,长度85%;

高分子材料的磨损量至可调节极限

26

机架

目视

无异常振动

无严重变形,机架中心线偏斜≤0.5‰其长度,全长≤2‰设计尺寸

机架的纵向起伏不平度≤10mm

无开焊、螺丝无松动、脱落

27

主动、从动车轮组各轴承

目视、测量

轴承完好无损,间隙符合设计要求

28

车轮

目视、测量

轮缘磨损小于原厚度的50%,车轮外径磨损小2%的轮径;轮对运转时与其它部件不摩擦,各车轮直线偏差≤2mm。

29

回转齿轮

目视

各紧固件无松动;

无裂纹、断裂,无脱皮啃齿

31

小齿轮

测量

键配合符合技术要求

与大齿轮接触面积在齿高方向≥30%,在齿长方向上≥40%,齿侧间隙为1.5mm~2mm,齿顶间隙为6.25mm

?

32

传动套轴

测量

两端轴承应保证0.2mm~0.3mm间隙,轴与轴承的配合符合设计要求

两端应留有10mm间隙

33

转台

回转速度符合要求

换向灵活,冲击力小

34

斗子

目视

磨损极限是不漏煤

斗齿磨损≤1/2

35

溜煤板

磨损极限为不超过原厚度的30%

36

液压油缸

目视

缸体的筒壁应无锈斑、沟槽、裂纹,粗糙度≤0.4

油缸的油封必须完好,不得有卸漏

缸盖的紧固螺栓应完整无损,紧力要均匀

37

活塞

目视、测量

活塞杆的弯曲度应<0.03/500;

主要工作面的粗糙度≤0.4

镀层无脱落、锈斑、沟痕

各活塞的卸油孔必须畅通,外径对内孔的振摆应小于外径公差的1/2

活塞的外露部分的防尘套应完整无损

活塞组件一定要紧牢固

38

导向套

塞尺

粗糙度为0.8

活塞杆与轴套之间的间隙0.04mm~0.11mm之间

39

骨架密封

目视

不得有裂纹及纵向沟槽

磨损量≤1mm

骨架密封与缸体的紧力不可过大,一皮碗套在压盖上能用力推入缸筒为宜

设备维修作业标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

作业名称

解体大修

使

用

工

器

具

吊车16T1台

吊链5T2个,2T2个。

千斤100T4个;32T2个

拔轮器

手锤2磅2把

大锤5磅1把

铜棒Φ40×4001个

力矩扳手一套

游标卡尺0~300mm1把

钢板尺500mm1把

水平仪

千分尺100~125mm1把

百分表

塞尺

内外卡钳

火焊

电焊

其它常用工具

作

业

条

件

热机工作票

检修场地干净,

工器量具准备齐全

技术资料到位

各工种技术人员到位

至少有一名对设备的结构原理清楚且具有丰富的检修经验的专业技术人员或老师傅

进行安全技术交底

作业作业指导书

作业安全注意事项

拿到热力工作票后确认安全措施已执行方可施工

高空作业,系安全带

在皮带上作业,注意保护皮带,皮带上

铺铁皮

注意防火,正常工作

注意高空坠物

搭设工作平台

起重设备安全可靠

工

艺

流

程

解体前准备工作—→行走机构解体、检修—→回转机构解体(不包括、检修—→斗轮装置解体、检修—→悬臂皮带机解体、检修—→液压系统解体、检修—→中心料斗解体、检修—→金属架构解体、检修—→尾车解体、检修—→电缆卷筒解体、检修—→喷水系统解体检修—→整体检查—→调试运行—→工作结束

设备维修作业标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

作业名称

行走机构大修

序号

作业步骤

工作内容

1

解体前的准备工作

拿到有效的热力工作票

安全技术交底

工器量具准备齐全,且质量可靠,特别是起重工具确保安全可靠

备品备件基本齐全

清洗剂等其它需用的消耗性材料

2

减速机的解体检修试运行

减速器的解体:

做好标记,拆轴承端盖;拆箱体上盖;吊出齿轮轴

减速器的检修:

齿轮;齿轮轴;轴承的清洗及更换;箱体;密封

减速器的组装:

将各零部件清洗干净;吊起齿轮,装好轴承外套和轴承端盖,平稳就位,不得伤到齿轮和轴承;按印记装好轴承端盖,并按要求调整轴承位置;检查齿轮的装配质量,用塞尺测量啮合间隙,使径跳和中心距在规定的范围;在箱体结合面和轴承外圆上,用压铅丝法测量轴承紧力;最后将联轴器半轴装在减速器输出轴上;按厂家提供的牌号,数量加注润滑油

减速器的试运:

组装后,仔细检查,然后试运行2小时

3

收缩盘联轴器的解体检修

收缩盘联轴器的拆卸:

拆卸前要充分理解各件构造、操作方式拆卸、组装时不要损伤部件。

收缩盘联轴器的检修:

减速器空心轴,中间轴,收缩环套。

收缩盘联轴器的组装:

组装时按拆卸相反顺序进行,组装时要充分注意不要混入灰尘和异物;并涂油脂。

在减速器空心轴套到中间轴上之前,必须仔细用酒精或丙酮清洗轴的外径心轴内径,并保证连接面无任何润滑剂。

收缩环套到空心轴外表面之前必须清洗表面,并涂上一层薄润滑油面。

收缩盘准确地安装在减速机空心轴头后既可拧紧3-4个等距的螺栓,拧紧时要保证两个法兰盘相平行,随后用手拧紧其余的螺栓。

使用力矩扳手顺时针或逆时针均匀地拧紧所有螺栓,每个螺栓每次拧90º,直到每个螺栓的拧紧力矩达到减速器说明书的要求。

4

行走车轮组解体检修

车轮组的解体:

用千斤顶起车体,将车轮组拆卸下来

车轮组的检修:

行走轮、轴、轴承、轴承座、传动齿轮的清洗、检修或更换

车轮组的组装:

6

润滑系统的解体检修

油管及滤网的清洗检修或更换

7

轨道的检修

检查基础及轨道,测量并调整两轨道的水平读、中心距及坡度,检查紧固螺栓

8

行走机构的回装

将整个行走机构按拆卸的相反顺序回装,检查各紧固部位是否联结可靠

设备维修作业标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

作业名称

回转机构大修

序号

作业步骤

工作内容

1

解体前的准备工作

拿到有效的热力工作票

安全技术交底

工器量具准备齐全,且质量可靠,特别是起重工具确保安全可靠

备品备件基本齐全

清洗剂等其它需用的消耗性材料

2

减速机的解体检修试运行

减速机的解体:

做好标记,拆除电机,拆轴承端盖;拆箱体上盖,将齿轮取出;

减速机的检修:

齿轮;齿轮轴;轴承的清洗及更换;箱体;密封

减速机的组装:

将各零部件清洗干净;吊起齿轮,装好轴承外套和轴承端盖,平稳就位,不得伤到齿轮和轴承;按印记装好轴承端盖,并按要求调整轴承位置;检查齿轮的装配质量,用压铅丝法测量啮合间隙,使各个齿轮在规定的范围;在箱体结合面和轴承外圆上,用压铅丝法测量轴承紧力;最后将联轴器半轴装在减速器输出轴上;按厂家提供的牌号,数量加注润滑油

减速器的试运:

组装后,仔细检查,然后试运行2小时

3

限力矩联轴器的解体检修

联轴器的拆卸:

卸下电动机轴端的挡板,沿轴向拉出联轴器半体;在减速器输入轴上半体用拉码拔下来

联轴器的检修:

限力矩半体检修和更换;制动轮半体检修和更换;半轴的检测裂纹及缺陷;平键检修和更换。

联轴器的组装:

组装按与拆卸顺序相反进行。

4

推力向心交叉滚子轴承的检修

齿圈、轮齿上的旧润滑油的清理及更换新润滑油

检查内、外圈紧固螺栓,紧固或更换

检查轴承整体与转盘的紧固螺栓,紧固或更换

设备维修作业标准

编号:

002

KKS编码

设备名称

斗轮堆取料机

作业名称

斗轮传动机构大修

序号

作业步骤

工作内容

1

解体前的准备工作

三方确认,拿到有效的热力工作票

安全技术交底

工器量具准备齐全,且质量可靠,特别是起重工具确保安全可靠

备品备件基本齐全

清洗剂等其它需用的消耗性材料

为使拆卸头部斗轮及斗轮传动装置时,不致使设备上部机构失衡,必须将前臂架用钢丝绳与轨道止挡器锁定,然后才能进行拆卸作业。

2

减速机的解体检修试运行

减速器的解体:

做好标记,拆轴承端盖;拆箱体上盖;吊出齿轮轴

减速器的检修:

齿轮;齿轮轴;轴承的清洗及更换;箱体;密封

减速器的组装:

将各零部件清洗干净;吊起齿轮,装好轴承外套和轴承端盖,平稳就位,不得伤到齿轮和轴承;按印记装好轴承端盖,并按要求调整轴承位置;检查齿轮的装配质量,用塞尺测量啮合间隙,使径跳和中心距在规定的范围;在箱体结合面和轴承外圆上,用压铅丝法测量轴承紧力;最后将联轴器半轴装在减速器输出轴上;按厂家提供的牌号,数量加注润滑油

减速器的试运:

组装后,仔细检查,然后试运行2小时

3

斗轮系统的解体检修

斗轮系统的拆卸:

卸下斗轮力矩限制装置,松开输出轴上的连接涨套螺栓,并使涨套沿锥面退出,在用扳手松开并取下底座紧固件后,将减速器从斗轮轴上用自制工具、千斤顶拔下来,吊运至检修场地;用起重机吊住斗轮体,松开轴上的连接涨套螺栓并使涨套沿锥面退出,将斗体从斗轮轴上用自制工具、千斤顶拔下来,吊运至检修场地;

斗轮系统的检修:

轴体,轴承,轴承座的清洗及更换。

斗轮系统的组装:

组装时不要损伤部件;组装按拆卸相反顺序进行,组装时要充分注意不要混入灰尘和异物,并涂以油质。

注:

Ⅰ在斗轮轴上组装减速器,必须按下列工艺进行:

a胀套在未套于轴径上之前,切勿拧紧锁紧螺钉。

B在减速器空心轴套到中间轴或斗轮上之前必须仔细用酒精或丙酮清洗轴的外径及空轴内径,保证连接面无任何润滑剂。

胀套套到空心轴外表面之前,必须仔细清洗表面,并涂上一层薄润滑油。

C胀套准确的安装在减速器空心轴头上之后,即可用手3~4个等间距的螺栓,拧紧时要保证两个法兰盘相互平行,随后用手拧紧所有螺栓。

D使用力矩扳手一次均匀的拧紧所有螺栓,每个螺栓每次约拧紧90°,一直达到规定的扭矩。

在拧紧最后一周时,扭矩增加5%。

Ⅱ连接轮体与斗轮轴,必须按下诉工艺进行:

a在安装斗轮轮体之前,必须仔细的用酒精或丙酮清洗斗轮轴的外径及斗轮减速器输出轴内孔,并保证连接面上无任何润滑剂或其他杂物,胀套安装前必须清洗该表面。

B用力矩矩扳手顺时针或逆时针均匀地拧紧所有螺栓,每个螺栓每次约拧紧90度,一直达到每个螺栓的拧紧力矩达到减速器说明书要求。

组装完毕后,应进行空负荷试运转,正常后重载调试。

4

液力偶合器的解体检修

液力偶合器的检修:

壳体、叶片、易熔塞的检修或更换;机械密封、轴承的清洗检查或更换

5

斗轮体

斗轮体的检修:

斗轮传动轴、的检修或更换;各部轴承的清晰检查或更换;斗轮体、斗子、斗齿的检修或更换;

注:

拆装斗子之前,为避免不平衡造成斗子转动,首先将斗轮体固定。

6

溜煤板

溜煤板的检修或更换

设备维修作业标准

编号:

002

KS编码

设备名称

斗轮堆取料机

作业名称

悬臂皮带机大修

序号

作业步骤

工作内容

1

解体前的准备工作

三方确认,拿到有效的热力工作票

安全技术交底

工器量具准备齐全,且质量可靠,特别是起重工具确保安全可靠

备品备件基本齐全

清洗剂等其它需用的消耗性材料

2

减速机的解体检修试运行

减速器的解体:

做好标记,拆轴承端盖;拆箱体上盖;吊出齿轮轴

减速器的检修:

齿轮;齿轮轴;轴承的清洗及更换;箱体;密封

减速器的组装:

将各零部件清洗干净;吊起齿轮,装好轴承外套和轴承端盖,平稳就位,不得伤到齿轮和轴承;按印记装好轴承端盖,并按要