锅炉安装焊接施工工艺标准.docx

《锅炉安装焊接施工工艺标准.docx》由会员分享,可在线阅读,更多相关《锅炉安装焊接施工工艺标准.docx(25页珍藏版)》请在冰豆网上搜索。

锅炉安装焊接施工工艺标准

锅炉安装焊接施工工艺标准

1适用范围

本标准适用于工业锅炉受热面管子、管束、锅筒与管子、集箱与管子、锅炉本体管道、异种钢接头和锅炉钢结构的焊接及返修工程。

2施工准备

2.1材料

2.1.1钢材必须符合国家标准或部颁标准。

2.1.2根据焊接母材的钢号,正确选择相应的焊接材料。

2.1.3焊条和焊丝的牌号和直径,钨极的类型、牌号和直径,保护气体的名称和种类应符合焊接工艺评定的要求,并有相应的合格证或质量证明书。

2.2机具、设备

2.2.1设备:

氩弧焊焊接设备、交直流电焊机、气焊设备、热处理设备、射线探伤设备、超声波探伤设备、磁粉探伤设备、烘干箱角、磨机、碳弧气刨等。

2.2.2机具:

焊缝检测尺、保温筒等。

2.3作业条件

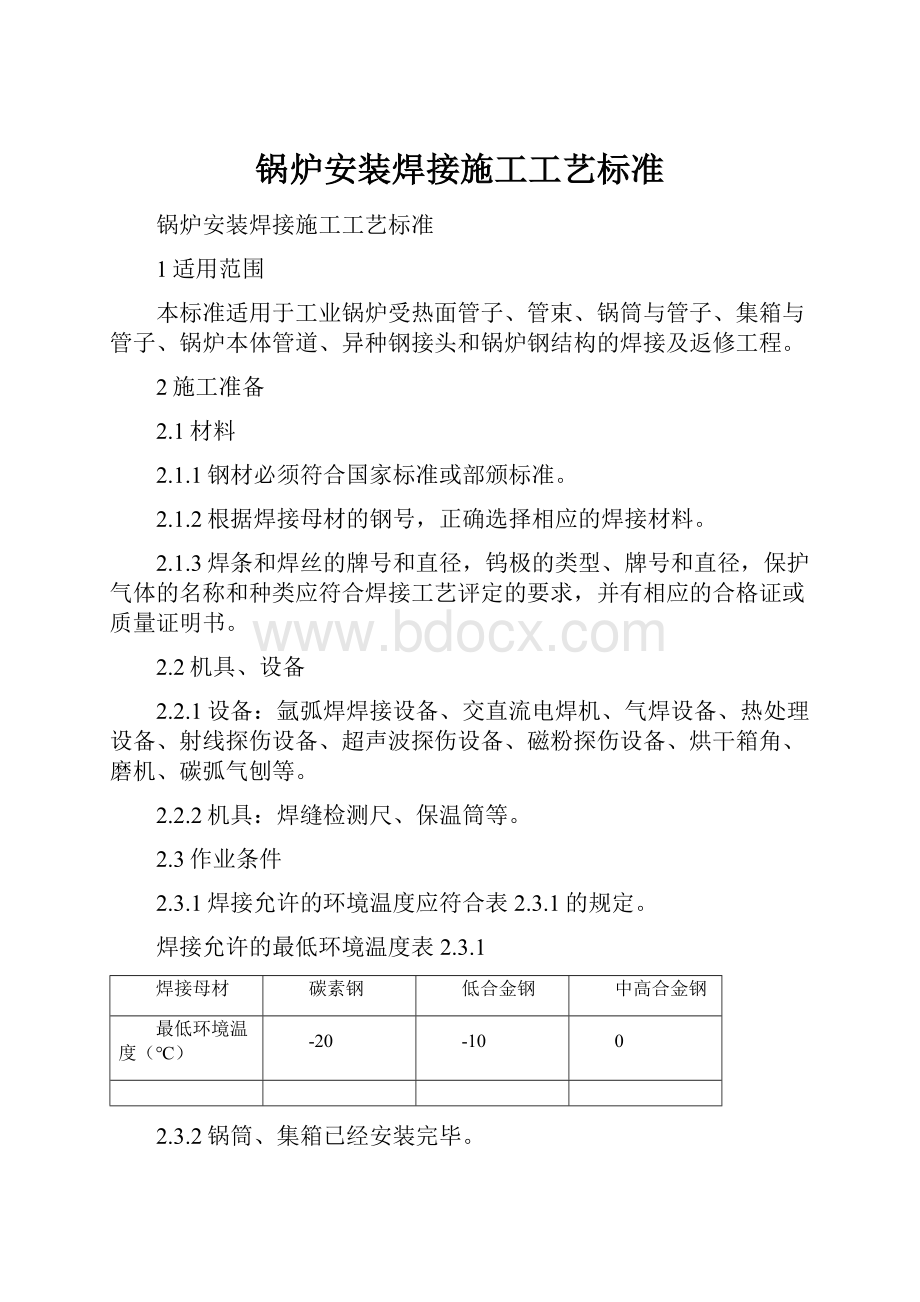

2.3.1焊接允许的环境温度应符合表2.3.1的规定。

焊接允许的最低环境温度表2.3.1

焊接母材

碳素钢

低合金钢

中高合金钢

最低环境温度(℃)

-20

-10

0

2.3.2锅筒、集箱已经安装完毕。

2.4技术准备

2.4.1参加作业的施焊焊工,必须持有与所焊项目相对应的焊工考试合格证,必要时尚需做焊接试件,以验证其技术状况是否合乎要求。

2.4.2根据焊接项目,编制有针对性的焊接工艺指导书,并按其规定焊接工艺试件后,经检验后作出焊接工艺评定,以验证焊接工艺指导书是否合适。

2.4.3及时对施工人员进行技术交底,对于有危险性的施工项目需要进行技术安全交底。

3操作工艺

3.1钢结构的焊接

钢架、平台、扶手、拉杆等钢结构的焊接应采取以下工艺措施。

3.1.1确认组对装配质量符合要求,首先进行组件点固焊,点固焊长度宜为20~30mm,且牢固。

3.1.2全部组件点固焊后,应复查组件几何尺寸无误后方可正式焊接。

3.1.3为了保证焊透,厚度超过8mm的对接接头要开V型或K型坡口进行焊接,并应满足焊缝加强高度和焊脚高度要求。

3.1.4焊接时应采取对称、跳焊,分段退焊等方法,以控制焊接引起组件变形。

3.1.5焊缝末端收弧时,应将熔池填满。

3.1.6多层焊,焊接下一层之前要认真清除熔渣。

3.1.7多层多道焊,邻间焊道接头要错开,严禁重合。

3.2锅炉受热面管子及管道的焊接

水冷壁、对流管束、过热器、省煤器管子的对接焊口,管子与集箱、锅筒或其管座的对接焊口,锅炉管道对接焊口,焊接时应采取以下工艺措施。

3.2.1对口要求

锅炉管子一般为V型坡口,单侧为30°~35°。

对口时要根据焊接方法不同留有1~2mm的钝边和1~3mm的间隙。

对口要齐平,管子、管道的外壁错口值不得超过以下规定:

(1)锅炉受热面管子:

≤10%壁厚,不超过1mm;

(2)其它管道:

≤10%壁厚,不超过4mm。

焊接管口的端面倾斜度应符合表的规定。

管子公称直径

≤60

60~108

108~159

>159

端面倾斜度

≤0.5

≤0.6

≤1.5

≤2

管子对口前应将坡口表面及内外壁10~15mm范围内的油、锈、漆、垢等清除干净,并打磨出金属光泽。

3.2.2焊接要求

管子焊接时,管内不得有穿堂风。

点固焊时,其焊接材料、焊接工艺、焊工资质应与正式施焊时相同。

在对口根部点固焊时,焊后应检查各焊点质量,如有缺陷应立即清除,重新点焊。

管子一端为焊接,另一端为胀接时,应先焊后胀。

管子一端与集箱管座对接,另一端插入锅筒焊接,一般应先焊集箱对接焊口。

管子与两集箱管座对口焊接,一般应由一端焊口依次焊完再焊另一端。

水冷壁和对流管束排管与锅筒焊接,应先焊两个边缘的基准管,以保证管排与锅筒的相对尺寸。

焊接时应从中间向两侧焊或采用跳焊、对称焊,防止锅筒产生位移。

多层多道焊缝焊接时,应逐层清除焊渣,仔细检查,发现缺陷必须消除,方可焊接次层,直至完成。

多层多道焊的接头应错开,不得重合。

直径大于194mm的管子和锅炉密集排管(管子间距≤30mm)的对接焊口,宜采取二人对称焊,以减少焊接变形和接头缺陷。

焊接过程应连续完成,若因故被迫中断,再焊时,应仔细检查确认无裂纹后,方可按工艺要求继续施焊。

施焊中应特别注意收弧质量,收弧时应将熔池填满。

管子对接焊缝均为单面焊,要求做到双面成型,焊缝与母材应圆滑过渡。

由于焊接可能在焊口处引起折弯,其折弯度应用直尺检查,在距焊缝200mm处间隙不应大于1mm。

对质量要求高的焊缝,推荐采用氩弧焊或氩弧焊打底、普通焊填充盖面的方法,以保证焊缝根部成型良好。

额定蒸汽压力大于或等于9.8MPa的锅炉,锅筒和集箱上管接头的组合焊缝以及管子和管件的手工焊对接接头,应采用氩弧焊打底焊接。

采用钨极氩弧焊打底的根层焊缝,经检查合格后,应及时进行次层焊缝的焊接,以防产生裂纹。

焊口焊完后应进行清理,自检合格后,在焊缝附近打上焊工本人的代号钢印。

3.2.3焊口返修

焊接接头有超过标准的缺陷时,可采取挖补方式返修。

但同一位置上的挖补次数一般不得超过三次,中、高合金钢不超过二次。

并应遵守以下规定:

彻底清除缺陷。

制订具体的补焊措施并按工艺要求进行。

需进行热处理的焊接接头,返修后重做热处理。

3.2.4焊前预热

焊前预热温度应根据钢材的淬硬性、焊件厚度、结构刚性、可焊性等因素综合确定。

常用管材焊前预热温度见下表。

钢种

公称壁厚(mm)

预热温度(℃)

c(含碳量≤35%的碳素钢)

≥26

100~200

C—Mn(16Mn)

Mn—V(15MnV)

0.5Cr—0.5Mo(12CrMo)

≥15

150~200

1Cr—0.5Mo(15CrMo)

≥10

150~200

1Cr—0.5Mo—V(12CrMoV)

1.5Cr—1Mo—V(15Cr1Mo1V)

2Cr—0.5Mo—VW(12Cr2MoWV)

2.25Cr—0.5Mo(12Cr2Mo)

3Cr—1Mo—VTi(12Cr2MoVSiTiB)

≥6

250~350

注:

1当采用钨极氩弧焊打底时,可按下限温度降低50℃。

2当管子外径大于219mm或壁厚大于或等于20mm时,采用电加热法预热。

壁厚大于或等于6mm的合金钢管子在负温下焊接时,预热温度可按表规定值提高20~50℃。

壁厚小于6mm的合金钢管子及壁厚大于15mm的碳素钢管子在负温下焊接时,也应适当预热。

预热宽度从对口中心开始,每侧不少于焊件厚度的三倍。

施焊过程中,层间温度不低于规定的预热温度的下限,且不高于400℃

3.2.5焊后热处理

下列焊接接头焊后应进行热处理:

(1)壁厚大于30mm的碳素钢管子与管件;

(2)耐热钢管子与管子(第条规定的内容除外)

凡采用氩弧焊或低氢型焊条,焊前预热和焊后适当缓冷的下列焊口可免做热处理。

(1)壁厚≤10mm,管径≤108mm的15CrMo、12Cr2Mo钢管子;

(2)壁厚≤8mm,管径≤108mm的12CrMoV钢管子;

(3)壁厚≤6mm,管径≤63mm的12Cr2MoWVB钢管子。

常用钢材的焊后热处理温度见表。

钢种

钢号

公称壁厚δ(mm)

保温温度(℃)

保温

时间

电弧焊

电渣焊、气焊

碳素钢

A3、A3F、10、20、20g、20G

>30

600~650回火

900~960正火

600~650回火

δ≤50mm时取0.04δ小时,但不少于15分钟。

δ>50mm时取(150+δ)/100小时。

St45.8、SB42、SB46、SB49

520~580回火

870~900正火

520~580回火

低合金结构钢

12Mng16Mn,16Mng

≥20

550~600回火

900~930正火

550~600回火

19Mn6

520~580回火

900~930正火

520~580回火

15MnVg

600~650回火

940~980正火600~650回火

SA106、SA299

900~960正火540~580回火

20MnMo、13MnNiMoNbg

13MnNiMo54

570~650回火

910~940正火610~630回火

耐

热

钢

12CrMo、15CrMo、20CrMo

13CrMoV42、SA335P12

>10

650~700回火

890~950正火600~680回火

取0.04δ小时但不少于15分钟

12CrMoV、10CrMo910

SA335P22

>6

12Cr2MoWVTiB

任意厚度

750~780回火

1000~1090正火

750~780回火

12Cr3MoVSiTiB

730~760回火

1040~1090正火

730~760回火

SA213T91、STBA24

STBA25、STBA26

570~650回火

热处理的方法

(1)工频感应加热

1—管子;2—电缆;3—石棉布(绳);4—焊缝

工频感应加热的原理是利用电磁感应使管子金属产生涡流而发热。

热处理时,先在管子上包上几层石棉布或石棉绳,然后绕上软电缆或装上可拆式的铜片加热器,匝间固定并绝缘后,即可通电。

导线的截面及匝数通过计算求得,使用的电功率、电流数值可根据管子直径的大小及壁厚而定。

二次电压不超过65V,一般采用电焊机并联,匝数为20匝左右。

图为工频感应加热装置。

感应加热法沿厚度方向加热比较均匀,适用于低温退火。

(2)电阻加热

利用电阻丝通电后产生的幅射热对焊件进行加热。

图为电阻加热装置,它由两半片组成,电阻丝固定在每半片的轻质耐热材料上。

加热时将两半片合在管子焊缝上,固定后即可通电。

这种方法的加热温度很高,可进行高温退火。

图3.2.5.4-2电阻加热装置

1—管子;2—电阻丝(或硅碳棒);3—炉体;4—固定炉体的吊环;5—接线螺丝;6—轻质耐火材料

(3)煤气加热

利用煤气(或混合气体)火焰进行加热。

加热器由一般钢管做成,管上钻有小孔,煤气从小孔中喷出,点燃后即可加热,如图所示。

一般用于低温退火。

(4)氧—乙炔焰加热

一般小直径管的焊缝(Φ108mm以下),可以使用大号焊炬加热。

1—火焰;2—加热工件;3—环形喷火器

4质量标准

4.1焊接接头分类检验的项目、范围及数量,按表4.1进行。

焊接接头分类检验的项目范围及数量表4.1

焊接接头类别

范围

检验方法及比例(%)

外观

射线

超声

硬

度①

光谱

割样②

/代样

自检

专检

Ⅰ

工作压力大于或等于9.81MPa的锅炉的受热面管子

100

100

50

5

10

0.5

外径大于159mm或壁厚大于20mm,工作压力大于9.81MPa的锅炉本体范围内的管子及管道

100

100

100

100

100

—

外径大于159mm,工作温度高于450℃的蒸汽管道

100

100

100

100

100

—

工作压力大于8MPa的汽、水、油、气管道

100

100

50

100

100

—

工作温度大于300℃且不大于450℃的汽水管道及管件

100

50

50

100

100

—

工作压力力0.1~1.6MPa的压力容器

100

50

50

100

100

—

Ⅱ

工作压力小于9.81MPa的锅炉的受热面管子

100

25

25

5

—

0.5

工作温度高于150℃且不高于300℃的蒸汽管道及管件

100

25

5

100

—

—

工作压力为4~8MPa的汽、水、油、气管道

100

25

5

100

—

—

工作压力大于1.6MPa且小于4MPa的汽、水、油、气管道

100

25

5

—

—

—

承受静载荷的钢结构

100

25

③

—

—

—

Ⅲ

工作压力为0.1~1.6MPa的汽、水、油、气管道

100

25

1

—

—

—

烟、风、煤、粉、灰等管道及附件

100

25

④

—

—

—

非承压结构及密封结构

100

10

—

—

—

—

一般支撑结构(设备支撑、梯子、平台、拉杆等)

100

10

—

—

—

—

外径小于76mm的锅炉水压范围外的疏水、放水、排污、取样管子

100

100

—

—

—

—

注:

①经焊接工艺评定,且具有与作业指导书规定相符的热处理自动记录曲线图的焊接接头,可免去硬度测定。

②经焊接工艺评定,且按作业指导书施焊的锅炉受热面管焊接接头,可免作割样检查。

③钢结构的无损探伤方法及比例按设计要求进行。

④烟、风、煤、粉、灰管道应做100%的渗油检查。

4.2焊缝外观检查

4.2.1外观检查不合格的焊缝,不允许进行其它项目检查。

4.2.2锅炉受压元件的全部焊缝(包括非受压元件与受压元件的连接焊缝)应进行外观检查,表面质量应符合如下要求:

焊缝外形尺寸应符合设计图样和工艺文件的规定,焊缝高度不低于母材表面,焊缝与母材应平滑过渡;

焊缝及其热影响区表面无裂纹、夹渣、弧坑和气孔;

4.3焊缝无损探伤

4.3.1需做热处理的焊接接头,应在热处理后进行无损探伤。

4.3.2无损探伤人员应按劳动部颁发的《锅炉压力容器无损检测人员资格考核规则》考核,取得资格证书,可承担与考试合格的种类和技术等级相应的无损探伤工作。

4.3.3集箱、管子、管道和其他管件的环焊缝(受热面管子接触焊除外),射线或超声波探伤的数量规定如下:

当管子外径大于159mm,或壁厚大于或等于20mm时,每条焊缝应进行100%探伤。

工作压力大于或等于9.8MPa的管子,其外径小于或等于159mm时,至少为接头数的25%。

工作压力大于或等于3.8MPa但小于9.8MPa的管子,其外径小于或等于159mm时,至少为接头数的25%。

工作压力大于或等于0.10MPa但小于3.8MPa的管子,其外径小于或等于159mm时,至少抽查接头数的10%。

4.3.4额定蒸汽压力大于或等于3.8MPa的锅炉,集中下降管的角接接头应进行100%射线或超声波探伤。

4.3.5对接接头的射线探伤应按GB3323《钢熔化焊对接接头射线照相和质量分级》的规定执行。

射线照相的质量要求不应低于AB级。

额定蒸汽压力大于0.1MPa的锅炉,对接接头的质量不低于?

?

级为合格;额定蒸汽压力小于或等于0.1MPa的锅炉。

对接接头的质量不低于?

?

?

级为合格。

4.3.6管子和管道的对接接头超声波探伤可按SDJ67《电力建设施工及验收技术规范(管道焊缝超声波检验篇)》的规定进行。

采用超声波探伤时,对接接头的质量不低于?

级为合格。

4.3.7集中下降管的角接接头的超声波探伤可按JB3144《锅炉大口径管座角焊缝超声波探伤》的规定执行。

4.3.8焊缝用超声波和射线两种方法进行探伤时,按各自标准均合格者,方可认为焊缝探伤合格。

4.3.9经过部分射线或超声波探伤检查的焊缝,在探伤部位任意一端发现缺陷有延伸可能时,应在缺陷的延长方向做补充射线或超声波探伤检查。

在抽查或在缺陷的延长方向补充检查中有不合格缺陷时,该条焊缝应做抽查数量的双倍数目的补充探伤检查。

补充检查后,仍有不合格时,该条焊缝应全部进行探伤。

受压管道和管子对接接头做探伤抽查时,如发现有不合格的缺陷,应做抽查数量的双倍数目的补充探伤检查。

如补充检查仍不合格,应对该焊工焊接的全部对接接头做探伤检查。

焊接接头的射线透照或超声波探伤按下列规定选用:

厚度≤20mm的汽、水管道采用超声波探伤时,还应另做不小于20%探伤量的射线透照。

厚度>20mm、且小于70mm的管子和焊件,射线透照或超声波探伤可任选一种。

对于焊接接头为I类的锅炉受热面管子,除做不少于25%的射线透照外,还应另做25%的超声波探伤。

焊接检验后,应按部件和整体分别统计出无损检验一次合格率,以反映焊接质量状况。

其计算方法可按下式进行:

无损检验一次合格率=[(A-B)/A]×100%()

式中:

A——一次被检焊接接头当量数(不包括复检及重复加倍当量数);

B——不合格焊接接头当量数(包括挖补、割口及重复返工当量数)。

当量数计算规定如下:

外径小于或等于76mm的管接头,每个接头即为当量数1。

外径大于76rnm的管子、容器接头,同焊口的每300mm被检焊缝长度为当量数1。

使用射线探伤时,相邻底片上的超标缺陷实际间隔小于300mm时可计为一个当量。

4.4合金钢件焊后应对焊缝进行光谱分析复查,规定如下:

4.4.1锅炉受热面管子不少于10%。

4.4.2其它管子及管道100%。

4.4.3光谱分析复查应根据每个焊工的当日工作量进行。

4.5锅炉受热面管子作割样或代样检查时,试样数量见表4.5。

锅炉受热面管子焊接接头割样(或代样)检查的项目及试验数量表4.5

项目

拉力(片)

冷弯(片)

金相(片)

断面(片)

面弯

根弯

宏观

微观

数量

2

1

1

1

1(中、高合金钢)

3

4.5.1试样切取部位及加工规格见《电建规》DL5007—92附录F。

为检验产品焊接接头的力学性能,应焊制产品检查试件(板状试件称为检查试板),以便进行拉力、冷弯和必要的冲击韧性试验。

4.5.2割样或代样的检查结果若有不合格项目时,应做该项目不合格试样数量的双倍复检。

4.6焊缝外形尺寸应符合表4.6的要求。

焊缝外形允许尺寸(mm)表4.6

焊接接头类别

接头型式位置

Ⅰ

Ⅱ

Ⅲ

对

接

接

头

焊缝余高

平焊

0~2

0~3

0~4

其它位置

≯3

≯4

≤5

焊缝余高

差

平焊

≤2

≤2

≤3

其它位置

≤2

<3

<4

焊缝宽度

比坡口增宽

<4

≤4

≤5

每侧增宽

<2

≤2

≤3

角

接

接

头

贴角焊

焊脚

δ+(2~3)

δ+(2~4)

δ+(3~5)

焊脚尺寸差

<2

≤2

≤3

坡口角焊

焊脚

δ≤20

δ±1.5

δ±2

δ±2.5

δ>20

δ±2

δ±2.5

δ±3

焊脚

尺寸差

δ≤20

<2

≤2

≤3

δ>20

<3

<3

<4

注:

1焊缝表面不允许有大于1mm的尖锐凹槽,且不允许低于母材表面。

2搭接角焊缝的焊脚与部件厚度相同。

4.7焊缝表露缺陷应符合表4.7要求。

焊缝表露缺陷允许范围表4.7

焊接接头类别

缺陷名称

质量要求

Ⅰ

Ⅱ

Ⅲ

裂纹、未熔合

不允许

根部未焊透

不允许

深度≯10%δ,且≯1.5mm,累计长度≯焊缝长度的10%,氩弧焊打底焊缝不允许

深度≯15%δ,且≯2mm,累计长度≯焊缝长度的15%

气孔、夹渣

不允许

咬边

不要求修磨的焊缝

深度≯0.5mm,焊缝两侧总长度:

管件≯焊缝全长的10%,且≯40mm。

板件≯焊缝全长的10%。

深度≯0.5mm,焊缝两侧总长度:

管件≯焊缝全长的20%。

板件≯焊缝全长的15%。

深度≯0.5mm,焊缝两侧总长度:

管件≯焊缝全长的20%。

板件≯焊缝全长的20%。

要求修磨的焊缝

不允许

根部突出

≯2mm

板件和直径≥108mm的管件:

≯3mm

管件直径<108mm时以通球为准,要求是:

管外径≥32mm时,为管内径的85%

管外径<32mm时,为管内径的75%

内凹

≤1.5mm

≤2mm

≤2.5mm

4.8焊接接头机械性能试验结果应符合表4.8的规定。

焊接接头机械性能试验标准表4.8

试验项目

合格标准

抗拉强度(MPa)

不低于母材规定值下限

冷

弯

(度)

双面焊

碳素钢、奥氏体钢

180°

弯轴直径3a,支座间距5.2a

其它普金钢、合金钢

100°

弯轴直径3a,支座间距5.2a

单面焊

碳素钢、奥氏体钢

90°

弯轴直径3a,支座间距5.2a

其它普金钢、合金钢

50°

弯轴直径3a,支座间距5.2a

冲击韧性(J/cm2)

碳钢≥59;合金钢≥49

注:

1冷弯试验,当试样弯曲到规定的角度后,其拉伸面上不得有长度大于3mm的焊缝纵向裂纹或长度大于1.5mm焊缝横向裂纹。

2抗拉和冲击试验中,如断在焊缝上,其断口处不允许有超过折断面检查允许范围的缺陷。

2需做热处理的试样,应先做热处理。

4.9焊缝金相检验和断口检验

4.9.1焊件材料为合金钢时,且工作压力大于或等于9.8MPa或壁温大于450℃受热面管子和管道的对接焊缝,应作金相检验。

4.9.2金相微观检验的合格标准

没有裂纹、疏松;

没有过烧组织;

没有淬硬性马氏体组织。

有裂纹、过烧、疏松之一者不允许复验,金相检验即为不合格。

仅因有淬硬性马氏体组织而不合格者,允许检查试件与产品再热处理一次,然后取双倍试样复验(合格后仍须复验力学性能),每个复验的试样复验合格后才为合格。

4.9.3焊缝断面和金相宏观检验

额定蒸汽压力大于或等于3.8MPa的锅炉,受热面管子的对接接头应做断口检验。

每200个焊接接头抽查一个,不足200个的也应抽查一个。

100%探伤合格或氩弧焊焊接(含氩弧焊打底手工电弧焊盖面)的对接接头可免做断口检验,断口检验包括整个焊缝断面。

断口检验的合格标准见表—1、2、3。

Ⅲ

缺陷

壁厚δ≤6

壁厚δ>6

裂纹、未熔合

不允许

未焊透

双面焊、加衬垫单面焊

不允许

单面焊

深度≯15%δ,且≯2mm,累计长度≯焊缝长度的15%

内凹(塌腰)

深度≯30%δ,且≯2mm

深度≯25%δ,且≯2.5mm

单个气孔

径向

深度≯25%δ

深度≯25%δ,且≯4mm

轴、周向

≯3mm

≯30%δ,且≯7mm

单个夹渣

径向

≯25%δ

≯25%δ,且≯4mm

轴、周向

≯30%δ

≯30%δ,且≯5mm

密集气孔及夹渣

每1cm2面积内有直径≤0.8mm气孔或夹渣不超过5个,或总面积不超过3mm2

沿圆周(或长度)方向10倍壁厚的范围内,气孔和夹渣的累计长度不超过厚度(相邻缺陷间距离如超过最大缺陷长度5倍时,则按单个论)

沿厚度方向同一直线上各种缺陷的总和

≯25%δ,且≯2mm

≯30%δ,且≯5mm

Ⅱ

缺陷

壁厚δ≤6

壁厚δ>6

裂纹、未熔合

不允许

未焊透

双面焊、加衬垫单面焊

不允许

单面焊

深度≯10%δ,且≯1.5mm,累计长度≯焊缝长度的10%

内凹(塌腰)

深度≯25%δ,且≯2mm

深度≯20%δ,且≯2mm

单个气孔

径向

深度≯25%δ

深度≯25%δ,且≯4mm

轴、周向

≯2mm

≯30%δ,且≯6mm

单个夹渣

径向

≯25%δ

≯20%δ,且≯4mm

轴、周向

≯30%δ

≯25%δ,且≯4mm

密集气孔及夹渣

不允许

每1cm2面积内有直径≤0.8mm气孔或夹渣不超过5个,或总面积不超过3mm2

沿圆周(或长度)方向10倍壁厚的范围内,气孔和夹渣的累计长度不超过厚度(相邻缺陷间距离如超过最大缺陷长度5倍时,则按单个论)

沿厚度方向同一直线上各种缺陷的总和

≯25%δ,且≯1.5mm

≯25%δ,且≯4mm

Ⅰ

缺陷

壁厚δ≤6

壁厚δ>6

裂纹、未熔合

不允许

未焊透

双面焊、加衬垫单面焊

不允许