印染废水资料水质分析.docx

《印染废水资料水质分析.docx》由会员分享,可在线阅读,更多相关《印染废水资料水质分析.docx(44页珍藏版)》请在冰豆网上搜索。

印染废水资料水质分析

第一章印染行业污染状况分析

3.1水污染状况

3.1.1概况

染整废水实际是一大类,按行业和纤维材料可分为毛纺织染整;棉、化纤布和混纺布染整;苎麻纺织印染;丝绢印染;针织印染;线带;巾被等。

按染料可分为直接染料、活性染料、暂溶性还原染料、还原染料、硫化染料、不溶性偶氮染料、酸性染料、阳离子染料等。

不同纤维、不同染料废水性质不同,治理方法也不同。

染整废水是有机废水,其污染物来自纤维材料的染整过程中使用的染料、化学药剂(有时合称为当桦料)。

化学纤维含杂质较少,而天然纤维棉、毛、麻、丝均含有一定杂质。

如棉纤维含93〜95%的纤维素;在约6%的杂质中,腊状物质0.3-1.5%,果胶物质(以果胶酸计)1.0-1.5%,含氮物质(以蛋白质计)1.0〜2.5%,灰份约1%等。

其中腊状物质、果胶、含氮物质必须在煮炼时除去,以保证印染加工质量。

在织造过程中,经纱必须上浆,但在染整过程中又必须退浆,浆料即为污染物。

据统计全世界染料总产量达64万吨,其中56%用于纺织品染色,而染色过程中有10〜20%的染料作为废物排出。

染整工业的主要污染源是废水。

其主要情况是:

染整工业的废水主要来源见表3-1,主要纤维品种的常用染料见表3-2,织物常用染料及化学药剂见表3-3,常用浆料及其BOD、COD见表3-4。

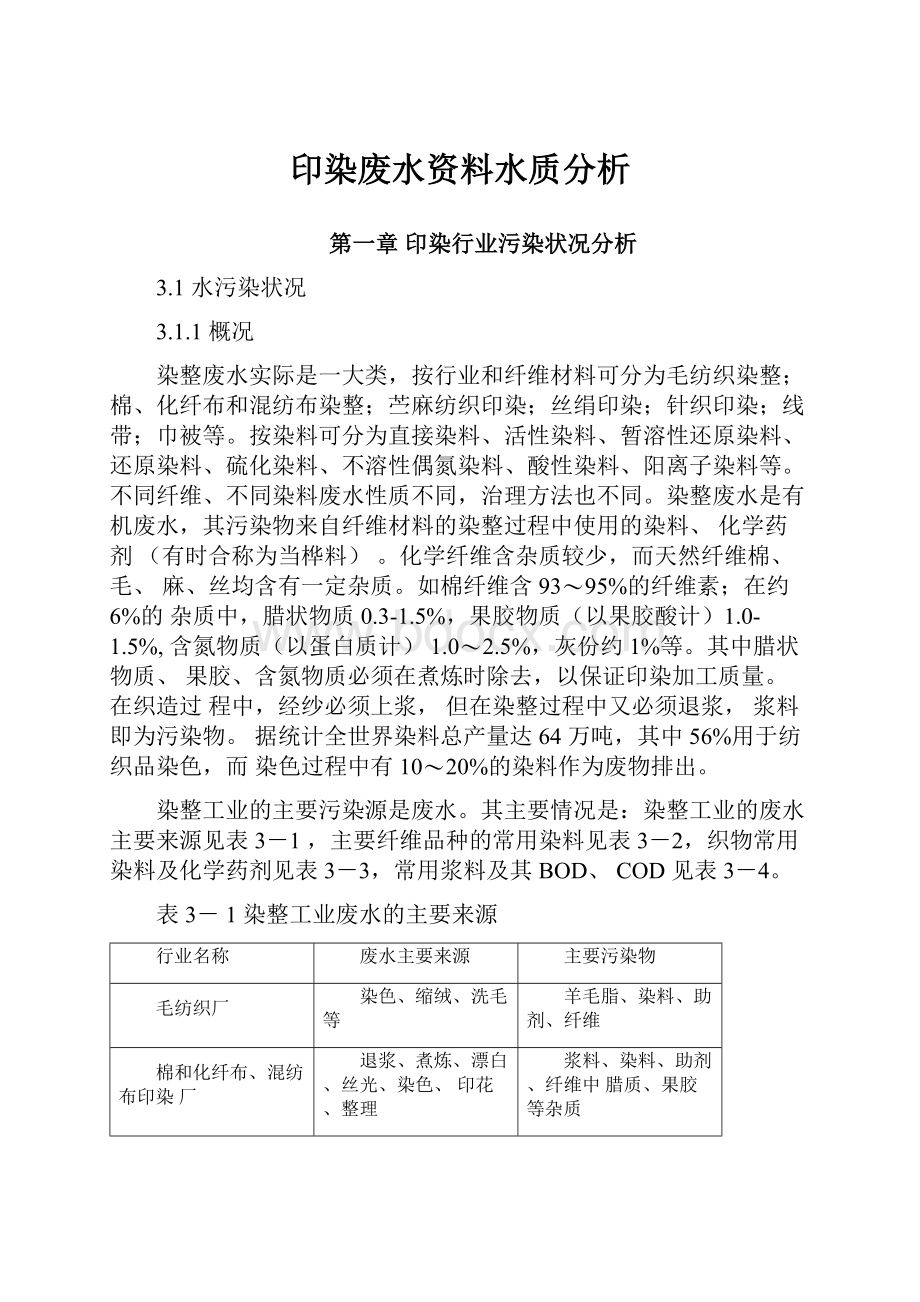

表3-1染整工业废水的主要来源

行业名称

废水主要来源

主要污染物

毛纺织厂

染色、缩绒、洗毛等

羊毛脂、染料、助剂、纤维

棉和化纤布、混纺布印染厂

退浆、煮炼、漂白、丝光、染色、印花、整理

浆料、染料、助剂、纤维中腊质、果胶等杂质

苎麻纺织印染厂

脱胶、染色、整理

木质素、果胶等苎麻胶质、染料、助剂

丝、绢纺织厂

制丝、精炼(脱胶)染色、整理

丝胶、染料、助剂

针织厂

碱缩、煮炼、染色、后处理

纤维中杂质、染料、助剂

表3-2主要纤维品种的常用染料

纤维品种

常用染料

纤维素纤维(棉纤维、粘胶纤维、麻纤维及其混纺产品)

直接染料、活性染料、暂溶性还原染料、还原染料、硫化染料、不溶性偶氮染料

毛

酸性染料、酸性媒染、酸性含媒染料

丝

直接染料、酸性染料、酸性含媒染料和活性染料

涤纶

分散染料、不溶性偶氮染料

涤棉混纺

分散/还原染料、分散/不溶性染料

腈纶

阳离子染料(即碱性染料)分散染料

腈纶羊毛混纺

阳离子染料与酸性染料先后分浴染色

维纶

还原染料、硫化染料、直接染料、酸性含媒染料

锦纶

酸性染料、分散染料、酸性含媒染料

表3-3织物常用染料及化学药剂

染料品种

使用的主要化学药剂

直接染料

硫化钠、碳酸钠、食盐、硫酸铜、表面活性剂

硫化染料

硫化碱、食盐、硫酸钠、重铬酸钾、双氧水

分散染料

保险粉、载体、水杨酸脂、本甲酸、邻苯基苯酚、一氧化本、表面活性剂

酸性染色

硫酸钠、醋酸钠、丹宁酸、吐酒石、苯酚、间二苯酚、表面活性剂、醋酸

不溶性偶氮染料

烧碱、太古油、纯碱、亚硝酸钠、盐酸、醋酸钠

阳离子染料

醋酸、醋酸钠、尿素、表面活性剂

还原染料

烧碱、保险粉、筻铬酸钠、双氧水、醋酸

活性染料

尿素、纯碱、碳酸氢钠、硫酸铵、表面活性剂

酸性媒染

醋酸、兀明粉、重铬酸钾、表面活性剂

表3-4常用浆料及其BOD5、CODcr

浆料名称

BOD5(mg/L)

CODcr(mg/L)

BOD5/COD

可溶性淀粉

55

81

0.68

合成龙胶

14

61

0.22

聚乙烯醇(PVA)

<5

149

<0.09

甲基纤维素(CMC)

<5

79

<0.06

海藻酸钠

<5

55

<0.03

由上可知染整废水是一成分复杂而某一污染物含量又很低的有机废水,很难测定某一特定污染物,故环境保护中常以总有机污染指标COD、BOD表示,色度也是特征指标之一,此外尚有pH、NH3-N等。

染料大多为有害物质,但苯胺类染料,助剂重铬酸钾、硫化物等

属有毒物质。

3.1.2污染影响因素分析

3.1.2.1污染源及污染量

1、棉、化纤及其混纺产品的染整工艺和废水水质水量

印染废水水量约为用水量的60〜80%,我国染整加工厂用水量大

致如下:

全能厂2.5〜3.5m3/100m织物;漂染厂2.0〜2.5m3/100m织

16%

物,其各工序废水占总废水量的比例如下:

浆料废水

工艺流程见图3—1,煮炼废水水质见表3-5,染整废水水质见表

3-6。

退浆废水CODcr达3000〜4000mg/l,漂白废水主要含氧化剂,例次氯酸钠、双氧水、亚氯酸钠等。

丝光废水碱性很强,pH高达12〜13,这些均需预处理(碱回收),一些小型单位不进行碱回收或泄漏则碱度更大。

图3-1棉、化纤及其混纺产品染整加工工艺流程

①纯棉布

—染色

坯布—►烧毛一►退浆一►煮炼一►漂白一►丝光—

印花

2

绒布

3灯心绒

坯布一轧碱一割绒一退浆一割^烧毛一泡焦一煮炼

4涤棉混纺织物

坯布一►烧毛一►退浆一►漂白一丝光一►回漂一染色

5中长纤维

坯布烧毛一退浆一定型一染色

6

粘胶、富纤及其混纺织物

7棉维混纺织物

染色

表3-5某染整厂煮炼废水水质

品种

PH

色度(倍)

总固体

(mg/l)

CODcr

(mg/l)

OC(mg/l)

BOD5(mg/l)

棉厚织物

13.0

7.00

25600

21600

5900

-

棉薄织物

10.8

800

21500

-

6760

8140

涤棉细布

9.5

-

-

7015

2268

736

中长纤维

6.5

无色

-

600

270

120

表3-6棉、化纤及其混纺产品染整废水水质

BOD、COD、悬浮物、硫化物单位均为mg/L

'厂名

染料

助剂

PH

色度

(倍)

BOD5

COD

悬浮物

硫化物

纯棉染色、印花全能染色厂产品比例:

染色布24%印花布47%漂白布29%

活性染料

80%,其余士林、分散、少量印地可素

硫酸、纯碱、烧碱、淀粉浆料为主

9〜11

300〜500

200〜300

500〜900

200〜300

0.9〜4

染色、印花全能厂产品比

例:

棉50%

化纤50%

活性染料50%,纳夫妥30%,其余分散及少量还原染料

硫酸、盐酸、保险粉、双氧水、烧碱、洗涤剂、

PVA、CMC等

8.5〜11

400〜500

200〜250

700〜

1200

0.6〜2.5

漂染厂产品比例:

纯棉为主,少量涤棉

还原染料

80%,分散染料10%、纳夫妥

10%

硫酸、烧碱、次氯酸钠、淀粉浆料、洗涤剂等

11〜13

150〜250

150〜250

300〜600

漂染厂产品比例:

化纤(涤棉)

40%

棉60%

还原染料40%、分散染料25%、纳夫妥25%、少量活性染料、

直接染料

硫酸、盐酸、洗涤

剂、PVA、

CMC、保险

粉

9〜11

125〜250

200〜250

500〜700

100〜300

2、毛纺的工艺和废水水质水量

毛纺废水可分为洗毛和染色两大类,洗毛污染严重,其COD达

10000mg/l,且废水中主要污染物是羊毛脂,羊毛脂很难处理。

碳化

废水酸度极高,因此这两类工厂在中纺科技城内应有所限制或加强预处理后才能进入污水处理厂。

毛纺织产品工艺流程见图3-2,其废水

排放量和水质分别见表3-7、表3-8

图3-2毛纺织产品工艺流程

般生产工艺流程如下:

毛粗纺织染整工艺

1)原毛—选毛一>洗净毛一►毛条一>染色一►梳毛一>纺纱一►整经一►打纬

―织造一洗泥一缩呢一►成品

2)毛条一梳毛一纺纱一整经一打纬一织造一染色一湿整理一干整理

成品

毛精纺织染整工艺

1)毛条一梳毛一纺纱一整经一打纬一织造一染色一湿整理一干整理

成品

2)毛条—染色一复洗—梳毛―纺纱—整理一►打纬—织造—湿整理

―k干整理一成品

绒线纺织染整工艺

1)毛条一►梳毛—粗纱一►细纱一并拈一摇纱一绞纱一染色一烘干一成品

2)毛条一►染色一*复洗一►梳毛一►粗纱一细纱一►并拈—摇纱一►绞纱一^烘干

成品

表3-7不同毛纺产品排水量

名称

排水量

毛粗纺产品(t/m)

约0.3

毛精纺产品(t/m)

约0.3

绒线产品(t/kg)

约0.3

表3-8毛纺织印染废水水质

项目

废水种类

COD(mg/l)

BOD(mg/l)

SS(mg/l)

PH

色度(倍)

毛粗纺废水

250〜450

80〜150

150〜500

6〜7

80〜150

毛精纺废水

150〜300

30〜80

40〜80

6〜7

50〜80

绒线废水

200〜350

50〜100

100〜150

6〜7

80〜150

3、绸染整工艺及废水水质水量

丝绸原意指丝织纤维加工而成织物。

随着化学纤维的迅速发展,化纤原料不断应用到丝织物中。

目前认为凡在织物的经线方向含有不少于一根长丝纤维,而不管其纬线及其余经线的组合如何,这些织物均称为丝织物。

丝绸染整大多在水溶液中进行,用水量很大,真丝印染以酸性染料为主,丝绸染整工艺大致经过坯绸检验、炼漂、染色、印染、印花、整理、成品检验和装潢等工序。

丝绸染整废水水量见表3-9,水质

表3—10,绢丝精炼废水水质见表3—11。

表3—9丝绸染整加工废水量

名称

测算值

蚕桑丝(m3/t)

280〜300

人造丝、合纤丝(m3/t)

100〜120

真丝绸(m3/100m)

3.0〜3.5

合纤绸(m3/100m)

3.5〜4.0

丝绒(m/100m)

5.5〜6.0

表3—10丝绸染整废水水质

类别

项目

PH

COD

BOD5

色度(倍)

硫化物

氨氮

丝绸染炼厂

7.5〜8.0

500〜800

200〜300

100〜200

5〜11

6〜27

丝绸印花厂

5.5〜7.0

400〜600

150〜250

50〜250

2〜6

8〜24

丝绸印染联合厂

6.0〜7.5

250〜450

80〜150

250〜800

8〜11

染丝厂

7.0〜8.5

550〜650

90〜140

300〜400

3〜5

表3—11绢丝精炼废水废水(mg/l

类别

项目

PH

COD

BOD5

NH3-N

总固体

高浓度废水

9〜11

4000〜5000

2400〜3000

底浓度废水

7〜8

400〜700

150〜300

15〜20

600〜800

4、织物染整废水

用织针将纱线构成线圈,再把线圈相互串套而成的织物称为针织物。

针织物又分为经编织物和纬编织物,针织产品种类繁多,布内衣、外衣、袜子、手套、帽子、床罩、蚊帐、花边等。

在工农业、医药卫生中也广泛应用。

针织产品的原料按其用途和要求的不同而异。

汗衫、棉毛衫、绒衫类一般以棉为主或棉一一化纤混纺,棉一一化纤交织。

羊毛衫类则以毛、腈纶或毛和腈纶、粘胶混纺。

袜子类大多采用锦纶丝。

针织外衣原料主要是涤纶、锦纶、腈纶、棉和化纤混纺或交织。

生产工艺流程见图3-3:

图3-3针织物工艺流程

棉布类:

―►印花

针织坯布一►碱缩一►精炼一►漂白►加白一►整理一►成衣

—染色

化纤类:

针织坯布一k前处理一k染色一k后整理一k成衣

针织废水的碱缩后冷水冲洗废水水质见表3-12;煮炼液含烧碱浓度见表3-13;煮炼废水水质见表3-14;针织废水排放量见表3-15;针织废水水质见表3—16。

表3-12碱缩后冷水冲洗废水水质

项目\

水温

(C)

pH

BOD5(mg/l)

COD(mg/l)

SS(mg/l)

NH3-N

(mg/l)

OC(mg/l)

色度

(倍)

纯棉

30〜

35

13〜14

150〜200

600〜

700

150〜300

2〜5

150〜250

16〜32

表3-13煮炼液含烧碱浓度

项目

高压煮布锅煮炼法

常压煮布锅煮炼法

汗布

棉毛布

绒布

汗布

棉毛布

绒布

烧碱(mg/l)

6〜9

6〜10

7〜12

6〜10

6〜12

7〜12

表3-14煮炼废水水质

\类别

水温

pH

BOD5

COD

SS

NH3-N

OC

色度

项目\

(C)

(mg/l)

(mg/l)

(mg/l)

(mg/l)

(mg/l)

(倍)

纯棉

70〜90

13〜14

7000〜9000

14000〜16000

700〜800

35〜40

3500〜4000

深褐色

表3-15针织废水排放量

名称

实际排水量

锦纶袜(m3/万双)

150〜300

棉纱[m3/t(纱)]

180〜250

混纺纱[m3/t(纱)]

150〜225

纯化纤纱[m3/t(纱)]

100〜125

表3-16针织废水水质

水温

pH

色度

COD

OC

BOD5

SS

备注

织物

(C)

(倍)

(mg/l)

(mg/l)

(mg/l)

(mg/l)

纯腈纶绒

15〜

4.5〜

300〜

900〜

50〜100

300〜

100〜

阳离子染

衫

30

5

400

1300

500

300

料

纯涤纶布

20〜

6.5〜

150〜

800〜

80〜100

150〜

100〜

阴离子染料

22

7

200

1000

200

200

弹力袜

25〜

5.5〜

64〜

300〜500

80〜100

150〜

80〜

酸性染料为主

37

6

128

250

140

纯棉为主的棉毛衫

15〜

9〜

50〜

400〜650

100〜250

150〜

100〜

活性染料为主

裤

38

10.5

250

300

200

涤棉为主的卫生衫

20〜

7.5〜

64〜

380〜

80〜120

170〜

100〜

分散还原

裤

40

10.5

525

1100

480

180

染料

棉为主,少量腈纶真

18〜

12〜

82〜

300〜600

100〜150

120〜

150〜

直接活性为主

丝

84

14

128

300

500

5、麻纺织产品染整废水

麻有苎、黄、洋、亚麻等多种,在麻韧皮纤维中,除含有纤维素

外,外面包围着胶杂质(主要是半纤维素、果胶物、木质素等),这

种麻叫生麻。

而脱胶的纤维叫熟麻。

脱胶方法视麻品种而异,苎麻通常用化学法脱胶,而黄麻、亚麻、洋麻一般采用细菌脱胶法,脱胶在北方叫“沤麻”或沤洗,在南方叫“精洗”或“烂麻”。

麻或麻混纺织物染整加工工艺与棉或棉混纺织物染整加工工艺基

本相同。

脱胶过程每加工1吨精干麻产生废水500吨左右,而麻染整过程中每吨织物耗水量约200吨左右。

绢麻纺织染整废水水质见表3-17,亚麻加工浸解废水水质水量见表3—18,麻染整厂废水水质见表3—19。

表3—17绢麻纺织厂染整废水水质

染料

助剂

Ph

色度

(倍)

BOD5(mg/l)

COD(mg/l)

悬浮物

(mg/l)

硫化物

(mg/l)

纳夫妥染料硫化染料直接染料酸性染料分散染料

硫酸、盐酸、冰醋酸、食盐纯碱、烧碱、渗透齐1」、平平加雷米

邦、淀粉、PVA

11〜

9

170〜

120

350〜

250

200〜100

4〜0.5

表3—18亚麻加工厂浸解废水水质、水量

项目

浸解过程废水

洗涤废水

压榨废水

均化池后浸解废水

处理后浸解废水

范围

平均

范围

平均

范围

平均

范围

平均

范围

平均

PH

4.8〜

5.4

5.1

8.8〜

8.4

8.3

8.3〜

8.8

8.5

5.8〜

8.8

8.43

7.0〜

7.2

7.2

酸度(mg当量/L)

8.2〜

19.8

11.5

2.3〜

3.1

2.77

1.7〜

2.8

2.22

2.8〜

4.4

3.46

0.4〜

0.8

0.58

BOD5(mg/l)

1340〜

2360

1296

325

855

805

585

1090

896

380

1320

803

62〜

180

115

废水量

[m3/t(产品)]

12.5-40(只包括浸解水);20〜60(包括浸解和洗涤后拧干水)

表3-19苎麻染整厂废水水质

B0D5、COD、SS、硫化物的单位均为mg/L

染料

助剂

pH

色度(倍)「

BOD5

COD

SS

硫化物

活性染料硫化染料还原染料

纯碱、烧碱、柔软剂VS、渗透剂平平加、增白剂VBS、洗涤齐9、PVA、染料

10〜9

500〜

300

300〜

200

900〜

580

300〜

200

5〜4

以上为国内平均水平,事实上单位产品排水量和水质随工艺水平,

设备质量和管理水平而异。

3.1.2.2工程污染源评价

染整废水主要污染物来自三个方面:

一是纤维中产生的,如腊状物质、果胶物质、含氮物质及灰分等;二是残余染料也不同,通常酸性染料、媒染及酸性媒染料着色率较高,可达90〜100%,而硫化染料着色率较低,仅40〜60%。

从整体而言,着色率约为80〜90%,即废水中残余染料为10〜20%,本次评价以平均值15%计。

据各类型染整厂统计,推测一期工程年染料使用量为619.16吨,因而进入

废水中染料为92.87吨,全部工程(10万吨/日)年染料使用量为2476.64吨,进入废水中染料371.5吨,这部分是染整废水主要污染物,并是废水颜色的产生源;三是助剂(化学药剂),助剂的作用是祖师染料染到织物上,并提高产品质量,但助剂绝大部分进入染色后的残液中,在毛纺染整废水中,助剂是染整废水中污染的重要部分。

染整废水按其生产工序可分为预处理废水;染色废水;印花废水;和整理废水四类。

1、预处理废水

包括退浆、煮炼、漂白和丝光等几部分。

(1)退浆废水:

退浆是指用化学药剂将织物上所带浆料除去(毛、丝绸、针织染整无此步骤),其废水量较少但污染严重,COD可在4000〜10000mg/l以上。

如以淀粉为浆料,由于可生化性较好,处理较容易,但目前以PVA为主,则处理难度增加。

(2)煮炼废水:

指退浆后用热碱液和表面活性剂去除纤维所含油脂、腊质、虹胶,废水呈碱性并带褐色,水量较大,污染严重,其COD值:

中长纤维600mg/l;涤棉细布700mg/l;而棉织物(包括厚、薄)可高达20000mg/l以上。

(3)漂白废水:

有氯漂(次氯酸钠);氧漂(双氧水);亚漂(亚氯酸钠)。

水量大,污染小。

(4)丝光废水:

为提高纤维光泽褐对染料的吸收,对棉、麻、纱线等织物一般需用烧碱浴液处理——丝光处理,丝光工序排出的渍碱液可用多效蒸发方法回收碱液,但废水中仍含相当量的碱,pH在12〜13。

(5)碱减量废水:

是近年来发展的一种新工艺。

对涤纶织物用浓的热碱液进行处理,使涤纶织物表面溶出部分涤纶单体操而粗糙,改善手感。

废水的主要污染物是碱和涤纶单体,pH在13〜14,COD视工艺不同而变化,有的碱液重复使用一次,有的重复使用四次,其COD在10000mg/l〜80000mg/l,由于涤纶单体难以生物降解,B/C比很低。

所以是一类很难处理的废水

此外还有雕刻废水,主要是花筒镀铬酐,其三价铬含量达

500mg/l,由于是重金属污染,所以水量虽小,必须单独处理。

2、染色废水

不同纤维采用不同的染料、助剂,染色的本质是使纤维着色,由于上染率与染料性能、浓度、染色设备均有关系,所以水质变化幅度较大,整个染整废水中其量最大。

3、印花废水

在织物印花过程中,主要废水源为配色调浆、印花滚筒、印花筛网的冲洗废水,以及印花布后处理时皂洗、水洗废水。

由于印花色浆中浆料量比染料量多几倍到几十倍,故污染严重,但从行业看,印花废水量较少。

印花滚筒使用重铬酸钾、花筒剥铬时含铬废水应单独处理,上面已叙述。

4、整理废水

整理废水含纤维屑、树脂甲醛、油剂褐浆料等,但水量较小。

总的染整废水对不同工厂,不一定包括以上所有工序,从理论上讲,有些工序废水以单独处理为宜。

清、浊分流处理效果好,但实际上工厂为了方便,特别是下水道配制问题往往是将各工序废水合并处理,总称为染整废水,主要以有机污染为主,一般COD在500〜1000mg/l之间。

此外对羊毛洗毛和羊毛碳化的毛条厂,应采取慎重态度,因为洗毡、洗国毛泥砂含量一般占原毛的40〜60%,而外毛油脂含量很高,而废水处理难度很大,所以必须予以限制,并且,需单独处理后才能进入污水处理厂。

3.1.3结论

以上关于印染废水水质水量的分析,是1996年经过调查得到的结论,目前由于市场要求不断变化,新的工艺层出不穷,特别是碱减量。

其次是染色质量要求提高,因此印染废水的水质也比以前有较大变化,水质的中污染物含量要比以前高,例绍兴300000吨/日;萧山

120000吨/日;吴江盛泽100000吨/日(一期COD50000吨/日);无锡前洲20000吨/日的印染废水混合浓度,COD平均均达1000〜

1400mg/L,曾至高达1600mg/L。

因此,工业园区在设计和运行时,必须考虑到市场的不断要求和变化,留有一定的余量,以适应市场发展变化的需要。

3.2空气污染状况

在纺织印染工业中,纺纱和织造基本上是干式的机械加工,其产生的主要大气污染物有纤维尘和灰尘等。

例如在棉纺厂清棉和梳棉车间空气中,通常含有大量的灰尘和短绒。

短绒和大颗粒杂质一般容易过滤除去,但由于棉花的叶、茎、铃等碎屑形成的灰尘,由于直径在5微米以下,甚至有小于1微米的,故不易去除。

当车间空气中灰尘密度太大时,容易使工人患褐肺。

通常在8小时内,车间灰尘浓度平均低于1mg/m3,对人体无害;如浓度在1〜3mg/m3,则有一般危害;若浓度高于3mg/m3,就有严重危害。

为防止纤维和纱线在加工中起毛和断头等,一般在纺