第8章 蜗杆传动.docx

《第8章 蜗杆传动.docx》由会员分享,可在线阅读,更多相关《第8章 蜗杆传动.docx(13页珍藏版)》请在冰豆网上搜索。

第8章蜗杆传动

项目八蜗杆传动

重点学习内容

1、蜗杆传动的特点。

2、圆柱蜗杆传动的参数和几何尺寸计算。

3、蜗杆与蜗轮的材料和结构。

4、蜗杆的工作能力分析与强度计算。

项目一蜗杆传动的特点和类型

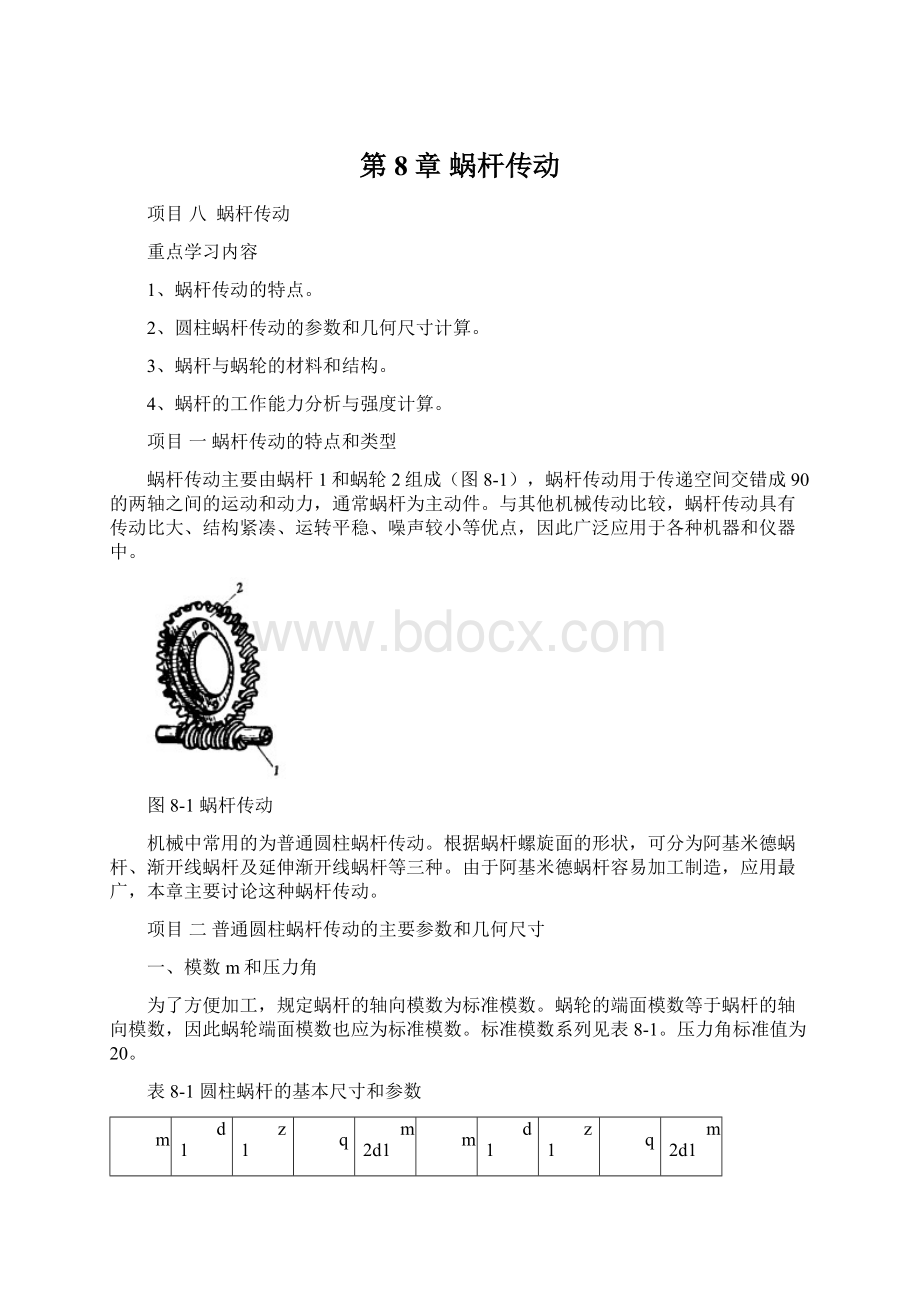

蜗杆传动主要由蜗杆1和蜗轮2组成(图8-1),蜗杆传动用于传递空间交错成90的两轴之间的运动和动力,通常蜗杆为主动件。

与其他机械传动比较,蜗杆传动具有传动比大、结构紧凑、运转平稳、噪声较小等优点,因此广泛应用于各种机器和仪器中。

图8-1蜗杆传动

机械中常用的为普通圆柱蜗杆传动。

根据蜗杆螺旋面的形状,可分为阿基米德蜗杆、渐开线蜗杆及延伸渐开线蜗杆等三种。

由于阿基米德蜗杆容易加工制造,应用最广,本章主要讨论这种蜗杆传动。

项目二普通圆柱蜗杆传动的主要参数和几何尺寸

一、模数m和压力角

为了方便加工,规定蜗杆的轴向模数为标准模数。

蜗轮的端面模数等于蜗杆的轴向模数,因此蜗轮端面模数也应为标准模数。

标准模数系列见表8-1。

压力角标准值为20。

表8-1圆柱蜗杆的基本尺寸和参数

m

mm

d1

mm

z1

q

m2d1

mm3

m

mm

d1

mm

z1

q

m2d1

mm3

1

18

1

18.000

18

6.3

363

1、2、4、6

10.000

2500

1.25

20

1

16.000

31.25

8

80

1、2、4、6

10.000

5120

1.6

20

1、2、4

12.500

51.2

10

90

1、2、4、6

9.000

9000

2

22.4

1、2、4、6

11.200

89.6

12.5

112

1、2、4

8.960

17500

2.5

28

1、2、4、6

11.200

175

16

140

1、2、4

8.750

35840

3.15

35.5

1、2、4、6

11.270

352

20

160

1、2、4

8.000

64000

4

40

1、2、4、6

10.000

640

25

200

1、2、4

8.000

125000

5

50

1、2、4、6

10.000

1250

注:

本表取材于GB10085-1988,本表所得的d1数值为国际规定的优先使用值。

二、蜗杆头数z1、蜗轮齿数z2和传动比i

选择蜗杆头数z1时,主要考虑传动比、效率及加工等因素。

通常蜗杆头数z1=1、2、4。

若要得到大的传动比且要求自锁时,可取z1=1;当传递功率较大时,为提高传动效率,可采用多头蜗杆,通常取z1=2或4。

蜗轮齿数z2=iz1,为了避免蜗轮轮齿发生根切,z2不应小于26,但不宜大于80。

因为z2过大,会使结构尺寸增大,蜗杆长度也随之增加,致使蜗杆刚度降低而影响啮合精度。

对于蜗杆为主动件的蜗杆传动,其传动比为:

(8-1)

式中:

n1、n2分别为蜗杆和蜗轮的转速,r/min;z1、z2分别为蜗杆头数和蜗轮齿数。

三、蜗杆直径系数q和导程角

加工蜗轮的滚刀,其参数(m、、z1)和分度圆直径d1必须与相应的蜗杆相同,故d1不同的蜗杆,必须采用不同的滚刀。

为减少滚刀数量并便于刀具的标准化,制定了蜗杆分度圆直径的标准系列(见表8-1)。

图8-3蜗杆展开

如图8-3所示,蜗杆螺旋面和分度圆柱的交线是螺旋线,为蜗杆分度圆柱上的螺旋线导程角,px为轴向齿距,由图可得

(8-2)

上式中

,称为蜗杆直径系数,表示蜗杆分度圆直径与模数的比。

当m一定时,q增大,则d1变大,蜗杆的刚度和强度相应提高。

又因

,当q较小时,增大,效率随之提高,在蜗杆轴刚度允许的情况下,应尽可能选用较小的q值,q和m的搭配列于表8-1。

四、圆柱蜗杆传动的几何尺寸计算

圆柱蜗杆传动的几何尺寸计算可参考表8-2和图8-2。

表8-2圆柱蜗杆传动的几何尺寸计算

名称

计算公式

蜗杆

蜗轮

分度圆直径

d1=mq

d2=mz2

齿顶高

ha=m

ha=m

齿根高

hf=1.2m

hf=1.2m

顶圆直径

da1=m(q+2)

da1=m(z2+2)

根圆直径

df1=m(q-2.4)

df2=m(z2-2.4)

径向间隙

c=0.2m

中心距

a=0.5m(q+z2)

蜗杆轴向齿距,蜗轮端面齿距

pa1=pt2=m

四、蜗杆传动的滑动速度

如图8-4所示,蜗杆传动即使在节点C处啮合,齿廓之间也有较大的相对滑动。

设蜗杆的圆周速度为v1,蜗轮的圆周速度为v2,v1和v2呈90角,而使齿廓之间产生很大的相对滑动,相对滑动速度vs为

图8-4蜗杆传动的滑动速度

m/s(8-3)

由图可见,相对滑动速度vs沿蜗杆螺旋线方向。

齿廓之间的相对滑动引起磨损和发热,导致传动效率降低。

项目三蜗杆传动的失效形式、材料和结构

一、蜗杆传动的主要失效形式

由于材料方面的原因,蜗杆螺旋部分的强度总是高于蜗轮轮齿的强度,故失效常发生在蜗轮齿上。

因此轮齿强度计算是针对蜗轮进行的。

蜗杆传动的相对滑动速度大,因摩擦引起的发热量大、效率低,故主要失效形式为胶合,其次才是点蚀和磨损。

目前对于胶合和磨损,还没有完善的计算方法,故只能参照圆柱齿轮进行齿面及齿根强度的计算,而在选择许用应力时,适当考虑胶合与磨损失效的影响。

由于蜗杆传动轮齿间有较大的滑动,工作时发热大,若闭式蜗杆传动散热不够,可能引起润滑失效而导致齿面胶合,故对闭式蜗杆传动还要进行热平衡计算。

二、蜗杆传动的材料

选用蜗杆传动材料时不仅要满足强度要求,更重要的是具有良好的减摩性、抗磨性和抗胶合的能力。

蜗杆一般用碳素钢或合金钢制造。

对于高速重载的蜗杆,可用15Cr,20Cr,20CrMnTi和20MnVB等,经渗碳淬火至硬度为56~63HRC,也可用40、45、40Cr、40CrNi等经表面淬火至硬度为45~50HRC。

对于不太重要的传动及低速中载蜗杆,常用45、40等钢经调质或正火处理,硬度为220~230HBS。

蜗轮常用锡青铜、无锡青铜或铸铁制造。

锡青铜用于滑动速度vs>3m/s的传动,常用牌号有ZQSn10-1和ZQSn6-6-3;无锡青铜一般用于vs≤4m/s的传动,常用牌号为ZQAl8-4;铸铁用于滑动速度vs<2m/s的传动,常用牌号有HT150和HT200等。

近年来,随着塑料工业的发展,也可用尼龙或增强尼龙来制造蜗轮。

三、蜗杆和蜗轮的结构

蜗杆通常与轴做成一体,除螺旋部分的结构尺寸取决于蜗杆的几何尺寸外,其余的结构尺寸可参考轴的结构尺寸而定。

图8-6a为铣制蜗杆,在轴上直接铣出螺旋部分,刚性较好。

图8-6b为车制蜗杆,刚性稍差。

图8-6蜗杆的结构形式

蜗轮的结构有整体式和组合式两类。

图8-7a所示为整体式结构,多用于铸铁蜗轮或尺寸很小的青铜蜗轮。

为了节省有色金属,对于尺寸较大的青铜蜗轮一般制成组合式结构,为防止齿圈和轮心因发热而松动,常在接缝处再拧入4~6个螺钉,以增强联接的可靠性(图8-7b),或采用螺栓联接(图8-7c),也可在铸铁轮心上浇注青铜齿圈(图8-7d)。

图8-7蜗轮的结构形式

a≈1.6m+1.5mm,c≈1.5m,B=(1.2~1.8)d,b=a,

d3=(1.6~1.8)d,d4=(1.2~1.5)m,l1=3d4(m为蜗轮模数)

课题四圆柱蜗杆传动的受力分析和强度计算

图8-5蜗杆与蜗轮的作用力

一、蜗杆传动的受力分析和计算载荷

蜗杆传动的受力分析与斜齿圆柱齿轮相似。

齿面上的法向力Fn可分解为三个相互垂直的分力:

圆周力Ft,径向力Fr和轴向力Fa,如图8-5所示。

由于蜗杆轴与蜗轮轴交错成90角,所以蜗杆圆周力Ft1等于蜗轮轴向力Fa2,蜗杆轴向力Fa1等于蜗轮圆周力Ft2,蜗杆径向力Fr1等于蜗轮径向力Fr2,即

(8-4)

式中:

T1、T2分别为作用于蜗杆和蜗轮上的转矩,N·m,T2=T1i,为蜗杆传动效率;d1、d2分别为蜗杆和蜗轮的节圆直径,m。

蜗杆和蜗轮轮齿上的作用力(圆周力、径向力、轴向力)方向的决定方法,与斜齿圆柱齿轮相同。

与齿轮传动相似,在进行蜗杆传动强度计算时也应考虑载荷系数K,则计算载荷Fnc为

(8-5)

一般取K=1~1.4,当载荷平稳,滑动速度vs≤3m/s时取小值,否则取大值。

二、圆柱蜗杆传动的强度计算

1、蜗轮齿面的接触强度计算

蜗轮齿面的接触强度计算与斜齿轮相似,以蜗杆蜗轮在节点处啮合的相应参数代入赫芝公式,可得青铜或铸铁蜗轮轮齿齿面接触强度的校核公式:

(8-6)

而设计公式为

(8-7)

式中:

[H]、H分别为蜗轮材料的许用接触应力和齿面接触应力。

[H]值见表8-3和表8-4。

设计计算时可按m2d1值由表8-1确定模数m和蜗杆分度圆直径d1,最后按表8-2计算出蜗杆和蜗轮的主要几何尺寸及中心距。

表8-3锡青铜蜗轮的许用接触应力[H]MPa

蜗轮材料

铸造方法

适用滑动速度vs(m/s)

蜗杆齿面硬度

HBS≤350

HRC>45

10-1锡青铜

砂型

金属型

≤12

≤25

180

200

200

220

5-5-5锡青铜

砂型

金属型

≤10

≤12

110

135

125

150

表8-4铝青铜及铸铁蜗轮的许用接触应力[H]MPa

蜗轮材料

蜗杆材料

滑动速度vs(m/s)

0.5

1

2

3

4

6

8

10-3铝青铜

淬火钢

250

230

210

180

160

120

90

HT150、HT200

渗碳钢

130

115

90

—

—

—

—

HT150

调质钢

110

90

70

—

—

—

—

2、蜗轮轮齿弯曲强度计算

由蜗轮轮齿接触强度和热平衡计算所限定的承载能力,通常都能满足弯曲强度的要求,因此只有对于受强烈冲击、振动的传动,或蜗轮采用脆性材料时,才需要考虑蜗轮轮齿的弯曲强度。

其计算公式可参阅有关书籍。

课题五圆柱蜗杆传动的效率、润滑和热平衡计算

一、蜗杆传动的效率

闭式蜗杆传动工作时,功率的损耗有三部分:

轮齿啮合损耗、轴承摩擦损耗和箱体内润滑油搅动的损耗。

所以闭式蜗杆传动的总效率为:

=123(8-8)

式中:

1为考虑轮齿啮合损耗的效率;2为考虑轴承摩擦损耗的效率;3为考虑搅油损耗的效率。

上述三部分效率中,最主要的是轮齿啮合效率1,当蜗杆主动时,1可近似按螺旋副的效率计算,即

(8-9)

式中,

为当量摩擦角,

,fv为当量摩擦系数。

由式(8-9)可知,1随

的减小而增大,而

与蜗杆蜗轮的材料、表面质量、润滑油的种类、啮合角以及齿面相对滑动速度vs有关,并随vs的增大而减小。

在一定范围内1随增大而增大,故动力传动常用多头蜗杆以增大,但过大时,蜗杆制造困难,效率提高很少,故通常取<30。

二、蜗杆传动的润滑

由于蜗杆传动的相对滑动速度vs大,效率低,发热量大,因此必须注意蜗杆传动的润滑;否则会进一步导致效率显著降低,并会带来剧烈的磨损,甚至产生胶合。

蜗杆传动的润滑方法和润滑油粘度可参考表8-5。

表8-5蜗杆传动润滑油粘度及润滑方法

滑动速度vs(m/s)

<1

<2.5

<5

5~10

10~15

15~25

>25

工作条件

重载

重载

中载

—

—

—

—