乙烯废碱处理装置项目可研文字.docx

《乙烯废碱处理装置项目可研文字.docx》由会员分享,可在线阅读,更多相关《乙烯废碱处理装置项目可研文字.docx(168页珍藏版)》请在冰豆网上搜索。

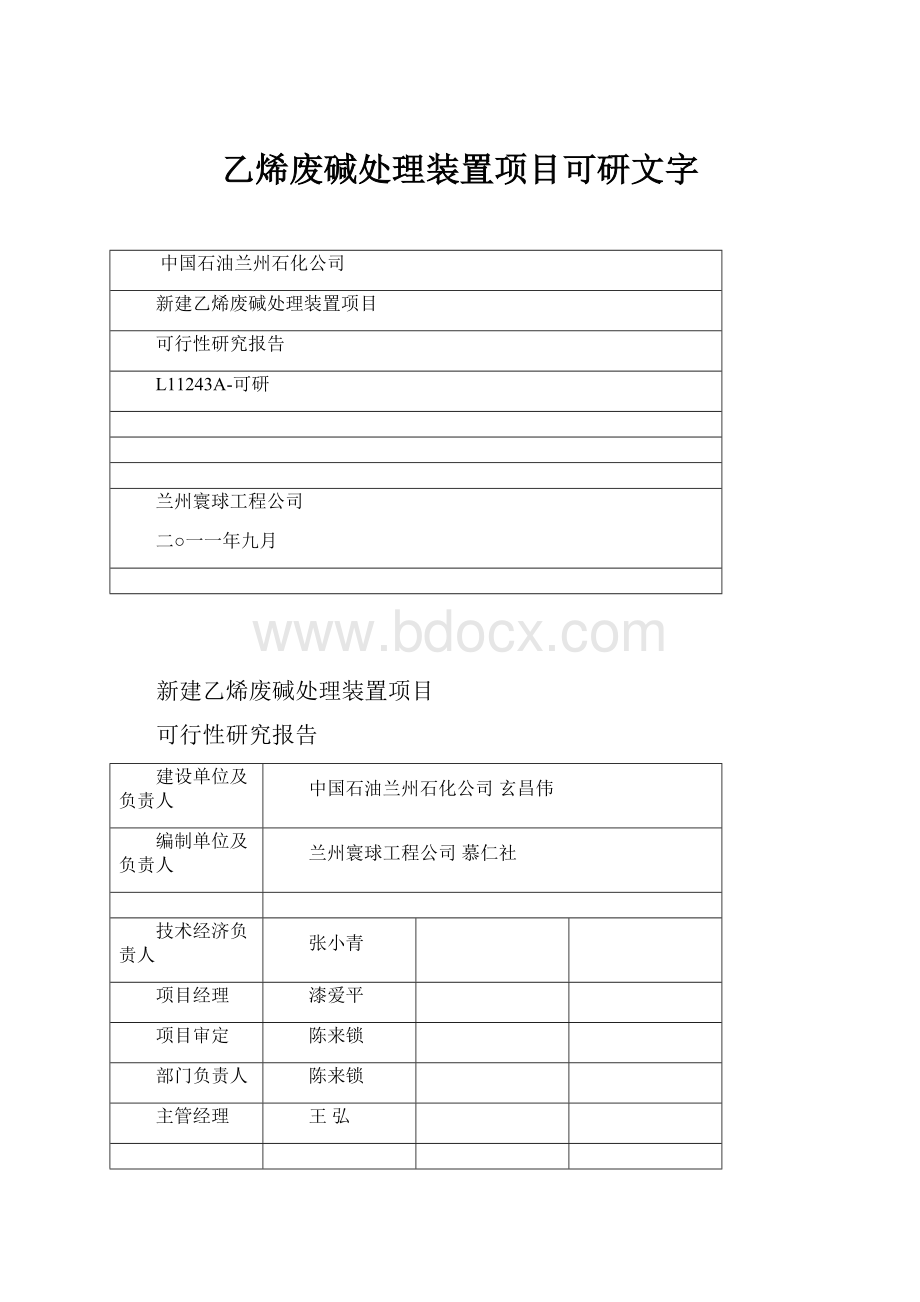

乙烯废碱处理装置项目可研文字

中国石油兰州石化公司

新建乙烯废碱处理装置项目

可行性研究报告

L11243A-可研

兰州寰球工程公司

二○一一年九月

新建乙烯废碱处理装置项目

可行性研究报告

建设单位及负责人

中国石油兰州石化公司玄昌伟

编制单位及负责人

兰州寰球工程公司慕仁社

技术经济负责人

张小青

项目经理

漆爱平

项目审定

陈来锁

部门负责人

陈来锁

主管经理

王弘

编制人员

专业名称

编制

校对

审核

姓名

签字

姓名

签字

姓名

签字

工艺

史永刚

贾盼

漆爱平

设备

李杰

田勇

姜锦玲

总图

安红旗

汪建军

陶浩斌

自控

宋涛

宋明成

陈建敏

电气及电信

张伟星

武强

王小平

建筑及结构

王柏青

支伟英

丁卫东

给排水及消防

苏平

俞祺

李忠仁

概算

张小青

高捷

魏湘银

附表附件附图

1-苏州科环方案投资估算表(共41页)

2-苏州科环投资估算明细表(共1页)

3-机泵汇总表(共3页)

4-风机汇总表(共1页)

5-容器汇总表(共3页)

6-塔器汇总表(共1页)

7-冷换设备汇总表(共1页)

8-其它设备汇总表(共1页)

9-综合材料表/工艺(共3页)

10-苏州科环技术中试实验专家评审验收意见

11-天津莱特技术中试实验专家评审验收意见

12-装置平面布置图(共1页)

13-装置位置图(共1页)

14-总工艺流程图(共2页)

15-工艺原则流程图(共7页)

16-工艺设备平面布置图(共4页)

1总论

1.1项目及建设单位的基本情况

1.1.1项目基本情况

1.1.1.1项目名称

新建乙烯废碱处理装置项目

1.1.1.2项目建设的基本性质

本项目为新建项目;

1.1.1.3项目建设地点

本新建项目包括两套废碱预处理系统(黄油脱除)和一套主装置,其中两套废碱预处理系统分别建设在兰州石化公司46万吨/年乙烯装置(以下简称为大乙烯)、24万吨/年乙烯装置(以下简称为小乙烯)的附属空地以及主装置附近,主装置建设在兰州石化公司40万吨/年芳烃抽提装置(以下简称为芳烃装置)原料罐区西北侧空地。

1.1.2项目建设单位基本情况

1.1.2.1建设单位名称及负责人

建设单位名称:

中国石油兰州石化公司

建设单位负责人:

玄昌伟

1.1.2.2建设单位基本概况

1)兰州石化公司现有主要生产装置50余套,炼化工艺主体技术处于国内领先水平,能生产汽油、煤油、柴油、润滑油基础油、合成塑料、合成橡胶、化肥以及催化裂化催化剂等多品种、多牌号的石化产品,其炼油化工产品在国内外市场享有良好信誉。

公司形成了“以客户为中心的质量管理体系,以员工为中心的安全健康管理体系,以环境为中心的清洁生产体系,以财务为中心的内部控制体系,以思想道德为核心的企业文化体系”,通过了QHSE体系认证,为企业持续发展提供了强有力的管理支撑。

2)进入新世纪,兰州石化公司紧紧抓住西部大开发的战略机遇,坚持以先进文化为引领,依靠科技进步,强化企业管理,加快发展步伐,率先建成了西部第一个拥有1000万吨炼油、70万吨乙烯规模的大型炼油化工生产基地。

目前,公司总资产达235亿元,原油加工能力1050万吨/年,乙烯生产能力70万吨/年,下游聚烯烃产品生产能力113万吨/年,化肥生产能力52万吨/年,年销售收入近400亿元,企业规模能力、盈利能力、竞争能力和发展能力得到显著增强。

3)展望未来,兰州石化公司充满生机、充满活力,前景更加美好。

公司围绕科学发展、构建和谐两大主题,以“做好做强,做大做精,建设具有国际竞争力的社会主义现代化企业”为目标,立足内涵发展,着力自主创新和资源能源节约,大幅提升炼油、化工、合成橡胶、催化剂业务的竞争能力和盈利能力,提高安全环保保障能力和发展质量,实现装置规模化、生产清洁化、产品差别化、经营集约化、管理现代化和环境优美化,建成中国石油清洁燃料基地、聚烯烃基地、合成橡胶基地、炼油化工催化剂基地,使兰州石化真正成为“中油排头、国内领先、世界有名”的大型、先进、高效的具有国际竞争力的社会主义现代化企业。

1.2编制依据及原则

1.2.1编制依据

1.2.1.1中国石油天然气股份有限公司《炼油化工建设项目可行性研究报告编制规定》油计字[2002]第234号;

1.2.1.2中国石油天然气股份有限公司《石油建设工程项目可行性研究投资估算编制办法》中油计字[2000]第131号;

1.2.1.3中国石油兰州石化公司规划处发的《新建乙烯废碱处理装置项目可行性研究报告设计委托书》;

1.2.1.4中国石油兰州石化公司提供的相关数据和资料;

1.2.1.5天津莱特化工有限公司(以下简称“天津莱特”)编制的《中国石油兰州石化公司综合废碱处理技术方案》;

1.2.1.6苏州科环环保科技有限公司(以下简称“苏州科环”)编制的《中国石油兰州石化公司混合废碱处理工程技术方案》;

1.2.1.7国家和行业的现行标准和规范。

1.2.2编制原则

1.2.2.1认真贯彻、严格执行与本设计相关的现行国家、地方、部门、行业的法令、法规标准、规范及规定;

1.2.2.2贯彻“积极、稳妥、可靠、实事求是”的方针,采用先进可行、经济合理、运行可靠、国内领先的技术,减少项目投资,缩短建设周期,实现装置效益的最佳化;

1.2.2.3设备立足国产化,设备和材料均为国内采购和制造;

1.2.2.4重视环境保护,做好安全文明生产,坚持“三废”处理的“三同时”原则;

1.2.2.5贯彻中国石油集团公司HSE项目建设模式,强化安全意识,优化设计方案。

1.3研究范围及编制分工

1.3.1研究范围

本次可行性研究报告的编制范围包括废碱预处理系统和主装置两部分,同时包含相应的配套设施。

主要单项工程一览表见表1.3-1。

表1.3-1主要单项工程一览表

序号

主项名称

建设规模(t/h)

编制单位

备注

1

废碱预处理系统

兰州寰球工程公司

1.1

大乙烯聚结器系统

7.5

北京兆华提供技术方案

1.2

小乙烯聚结器系统

7.5

北京兆华提供技术方案

1.3

炼油废碱卸车设施

1

1.4

外围储罐、管线、絮凝剂添加及公用工程配套

2

主装置

16

兰州寰球工程公司

苏州科环、天津莱特提供技术方案

1.3.2编制分工

本次可行性研究报告的编制包括该项目工艺、设备、总图、自控、电气、建筑及结构、给排水及消防、概算专业的设计。

1.4项目背景及建设理由

1.4.1项目背景

在炼油及乙烯的精制过程中,为去除产品中的硫化物通常采用碱洗工艺,在碱洗的过程中会产生含有高浓度硫化物和难降解有机物的各种碱液废水,其CODcr、硫化物及酚的排放量均高达炼油厂污染物排放总量的40%~50%。

随着国家和地方政府对环保要求的日益提高以及污染物转移的严格控制,如何经济有效地完成各种碱液的无害化处理成为各炼化企业亟待解决的环保问题之一。

随着兰州石化公司的发展,原油加工能力达到了千万吨级,下游乙烯进一步壮大,在炼油和乙烯精制过程中产生废碱的量逐步增多,废碱的处理问题越来越突出。

目前兰州石化公司没有专门的炼油废碱处理设施,两套乙烯装置同时配套了两套废碱处理装置。

1.4.2项目建设理由

1.4.2.1兰州石化公司小乙烯配套的废碱处理装置建成时间较早,采用国内的低温低压湿式氧化技术,设计反应温度150~170℃、压力0.5~0.6MPa。

大乙烯配套的废碱处理装置是仿制上述装置,装置的配套设施不完善,两套废碱装置运行情况及存在问题如下:

1)小乙烯配套废碱处理装置

(1)设计能力偏小。

原设计处理量3.0t/h,因裂解原料变化,裂解气中的硫化氢含量上升,实际乙烯废碱产生量6.5t/h,当处理能力在2.5t/h时,反应器氧化效果降低,反应器出口COD、硫化物不达标。

(2)装置采用的技术为低温低压缓和湿式氧化法,反应温度和压力较低(60~115℃和0.3~0.5MPa),该工艺氧化深度较低,处理后的废碱COD浓度仍很高,约7000~10000mg/L,达不到污水处理装置进水要求,尚需生化或深度氧化进一步处理。

(3)无废碱撇除“黄油”设施,废碱夹带“黄油”,使“黄油”在反应器内高温结焦,堵塞反应器喷头和过滤器,运行周期缩短到2~3个月,需停车检修,装置开工率18%~27%左右。

(4)设备材质耐腐蚀强度不够,板式换热器EA-4760、酸碱混合器、蒸汽喷射器、部分管线和垫片经常腐蚀泄漏,注酸泵无法投自动运转等,经常停车检修。

2)大乙烯配套废碱处理装置

(1)因乙烯装置投资限制,为保证主装置的建设费用,采用KBR低温低压缓和湿式氧化技术,降低了材质耐腐蚀强度。

废碱装置2008年4月23日开车至今,最长运行时间为四个月。

停车检修时发现废碱交叉换热器(为板式换热器,镍合金材质)有三块板被腐蚀穿,其它板亦腐蚀严重,泄露后不能继续开车;碱氧化反应器内壁、喷嘴及填料已完全腐蚀;腐蚀泄漏现场硫化氢浓度超标,安全隐患大,装置投用一直无法长周期运行。

(2)设计处理量3.7t/h,反应温度和压力较低(60~115℃和0.3~0.5MPa),实际生产乙烯废碱产生量7.5吨/小时,在处理能力3.5t/h时,处理后废碱COD浓度约7000~10000mg/L。

生产负荷为40~50%。

(3)无废碱撇除“黄油”设施,“黄油”在反应器内高温结焦,堵塞反应器喷头和过滤器等,反应器运行周期缩短。

由于大小乙烯废碱处理单元处理后的废碱COD超出污水处理场的入水指标,无法送入污水场,需拉至石化公司渣厂掩埋,作临时处理。

由于废碱量较大,对渣厂造成很大冲击。

1.4.2.2该项目的建设是相关的环保法律、法规的要求

由于兰州石化公司目前的废碱处理装置存在诸多问题:

废碱具有强烈恶臭味,严重影响厂区大气环境;超标排放的废碱需运至石化公司渣厂掩埋,作临时处理。

而国家和地方政府对环保的要求日益提高,对污染物转移的控制日益严格,故为保证废碱处理的可控性,兰州石化公司应尽早建设废碱处理装置。

1.4.2.3该项目具备的较好的环境效益

该项目可以解决兰州石化公司废碱污染物处理的难题,避免废碱对污水处理场的冲击,将炼油废碱与乙烯废碱一并处理,彻底解决废碱污染问题,为生产解决后顾之忧。

1.4.3主要的外部有利条件

本项目选址位于石化厂芳烃装置原料罐区西北侧空地,符合总图安全间距要求,装置与两套乙烯装置距离较近,避免废碱长距离输送;

控制室、配电室均可依托附近的芳烃装置,另外装置所需的循环水、工艺空气、仪表空气、氮气、蒸汽、生产水等公用工程可依托现有公用工程,改造工程量较少。

1.5主要的研究结论

鉴于上述原因,目前的两套废碱处理装置工艺氧化深度不够,主体设备因腐蚀接近报废,已经没有改造利用的价值,所以兰州石化公司迫切需要新建一套废碱处理装置,以代替现有装置,使处理后的废碱CODcr、石油类的排放达到污水处理装置的进水指标,改善环境污染状况。

同时,兰州石化公司历经一年左右时间,对废碱处理技术进行多次考察,反复比选废碱处理技术,同时为了保证生化法技术的适合性,在石化厂乙烯装置进行了韩国SK公司和苏州科环环保科技有限公司两种生化法技术的中试试验。

该项目可依托条件较好,公用工程基本能满足装置的需要,便于装置管理及降低投资,且具备很好的环境效益,方案可行。

装置主要技术经济指标见表1.5-1。

表1.5-1主要技术经济指标

序号

项目

单位

数量

备注

苏州科环

天津莱特

含预处理部分

1

建设规模

t/a

12.8×104

12.8×104

2

公用工程消耗指标

(1)电

kWh/a

226.40×104

472.00×104

(2)循环水

t/a

10.00×104

(3)新鲜水

t/a

8400

8400

(4)氮气

Nm3/a

4000

4000

(5)仪表空气

Nm3/a

96.00×104

27.2×104

(6)工艺空气

Nm3/a

40.00×104

(7)低压蒸汽

t/a

0.33×104

0.33×104

3

“三废”排放量

(1)废水

t/h

48.31

64.50

(2)废气

Nm3/h

9000

8900

(3)废渣

t/a

37.6

12.8

4

工艺设备总台数

台

54

79

(1)容器

台

8

10

(2)塔

台

1

1

(3)冷换设备

台

1

(4)机泵

台

33

51

(5)其它

台

12

16

5

三材用量

(1)钢筋

t

69

74

(2)水泥

t

861

773

(3)钢材

t

98

126

(4)木材

m3

21

18

6

装置占地面积

m2

7456

7456

不含大、小乙烯部分

7

总投资

万元

8495.52

8834.97

2建设规模、总工艺流程及产品方案

2.1建设规模

兰州石化公司大乙烯装置废碱产生量为7.5t/h,小乙烯装置废碱产生量为6.5t/h,炼油废碱量约为1t/h,同时,考虑企业的未来发展,为小乙烯装置废碱预留1t/h的裕量,故本装置的建设规模确定为16t/h。

新建乙烯废碱处理装置项目包括废碱预处理系统及主装置两部分,其规模如下:

废碱预处理系统:

废碱处理量为15t/h(大、小乙烯装置各7.5t/h);

主装置:

废碱处理量为16t/h;

年操作时数:

8000小时;

2.2总工艺流程

废碱处理包括废碱预处理系统及主装置两部分内容。

废碱预处理系统:

废碱通过废碱聚结器的处理以及加入黄油絮凝剂,脱除废碱液中携带的“黄油”,使废碱液中黄油含量小于500ppm,满足下游主装置的要求。

主装置:

经过预处理的废碱进入主装置,经处理后使其各项指标达到下游污水处理装置的要求,最终排放至污水处理装置。

附图:

总工艺流程图(共2页)

2.3产品方案

处理后的废碱进入兰州石化公司污水处理厂,其数量及指标见下表。

兰州石化公司污水处理厂进水指标为CODcr为1000mg/L,石油类50mg/L,pH值6~9。

处理后废碱数量及指标见下表。

表2.3-1苏州科环技术设计出水指标

序号

出水指标

单位

设计指标

1

出水量

t/h

48.31

2

COD

mg/L

<600

3

硫化物

mg/L

<5

4

石油类

mg/L

<30

5

TDS

g/L

<55

6

PH

6.5~9.0

表2.3-2天津莱特技术设计出水指标

序号

项目

单位

指标

1

出水量

t/h

64.50

2

COD

mg/L

≤900

3

硫化物

mg/L

≤5

4

石油类

mg/L

≤40

5

TDS

g/L

<20

6

PH

6~9

3工艺装置技术及设备方案

3.1工艺技术选择

3.1.1废碱预处理系统技术选择

废碱预处理系统主要是为脱除废碱中的“黄油”,使废碱液中黄油含量小于500ppm,满足下游主装置的要求。

聚结分离技术是化工分离领域中的一门新兴分离技术,其原理主要结合了表面化学、胶体化学、微乳化理论、过滤、吸附、聚结粗粒化、陈化、纳米技术等专业及学科,通过不同的双亲、双疏、单亲单疏等功能的表面活性剂实现物系的分离,本项目采用中石化工程公司(SEI)与北京兆华技术开发公司联合开发的聚结器技术,此技术是在引进国外多套聚结器的基础上,通过国内多位著名专家的研究、剖析、实践运用,生产出的多系列聚结器及聚结内件,仅需提供0.3~0.5MPa的压力,就能把很难分离的两相物质分离,并在天津、赛科、沈阳、茂名、抚顺等乙烯化工行业应用良好。

该工艺为了防止黄油乳化及再聚合,输送系统采用氮气源,为了防止聚结器的堵塞,聚结材料采用的是改性鲍尔环(有机氟硅)及碳钢改性丝网(甲基硅烷醇类),在结构上,采用竖流导管,严格控制截面及雷诺准数,废碱聚结器能够把油从4~6万mg/L降到不大于500mg/L,(其中黄油降到15mg/L或未见),烃脱除效率已经达到96%-98%(含汽油)。

根据该技术应用实例,废碱中黄油含量不大于500mg/L时,输送管道无黄油堵塞现象发生。

此技术为该公司专利,专利号为ZL201120112749.7,在废碱预处理方面已成功应用的实例有:

1)上海赛科乙烯装置废碱聚结器(位号:

11-D-2501N):

实现出水含油小于450mg/L;未见黄油。

2)天津乙烯装置废碱聚结器(位号:

FA-801):

实现大于15μm液滴去除率99.9%;

天津废汽油聚结器(位号:

FA-802):

实现大于5μm水滴脱除率99%;根据实际取样检测,废碱聚结器出口废碱液含油总量为500mg/L±300之间波动,未见黄油。

絮凝剂主要为破乳分散剂和离子型助凝剂。

其工作原理为:

絮凝剂中的链段可迅速伸入高油乳化废碱液水相中与水作用,使水分子之间的氢键断裂转入三相体系的油—水界面,以多点式在油—水界面吸附,改变界面膜的性质,降低界面膜的弹性及黏度,打破废碱液中原有的平衡体系,使废碱液中原有的污染物—醛酮缩合物均匀分散于体系中,同时压缩胶体粒子的扩散层厚度,从而促进胶体的聚凝,达到高效、快速去除乳化废碱中“黄油”的目的。

2010年7月兰州石化公司乙烯厂在现有废碱装置进行了废碱液中注入破乳分散剂和助凝剂的工业试验,通过分析实验室数据发现,短期内试验取得了一定的效果。

鉴于聚结分离技术在同类装置中的良好应用,以及针对兰州石化废碱装置所做的絮凝剂工业试验的效果,本项目拟采用中石化工程公司(SEI)与北京兆华技术开发公司联合开发的聚结器技术处理脱除油份,然后再在废碱中加入絮凝剂脱除部分黄油的方法。

3.1.2主装置技术选择

对于乙烯及炼油装置的废碱,目前国内外的处理方法主要为化学氧化法与生化法,或是两种技术结合使用。

化学氧化法为传统处理方法,在国内应用较多,而生化法由于其无污染物转移及二次污染等优点,在最近几年亦被多处装置采用,技术也比较成熟。

3.1.2.1化学氧化法

主要有空气氧化法、湿式氧化法与催化氧化法等。

目前应用较多的主要是湿式氧化法,兰州石化公司大、小乙烯现有两套废碱处理装置均采用低温低压湿式氧化处理技术,主要存在问题是废碱硫化物、COD脱出率低,处理后的废碱不达标;黄油与废碱分离不好,设备堵塞结焦,影响反应效果等。

高温高压湿式氧化法技术是化学氧化法中一种比较成熟的废碱处理技术,其在国内乙烯装置的废碱处理中应用较多。

高温高压湿式氧化技术主要是西门子水技术公司的Zimpro®湿式空气氧化(WAO)系统,是在高压(3.10~3.50MPa)和较高温度(200~320℃)条件下,利用液态水对氧化反应的催化作用,产生一个高氧化的驱动力,把乙烯废碱液中的无机硫化物和各种有机硫化物氧化成硫酸盐,有机物质如酚、烃类等部分氧化分解为二氧化碳和水,同时在高压和较高温度下,复杂的有机污染物如苯酚也可被分解为二氧化碳和水或可以生物降解的有机物,进一步去除COD,废碱液中COD的脱除率约为92%,处理后的废碱中不含有硫代化合物,在废碱原料COD≤30000mg/L的基础上,处理后的废碱COD≤2800~3200mg/L,有利于污水进一步生化处理。

3.1.2.2生化法

生化处理过程的目的是利用微生物在一定的设计条件下,通过生物代谢氧化过程将污水中的有机物进行分解,从而达到污水无害化的结果。

生化法处理技术是利用人工筛选的有针对性的高效微生物菌落,以高于传统活性污泥法10倍的容积负荷,将传统生化法难以处理的高浓度、有毒废水,比较经济地处理成低浓度、无毒性的一般废水,且不会产生二次污染。

由于是生化工艺,所以与湿式氧化等处理方法相比,可极大地降低高尝试有机废水的处理成本,生化法对废碱中COD的脱除率可高达98%,处理后废碱COD≤1000mg/L,目前成熟废碱生物处理技术有苏州科环的全生物氧化技术和天津莱特的高效生物处理技术。

3.1.3工艺技术比选

高温高压温式氧化法与两种生化法技术方案比选见表3.1-1。

表3.1-1工艺技术方案比选表

项目

高温高压湿式氧化法

(西门子)

高效生物处理法

(天津莱特)

全生物氧化技术

(苏州科环)

国内运行业绩

福建石化、上海赛科、茂名石化

大港石化、辽河石化、延长石油、锦州石化、韩国LG、SK等

阿尔及利亚Sorralchin炼油厂、长庆石化、茂名石化、中石化泰州分公司、中石化荆门分公司、中海惠州炼油厂

国内设计待运行业绩

福建乙烯、独山子乙烯、天津乙烯、镇海炼化乙烯

吉林石化、克拉玛依石化、独山子石化、大港石化、青岛石化、辽阳石化

中海中捷石化、乍得N'Djamena炼油厂、尼日尔Agadem炼油厂、塔西南石化厂

处理废碱类型

乙烯废碱

炼油废碱、乙烯废碱

废碱、炼厂高浓度污水(含废碱)

装置运行情况

正常运行

正常运行

正常运行

废碱进装置主要污染物指标

硫化物6200mg/L

CODcr30000mg/L

TOC2500mg/L

硫化物6200mg/L

CODcr30000mg/L

TOC2500mg/L

硫化物6200mg/L

CODcr30000mg/L

TOC2500mg/L

中试实验数据注1

进水指标

硫化物6200mg/L

CODcr30000mg/L

硫化物平均13788mg/L

CODcr平均19250mg/L

硫化物平均7800mg/L

CODcr平均17813mg/L

出水指标

硫化物≤1mg/L

CODcr4800mg/L

PH6~9

硫化物平均3.9mg/L

CODcr平均312mg/L

PH平均6.6

硫化物平均0.04mg/L

CODcr平均198mg/L

PH平均8.18

反应条件

200~300℃;3.1MPa

<42℃;常压;pH6.5~8.5

常压;pH7~9

CODcr脱除率

90%

93.6%

96.7%

硫化物脱除率

99.9%

99.9%

99.9%

尾气排放

净化达标排入大气

净化达标排入大气

净化达标排入大气

能耗注2

20.04kgoe/t废碱

12.56kgoe/t废碱

7.35kgoe/t废碱

装置外配套要求

黄油预处理

需0.1~0.