尾气排气筒工程施工组织设计方案.docx

《尾气排气筒工程施工组织设计方案.docx》由会员分享,可在线阅读,更多相关《尾气排气筒工程施工组织设计方案.docx(15页珍藏版)》请在冰豆网上搜索。

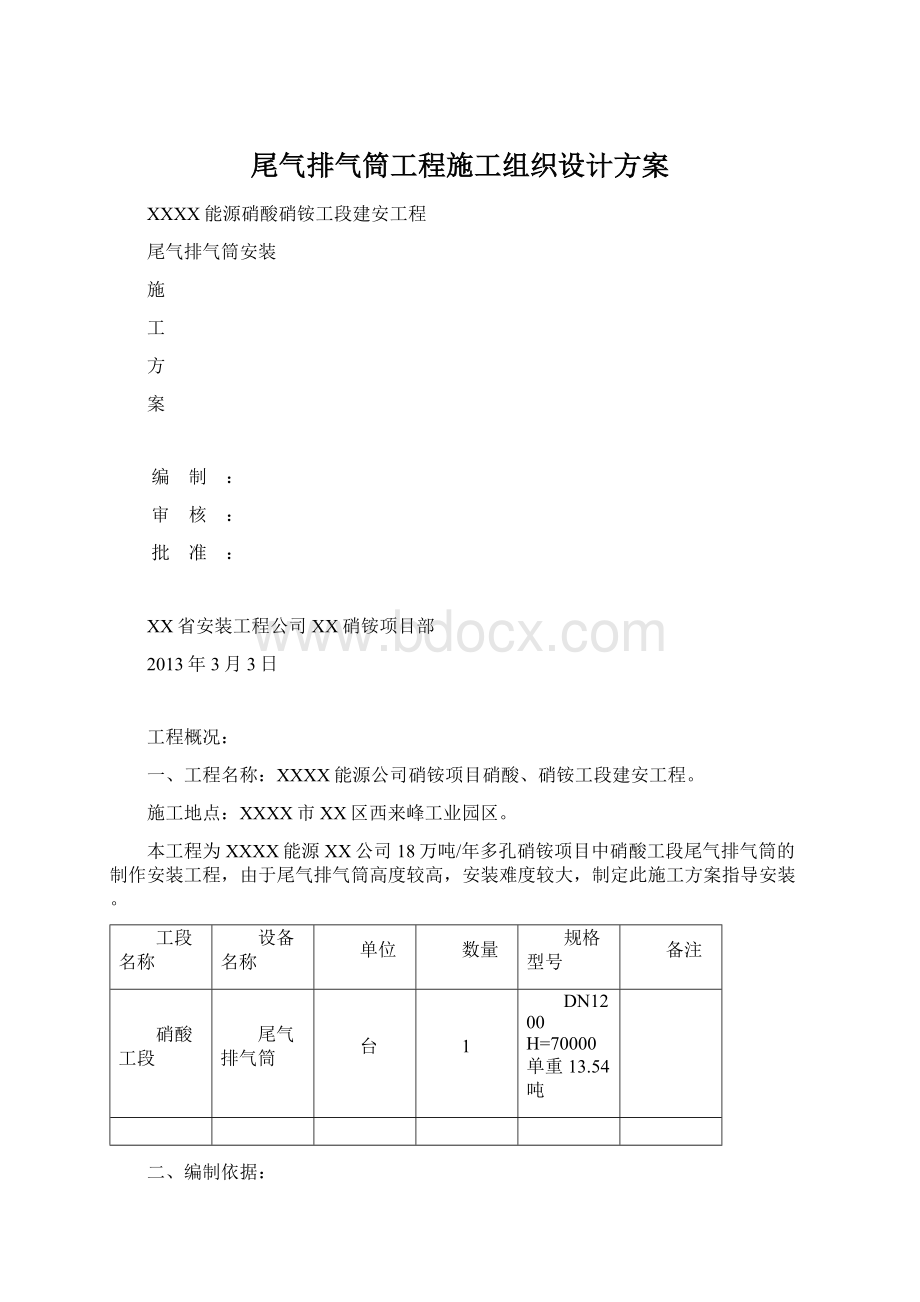

尾气排气筒工程施工组织设计方案

XXXX能源硝酸硝铵工段建安工程

尾气排气筒安装

施

工

方

案

编 制 :

审 核 :

批 准 :

XX省安装工程公司XX硝铵项目部

2013年3月3日

工程概况:

一、工程名称:

XXXX能源公司硝铵项目硝酸、硝铵工段建安工程。

施工地点:

XXXX市XX区西来峰工业园区。

本工程为XXXX能源XX公司18万吨/年多孔硝铵项目中硝酸工段尾气排气筒的制作安装工程,由于尾气排气筒高度较高,安装难度较大,制定此施工方案指导安装。

工段名称

设备名称

单位

数量

规格型号

备注

硝酸工段

尾气排气筒

台

1

DN1200H=70000单重13.54吨

二、编制依据:

1、《钢制塔式容器》(/T4710-2005)

2、《塔器设计技术规定》(HG20652-1998)

3、《大型设备吊装工程施工工艺标准》(SH3515-2003)

4、《工业安装工程质量检验评定统一标准》(GB50206-2002)

5、按图纸要求施工验收

三、施工方法

由于塔体直径较小1210mm,筒体壁板厚度为δ=6(5)mm,塔体高度较高(70m)经研究决定分为三段带制作、安装,在现场制作、组对、安装,具体工艺如下:

审图—施工准备—材料验收—筒节制作—按划分的单元组对筒节—外观检查、探伤—人孔、接管孔划线;塔盘支撑圈与其它零部件制作-支撑圈位置与内件位置划线—切割人孔、接管孔—无损检测—组焊塔盘支撑圈与内件—组焊接管与其它外部件—检查—组对—气密试验—除锈刷油。

1、施工准备

2材料验收

3、下料

3.1备料:

主要材料的钢板应符合GB/T4237-2007《不锈钢热轧钢板和钢带》的要求。

制造筒体所用钢板表面应平整,无局部凸凹现象,表面不允许存在裂纹、气泡、结疤、折叠和夹杂等缺陷,如有上述缺陷允许清理,清理深度从钢板实际尺寸算起,不得超出钢板厚度公差,并应保证钢板的最小厚度,缺陷清理处应平滑无棱角。

钢板不得有分层。

根据设备筒体结构尺寸,本着便于施工,减少焊接工作量,节约材料的目的,进行定尺板采购,班组下料前要分清楚,以免用错定尺板。

3.2展开与下料划线:

根据来料情况与设备结构尺寸绘制排板图,其原则是:

排板时要综合考虑加工材料与加工工艺的可能性与经济性,还要符合国家有关标准要求,尽量使拼缝易于在水平位置焊接,同时还应尽可能地减少焊缝数目与使焊缝长度最小,尽量使容器的开孔、支座与焊接附件避开焊口;容器筒节最短长度不得小于300mm;同一筒节的纵焊缝应平行于轴线,相邻两条纵缝间的外弧长距离不得小于300mm,需进行科学排板。

由于本工程设备较高,焊道较多,排板时应适当加长筒体长度(每两道环焊缝至少加1.5mm)以弥补焊接收缩量。

排板图要给班组一份,班组要根据排板图的具体尺寸进行下料以免下错料。

下料划线:

根据排板图和计算得到的尺寸或展开后得到的样板,按1:

1的比例划到钢板上,并进行标记移植。

下料划线前首先要校对好各有关尺寸(对于受弯曲的均质构件,要考虑板厚,按中径处理)。

3.3切割:

筒体板使用等离子切割机进行切割。

加工坡口:

根据不同的焊接工艺要求按图纸加工不同的焊接坡口。

切割坡口后用砂轮修磨,清除熔渣。

坡口表面不得有裂纹、分层、夹渣等。

4、筒节卷制

4.1筒节卷制前应检查所准备的材料与坡口形式是否符合图纸与工艺要求。

4.2筒体成形采用对称式三辊卷板机卷制,卷板机表面采取有效隔离措施。

4.3卷圆过程中应避免钢板表面的机械损伤。

对于尖锐伤痕、刻槽等缺陷应予修磨,修磨X围的斜度至少为1:

3。

修磨的深度应不大于该部位钢材厚度δs的5%,且不大于2mm,否则应予焊补。

4.4卷板时板材必须放正,保证两侧与滚轴轴线垂直,防止错边;卷板时必须注意板材坡口的方向,材料标记的位置,反、正面不得颠倒;卷板时应多次压制成形,严防经过1-2次压制成形,造成滚板机过载操作。

4.5筒节卷成后在滚床上点焊对接,对口错边量如下(A类)。

点焊高度为板厚的2/3,点焊长度50/200mm。

点焊时,焊机零线应接在板上,不准将零线接在卷板机上,以免击伤辊子。

不准在卷板机上正式焊接。

对口处钢材厚度δs

按焊接接头类别划分对口错边量b

A

B

≤12

≤1/4δs

≤1/4δs

4.6筒节点焊后,在滚床上继续滚压数圈,以使曲率均匀,重点应滚压对口附近。

用弦长等于D/6的样板(且不小于300mm)检查,圆弧间隙≤0.1δs+2,且不大于5mm。

样板检查合格后,将筒节从滚床上取下。

5.焊接

焊接工艺在焊接过程起着重要的指导作用。

因此每个合格焊工在施焊过程中,必须按照焊接工艺要求进行。

5.1焊前准备

5.1.1焊接坡口的选择:

根据焊接工艺要求按焊接工艺卡选择。

5.1.2焊接坡口的制备:

采用磨光机进行加工,采用不锈钢专用磨片进行加工,焊接坡口应保持平整,不得有裂纹、分层、夹渣等缺陷,其形式和尺寸应符合相应规定(如前所述)。

坡口表面与两侧20mmX围内应去除铁锈磨出金属光泽、并去除油污、积渣、等有害杂质。

5.2组对定位:

组对坡口间隙、错边量、棱角度、定位焊等尺寸应符合相关标准规定。

定位焊不得有裂纹、气孔、夹渣、否则应除去重焊。

为探伤方便,每两节组成筒体送入探伤室进行探伤,组对时应注意直线度要求,符合要求后再进行焊接。

5.3焊接:

5.3.1焊接应由持有相应资格的“焊工合格证书”的人员担任并应遵守焊接工艺规程的规定。

5.3.2施工前现场技术人员根据图纸上容器材料的种类与对焊接接头型式的要求,编制“焊接工艺指令卡”,施焊焊工必须按“焊接工艺指令卡”指定的“通用焊接工艺卡”编号上的焊接工艺执行。

5.3.3施工前由现场技术人员组织承担焊接任务的焊工认真学习所选用的“通用焊接工艺卡”。

5.3.4每条焊缝尽量一次焊完。

5.3.5打底焊道焊缝厚度要求:

坡口背面高度为1-2mm,正面为:

2-3mm。

填充应对前焊层做仔细清查,特别是死角一定要把熔渣清理干净。

最后一层填充焊层高度比母材表面低1-1.5mm,且两边高中间凹为好,以保障盖面能看清坡口边缘,使盖面焊缝保证平直。

5.3.6焊缝返修:

同一部位返修次数不宜超过两次。

如超次返修,应经单位技术总负责人批准。

对需要返修的缺陷,应找准缺陷位置,并召集有关人员分析缺陷产生的原因,制定切实可行的焊缝返修方案。

超次返修应由焊接责任师监督实施。

6.筒体组对

根据图纸和排板图要求组对筒体和塔盘零部件。

各单元组对时要根据排板图要求,基准要一致。

现场进行组对。

6.1筒体组对:

组对时相邻两筒节间A类接头焊缝中心线间外圆弧长以与封头A类接头焊缝中心与相邻筒节A类接头焊缝中心线间外圆弧长应大于钢材厚度δs的3倍,且不小于100mm。

6.2组对时临时焊接在筒体上的吊耳、卡具和拉筋板等应采用与筒节一样或焊接性能相似的材料,并用相应的焊条与焊接工艺。

临时吊耳和拉筋板等割除后留下的焊疤必须打磨平滑。

6.3组对时应尽量避免强力组对。

6.4塔体的吊装

塔体组装在接口下方1m处设置环形临时平台,在塔壁外侧焊接300×300×6mm材质为321H的垫板,然后将临时平台骨架焊接在垫板上,用跳板搭设临时平台,平台四周用扁钢圈起来。

6.4.1吊装单元的划分

6.4.1.1第一吊装单元为裙座和13m长壳体进行预制。

吊装重量为4.5t左右,吊装高度为13米。

6.4.1.2第二吊装单元选为18带板组对的吊装单元,其高度为27m,重量在4.5t左右。

吊装高度为13-40m。

6.4.1.3第三吊装单元为18带板组对的吊装单元,其高度为30m,重量在5t左右;吊装高度为40-70m。

吊装半径为15m

6.4.2吊装

吊装机具:

65t汽车吊、70t汽车吊、260t汽车吊加辅杆;吊索直径为Φ25共1根,长3m,单根理论吊装重量为6.25t,安全系数为3.单根实际吊装最大重量为5t。

吊装时用专门的吊具如图:

吊装过程中吊车站位如图:

此半径下吊车吊装半径为15m,吊车为65t、70t、260t汽车吊。

杆长为41m、44m、72m。

其中70t汽车吊吊装第二单元需加辅杆,260t汽车吊吊装第三单元需加辅杆,吊装重量分别为6.5t、7.1t、14t;实际最大吊装重量分别为4.5t、4.5t、5t。

最大吊装高度分别为13m、40m、70m。

此时吊车为65t、70t、260t汽车吊与20t汽车吊一同抬吊,20t负责甩尾工作。

不支第五腿,全伸支腿(侧方、后方作业)、或支起第五支腿360°作业

工作幅度

基本臂

11.20m

中长臂

15.05m

中长臂

18.90m

中长臂

26.60m

中长臂

34.3m

全伸臂

42m

起重量(㎏)

起升

高度(m)

起重量(㎏)

起升高度(m)

起重量(㎏)

起升高度(m)

起重量(㎏)

起升高度(m)

起重量(㎏)

起升高度(m)

起重量(㎏)

起升高度(m)

3

65000

11.2

3.5

61000

11.1

4

54000

11.0

45000

15.2

36000

19.2

5

46500

10.7

40000

14.8

35000

19.0

22000

27.0

6

38000

9.5

33000

14.2

32000

18.5

22000

26.7

7

28000

8.5

26000

13.6

25000

18.0

21000

26.4

16500

34.5

8

20000

7.1

19500

12.8

18500

17.5

19000

26.0

15500

34.1

9

16000

5.0

15500

12.0

15000

16.9

16000

25.6

14500

33.8

9000

42.0

10

12800

10.8

12500

16.2

13500

25.2

13000

33.5

8800

41.6

12

9000

7.7

8500

14.4

10000

24.1

10500

32.7

8000

41.0

14

6000

11.9

7500

22.8

8000

31.7

7300

40.2

15

5000

10.3

6500

22.0

7000

31.1

7000

39.8

16

5500

21.1

6200

30.6

6400

39.3

18

4500

19.2

4800

29.3

5000

38.3

20

3200

16.8

3800

27.8

4000

37.2

22

2500

13.4

2900

26.0

3100

35.9

24

2200

23.9

2500

34.5

26

1700

21.5

2000

32.8

28

1200

18.5

1600

31.0

29