加成法工艺培训资料.docx

《加成法工艺培训资料.docx》由会员分享,可在线阅读,更多相关《加成法工艺培训资料.docx(20页珍藏版)》请在冰豆网上搜索。

加成法工艺培训资料

APEC工艺培训教程

一、APEC技术简介

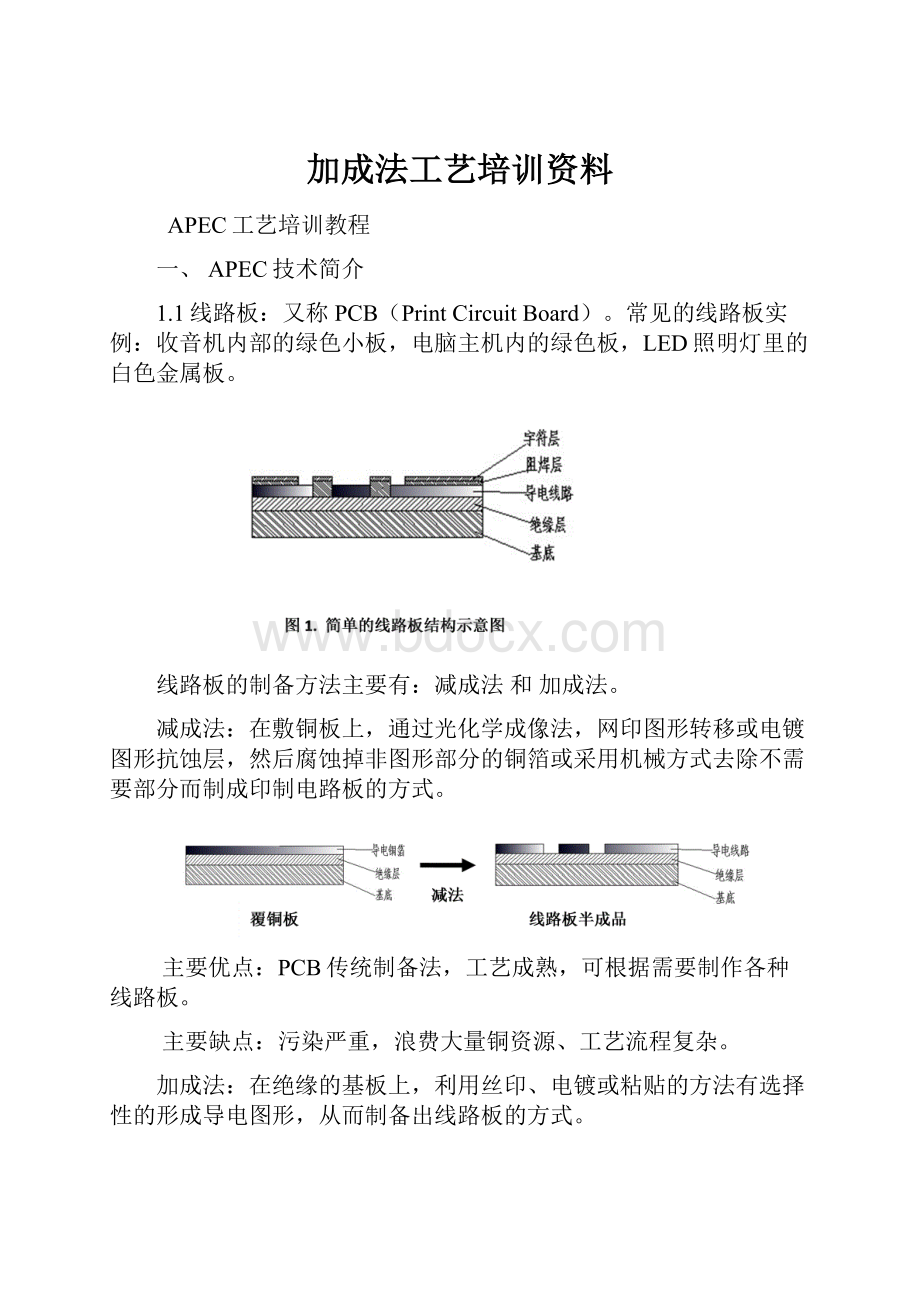

1.1线路板:

又称PCB(PrintCircuitBoard)。

常见的线路板实例:

收音机内部的绿色小板,电脑主机内的绿色板,LED照明灯里的白色金属板。

线路板的制备方法主要有:

减成法和加成法。

减成法:

在敷铜板上,通过光化学成像法,网印图形转移或电镀图形抗蚀层,然后腐蚀掉非图形部分的铜箔或采用机械方式去除不需要部分而制成印制电路板的方式。

主要优点:

PCB传统制备法,工艺成熟,可根据需要制作各种线路板。

主要缺点:

污染严重,浪费大量铜资源、工艺流程复杂。

加成法:

在绝缘的基板上,利用丝印、电镀或粘贴的方法有选择性的形成导电图形,从而制备出线路板的方式。

主要优点:

工艺简单,污染少或者无污染,无铜资源浪费。

主要缺点:

应用范围小,技术发展不完善。

1.2APEC(AdditivePrintElectronicCircuit)工艺,即加成印刷电子线路板工艺,其加成方式为丝网印刷。

将绝缘材料和导电材料印刷在基板上,获得线路板的绝缘层和导电线路,基材选择可以是金属、环氧、软基板或其他基板,目前主要应用于铝基基板上。

二、APEC工艺流程

APEC工艺制备流程主要包括:

绝缘层制备,下料钻孔处理,线路制备,油墨印刷,外形切割,成检包装等几大部分。

图3.APEC工艺详细工序流程图

三、APEC工艺主要设备

3.1剪板机

作用:

将大块的基板剪切成合适的尺寸。

工作原理:

剪板机是借助于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需的尺寸断裂分离。

剪板机按类型可分为:

脚踏式,机械式和液压摆式等。

在采购剪板机时需注意其标称剪板厚度,选择适合的型号。

剪板机属于危险机械,需专人进行负责,在使用剪板机时需严格遵守安全操作规程,操作前要穿紧身防护服,袖口扣紧,上衣下摆不能敞开,不得在开动的机床旁穿、脱换衣服,或围布于身上,防止机器绞伤。

必须戴好安全帽,辫子应放入帽内,不得穿裙子、拖鞋。

设备可安装在洁净度不太高的环境。

作用:

钻孔和铣外形。

钻孔:

在基板上形成各种大小的孔,用于制备线路板层与层之间的导通与安装等。

铣外形:

按客户要求,对制备出的电路板进行外形切割。

工作原理:

由计算机按程序对机床发出数控指令,实现要求的机械加工,自动完成加工指令。

一个PCB数控机床的好坏有很多衡量标准,比较核心的有:

机床床台材料,控制端数控系统程序,主轴的转速和稳定性,台面定位精度,重复定位精度等等。

3.2PCB数控钻铣床

设备可安装在洁净度不太高的环境。

3.3丝网印刷机

作用:

在整个APEC工艺中扮演十分重要的角色,是实现绝缘层印刷,导电线路印刷和油墨印刷的必要设备。

丝网印刷机可分为手动丝印机(台),半自动丝印机和全自动丝印机。

半自动或全自动丝印机在工作时,可通过调整刮刀角度,力度,速度以及行程,获得印刷质量高度一致性的产品;全自动丝网印刷机更可获得大批量高速印制效果,极大的提高生产率。

作用:

印刷线路的压合。

滚压机大体结构为上下两只主轴处于一个平面的金属辊,金属辊表面镀金属络以增加辊表面的硬度。

在操作时,将基板直接从对辊间隙中压过,通过辊压的液压设定来调整压力从而获得理想的压合效果。

为了消除空气中灰尘对辊表面的划伤,建议设备在无尘环境中使用。

3.4对辊压机

作用:

用热处理的方式使线路微结构重组键合、导电线路固化、油墨固化等。

鼓风的作用是维持整个空间均匀受热,在批量生产时,需要注意鼓风位置和板材放置缝隙之间的关系。

3.5恒温鼓风烘箱

3.6刷板机

作用:

清除板面油渍、手印等使表面达到微观粗糙,以增加表面结合力。

刷版机为线路板制备过程中不可缺少的设备,主要功能有清洗,刷板,微蚀,烘干,助焊剂涂覆等。

APEC工艺所需刷板机需要具备的主要几个功能为:

溶剂槽冲洗,清洗,刷板,烘干。

3.7隧道式烘道

作用:

将丝印好的底胶、导电层通过烘道使其干燥,以利于下工序生产。

工作原理:

电加热平板线烘道采用加热管外置式加热,将电能转化为热能,热量经低噪音高压风机吹入进风道,传入箱内,形成热风循环,箱体设有对流搅拌技术,温度非常均匀,具有自动控温,调速,故障报警等特点,使用安全,方便,环保,节能等优点

作用:

包装成品板

真空包装机主要由真空腔体和一个热封口器件组成,结构简单,使用方便,为了防止制备的成品板在空气中受潮氧化,一般的线路板在出厂之前都需要用真空包装袋进行包装。

3.8真空包装机

四、APEC工艺步骤

1、丝网制版工艺

工序详解:

1.选择网框

网框材质:

铝合金

尺寸大小:

内框尺寸大于图形至少上下各20厘米,左右各10厘米。

2.绷网

设备:

a.气动绷网设备b.手动绷网设备

绷网要求:

用张力计测量四个角和中心张力,250目要求达到18-22牛顿/厘米,180目要求达到24-26牛顿/厘米。

3.网布脱脂

材料:

脱脂剂,刷子;洗网水。

方法:

对于新网,先用洗网水清洁丝网,用刷子来回刷洗几分钟,用清水冲干净后,再用脱脂剂刷磨几分钟,最后用流水冲洗两面。

对于旧网,先用洗网水清洗掉网上残留的油墨,用流水冲洗干净,再用退膜水去掉网上的感光胶,最后用高压水枪将网布彻底冲洗干净,干燥,干燥温度40-50℃。

4.涂感光胶

材料:

感光胶,刮盒

环境要求:

暗室环境(可用黄光或红光照明)

方法:

将感光胶倒入刮盒内,均匀的将感光胶刮涂在网布上,刮涂方式为正面2次,反面3次,最后正面3次。

要求:

刮涂要均匀。

5.烘干环境要求:

用40-50度温度,直到完全干燥。

。

6.曝光

设备:

2KW真空紫外曝光机

方法:

将菲林片紧贴网板,注意图形正反,开启曝光机,对于2KW功率的光源,时间参考:

字符120~150秒,阻焊、线路250~300秒。

7.显影:

先用清水润湿网版两面,待出现图形后,用高压水枪彻底清洗网孔。

8.修网:

显影后的网板用40-50度烘烤至干燥,然后对着光台检查网版是否有漏点、未显出图像等等,检查好的网版编好号就可以使用了

2、线路板制备

1、金属基板

金属基板以其优异的散热性能、机械加工性能、电磁屏蔽性能、尺寸稳定性能、磁力性能及多功能性能,在混合集成电路、汽车、摩托车、办公自剪化、大功率电器设备、电源设备等领域,得到了越来越多的应用,特别是在LED封装产品中作为底基板得到广泛的应用。

2、清洗烘干

目的:

清洗金属基板表面的油污和灰尘,使其达到微观粗糙表面以增加表面附着力。

设备:

清洗设备(刷板机)

方法:

微蚀水洗机械磨板压力水洗自来水洗吸水冷风吹干燥

3、丝印绝缘材料

目的:

将高导绝缘胶印刷在清洗后的金属基板上

材料:

瓷化剂千层架

设备:

丝网印刷机250目油性网板

方法:

①将网版固定在丝印机上。

②调整丝网的位置和高度

③通过定位孔对位,对好位的板用定位销钉固定好

④先用新闻纸试印,检查图形是否完整,确认无误后开始生产

⑤将印刷完毕的板材平放在水平搁板架上

注意事项:

印刷完毕的板材必须平放,防止

4、绝缘层固化

目的:

制备线路板的绝缘层

材料:

步骤3的板材

设备:

水平送风烘箱

方法:

①开启烘箱,设置温度150度

②待炉温升到预定值后,将插有步骤3板材的搁板架放入烘箱内。

③15分钟后取出放入压机热压,温度170度40分钟

5、下料

目的:

切割合适大小的板材

设备:

剪板机

方法:

①按预订尺寸调整剪板机的卡具尺寸

②开启剪板机,将板材剪切成预订尺寸

钻孔

目的:

按设计图纸,完成所有的钻孔和定位孔

设备:

数控钻床

方法:

①设置钻孔程序

②将基板固定在钻床上

③开启钻床进行作业

6、表面抛糙

目的:

糙化绝缘层,增大绝缘层与线路的结合面积

设备:

机械打磨设备300目水砂纸

方法:

机械抛磨绝缘层表面,将原有光亮面打磨成哑光面

注意事项:

打磨后绝缘层厚度不得少于100微米

7、清洗烘干

目的:

清除板面灰尘,污渍等使其达到更好的结合力

设备:

清洗设备(刷板机)

要求:

水质无沙粒、洁净、磨刷力度合适,清洗后的板表面无水渍、污渍

8、丝印线路

目的:

印刷导线线路

设备:

丝网印刷机250目油性网板

材料:

复合导电膏

方法:

①导电膏配制:

铜粉100份、混合树脂10-15份、7160粘合剂3份,按先后顺序加入,均匀搅拌15分钟后方可使用

②调整丝印机工作状态和网板位置。

③导电膏给料,试印一块首板,确认无误后方可正常生产

要求:

线路厚度一致、定位准确、无毛边、重影、针孔

9、压合线路

目的:

增加线路的密度

①烘板:

温度120度2-3分钟,为了使导电层更好的与基板结合在一起

②辊压:

设备:

对辊压机

方法:

①调节两压辊间距,要求比加工板厚度小0.1MM

②用一块与加工板同等厚度的板试压,通过调整辊压机顶部微调来调整压力的合适度,确认OK后批量生产

10、烘烤线路

目的:

固化线路

设备:

水平鼓风烘箱

固化前的板子必需经过检查合格后方可固化

方法:

①将线路板放入烘箱,设置温度150度

③1小时后,将线路板取出。

11、刷板

目的:

去除线路表面氧化物和碳化物

设备:

刷板机

方法:

①检查刷板机各注意事项

②开启电源,依次将功能旋钮打开

③将线路板送入刷板机传送带,注意检查板面是否刷干净

14、丝印阻焊油墨

目的:

在线路板上覆盖一层永久性保护层

设备:

丝网印刷台180目制好的网版

材料:

阻焊油墨

方法:

①将板材固定在丝网印刷底座。

②调整丝网的位置和高度

③阻焊给料,开始印刷

④试印:

先用一张纸试印好后检查有没有不下油、板面杂物等确认无误后再批量生产。

⑤将印刷完毕的板材平放在插板架上

15、固化

目的:

硬化阻焊层

设备:

烘箱

方法:

将印好阻焊墨的线路板用150度温度烘烤30分钟后,即可取出丝印字符油墨。

16、丝印字符油墨

目的:

对线路板上原件位置进行标识

设备:

丝网印刷台300目制好的网板

材料:

字符油墨

方法:

参考步骤14.

17、固化

目的:

固化油墨

设备:

烘箱

方法:

150度烘烤30分钟即可取出。

18、外形切割

目的:

按客户标准,将多拼板铣出外形

设备:

数控铣床(冲床)

方法:

①设置铣床程序

②将基板用定位销固定在铣床上

③开启铣床进行作业

19、成检

目的:

成品检测

设备:

(参考技术标准)

方法:

(参考技术标准)

20、包装

目的:

成平包装入库

设备:

真空包装机

方法:

①将检测合格的成品叠放整齐后放入真空包装带,装入合格证或使用说明书

②设定真空包装机抽气参数和热封口时间

③放入真空包装机内进行批次包装

五、质检标准

1、质量控制流程

2、原材料复验

在投入生产前,将所用原材料和辅助材料进行复验,复验材料的性质和品种,根据生产中影响产品质量的程度和对原材料厂家质量信任程度,确定复检周期和取样的样本数。

1、基本材料复验

基本材料包括:

瓷化剂,复合导电膏,铝板,阻焊油墨,字符油墨,丝网板。

(1)瓷化剂

项目

判定合格标准

判定不合格标准

判定方法

外观

材质细腻

材质粗糙

目测

表面

表面细腻,颗粒物少

表面颗粒物过多

固化后目测

电测试

80um厚耐击穿电压超过2000V

80um厚耐击穿电压低于2000V

固化后电压摇表测试

(2)复合导电膏

项目

判定合格标准

判定不合格标准

判定方法

颗粒物大小

颗粒细腻流动性好

颗粒粗大流动性差

搅拌均匀后铺开在丝网版上观察

粘度值

500~800Pa.s

粘度过小或过大

搅拌均匀后用粘度计进行测试

(3)铝板

检测项:

铝板硬度,铝板尺寸厚度,基板翘曲度。

(4)油墨

检测项:

固化温度,耐溶剂性和附着力性能。

技术指标应符合产品标准。

(5)网板张力

检测项:

张力。

用张力计测量四个角和中心张力,要求达到18~26牛顿/厘米。

。

2、辅助材料复验

辅助材料包括:

制备网板的各类溶剂,生产中需损耗的化学药品。

3、客户文件的工艺性审查

主要针对PCB图纸的网板转化进行审查。

审查内容包括:

客户PCB图形文件是否清晰的标明了线路层,阻焊层,字符层,机械层等等。

如果有不清楚需要与客户沟通。

PCB文件所反映的线路图形、阻焊图形、字符图形、机械加工孔图形等,是否满足当前生产工艺的精度。

所要求用铝板型号,厚度是否与工艺相匹配,制备工艺是否能满足客户特殊要求,例如ROSH要求。

4、APEC工序检验

1、菲林片

检查项:

①检查菲林片种类是否齐全。

②检查图形与型号是否与PCB图纸要求一致。

③图形的阴阳面是否正确等。

④检查菲林是否有划伤等

2、网板的类型和目数

检查项:

①网板应使用油性网板

②线路层:

250目,阻焊层:

180目,字符层:

250-300目。

③网版的张力是否达标

3、网板的框架大小

检查项:

尺寸。

内框尺寸大于图形至少宽边空余15厘米,长边空余20厘米。

4、绝缘层

检查项:

①厚度,固化后的绝缘层厚度用千分尺测量应不少于80um。

②外观,固化后的绝缘层表面色泽均匀,无颗粒感无杂物气泡等。

③耐压测试,抗压能力需大于2000V。

5、下料

检查项:

尺寸。

下料尺寸误差不得少于,长宽各边各1毫米

6、钻孔

检查项:

①孔相对位置与PCB图纸是否一致

②钻孔质量,是否有歪,椭,破等不良情况,孔内是否有毛刺,异物。

7、印刷复合导电膏

检查项:

①导电膏是否按要求进行储存(储存条件50-10度下存放)。

②导电膏是否搅拌均匀,有无颗粒物存在。

③导电膏粘度是否在500~800内,是否流动性好。

④网板调节是否正确。

⑤印刷方式是否正确。

⑥印刷出来的线路是否呈明显网格状,图形是否均匀一致

⑦印刷出来的线路是否有不饱满、模糊或连线等情况

印刷复合导电膏需要首样确认。

8、压合

检查项:

①压力调节是否正确

②压合过程,板子放置是否正确

③线路压合是否均匀。

④线路压合后是否有脱落,电路连线等情况。

压合需要首样确认压力大小。

9、刷板

检查项:

①酸液浓度(浓度3-5%)

②刷板参数

10、清洗烘干

检测项:

①线路的完整性,有无破损,断线等不良现象。

②线路外观的平整度,焊盘是否光亮,有无针孔等不良现象。

11、丝印阻焊油墨和字符油墨

检查项:

①网板调节是否正确

②油墨调配是否按正确比例

③表面是否光滑均匀

12、外形

检查项:

①外形尺寸是否与PCB图纸相符

②多联板的外形排列是否有偏差

③切割边缘是否整齐,有无有毛刺。

13、成检

检查项:

①外观目测,是否有油墨印刷偏移,污损,板外形是否偏移;焊盘是否光亮平整等。

②电测试,用测试机测试是否开路短路,电阻值是否达到合格要求(1MM线宽长1米的线条电阻不超过100欧姆)。

③成品厚度、外形尺寸检测,用千分尺测量厚度正负公差不超过10%

14、包装

检查项:

①清点数目

②检查标签,使用说明书,检测合格证等是否齐全

5、国家检测标准参考

GB/T16261-1996印制板总规范

GB/T12559-1990印制电路用照相底图图形系列

GB/T12631-1990印制导线电阻测试方法

GB/T4677.10-1984印制板可焊性测试方法

GB/T4677.11-1984印制板耐热冲击试验方法

GB/T4677.1-1984印制板表层绝缘电阻测试方法

GB/T4825.1-1984印制板导线局部放电测试方法

GB/T4677.23-1988印制板阻燃性能测试方法

GB/T4677.3-1984印制板拉脱强度测试方法

GB/T4677.14-1988印制板蒸汽-氧气加速老化试验方法

GB/T7613.1-1987印制板导线耐电流试验方法

GB/T7613.2-1987印制版表层耐电压试验方法

IPC-6012C-2010《刚性印制板的鉴定及性能规范》

IPC-A-600G-2004《印刷电路板允收标准》