TCS合成系统工艺阶段性改进.docx

《TCS合成系统工艺阶段性改进.docx》由会员分享,可在线阅读,更多相关《TCS合成系统工艺阶段性改进.docx(10页珍藏版)》请在冰豆网上搜索。

TCS合成系统工艺阶段性改进

TCS合成工艺系统阶段性改进

经过对系统的梳理,结合目前生产运行情况,围绕TCS合成系统存在问题进行分析研讨,为进一步提高TCS合成转化率、拓展对硅粉粒度的要求及延长合成系统稳定生产运行周期,从而达到降本增效的目的。

为此,分厂成立TCS合成工艺系统课题改进小组,针对TCS合成系统存在的工艺问题实施阶段性改进,现将具体情况报告如下:

一、课题改进小组成员

组长:

副组长:

组员:

等

二、工艺系统课题改进目的

1、提高TCS合成的转化率及HCl利用率;

2、拓展系统对硅粉粒度要求降低采购难度及成本;

3、提高系统稳定性,减少系统排放量;

4、延长合成系统生产运行周期,从而达到降本增效。

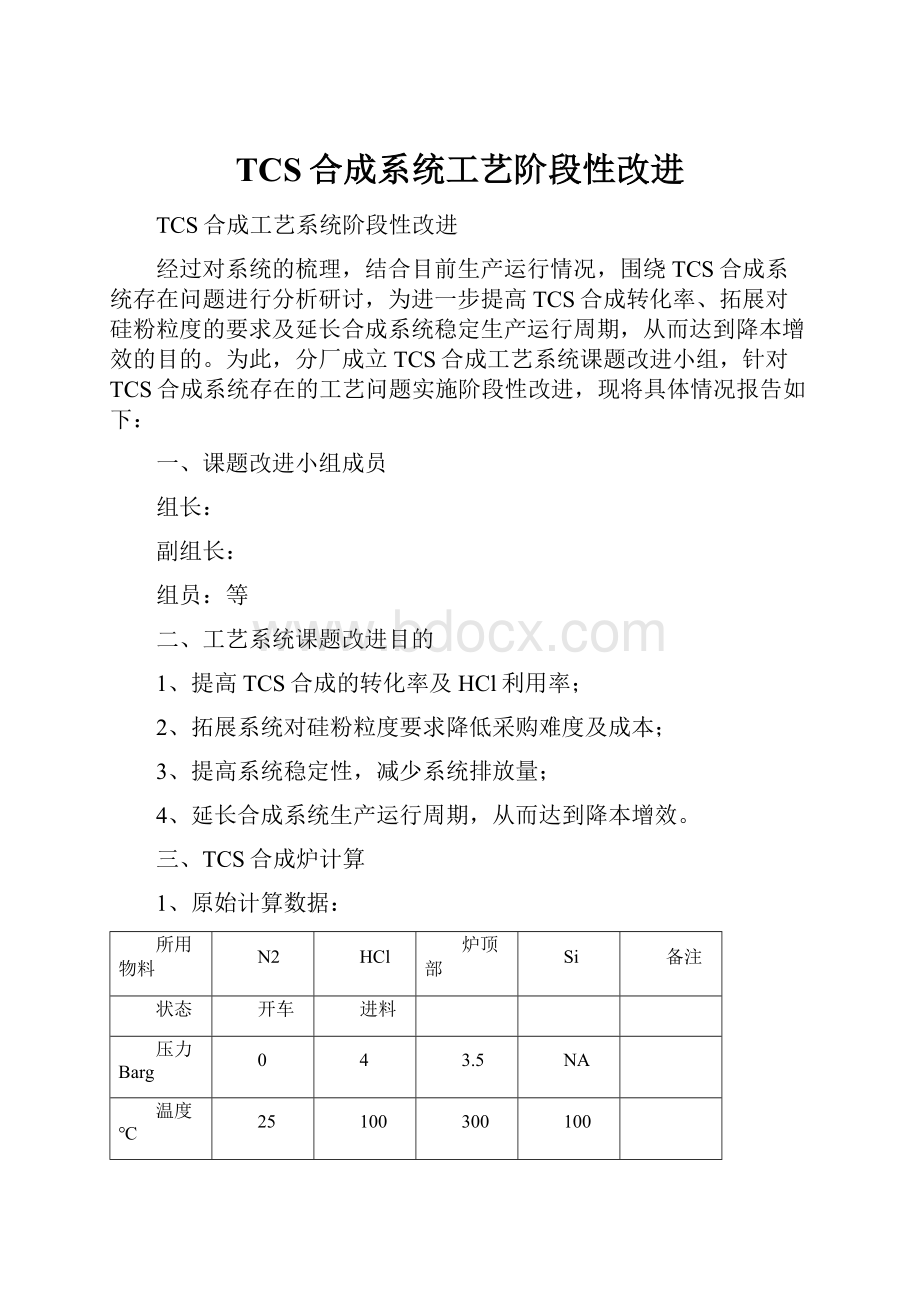

三、TCS合成炉计算

1、原始计算数据:

所用物料

N2

HCl

炉顶部

Si

备注

状态

开车

进料

压力Barg

0

4

3.5

NA

温度℃

25

100

300

100

密度Kg/M^3

1.509922862

5.24

6.0687

2330

粘度Kg/M-sec

1.78E-05

1.84E-05

2.25E-05

NA

摩尔质量

28

36.46

64.675

28

硅粉的平均粒度um

240

硅粉的堆积密度(

)Kg/M3

1250

2、临界流化速度的计算

计算式:

式中:

——颗粒的平均粒径;

——颗粒的真密度,见上表;

——气体的密度,见上表;

——临界流态化状态下的床层空隙率,式中取0.5;

——固体颗粒的形状系数,在式中取0.67;

——操作温度、压力下的气体粘度,见上表。

说明:

计算过程按照工艺操作要求的条件来进行。

以HCl为输送介质

则按此计算,要达到最小流态化所需的HCl流量为:

3、带出速度的计算

计算式:

以HCl为输送介质

则按此计算,要达到带出速度所需的HCl流量为:

4、操作速度

已知颗粒的临界流化速度

和筛分中的小颗粒的带出速度

,只是给出了操作速度

的范围,其范围是相当宽的,尚不能据此规定具体的操作速度,还必须考虑一些其他因素,加以综合分析比较,才有可能作出适当的选定。

5、床层压差的计算:

计算式:

式中:

——临界流态化状态下的床层空隙率,式中取0.5;

——固体颗粒的形状系数,在式中取0.67;

——临界流态化状态下的床层高度,式中取6m。

以HCl为输送介质

6、不同粒径下硅粉带出速度质量流量计算

以HCl为输送介质,由式得出:

硅粉粒径um

带出速度质量流量Kg/h

35

1370

60

4020

80

7140

100

11200

125

17400

425

202000

时,硅粉被完全带出。

结论:

根据以上计算,结合回收氯化氢量,可以得出TCS合成炉硅粉粒径选择范围在(125μm~425μm)为最佳,在炉内反应利用率最高,但仍然存有调节空间。

若硅粉的粒径分布范围太广,小于平均粒径的硅粉量特别多,比表面积大有利于反应,但很容易达到硅粉的带出速度,导致硅粉被大量带出合成炉,降低硅粉利用率有容易形成堵塞;若大于平均粒径硅粉过多,比表面积减小,影响反应效果,另加大对合成炉浓相段冷却盘管磨损,降低盘管使用周期。

五、TCS合成系统现状

(1)原料质量指标

1、硅粉规格

名称

对应国标牌号

化学成分

Si(wt%)

杂质要求

Fe(wt%)

Al(wt%)

Ca(wt%)

P

ppmw

B

ppmw

Ti

ppmw

C

ppmw

水份ppmw

工业硅

421级

不小于

99.3

≤0.4

≤0.2

≤0.1

≤50

≤30

≤400

300~400

≤400

2、硅粉粒度

百分比

5%

92%

3%

粒度范围

<125μm

125μm~425μm

≤450μm

硅粉粒度范围为125μm(115目)~425μm(35目)之间,其中小于125μm的不得大于5%,大于425μm的不得大于3%。

3、氯化氢质量指标

组分

描述

指标

纯度等级

HCl

氯化氢

≥92%(v/v)

H2

氢气

≤7.8%(v/v)

Cl2

氯气

≤10ppmv

6N

H2O

水分

≤20ppmw

6N

Totalhydrocarbons

总碳氢化合物

≤1ppmv

6N

目前采用回收氯化氢进行TCS合成,A/B系统回收的液态HCl无分析数据,参照以往其它企业回收氯化氢分析参数值,HCl≥98%(v/v),H2≤1%(v/v),氯硅烷及其它≤1%。

(二)运行情况

1、目前系统已经连续运行2个多月,HCL进料量~1250kg/h,硅粉进料量~7000kg/d;合成炉反应区(床层高度)主要控制在D\E\F点,压差控制60~80KPa温度为280℃~320℃,压力为0.27~0.3Mpa,合成的氯硅烷中,TCS含量平均约83%;

2、汽气混合气中的硅粉及大量金属氯化物及络合物在淋洗器中进行鼓泡洗涤,形成混合浆液,每班通过手动进行排放,每天排放量大约1吨;

3、极冷器(10-E115/116)是将气汽混合气冷却至-15℃收集氯硅烷的装置,由于反应生成的金属氯化物和络合物在低温情况形成固体附着在冷却器内壁,造成换热效率降低堵塞冷却器列管,目前实际运行温度一般在-5~10℃,效果明显变差;

4、粗馏除重塔运行情况更为恶劣,按照设计运行实际状况,粗馏除重塔就像个浓缩器,混合的浆液在此不停的蒸发回流,塔底的杂质不断浓缩,釜温:

100~150℃,顶温:

81~85℃;釜压:

0.31~0.34Mpa,顶压:

0.30~0.32Mpa;回流比3200/1000=3.2左右。

由于再沸器堵塞原因造成塔釜液位波动较大,一般维持在50%~80%之间。

再沸器换热效果差,大量金属氯化物、络合物附着堵塞再沸器列管,导致塔中物料蒸发难以进行,再沸器导热油阀门全开状态,塔釜温度到150℃就无法通过调节上升,只有通过塔底大量排放塔底物勉强维持生产,造成大量氯硅烷的浪费,同时也导致废液处理量增加,初步估算,每天大约从塔底排放物料约4.5吨,系统运行越是艰难。

(三)堵塞原因分析

TCS合成反应过程中氯化氢不但与硅粉反应,同时也与硅粉中的杂质反应生成大量的金属氯化物及各种络合物,诸如:

AlCl3、PCl5、SiO2、BCl3、PCl3、TiCl3、Si6Cl6、Si3Cl8等……,随着温度降低极易形成固态的物质,部分溶解在氯硅烷中随液逐流,部分附着在设备内部(尤其是低温部分)形成堵塞,造成系统运行困难,其实这些堵塞系统的物质,就是多晶硅生产过程中首先通过化学提纯方法,清理出的硅元素中的杂质,也是合成系统工作目的之一(除去硅中的杂质),我们曾形象的将合成岗位称为“合成提纯”岗位,全世界西门子法都是这样的,都会形成堵塞,堵是必然,只是控制情况好坏、运行时间长短的问题,所以必须定期停车对这些物料杂质进行清理(运行时间的长短与硅粉中杂质,氯化氢中水含量关系密切)。

(四)炉内转化率分析

通常情况下,合成转化率与运行时间呈递减关系,不是一成不变的,系统运行过程中大部分的硅及杂质与氯化氢反应后,随汽气混合气带出了合成炉,而还有部分的硅粉(氧化中毒)不再与氯化氢反应,占据了炉内系统空间,使系统形成部分“死床”浪费氯化氢,导致合成炉转化率下降,通过取样组分分析(HCl\SiCl4\SiH2Cl2\SiHCl3)可以准确测定炉内反应情况,确定是否需要进行停炉排渣处理。

并且提高TCS合成系统转化率需要满足很多方面的条件。

根据过去与外国专家及同行业交流一致认为,没有必要一味追求合成转化率的提高,意义不是很大,(一般情况合成料TCS取样分析平均含量只要能达到85%以上,转化效率已经非常不错了),而最重要的是使合成系统运行平稳、运行时间长,比其它都更有利于成本的降低。

六、主要存在的问题

1、硅粉粒度控制指标范围窄,对采购及使用造成影响。

2、硅粉进料系统未完成自动加料,采用手动间歇式,造成床层波动大,破坏炉内流化态,反应无法平稳进行。

加料时带入的大量氮气,影响系统正常反应进行,还会带出大量硅粉,使氯化氢利用率降低,也是系统氢气无法回收原因之一。

3、淋洗器、极冷器设计控制不合理,造成气汽混合气洗涤不充分,大量金属氯化物及络合物进入除重塔,缩短除重塔运行周期。

4、减小冷却盘管磨损延长使用周期。

5、合成排出的废液处理问题。

6、稳定转化率延长运行时间。

七、阶段性改进措施

由于系统处于生产运行状态,改进只能分阶段进行完成,具体实施计划项目如下:

1、优化控制参数提高利用率降低硅粉要求:

根据对合成炉的计算:

目前回收HCl量~900~1300Kg/h,可采用提高合成炉出口压力至(0.3~0.33MPaG),增大合成炉内HCl单位体积浓度,使硅粉与HCl反应更加充分,提高硅粉利用率,进而提高合成炉转化率,同时拓展系统对硅粉粒度要求,降低采购难度及成本。

采购粒度要求:

粒度小于125um的硅粉含量≤5%

粒度大于425um的硅粉含量≤3%

粒度125~425um之间硅粉含量≥92%

让步接收粒度要求:

粒度小于125um的硅粉含量≤8%

粒度大于425um的硅粉含量≤5%

粒度125~425um之间硅粉含量≥87%

2、改进洗涤方式延长运行周期

1)修改淋洗器控制液位计,降低淋洗器底部鼓泡清洗段液位。

2)发挥淋洗器填料作用(切割气泡、均布洗涤、捕获)

3)淋洗器顶部增加伞状喷淋装置,二次喷淋清洗气汽混合气。

4)极冷器顶部增加喷淋装置,冲洗列管附集物,延长堵塞周期。

3、调整工艺参数稳定转化率延长运行时间

1)氯化氢的纯度控制:

(分析控制HCl参数V95+1%)形成过氢反应。

2)氯化氢流量及硅粉压差控制:

根据回收氯化氢总量依据合成液含量分析数据,适时进行硅粉“压差”氯化氢“流量”调整。

3)系统压力控制:

目前TCS合成炉进气压力0.35MPaG,出口压力0.28MPaG,在保持流量一定的情况下,尽量将出口压力控制高些(0.3~0.33MPaG),加大系统内氯化氢浓度,提高合成转化率及反应速度。

4)反应温度的最佳控制:

相关实验证明,硅与氯化氢反应所需的最佳温度控制范围为280~330℃,由于合成炉内部布满冷却管,目前的测温点无法测出炉内中心真实温度,显示值均作为参考,可以通过分析合成液体中氯硅烷含量进行调整,恢复改进导热油调节阀自动控制,滞后情况可由仪表人员调高控制K值实现。

5)、系统中水含量的控制:

回收氯化氢(忽略);硅粉<100PPmV(提高硅粉干燥温度至180℃尽量使硅粉活化);检修系统后尽量保持干燥,氮气吹扫分析露点<-50PPmV;

6)氯化氢加热:

根据锥底温度进行调整控制,理论上进口氯化氢温度控制在120~150℃,降低物料温差,系统反应相对稳定,转化率更高。

4、冷却盘管磨损延长使用周期

盘管属于磨损件,其使用长短决定系统开停周期:

1、尽量增加系统浓相段的管壁厚度2、控制好粗颗粒硅粉的量(大于425um所占比例)3、减小硅粉升温过程中氮气流量,降低硅粉对盘管的摩擦,延长使用周期。

4、在盘管表面喷涂碳化钨或碳化硅硬质材料,但价格过高。

5、合成排出废液处理

目前由于物料中金属氯化物和络合物附集,导致除重塔换热效率降低,为维持系统生产,只好采取大量排除釜底液办法进行,废液量每天大约5T,随之也带走大量的氯硅烷,针对性了采取间歇式排放效果不明显,对单耗的控制影响较大。

1)对排出液进行取样分析确定其组分(氯硅烷含量)。

2)若三氯氢硅含量高,由于排出物料中金属氯化物和络合物较多,可采用控温蒸发回收部分三氯氢硅,减少排放量,残渣液再排至废液处理系统处理,从而减轻废液系统处理压力。

3)若三氯氢硅含量低,则无回收必要。

6、实现自动加料系统稳定反应避免氮气影响

1)对现有自动加料系统进行梳理。

2)设置改进自动加料系统,利用星形加料机进行自动加料(在生产实践中运用效果较为理想)。

3)增加硅粉储存罐,不用氮气对硅粉进行输送,系统中用氯化氢取代氮气(在实践中已得到应用效果不错)

以上工艺系统改进详细方案,确定具体实施情况后进行编制。

2014年11月5日