SH900架桥机拼装方案解析.docx

《SH900架桥机拼装方案解析.docx》由会员分享,可在线阅读,更多相关《SH900架桥机拼装方案解析.docx(11页珍藏版)》请在冰豆网上搜索。

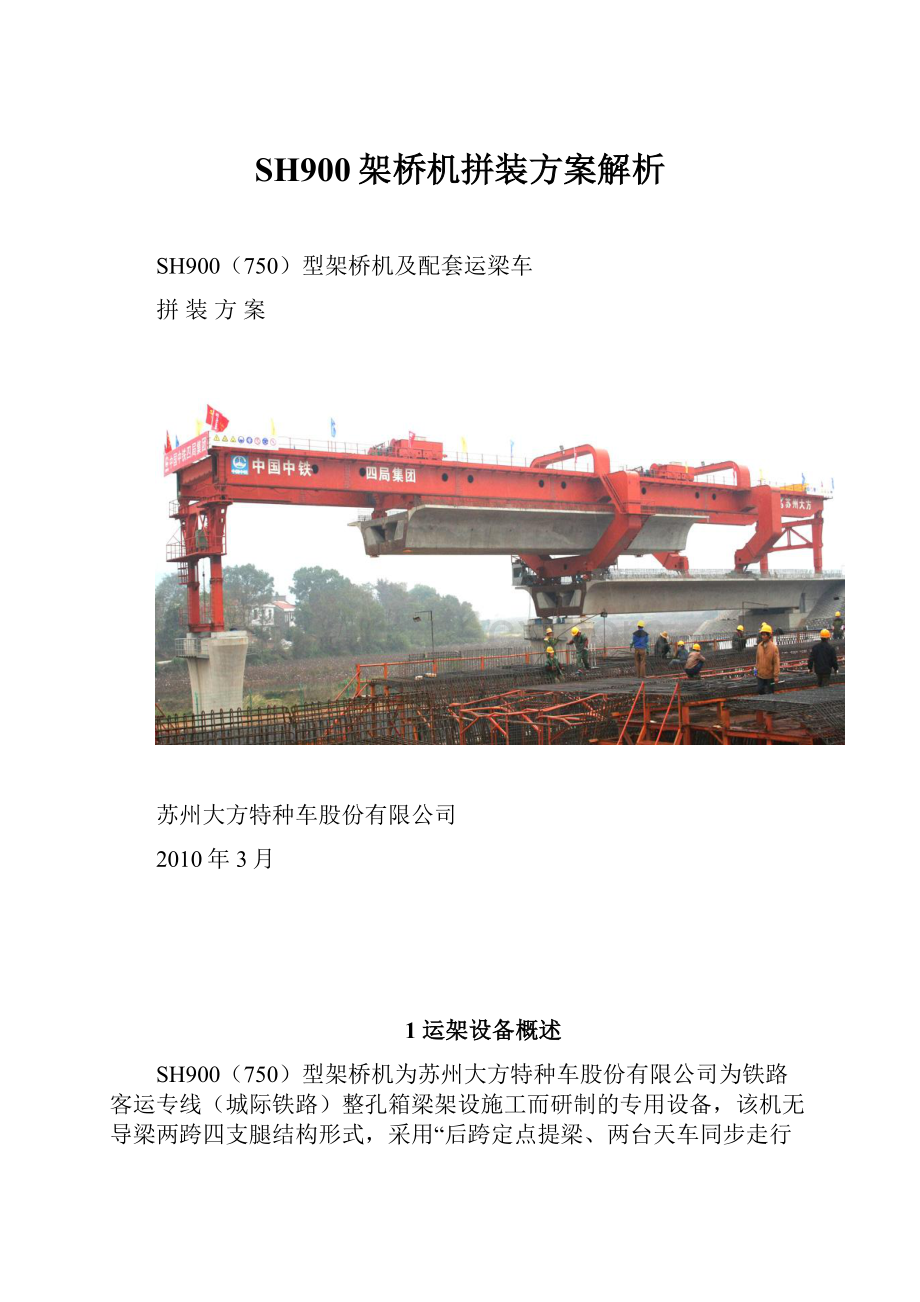

SH900架桥机拼装方案解析

SH900(750)型架桥机及配套运梁车

拼装方案

苏州大方特种车股份有限公司

2010年3月

1运架设备概述

SH900(750)型架桥机为苏州大方特种车股份有限公司为铁路客运专线(城际铁路)整孔箱梁架设施工而研制的专用设备,该机无导梁两跨四支腿结构形式,采用“后跨定点提梁、两台天车同步走行然后同步落梁”的工艺流程,与该机配套的DCM900(750)系列模块式运梁车采用四纵列模块车加装分载梁结构形式。

2运架设备总体组装方案

架桥机采用支架法组装,大致有三种组装方法可供选择。

1)桥位组装,一般不推荐。

桥位组装,至少需要施工完成桥台及第一跨桥墩,并且自台背以后至少50m,宽度不少于30m的场地,且无积水并有排水措施,吊车作业区域无高压线及其它电力线通过。

2)路基组装,组装完由架桥机驮运到位或按过孔工序自行走行到位。

首跨在桥台处施工时常用的方案,组装须在路基压实度达到主体工程设计要求后进行,需要长度至少90m,宽度至少30m的场地,且无积水并有排水措施,吊车作业区域无高压线及其它电力线通过。

3)梁场组装,拼装完成后由运梁车驮运上桥或提梁机整体提升上桥。

首跨施工位于桥梁中间时常用的方案,需要在提梁区开辟出长度至少80m,宽度至少20m的拼装场地,提梁机或龙门吊机起升净高满足要求,并且场地位置应以方便运梁车出入为宜。

运梁车平面尺寸为40m(长)×6.3m(宽),需要长度约50m,宽度约15米的拼装场地。

3安装的组织与分工

设备安装前制定组织体系,明确岗位分工和岗位职责,现场安装统一指挥,吊装时各岗位作业人员遵守纪律、坚守岗位、服从指挥、各负其责。

在设备吊装施工准备和实施过程中,安全质量保证体系必须正常运转,避免出现安全和质量事故。

施工人员基本组成如下:

总指挥:

1名,熟悉设备及起重工作的基本原理和要求,熟悉拼装程序、操作方法和使用说明书中的要求,并且有一定的组织指挥能力,熟悉指挥信号,安全意识强,责任心强。

安全员:

1名,熟悉起重机及装吊工作的基本原理和要求,熟悉操作方法和使用说明书中的要求,熟悉指挥信号,安全意识强,责任心强,能够及时发现并制止危险动作及危险信号。

电工:

2名,熟悉设备的电路图并能按图接线,能在工作中迅速排除故障,业务熟练反应敏捷并可担任和负责设备的操作工作。

机钳维修工:

4名,熟悉机械系统的基本知识和使用维护技能,能正确操作并及时排除有关故障。

起重工:

2名,具备多年从事起重工作的经验,责任心强,具备一定的力学知识,熟悉起重工操作规程和安全规程。

辅助工:

20名,具备一定文化知识,熟悉施工及设备。

4拼装用主要机械设备及辅助材料

序号

名称

数量

规格

备注

1

汽车起重机

2

70t

2

汽车起重机

1

25t

3

贝雷片

36

4

花架

60

90厘米

5

销子

108

6

螺丝

240套

连接花架

7

公榫

36个

8

母榫

36个

9

I字钢

36米

I20b

10

槽钢

45米

22b

11

枕木或方木

100根

15厘米×15厘米

12

手动倒链

12个

5吨8个;3吨4个

13

电动板手

2套

紧固M24,M27螺丝用

14

冲销1

40

¢24×20厘米

45号钢

15

冲销2

20

¢27×20厘米

45号钢

16

卸扣

20个

10吨8个、5吨8个、3吨4个

17

棕绳

80米

¢22左右

18

大锤

2个

25磅16磅各一个

小锤另备

19

撬杠

10把

长短各备几把

20

卷尺

3把

20米1把、5米2把

21

开口及梅花板手

10套

紧固M24、M27螺丝用

5架桥机拼装

5.1架桥机组成

SH900(750)型架桥机主要包含以下组件:

⑴主梁;⑵一号支腿;⑶二号支腿;⑷三号支腿;⑸四号支腿;⑹桥面专用走道;⑺起重天车及专用吊具;(8)液压、电气及控制系统。

5.1.1主梁

SH900(750)型架桥机主梁为双箱梁结构,两根主梁横向中心距为8m。

主梁总长为71.7m,每节之间用M24-10.9级精制螺栓和节点板拼接。

主梁顶面铺设供起重天车走行的轨道方钢,方钢采用正轨布置,其横向中心距亦为8m。

主梁全高2.51m,梁宽1.0m。

主梁材质为Q345C,总重约230t,最宽节段尺寸为10m(长)×1.8m(宽)×2.51m(高);最长节段尺寸为11.7m(长)×1.1m(宽)×2.51m(高);最重节段重量约15t。

5.1.2一号支腿

一号支腿支承于架桥机施工跨的前墩,是架桥机主梁前端支点,整体为双直柱刚架结构。

支腿由固定铰座(安装于主梁底部)、活动铰座(安装于支腿顶部)、固定节(含上横梁、上节立柱、立柱连接系、中横梁)、活动节(可在固定节内伸缩)、立柱加长段、垫梁、支腿油缸等组成。

在支腿油缸作用下,活动节可根据所架箱梁高度以及墩台情况的不同予以调节,以适应各种不同工况和变跨变高度的架梁需要。

一号支腿自重约30t。

钢结构材质Q345C;固定节与活动节之间的插销材质为调质40Cr;其它销轴材质均为调质45号钢。

5.1.3二号支腿

二号支腿整体呈“O”型结构,架梁时混凝土箱梁从支腿内部空间穿过,中间内侧悬臂与主梁固结支承主梁,底横梁下设置四组从动走行轮箱,走行轮箱采用平衡桥式结构,以确保轮压均匀。

轮箱内设有伸缩油缸,架梁时,伸缩油缸收回,轮箱与桥面专用轨道间脱空,下横梁通过支座支承于桥面专用轨道及垫块上,荷载通过轨道及垫块传递至桥面;架桥机过孔走行时,伸缩油缸伸出使走行轮与轨道间顶紧,支座脱空,整机转换为由走行轮箱支承。

二号支腿走行轮箱为从动轮箱,整机过孔走行动力由设在三号支腿的驱动轮箱提供。

二号支腿大致支撑于架桥机主梁纵向的中间,是架桥机的整机走行支腿之一,也是主要的水平力传力结构,架梁时,大部分纵向水平力包括惯性力、坡道荷载及风荷载等主要靠二号支腿支座传递至桥面。

二号支腿截面为箱形结构,材质采用Q345C,分为5段制作,分别为两侧上、下节曲腿及下横梁,由端板法兰螺栓拼接而成。

设计采用M27-10.9级螺栓,并配备弹簧垫圈。

为保证接头刚度,拼装时法兰螺栓要求达到60kN的预紧力,换算扭矩值为320N-m,采用定扭矩的电动扳手施拧。

螺栓采用承压设计,法兰表面无须进行表面处理。

二号支腿结构部分自重约54吨,最重结构件为上节曲腿,重量约10吨。

5.1.4三号支腿

三号支腿由两组相对独立的“C”型曲腿及其下部的走行机构组成,曲腿上部与主梁侧面通过法兰刚性连接,下部安装有走行机构。

三号支腿曲腿截面均为箱形结构,节间通过端板法兰连接,采用M27-10.9级螺栓,并配备弹簧垫圈。

为保证接头刚度,拼装时法兰螺栓要求达到60kN的预紧力,换算扭矩值为320N-m,采用定扭矩的电动扳手施拧。

接头螺栓采用承压设计,法兰表面无须进行表面处理。

支腿走行机构左右各一组,轮距与二号支腿一致为7.0m,每组走行机构由一根伸缩柱、一根横梁、两根撑杆、两组走行轮箱及两只液压油缸构成。

伸缩柱与曲腿下部的母榫间以销轴连接,通过改变插销位置可实现三号支腿的升高或降低,以配合其它支腿进行坡道上箱梁架设。

每组走行机构设有两组双轮轮箱,每组轮箱设一只驱动轮和一只从动轮,驱动轮由变频电机驱动,实现架桥机整机自行纵移过孔。

三号支腿底部安装的走行机构由变频电机驱动,实现架桥机整机自行纵移过孔。

走行机构高度通过不同的插销位置可以进行调整,以适应2%以内的纵坡架梁工况。

架梁时,根据不同工况的需要,三号支腿的受力工况也作相应的调整,如32m梁等跨架设及32m→24m变跨架设时,三号支腿悬空,不参与主梁的支承,此时架桥机主梁为两跨连续支承;24m等跨架设、24m→32m变跨架设时,三号支腿参与主梁支承,此时架桥机为三跨连续支承。

三号支腿结构部分自重约40吨,最重单件为箱形曲腿,重约10吨。

5.1.5四号支腿

四号支腿是SH900(750)型架桥机的后支腿,整体为双直柱刚架结构,顶端与主梁间为铰接。

支腿由固定铰座(安装于主梁底部)、横梁(顶部设有活动铰座)、固定节立柱(含联结系)、活动节立柱(可在固定节立柱内伸缩)、螺旋顶、翻转油缸等组成。

喂梁时,启动翻转油缸,四号支腿向后竖转90°至水平状态,使运梁车驮梁进入架桥机巷内。

运梁车喂梁到位后,启动翻转油缸,支腿竖转90°复位并支承,两台起重天车同时提梁,运梁车卸载后由四号支腿连接系下部的空间通过,返回梁场运梁。

四号支腿自重约18吨。

5.1.6起重天车

起重天车由两套额定起重量450t(375t)的机组组成,各自独立,两台天车可同步进行起吊或走行,也可单台工作,以满足各种工况使用的要求。

起重天车大梁两端联接有纵移小车,小车由减速机驱动,减速机电机变频启动,实现无冲击平稳启动。

起重天车在架桥机主梁顶方钢轨道上自行。

5.1.7桥面专用轨道

桥面专用轨道主要用于架桥机自行过孔时走行,桥面上横向中心距为7m。

轨道为双P43钢轨断面结构,底面有通长连接板,中间有若干横隔连接两根钢轨。

轨道由若干4m标准节及4.7m加长节构成,节间采用螺栓连接,单节最大重量约540kg。

5.2架桥机的现场安装

5.2.1安装基本步骤

步骤1:

安装前要场地平整,基本大小为长90米,宽30米,尤其在安装2号腿及3号腿的位置,预留出停置50吨吊车的位置;用贝雷组拼4个支架如图,其基础夯实后硬化,厚度≥20cm,面积为3米×2.5米,摆放平稳;

步骤2:

分别在地面安装左右侧第7、6、5、4节主梁(包括栏杆、走道),然后用两台吊车吊放在贝雷支架上,每侧主梁用4个5吨导链收紧;

步骤3:

1、分别安装2号腿及3号腿上部马鞍;

2、安装4号腿及主梁后端横梁;

3、安装2号腿及3号腿;(其上面的走行轨道提前铺设);

步骤4:

1、在地面拼装左右两侧的3、2、1节主梁;

2、用二台吊车把地面拼装的主梁与4号主梁拼接;

步骤5:

安装1号腿及主梁前端横梁;

步骤6:

1、安装天车。

2、安装电气系统、液压系统、通过分别对4号腿、3号腿、2号腿、1号腿的调整把贝雷支架取出。

3、整机调试。

5.2.2注意事项及辅助设备

1)拼装场地要求

拼装场地长×宽=90米×30米;平整压实(利用现有路基为宜);尤其在安装4个支腿及6个安装贝雷支架的位置要保障强度要求,且6个安装贝雷支架的位置地基的高差相等。

并预留100吨吊车的占位;

2)贝雷支架

贝雷支架是作为安装架桥机结构部分的主要受力支点,其垂直方向及水平方向连系框架必须全部安装,以保证贝雷支架的强度及刚度。

3)拼装主梁时是先安装四节,所用吊车型号≥70吨两台抬吊;

4)安装起重天车时,卷扬机与结构部分要分两次起吊,所用吊车型号≥50吨两台抬吊。

6运梁车组装

运梁车以装配好的若干2、3、5、6轴模块状态供货,现场通过销轴及螺栓将各组模块组装成21(18)轴线车体。

分载梁为钢箱梁结构,现场以螺栓拼接成框架,置于车体上即可,因此运梁车现场组装快捷。

7运架设备组装安全操作规程

1)所有使用的机械化设备必须合适,状态良好。

2)组装场地要确保平整、安全。

作业时应设立警戒线,关键位置设专人看守,非工作人员严禁进入吊装区;

3)施工中所用的索具不得有断丝、表面锈蚀、划痕等缺陷,不得超负荷使用;

4)钢丝绳在捆绑和与结构的锐角接触的地方要用胶皮或木片进行保护;

5)吊装前应仔细检查结构螺栓是否按照要求把紧,各部件连接是否牢固;

6)吊装作业时,被吊物件旋转半径和吊车配重旋转范围内严禁有人员和车辆停留;

7)吊装过程中,指挥者的哨音要求响亮、旗语准确;

8)在吊装时各种构配件应挂揽风绳,避免磕碰的情况发生;

9)高处作业人员必须挂安全带,安全带须高挂低用;

10)设备吊装时风力等级不得大于5级;

11)未尽事宜,应遵守《起重工操作规程》和《石油化工安全技术规程》中的有关规定执行。