环保一企一策方案方针.docx

《环保一企一策方案方针.docx》由会员分享,可在线阅读,更多相关《环保一企一策方案方针.docx(32页珍藏版)》请在冰豆网上搜索。

环保一企一策方案方针

*****

VOCs一企一策综合整治方案

前言

按要求开展“VOCs整治一企一策”编制、评估、备案、整治工作,依据《广东省2014-2017年重点行业挥发性物质综合整治方案》开展项目。

一、企业基本情况

***位于**,地理位置;公司用地面积为m2,建筑面积m2。

公司生产经营,年生产分别为吨、万件、万件;模具年产量套,年销售收入约亿元人民币。

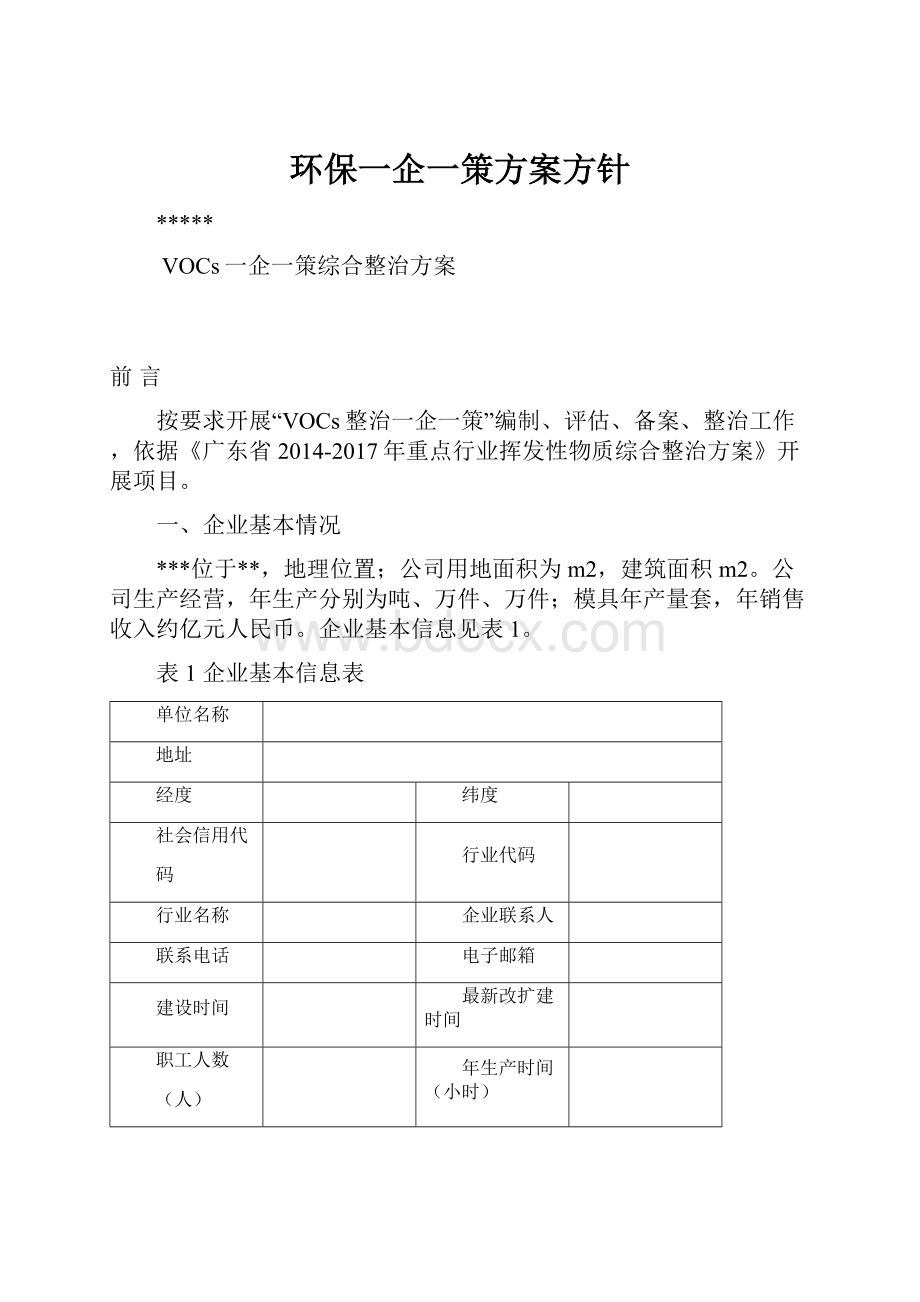

企业基本信息见表1。

表1企业基本信息表

单位名称

地址

经度

纬度

社会信用代

码

行业代码

行业名称

企业联系人

联系电话

电子邮箱

建设时间

最新改扩建时间

职工人数

(人)

年生产时间(小时)

年营业收入(万元)

年生产成本(万元)

是否通过环保验收

最近验收时间

二、生产现状

2008年,号批复同意建设,号进行扩建,主要为扩建PC塑胶等生产线,2011年通过环保竣工验收;申请了喷漆、烘干、注塑、印刷生产线的有机废气治理措施为“漆雾过滤+活性碳吸附”处理工艺。

2015年全厂生产能力及产品、车间情况见表2;

表2企业产品及车间情况

序号

产品名称

设计生产能力

2015年产量

生产车间名称

1.

橡膠模具

模具車間

2.

塑膠模具

模具車間

3.

橡膠按鍵

成型車間

4.

塑膠按鍵

注塑車間

5.

橡塑膠組合按鍵

組裝車間

6.

金屬彈片按鍵

MD車間

7.

薄膜按鍵

FIP車間

8.

塑膠制品

注塑車間

2.2主要涉VOCs的原辅材料在企业生产车间、生产线和主要产品的情况以及仓库存放情况见表3;

表3主要原辅料及产品情况

序号

名称

存放量

存放

位置

年使用量

使用

工序

主要成分及比例

1.

印刷油墨

1吨

化學

品倉

7.2吨

印刷、UV烘干

聚丙烯酸酯40%、乙酸丁酯30%,顏料30%

2.

印刷洗板剂

1吨

化學

品倉

9.6吨

印刷

酯类80.18%、醇类19.82%

3.

喷涂油漆

1吨

化學

品倉

24吨

喷(漆)涂、烘干

丙烯酸樹脂20%、顏料30%、醋酸丁酯20%、甲苯10%、二甲苯20%

4.

稀释剂(天那水)

1吨

化學

品倉

48吨

喷(漆)涂、烘干

酯类96%、酮类2%、醇类2%

5.

洗枪水

0.1吨

化學

品倉

1.2吨

喷(漆)涂

醋酸乙酯25.18%、甲缩醛64.75%、精甲酯0.18%、二氯甲烷9.24%

6.

PC塑料

5吨

原材

料倉

281吨

注塑

聚碳酸酯

7.

ABS塑料

5吨

原材

料倉

90吨

注塑

丙烯腈-丁二烯-苯乙烯

8.

矽橡胶

10吨

原材

料倉

448吨

成型、镭射

二氧化硅60%,硅氧烷乙烯基30%,硅油羥基10%

相关VOCs排放布置情况见图2.1。

图2.1厂区VOCs排污平面布置图

三、工艺流程、产排污环节及现场情况

3.1工艺流程与产排污环节

公司目前配套有喷涂、喷漆、印刷、注塑、烘干、镭射工序,自动喷涂线*条(密闭作业),水帘柜2台,密闭式自动喷涂线4条;烘烤箱30台,UV烤箱4台。

工艺流程及相关设备见表4、5。

表4主要生产工艺及产品规模情况

工程内容

工程规模

①IQC检验→发料→混切料→注塑→印刷→冲拆→喷涂→镭射→喷涂→品检→入库

FIP薄膜按键年产量30万件、镭射雕刻按键年产量40万件

②PC塑料新料→注塑→成型→超声波清洗→风干→真空镀膜→品检→成品

FIP薄膜按键年产量10万件

③IQC检验→混切料→成型→印刷→烘干→喷涂→烘干→镭射→喷涂→烘干→QA检验→入库

胶按键生产,年产量500吨

④模具加工设备

模具加工能力约360套/年

图3-2一期、二期工艺排污节点图

表5涉及VOCs生产设备列表

序号

项目

单位

扩建后

使用工序

1.

移印机

台

印刷

2.

网印机

台

印刷

3.

烘烤箱

台

烘干

4.

喷涂设备

套

喷涂

5.

喷枪

支

喷涂

6.

水帘柜

台

喷涂

7.

联合移印机

台

印刷

8.

远红外线输送干燥机

台

烘干

9.

注塑机

台

注塑

10.

密闭喷房

个

喷涂

11.

密闭式自动喷涂线

条

喷涂

12.

电脑控制自动丝印机

台

印刷

13.

超声波清洗机

台

喷涂

14.

压伸机

台

注塑

15.

FIP打孔机

台

印刷

16.

CCD沖孔

台

印刷

17.

电火花机

台

喷涂

18.

U形流水线

条

喷涂

3.2现场情况

如图3-1可见,主要VOCs产污工段喷涂、印刷、喷漆均在半封闭、全封闭车间内作业(约95%废气均能进入废气收集系统),注塑废气是无组织排放状态。

喷涂工段1喷涂工段2

烘干工段1烘干工段2

印刷工段1印刷工段2

注塑工段1注塑工段2

镭射工段1镭射工段2

图3-1生产车间现场照片

喷涂工段废气处理设施印刷废气处理设施

烘干工段废气处理设施镭射废气处理设施

图3-2废气处理设施现场照片

3.3VOCs的排放

1)涂装、印刷过程VOCs的产生量主要由涂料种类,涂装设备工艺水平和企业溶剂管理决定。

中涂、面涂过程中,约80-90%的VOCs在喷涂室、印刷机和流平室排放,10-20%的VOCs随涂膜在烘干室、晾干室中排放。

溶剂型涂料体系的VOCs主要来源于底色涂料,其次来源于清漆和中涂,还有少量来源于清洗溶剂。

对于公司使用的涂料体系而言,色漆VOCs占总VOCs的50-70%、稀释剂占30-50%。

年使用量油墨、色漆和稀释剂共21吨;产生VOCs成分与所使用的原辅材料直接相关,主要包含芳香烃类、酯类、醇醚类,还有少量的酮类。

涂装过程需用到涂料、稀释剂等含VOCs原辅材料,在涂装、晾干、调漆过程中有机溶剂挥发出来污染环境。

各涂装过程采用的涂料类型均为油性涂料。

2)注塑、镭射过程VOCs的产生主要是投料预热物料轻微分解挥发和加热注塑成型过程分解产生的青烟型废气,其排放量约为原料的0.05%;镭射过程则是在激光对半成品橡胶、塑胶间进行雕刻时产生的高温分解含烟废气,其排放量约为原料的0.03%;主要成分均为苯乙烯类非甲烷烃。

则年产生量注塑过程VOCs产生量为0.185吨、镭射过程VOCs产生量为0.24吨。

涂料、溶剂、橡胶、塑料使用概况和VOCs排放概况如表6所示。

表6各工段原料使用及废气排放概况

生产

主要涂料类别及数量

VOCs所含比例

VOCs产生量t/a

VOCs无组织排放量t/a

VOCs

削减量t/a

VOCs有组织排放量t/a

VOCs收集率

VOCs处理率

工段

喷漆、喷涂、烘干

油漆(9.6t/a)

丙烯酸树脂20%

54.0045

2.7002

42.0695

9.2348

0.95

82%

醋酸丁酯20%、甲苯10%、二甲苯20%(4.8045t/a)

天那水、稀释剂(48t/a)

酯类96%、酮类2%、醇类2%(48.0000t/a)

洗枪水(1.2t/a)

醋酸乙酯25.18%、甲缩醛64.75%、精甲酯0.18%、二氯甲烷9.24%(1.2000t/a)

印刷

油性油墨7.2t/a

聚丙烯酸酯40%、乙酸丁酯30%(2.1668t/a)

11.7668

0.5883

8.9428

2.2357

95%

80%

印刷洗板剂9.6t/a

酯类80.18%、醇类19.82%(9.6000t/a)

注塑

PC塑料281t/a

PC塑料:

聚碳酸酯(0.6654t/a)

0.8785

0.7906

0.0703

0.0176

10%

80%

ABS塑料90t/a

ABS塑料:

丙烯腈-丁二烯-苯乙烯(0.2131t/a)

镭射

矽橡胶448t/a

矽橡胶:

硅氧烷乙烯基30%,硅油羥基10%(0.9121t/a)

0.9121

0.0456

0.7105

0.1560

95%

82%

合计

--

67.5619

4.1248

51.7931

11.6441

--

76.66%

注:

1)非溶剂类树脂类涂料、塑料加工的VOCs物质的挥发率参考《广东省颗粒物和挥发性有机物重点行业排放总量核算细则》表2-2VOCs排放系数,2.368kg/t,橡胶类排放系数取2.036kg/t,溶剂型涂料的VOCs物质的挥发率计100%;

2)喷漆、印刷、镭射废气收集率计95%,注塑废气收集率为10%;各处理设施处理效率参考表7。

表7常见治理设施治理效率

治理设施

治理效率(%)

参数设计符合技术要求、治理设施正常运行

吸附法

45~80

吸收法

药液喷淋

40~50

水喷淋

5~15

吸附-催化燃烧法

65~95

低温等离子体法

50~80

光催化氧化法

50~80

生物法

50~80

注:

来源《广东省颗粒物和挥发性有机物重点行业排放总量核算细则》。

从上述表6、表7统计可知,根据处理效率反推得到VOCs处理效率为76.66%;而无组织排放量为4.1248t/a,无组织排放占总VOCs量比例为6.10%;则总体有组织收集率为93.90%;则公司的VOCs收集率93.90%能达到不低于90%收集率的要求;处理率76.66%未能达到《广东省重点行业挥发性有机物综合整治实施方案(2014-2017)》中要求处理率达到90%的要求。

四、VOCs综合整治及排放情况

目前,厂区配套21套VOCs废气处理设施,1套是镭射废气,处理能力为4500m3/h,采用过滤+活性炭吸附处理工艺;1套是注塑废气,处理能力为10000m3/h,采用过滤+活性炭吸附处理工艺;2套是印刷废气,处理能力均为10000m3/h,采用活性炭吸附处理工艺;另外17套是喷涂、喷漆、烘干废气处理设施,处理能力均为10000m3/h,均采用干式过滤+活性炭吸附处理工艺。

相关情况见表8。

表8废气处理设施相关参数

序号

排污口

位置

类别

高度m

风量

m3/h

排污口径m

处理工艺

1

天面

镭雕废气

15

4500

0.4*0.5

引风机收集→过滤器→活性碳吸附→15m排气筒排放

2

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

3

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

4

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

5

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

6

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

7

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

8

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

9

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

10

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

11

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

12

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

13

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

14

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

15

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

16

天面

印刷废气

15

20000

0.6*0.5

引风机收集→活性碳吸附→15m排气筒排放

17

天面

注塑废气

15

10000

0.4*0.5

引风机收集→活性碳吸附→15m排气筒排放

18

天面

印刷废气

15

10000

0.4*0.5

引风机收集→活性碳吸附→15m排气筒排放

19

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

20

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

21

天面

喷涂废气

15

10000

0.4*0.5

引风机收集→漆雾过滤器→活性碳吸附→15m排气筒排放

五、涂装VOCs防治技术

表面涂装属于溶剂产品使用源,VOCs污染防治可从源头控制、过程控制、末端治理三方面着手。

5.1源头控制

经上述分析,厂区VOCs产生量最大为印刷工序和喷涂工序,而最好的VOCs减排方式是源头控制。

源头上主要指低VOCs原辅材料的使用,目前公司使用涂漆、油墨固分含量约30%,公司可以考虑紧跟行业最新涂装技术更新,积极推进使用VOCs含量低的涂漆、油墨(公司正在研究实验使用高固含量涂料及水性涂料,技术成熟后再行落实VOCs含量低的涂料替代目前的油性涂料,预计需时2-3年)。

5.2生产过程控制

生产过程控制包括生产工艺改进、提高废气的捕集率。

5.2.1生产工艺改进

目前使用生产工艺为传统型喷涂、烘干、印刷生产线,可以考虑在喷涂上采用静电喷涂及自动印刷,并全采用UV烘干(使用UV固化型油漆)生产工艺,减少生产过程中VOCs的排放量;

5.2.2废气收集

减少无组织排放,最大限度的控制VOCs排放量,需做好有机废气收集工作。

(1)规范涂料、稀释剂、固化剂、清洗剂等含VOCs原辅材料的使用,限定区域存放。

选用密封式调漆罐调漆,通过压力泵、管道输送涂料到油漆罐。

生产过程及生产间歇均应保持盛放含VOCs原辅材料罐的密封;

(2)清洗过程中产生的废溶剂宜密闭收集,有回收价值的废溶剂经处理后回用,其他废溶剂应妥善处置;

(3)加强注塑废气收集,设置合适的集气罩或密闭收集房等方式方便注塑废气能第一时间进入废气收集系统,避免其无组织扩散;

5.3废气治理

5.3.1废气采样口建设

按照采用口规范设置:

治理设施应在废气处理前后设置永久性采样口,采样口的设置应符合《气体参数测量和采样的固定位装置》(HJ/T1-92)要求。

采样口应优先设置在垂直管道,避开烟道弯头和断面急剧变化的部位,距弯头、阀门、变径管下游方向不小于6倍直径,和距上述部件上游方向不小于3倍直径处。

对矩形烟道,其当量直径D=2AB/(A+B),式中A、B为边长。

采样口所在断面的气流速度最好在5m/s以上。

若现场条件有限很难满足上述要求时,采样口所在断面与弯头等的距离至少是烟道直径的1.5倍。

采样平台应有足够的工作面积使工作人员安全、方便的操作。

平台面积应不小于1.5m2,并设有1.1m高的护栏和不低于10cm的脚部挡板,采样平台的承重应不少于200kg/m2,采样孔距平台面约为1.2m~1.3m。

加强采用频率,落实监管VOCs处理设施的良好运作。

5.3.2治理技术选择

需提高注塑废气收集率,达到90%以上,而注塑、印刷、喷漆、镭射的处理率均需要提高,达到90%以上。

VOCs治理技术种类较多。

传统的有吸附法、吸收法、燃烧法、冷凝法,联用技术有吸附-冷凝回收、吸附浓缩-催化燃烧。

新技术主要有低温等离子体技术、光催化氧化、生物法、膜分离技术等。

从方法原理与应用实例来看,以上技术均有一定的治理效果。

关键是治理设施技术参数符合设计要求、与企业工况匹配、后期运行管理规范合理。

1)涂装VOCs废气可分为两部分,涂装废气一部分为烘干废气,温度在140℃左右,风量在2000-4000m3/h(均温为50℃),属于中小风量中高浓度废气;同时喷涂、印刷废气常温常压,风量在8000-10000m3/h;属于大风量低浓度废气。

废气成分复杂,主要为芳香烃、醇醚类、酯类、醇类,还有少量的酮类,无回收价值。

2)注塑工序在密闭车间内,注塑产生的VOCs浓度低,由于布局比较紧密,换风次数少造成车间内臭气比较浓烈;镭射工序在镭雕瞬间产生烟尘和废气,产生浓度高,气味重,需要及时抽排。

根据涂装有机废气排放浓度低、含尘大的排放特点及治理技术的适用性,本方案推荐优先选择药剂喷淋洗涤+低温等离子净化+活性炭吸附工艺进行喷漆废气的处理,保证处理效率;推荐选择过滤+低温等离子净化工艺+活性炭吸附净化注塑、镭射废气;推荐选择低温等离子净化+活性炭吸附工艺净化印刷废气。

相关整改技术方案比选见表9:

表9VOCs整改技术方案比选表

治理设施

治理技术方案

预估处理效率

新增投资预算/万元

增加占地/m2

增加运行费用

万元/a

管理

难易

选择

镭雕废气

4500m3/h

过滤+生物滤塔+活性炭吸附

96.0%

13.0

+10

+3.0

中

过滤+低温等离子净化+活性炭吸附

94.6%

4.0

+3

+1.0

易

√

注塑废气

10000m3/h

过滤+生物滤塔+活性炭吸附

96.0%

22.0

+16

+3.5

中

过滤+低温等离子净化+活性炭吸附

94.6%

8.0

+5

+2.0

易

√

喷涂废气1-17#

每套10000m3/h

过滤+活性炭吸附浓缩-脱附催化燃烧(配4套40000-50000m3/h系统)

95.5%

380.0

+92

+80.0

中

药剂喷淋洗涤+生物滤塔+活性炭吸附(配6套30000m3/h系统)

97.8%

330.0

+132

+64.0

中

水喷淋洗涤+生物滤塔+活性炭吸附(配6套30000m3/h系统)

96.4%

312.0

+120

+58.0

中

药剂喷淋洗涤+低温等离子净化+活性炭吸附(配17套10000m3/h系统)

96.7%

221.0

+85

+51.0

易

√

印刷废气1#、2#

10000m3/h

20000m3/h

过滤+活性炭吸附浓缩-脱附催化燃烧

95.5%

75.0

+20

+20.0

中

生物滤塔+活性炭吸附

96.0%

50.0

+30

+15.0

中

低温等离子净化+活性炭吸附

94.6%

24.0

+12

+5.0

易

√

药剂吸附法的关键药剂及设备选型可参考如下例子:

1)药剂喷淋洗涤系统:

选用合适的喷淋洗涤吸收剂处理多种有机混合废气的高效处理法,以捕获解析A剂及聚合分离B剂来除去其中一种或几种有害气体的净化有机废气中污染物的最有效常用的方法。

常用吸收液有:

捕获解析A剂、聚合吸收B剂、氧化剂溶剂、芳香有机溶剂等。

可针对各种有毒有害的有机废气的特点,常见可净化的有机废气有喷漆废气、有机溶剂废气、多种组分的有机蒸汽的废气。

吸收法的效率高,设备简单,工程造价及运营成本低。

加药剂喷淋洗涤净化设备利用高效雾化系统,在密闭正压,密切混流反应条件下,可在瞬间迅速将废气中的各种有毒有害物质捕获分解析出,在药剂的作用下再进一步聚合分解分离成无害物。

捕获剂A剂是由多种有机高分子材料复合制成的棕灰色液体,无毒无害无味,溶于水呈中性。

其作用机理是在弱碱性环境中,高分子活性物吸附于有机气雾(特别是漆雾)粒子的表面,降低了有机物气雾粒子的表面张力,从而消除气雾颗粒的粘性,最终形成微小渣滓状物。

去除破坏该类有机物废水中及有机气雾废气中的粘性,使落入水中的粘性物质彻底反应破坏去除,使废水中反应生成物不再具有粘性的小颗粒。

由于有机废气经过喷淋时充分与捕获剂A剂接触反应降低气雾粘性,也避免有机废气中的油性物质大量粘附到风管及风机上,从而极大的降低了设备维修率和发生火灾的隐患。

聚合分离B剂是由特殊阳离子型高分子材料复合制成的乳白色粘性液体,无毒无害,略有异味,溶于水呈中性。

根据“桥连”原理,聚合物吸附时有机废气颗粒的表面吸附于另一个有机气雾颗粒之表面,这样漆雾颗粒互相连接并形成能够上浮的海棉状大块蜂窝状物。

最终在捕获A剂与局和聚合分离B剂作用下有机物气雾经喷淋洗涤后落入循环水中迅速结块聚浮于水面,便于收集打捞,使循环水变清澈透明加药循环使用。

2)低温等离子体工业废气处理成套设备:

作为一种新型的气态污染物的治理技术,是一个集物理学、化学、生物学和环境科学于一体的交叉综合性电子化学技术。

低温等离子体是继固态、液态、气态之后的物质第四态,当外加电压达到气体的放电电压时,气体被击穿,产生包括电子、各种离子、原子和自由基在内的混合体。

放电过程中虽然电子温度很高,但重粒子温度很低,整个体系呈现低温状态,所以称为低温等离子体。

低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,根据实验结果,废气污染物中主要含有的气相污染物有CH3、CH2、NH3、CH3SH、VOCs(挥发性有机化合物)等。

低温等离子分解法处理去除上述污染物的主要途径有两条:

一是在高能电子的瞬时高能量作用下,打开并破坏某些有害气体分子的化学键,使其直接分解成单质原子或无害分子;二是在大量高能电子、离子、激发态粒子和氧自由基、氢氧自由基(自由基因带有不成对电子而具有很强的活性)等作用下的氧化分解成无害物。

其反应机理为:

CH2+O2、O2-、O2+CO2+H2O

NH3+O2、O2-、O2+NOx+H2O

VOCs+O2、O2-、O2+O3+CO2+H2O

5.4治理技术的应用要求

为持续保证设备的治理效率和使用寿命,需严格要求治理设备的设计、安装、施工及管理。

并保证在运行管理过程保证设备设施正常运作。

1)建立企业VOCs管理台帐

a、企业对治理设施的正常运行和安全管理负责。

b、治理设施(包括漆雾捕集系统)的管理应纳入生产管理中,配备专业管理人员和技术人员,并对其进行培训,使管理和运行人员掌握治理设备及其它附属设施的具体操作和应急情况下的处理措施。

c、企业应根据实际生产工况和治理设施(包括漆雾捕集