木门生产流程.docx

《木门生产流程.docx》由会员分享,可在线阅读,更多相关《木门生产流程.docx(13页珍藏版)》请在冰豆网上搜索。

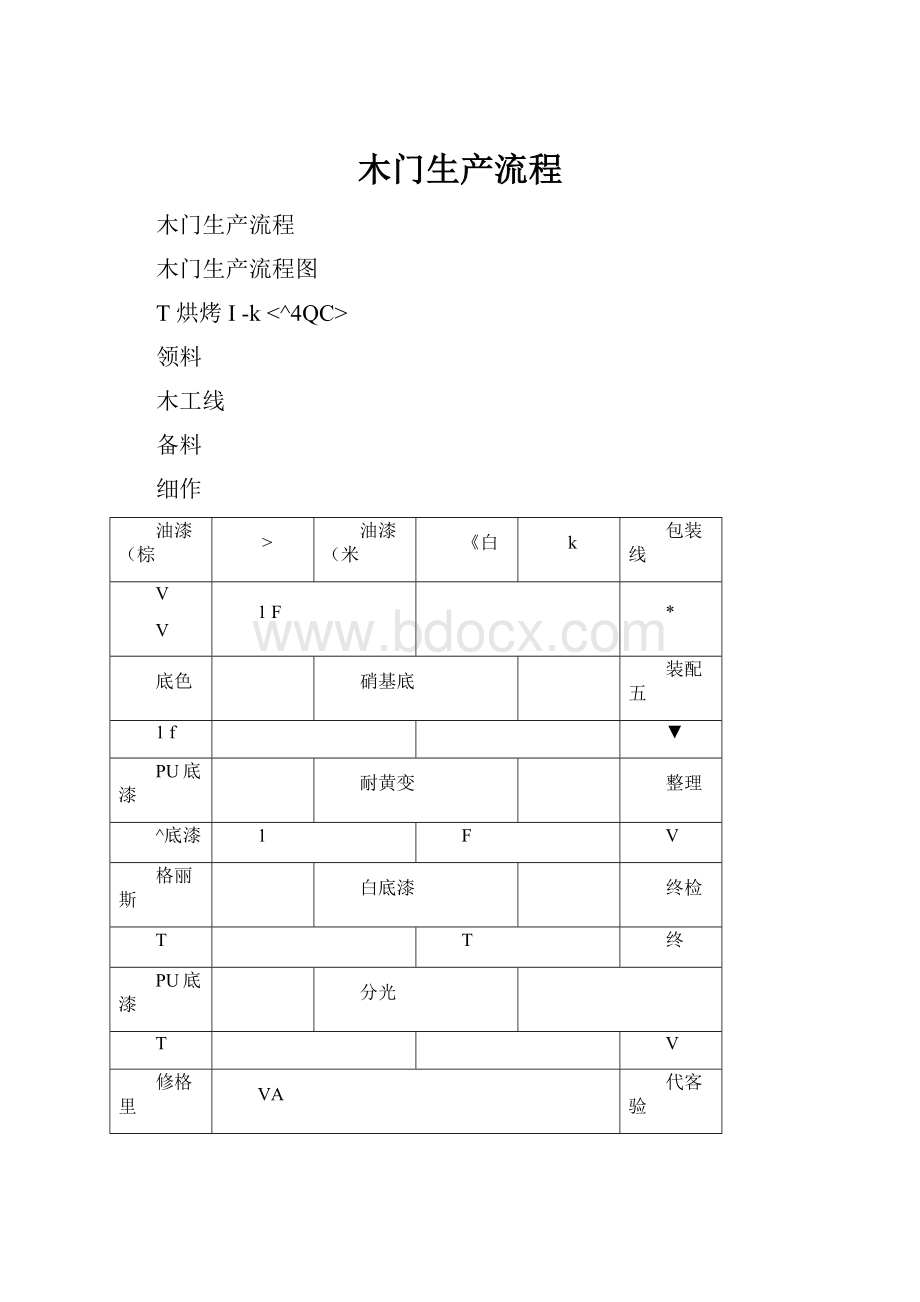

木门生产流程

木门生产流程

木门生产流程图

T烘烤I-k<^4QC>

领料

木工线

备料

细作

油漆(棕

>

油漆(米

《白

k

包装线

V

V

1F

*

底色

硝基底

装配五

1f

▼

PU底漆

耐黄变

整理

^底漆

1

F

V

格丽斯

白底漆

终检

T

T

终

PU底漆

分光

T

V

修格里

VA

代客验

1/|代客验1

V

PU底漆

入库

▼

7^7^

面漆

出货

QC

中润投资集团艺匠工艺制品有限公司

木门

作

业

说

明

编制人:

日期:

审核人:

日期:

文件编号章节号标题

W-PD-01

2.1木门作业说明书

版本

A/0

一、备料

1、作业流程:

开料、取料

A开料:

首先要知道木料的含水率[8-12度]、尺寸规格应符合原设计要求。

B、取料:

材料中的端裂、死节、黑疤、蓝斑、虫孔、暗裂、树心、边皮等不能用,同时,取料一定要尺寸标准、端头成直角。

另黑疤、死节,控制在8m

内可接收使用;有虫孔产品配件允许1-3个虫孔,直径在2mm内(不在相邻地方)可以接收使用;蓝斑颜色较浅可以漂白处理,可以接收使用。

2、拼板操作内容及注意事项:

A、材料颜色不同或有差异的不可以混合拼在一起。

B、死节、黑疤在部件正面8MM内可修补者可用,在背面15MM内可修补者可用。

拼板时拼在同一个平面方便取材。

C、不同材质不能混拼在一起,不同材质拼板胶加不同色剂,同时使用松木、橡胶木等木材,拼时

不加色剂,白杨、桦木等木材拼时加黑色。

D木料长短、厚薄应搭配一致,端头要平正[一

端一定要直],高低不能超过土1MM

E、用拼板夹拼板时,两端距离不能超过3英寸,中间来距一般为10-12英寸内,1"-4/5"厚度,拼板宽800mm勺材料压力25-40kg,拼板宽度为800mr的材料压力25-40kg左右,每个夹子的压力全部一样。

F、每两个小时量测仪器量测压力,并记录表单作检验标准(见表单)。

G所有拼板料必须双面布胶;布胶要均匀,拼

缝要密合,拼缝要密合,过胶料堆积时间不能超过3分钟,松头时间一般为2小时内。

H拼板养生时间30C以上8小时后可以加工;

20C时,10小时后可以加工;10C至土5C时,12小时可以加工。

I、拼板胶与硬化剂比率一般为100:

15公斤,

温度在20C-35C,100:

20公斤温度20C以下,用胶时间在45-60分钟内用完,没有用完的胶重加白胶2%与128硬化剂拌匀可以重新使用。

3、成形操作内容及注意事项:

A、线条顺畅,刀形与工程作业标准书相符。

B、无跳刀、起毛、弯曲、崩裂、变形等现象。

C制作产品配件、刀形、样品、长度需在100mm-150m之间,标明名称、规格、尺寸各P0样品归位放置。

D调机员拿样品调机,核对刀形;减少调机时间;减少不良,增强品质准确性。

二、细作

1、作业流程排线及所需设备、工作、物料等规划依据各自产品加工的特点,由相关干部自行调节控制。

2、加工注意事项:

A、产品加工的尺寸、规格、形体按(工程作业标准书)及原1:

1图纸要求。

如客人提供样品,要求按照样品制作,则按照样品做。

B、加工前做首件产品的确认,对批量生产前应试作产前样,整体组装无缺点后再进行批量生产,

生产过程中随时与样品对照,并做产品结构试组。

C、加工前,对刀、模、夹具先行检查,注意机器刀具上的每个配件,镙丝是否松动、变行。

D、配件上模根据产品结构要求进行选料,定基准面上模到位牢固平衡。

E、对调机、调模或加工过程中的不良品必须先置放在红色垫板上,然后再重新加工修补,绝对不能混在其中。

F、工作台面干净、无杂物、无污染。

G物料摆放整齐,堆放高度不能超过1.2米,

运输过程中要有护腊包好,产品取放应轻放,严禁拖、拉。

H配件材料含水率在&12,对翘、变形及其他

影响产品外观、结构等不良情形要选出,板料木纹朝上,质量较好的一面做正面。

I、剪切定长:

长度准确,裁切靠模到位,无斜切口,锯路光滑,细腻、无锯痕、毛边、撕裂、黑焦等

J、钻孔:

⑴、孔径、孔深、孔位等据《工程作业标准书》要求作业,孔径0.3±MM孔深0.5±MM孔距0.33±MM对KT组装的产品应相当准确无误差。

⑵、钻孔无开裂、崩缺,边缘无毛糙、木屑、注意穿透状况。

⑶、有五金组装者应和五金相吻合。

A、攻牙:

⑴、攻牙要端正、牢固、无歪偏、松脱。

⑵、攻牙距表面深度约为1.5mm

⑶、攻牙表面凸出、破裂等不良现象。

⑷、内外牙要标准、无锈、无污迹。

B、打立轴成形:

⑴、刀形正确,加工无缺、无钝、无变形,上刀牢固,模具无缺损变形。

⑵、加工时应顺木纹进刀,用力适当,运行速度适中、平衡,防止跳刀、起毛、发黑、崩裂等不良现象的发生。

⑶、产品成形弧度要平滑、无刀痕、破裂、粗糙,接刀形顺无错位偏差,线条流畅,形体正确。

⑷、模具应用质硬、耐磨之材料制作。

⑸、加工应按材料的示图,选用刀具。

C作榫:

⑴、大、小、宽、长度准确,根据产品结构要求及

《工程作业标准书》,榫长土mm榫宽土0.5mm

—0mm

⑵、榫头或榫槽角主准确、端正、对称、无偏正,

榫厚+0mm—0.2mm榫深+1mm—0.5mm.

⑶、榫边缘无毛边、崩裂、缺损等。

D铣槽:

⑴、深度、长宽度位置准确,根据产品结构特点,

槽长+1.5mm,-0.5mm,槽深-0.55mm,+3mm,槽宽度

+0.5mm,-0mm槽跑土土1mm.

⑵、槽内要平顺、光滑、方正、不能粗糙、缺损、缺边、角度正确,与组装配件组合紧密,无松动现象。

⑶、对内嵌五金者,其规格,尺寸须和五金相配。

三、组立

1、木门的装配:

A、木门组立方正牢固,外观规格尺寸必须符合原设计之要求。

B、各配件须加工、雕刻、砂光良好,无操作遗漏。

C布胶均匀到位,积留时间不超过3分钟。

D打针或锁快牙应紧密到位,不滑线、不穿钉、冒钉、漏钉、鼓凸、开裂等。

E、连接木、加强条钉锁时,应离接合面0.5—1MM且位置准确、统一、不歪斜。

F、根据结构特点,配件上下左右不颠倒错位,要分开正确放置。

G所有溢胶须及时用湿布清擦干净。

H不良品及时处理,不能拖延流水线。

I、木门各个角落清洁干净,无污迹、虫孔、缺损、裂缝、修补不良、溢胶、刮伤、碰伤、穿钉、冒钉、鼓凸等不良。

四、砂光

1、机砂班产品的磨砂:

A、磨砂光滑、无跳刀、无刀痕、无砂穿、无胶印、无薄片重叠、开裂、脱胶、刮伤凹凸不平等。

B、三角砂、台面要干净,压脚板是否平衡,砂带粗细度根据产品而定:

150#、180#,240#等。

磨砂时,要认准木纹方向,顺木纹方向砂磨,不得有横磨。

C抛光机操作时,注意选材无虫孔、死节、边皮,补土不到位,变形、跳刀痕等。

做好的产品要摆放整齐,避免翻倒,撞伤。

D雕刻产品进料时注意检查,砂光,不要变形、刀形深浅一致,宽度均匀,沟漕光滑流畅,上下左右雕花对称,并进行防裂、防虫处理。

E、不良品及时处理,机器按时保养,员工注意安全

2、手砂班的砂磨流程及注意事项:

A、补土到位,符合要求,凡连接处逢大不能用百丽补土,必须用木灰调胶或用薄片粘快干胶修补。

B、产品手砂要耐心细致,雕刻细砂部分砂光要良好,如有雕刻不良须要求退货。

C桌面保持干净平坦,流水线时,产品不能相撞。

注意刮伤砂穿、拼花薄片的砂痕。

四、油漆

1、涂装过程中的质量要求依据涂装色板、进行作业。

上线前必须先确认涂装产前样。

阶段色板,才能上线。

2、涂装作业过程中的注意事项

1、细磨

A、白身品检:

产品装配结构、外形结构均0K后转到涂装细磨;

B、补土:

裂缝、破裂、钉孔、碰伤等,补土到位、平整、裂缝、破裂严重者需用快胶、木灰或百丽补土;

C手磨:

死角部份、补土、白胶、雕花,磨砂细磨

需光滑,无横砂痕且使用180#砂布顺着木纹起砂;

D汽磨:

面板及面积较大的地方,补土、白胶、刮伤及白身较小碰伤,打磨要平整、光滑,需用圆砂220#,勿用220#以下的圆砂,以免产生砂痕;

E、品检:

最后检查整个细磨过程是否存在不良现象,不良品需整修好后涂装油漆;

2、底漆

A、吹灰:

产品在细磨过程中所存留的木屑及特别注意假线槽内及死角部分;

B、素材修色:

大于10mm范围的黑斑及蓝斑都要用黄土修色,但不要修得太重;

C底色:

原度底色用稀释济冲稀,修色程度照分层色板之色度确定,特别注意产品的死角及底部修色到位,不能存在阴阳及流色现象,整体颜色需一致;

D瓦斯底漆:

原度底漆用天那水稀释到13秒,注

意实木部分均喷2次,不能有流漆、漏喷现象;

E、瓦斯底漆砂光:

用220伏电压的打磨机及220#布砂打磨面板及面积较大的地方,注意打磨机的边

不要碰伤饰条或雕刻的边缘,面积较大的地方及雕花、饰条须用手磨,使用400#布砂、磨砂要光滑;

F、格丽斯:

原度格丽斯用松香水稀释,用6英寸毛刷涂擦,色度依照标准色板均可,注重死角、雕花、假线槽,木螺丝之沙拉孔均擦拭到位且确保其干净;

G品检:

检查白身在前段作业中有否漏砂,在底漆过程中是否有流色、流漆、格丽斯色度深线、是否有漏涂等现象;

H底漆:

原度漆用天那水稀释成20秒之浓度,对整个产品做第一次喷漆,注要有流漆及漏漆现象;

I、修色:

原度修色济用稀释济稀释,参照该产品之标准色板修色,注意整体颜色一致,死角之雕花、饰条边缘不能存在阴阳色,不能有流色之开花形象;

J、底漆:

原度底漆用天那水稀释成20秒做第二次喷涂,注意产品之死角边缘要到位,不能有流漆及漏喷现象。

3、研磨

A、补土:

二度补土用色精调成产品之颜色,进行碰

伤及白身细磨补土要彻底且薄片缝补土应完整,注补土要到位,补土要平,不能刮坏底漆;

B、磨补土:

补土干擦后用400#布砂进行砂平,注补

C底漆:

原二度底漆用天那水稀释成16秒对实木部分进行三次底漆喷涂,注意不能有流漆现象;

D、修色:

原修色济用稀释济稀释,对整个产品依照标准色板进行加以修色。

注意颜色整体一致,不能有颜色及偏深偏浅现象;

E、刷白边:

用格丽斯进行砂光时所造成的砂穿、砂坏死角或雕花、饰条边的部分须加以修补;

F、底漆:

原度底漆同天那水稀释成16秒进宪第四次全喷涂,注意不能流漆与漏喷现象,且喷洒要均匀;

G底漆研磨:

使用220#伏电压方磨机用320号布砂砂面板。

大面积肥打磨时,注意打磨要平顺,不能有磨机碰坏边缘现象,然后手磨,用400伏布砂进行平磨,死角、饰条、产品边缘面积较小的地方•注意要磨砂光滑•不能使用较粗的砂布,否则有砂磨痕

现象;

H吹灰;用吹风枪进行整体吹灰并擦拭,注意死角处吹干净,否则会导致砂痕现象;

I、品检:

对本产品在涂装和各环节进行检查,看是否有底漆流漆,补土未补完整,研磨不光滑等不良现象,如有不良品则须进行整修;

J、刷白边:

在研磨作业中,被格丽斯所砂掉之颜色应蛋上与产品颜色

一样之色度。

4、面漆

A•原二分消光面漆用香蕉水然释成11秒进行整个产品喷涂,注意不能有流漆及喷花、漏喷现象;

B.整个涂装流程检查,对有流漆、面漆漏喷、研磨不光滑,补土不良等项目都属检查项目,不良品做最后一次整修,注意整修之产品不能有修补痕迹及砂良现象;

C.面漆:

前段制程所有的不良现象须进行补土、研磨、整修后进行整体喷涂,用原二分消光面漆加香蕉水稀释成11秒进行喷涂,注意在修补缺失较严重者,需补16秒二度底漆,然后才能喷面漆.否则会有砂痕;

D.包装:

涂装好后的产品均需4-6小时后才能包装

五、包装

1、装玻璃

A、将玻璃放进产品框内,注意区分正反面。

B、将四周木压条紧贴银镜背上的夹板或玻璃靠边接固起来。

C左手压稳木条,右手拿钉枪逐一打钉固定,注意打钉方向,不可打在镜子或玻璃上,避免损坏镜子、玻璃。

D作业过程,作业员必须自检,不合格品要挑出处理,不能安装。

2、注意事项

A、严禁将玻璃或银镜及工具在成品的表面上乱扔乱放,避免划伤产品。

B、木压边条打钉不可有露钉现象,玻璃用的木压边条要外角倒圆、切合角,胶压边条也要切合角。

C如发现木框变形玻璃接触面不平坦,应挑出处理,避免损坏玻璃。

D作业过程中,要小心操作,轻搬轻放,避免碰划伤。

3、木门包装

A、产品上线时,要进行首件包装,要求相关领导、业务及包装设计员到场,方可做产前首件包装。

检查包装方式是否符合质量要求,确认无误后拍照存档,方可批量包装。

B、产品清洁干净,并经品控员检验合格,贴上Q标签后,方可进行包装作业。

C用珍珠管将门全部包裹好后需用封口胶缠紧

D将泡沫护条、护角、泡沫块按包装设计要求置于外表面,并用封口胶绕着护条、护角、泡沫块粘连固定起来。

E、选用正确的纸箱,纸箱唛头要与包装产品一致,进行套箱时,要注意区分纸箱的正、反面和上、下面。

F、将包好的成品放平整垫板上摆放整齐,要求箭头向上,堆高不超1.5米。

G作业过程中,作业员必须自检,不合格品要挑出处理,不能进行包装。

4、重点注意事项

A、不合格品不能进行包装,油漆未干不能包装

B、所有的组件、五金配件要清点数量,按顺序摆放,避免漏装、错装。

C包装产品或组件要轻拿轻放,避免碰划伤。

D成品放置垫板上,不可将重物堆压在箱面上,避免损坏箱内的玻璃。