晶体硅太阳电池设计制绒.docx

《晶体硅太阳电池设计制绒.docx》由会员分享,可在线阅读,更多相关《晶体硅太阳电池设计制绒.docx(14页珍藏版)》请在冰豆网上搜索。

晶体硅太阳电池设计制绒

单晶制绒(各向异性腐蚀)

硅的各向异性腐蚀是指对硅的不同晶面具用不同的腐蚀速率.各向异性腐蚀剂一般分为两类:

一类是有机腐蚀剂,包括EPW和联胺等,另一类无机腐蚀剂,包括无机碱性腐蚀剂,如KOHNaOHLiOH等,我们单晶制绒腐蚀剂用的是无机碱性腐蚀剂.

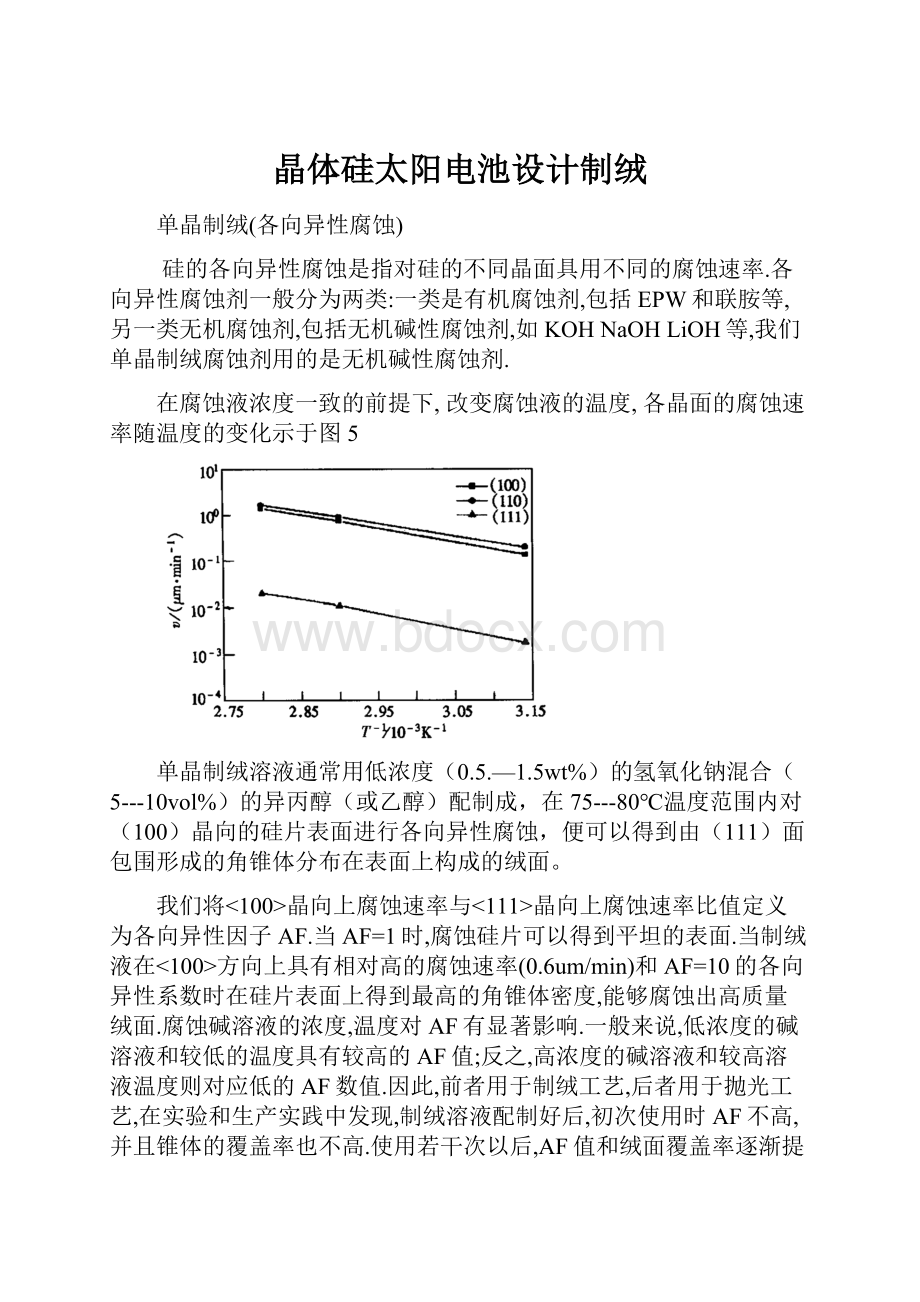

在腐蚀液浓度一致的前提下,改变腐蚀液的温度,各晶面的腐蚀速率随温度的变化示于图5

单晶制绒溶液通常用低浓度(0.5.—1.5wt%)的氢氧化钠混合(5---10vol%)的异丙醇(或乙醇)配制成,在75---80℃温度范围内对(100)晶向的硅片表面进行各向异性腐蚀,便可以得到由(111)面包围形成的角锥体分布在表面上构成的绒面。

我们将<100>晶向上腐蚀速率与<111>晶向上腐蚀速率比值定义为各向异性因子AF.当AF=1时,腐蚀硅片可以得到平坦的表面.当制绒液在<100>方向上具有相对高的腐蚀速率(0.6um/min)和AF=10的各向异性系数时在硅片表面上得到最高的角锥体密度,能够腐蚀出高质量绒面.腐蚀碱溶液的浓度,温度对AF有显著影响.一般来说,低浓度的碱溶液和较低的温度具有较高的AF值;反之,高浓度的碱溶液和较高溶液温度则对应低的AF数值.因此,前者用于制绒工艺,后者用于抛光工艺,在实验和生产实践中发现,制绒溶液配制好后,初次使用时AF不高,并且锥体的覆盖率也不高.使用若干次以后,AF值和绒面覆盖率逐渐提高并趋进最大值.再继续使用若干次后,AF值和绒面覆盖率逐渐降低,直到溶液失效不能使用,这时候就要重新配制溶液了.

硅在碱溶液中的腐蚀现象,可以用电化学腐蚀的微电池理论进行解释.

阳极处

Si+6OHˉSiO3-2+3H2O+4e

阴极处

2H++2eH2↑

总的反应式

Si+2NaOH+H2ONa2SiO3+2H2↑

NaOH的作用

Si在NaOH腐蚀液中反应过程,首先由水分子分解出氢氧根离子,氢氧根离子与表面原子未配对的电子结合形成Si—O键,然后打断表面原子与其它硅原子连接的共价键,最后生成Si(OH)4.我们以(100)面的原子为例,其反应过程可表示为:

在第二步反应中,由于硅表面存在成键的OH基团,使硅表面原子的背键强度降低,

Si(OH)2团中的Si—Si背键被打开,形成了带正电荷的氢氧化硅复合物:

氢氧化硅复合物进一步与两个OH-反应产生原硅酸:

从以上反应过程可以看出,在硅表面的原子被“移去”的过程中.

除去硅原子未受腐蚀的起始态和被腐蚀反应为原硅酸的最终态之外,还有若干个中间状态,从微观角度来说,各中间状态反映出腐蚀的微观过程,可用来说明腐蚀的机制.我们认为,处在不同晶面的硅原子的腐蚀速率之所以不同,一方面是与被反应原子所处的初始状态有关,另一方面也与反应过程中存在的各个中间状态有关.

硅(100)晶面原子在NaOH腐蚀过程中出现的状态示意图(图1)

首先,我们根据反应的过程看图1中八种微观状态之间的转换.相应于图1中八种不同的状态,就反应中各个状态之间可能的转换示于图2中.其中,有的状态在反应条件不确定的情况下,受各种因素的影响,有可能有多种形式状态的转化.

硅(100)晶面原子在腐蚀过程中各微观状态之间转化关系(图2)

IPA的作用

IPA1)增加硅片表面的可湿润性

2)碱溶液对硅片的腐蚀速率随着IPA浓度的增加而降低

3)适当浓度发IPA在溶液中起到消泡的作用

我可以从碱腐蚀硅的化学原理可知,伴随腐蚀的进行,硅表面有气泡产生,气泡的尺寸与溶液的粘度,溶液的表面张力有关,气泡的大小和在硅片表面的附着时间,的表面反应的进行乃至腐蚀形成的表面形貌有直接音响.

谈到气泡的大小我们就必须谈到接触角(润湿角)

接触角定义为液—固—气界面相交点,液—气界面的切线与液—固界面切线的夹角.

CosØ=(δg-s–δl-s)/δg-l

图.液体与固体表面的接触角

定温定压平衡时液体在固体表面的接触角决定于固—气相、固—液相和液—气相三个界面张力的大小关系。

θ<90°时,液体润湿固体表面良好,θ>90°时,液体润湿固体表面不好,θ=180°时,完全不润湿。

纯净的硅表面是不能与水润湿的(疏水的)。

实验中观察到,对于氢氧化钠水溶液,它和硅表面的润湿角θ>90°并与溶液浓度有关。

溶液中加入异丙醇(或乙醇)可以改善润湿程度,在这里,起到表面活性剂的作用。

液体在固体表面上铺展的趋势大小决定于三个相的界面张力值。

铺展系数定义为:

Φl/s=δg-s–δg-l–δl-s

定温定压下,液体在固体表面铺展(润湿)并达到平衡时,铺展系数越大,润湿程度越高。

腐蚀过程中气泡在硅片表面的演变方式决定了绒面角锥体的形成,变化和最终形貌。

在润湿良好的表面上,一种腐蚀形成绒面的气泡模型如图所示。

图3.液体表面张力对腐蚀气泡和角锥体尺寸的影响,表面张力(a)<(b)

对于表面张力较小的情形(a),腐蚀产生的气泡在角锥体成核的地方很容易从角锥体尖端逃逸,气泡尺寸较小。

因此,腐蚀形成绒面的角锥体尺寸也较小。

对于表面张力较大的情形(b),气泡不容易离开硅片表面,在角锥体成核的地方形成气泡隔离,气泡要长大到浮力大于表面附着力时,才从硅片表面离开。

因此,这种条件下形成的绒面角锥体尺寸较大。

当表面张力达到一定程度后,气泡会形成覆盖面积较大的扁平状,这时如果溶液的粘度又较大的话,气泡就不容易离开硅片表面,这样腐蚀出来的表面平整度和均匀性都很差。

实验观察发现,绒面的形成可以分为(a)成核、(b)扩展、(c)绒面3个阶段,如图4所示。

成核阶段对绒面覆盖率至关重要,实际上,成核密度高,覆盖率就高;成核密度低,则很难采取补救措施。

图.角锥体形成核到绒面形成的过程

图.不同表面张力情况下液体中的固体表面气泡形式,(a)液体表面张力小,(b)液体表面张力大。

腐蚀液中的硅酸钠作用

表面能量可以使用表面活性添加剂混合在溶液中来降低。

实际上,腐蚀过程中产生的硅酸钠溶解在溶液中,形成溶胶,产生大量的极性和非极性功能团。

它可以显著地降低着腐蚀液的表面张力。

可以设想分子微粒的非极性边对硅表面强烈的附着性以及大量-OH功能团移向电解液,产生了水分子和激活的硅表面之间的H-键。

在含有适量硅酸钠的制绒液中,腐蚀成核密度很高,只需短时间的腐蚀,硅片表面就几乎布满了角锥体,接近100%的覆盖率。

这就提供了一个解决初配液各向异性因子低的解决途径。

腐蚀液中的硅酸钠,对溶液的OH–离子浓度起着缓冲剂的作用。

因为硅酸钠溶解于水中,当水充分时,极易发生水解。

硅酸根SiO3-2与水反应生成硅酸及多硅酸溶胶,钠离子Na+则与水反应生成氢氧化钠以水溶液的形式存在,使溶液呈碱性。

这种产物常称为水玻璃。

这种溶解反应过程是一种动态平衡,反应平衡点的移动与溶液浓度、溶液中OH–离子的浓度、溶液温度等因素有关。

Na2SiO3+2H2O→←H2SiO3+2NaOH

经过反复多次的使用,溶液中硅酸钠浓度增加,溶液的粘度会随着增加。

溶液表面张力,界面能量也随之改变。

溶液中-OH功能团移向腐蚀反应界面的传输效率逐渐降低,各向异性因子也随着降低。

气泡从反应界面的释放也变得缓慢,虽然可以用异丙醇消泡,但是硅的腐蚀速率已大受影响,绒面覆盖率大大降低。

导致溶液失效。

因此,已经熟化并正常使用的氢氧化钠制绒溶液,需要进行合理的调节维护。

调节控制溶液中硅酸钠的含量,可以防止溶液失效。

多晶制绒(各向同性腐蚀)

硅各向同性腐蚀是指酸腐蚀液对硅的腐蚀速度与晶粒取向无关。

酸与硅的反应可以看作局部电化学过程,在反应发生的地方形成了阳极和阴极,反应的过程中有电流在它们之间流过。

阳极是硅的溶解反应,阴极是HNO3的消耗反应,

阳极:

Si+2H2O+nh+→SiO2+4H++(4-n)e-

SiO2+6HF→H2SiF6+2H2O

阴极:

HNO3+3H+→NO+2H2O+3h+

总反应式:

3Si+4HNO3+18HF→3H2SiF6+4NO+8H2O+3(4-n)h++3(4-n)e-

影响各向同性腐蚀的因素

1.温度的影响

在高HNO3区的配比下,腐蚀速率与温度的关系,由于在高HNO3区,化学是自催化的,所以有外部催化与无外部催化的曲线重合。

从图中看出,腐蚀速率随温度的升高而增大,并呈线性关系,由于在高HNO3区,化学反应受HF的浓度影响,因此,HF浓度越高,腐蚀速率越大。

在高HF区的腐蚀速率与温度的关系。

对于高HF区,腐蚀速率与衬底取向无关,有外部催化较之无外部催化的腐蚀速率大,在该区,化学反应受HNO3浓度的影响,HNO3浓度越高,腐蚀速率越大,腐蚀速率随温度的变化分为两线性段,低温区腐蚀速率随温度的变化较高温区的变化快。

有外部催化且用H2O稀释的高HNO3区和高HF区的腐蚀速率与温度的关系,由图可见,对高HNO3区。

腐蚀速率随温度的变化分为两线性段,低温区腐蚀速率谁温度的变化较高区的变化快。

而在高HF区腐蚀速率随温度的变化呈单一线性关系;温度越高,腐蚀速率越大。

腐蚀液成分的影响

腐蚀液的成分对腐蚀速率影响最大。

硅在HON3+HF溶液中的腐蚀速率大,而在纯HNO3或纯HF溶液中的腐蚀速率很小。

从电化学角度看,其原因是在后两种情况下电极反应不能充分顺利进行的缘故。

但是,若在纯HNO3溶液中加入一滴HF就可以明显地增加腐蚀速率,这是因为SiO2与HF形成六氟硅酸水溶络合物,``,使阳极反应得以顺利进行。

在纯HF中加入一滴HNO3也可以大大提高腐蚀速率,因为加入的HNO3可作为一种阴极易被还原的材料,使电极顺利进行。

可以看出,缺少电极反应中两个电极反应中任意一个,电化学腐蚀反应都不能顺利进行,腐蚀速率必定是缓慢的。

硅在HF+HNO3溶液中的腐蚀速率与成分的关系曲线(如图)可以看出腐蚀液成分相当于电化学反应的化学当量摩尔比时,腐蚀速率最快;即在相当于含68%和32%时出现最大值,为28um/s。

这就证明硅在电解质溶液中腐蚀是一种电化学腐蚀。

但其反应是防热反应,在缺陷密度高时,反应速率亦加快。

图:

硅在70%(重量)HNO3+49%(重量)HF混合液中的腐蚀速率与成分的关系

H2O和CH3COOH作为稀释剂的作用相似,两个系统的共同特点

1)在底HNO3及高HF浓度区(图顶角区)等腐蚀曲线平行于等HNO3浓度线,由于该区有过量的HF可溶解反应产物SiO2,所以腐蚀速率受HNO3的浓度所控制,这中配方的腐蚀剂由于孕育期变化不定,腐蚀反应难以触发,并导致不稳定的硅表面,要过一段时间才会在表面上慢慢地生长一层SiO2。

最后,腐蚀受氧化-还原反应速率的控制,因此有一定的取向性,但由于腐蚀进行得比较快,并伴随有热量释放。

因而取向效应并不严重。

2)在低HF高HNO3浓度区(图右下角区)等腐蚀线平行于HF浓度线。

这个区域里的HNO3过剩,腐蚀速率取决于SiO2形成后被HF除去的能力,鉴于刚腐蚀的表面上总是覆盖着相当厚的SiO2层(30---50Å),所以这类腐蚀剂是“自钝化”的。

该区内,腐蚀速率主要受络和物扩散而被除去的速率所限制,所以对晶体的结晶学取向不敏感,是真正的抛光腐蚀。

3)当HF:

HNO3=1:

1时,腐蚀速率开始时对增加稀释剂并不敏感,最后,当腐蚀液稀释到某临界值时,腐蚀速率明显减弱。

图:

硅的等腐蚀线(HF:

HNO3:

稀释剂)

成分配比对硅表面形貌及角棱的影响

为了确定腐蚀液配比对硅腐蚀形貌的影响,将硅片切成正方六面体放在HF+HNO3体系中腐蚀。

图1.6和1.7分别给出了以H2O和CH3COOH稀释的HF+HNO3体系对硅腐蚀形貌影响的分区图。

下面以H2O稀释为例进行讨论。

用CH3COOH稀释有相似的结果,但较为复杂。

从图1.6看出,随着HNO3-HF轴腐蚀液成分的变化,腐蚀形貌缓慢转变。

在高HF区,硅的表面粗糙并有凹坑,角和棱变得尖锐(两表面夹角小于90),HNO3的浓度大约增至25%时,硅表面变得无光泽,角和棱呈方形。

HNO3的浓度超过35%时,表面呈镜面,角和棱变成圆弧状,这种状态一直保持到较高的HNO3区。

在非常高的HNO3区,腐蚀效果与高HF区类似。

从图1.6还可以看出,增加稀释成分同样使得角和棱角变得更尖。

在高的HF区,粗糙的腐蚀表面与自催化机制有关。

当HNO3浓度较低时,开始时,化学反应仅能在较低激活能的位置(如晶体缺陷处)进行;随着催化剂的扩散,化学反应从这些位置向邻近的区域扩展。

如果HNO3浓度很低,表面就会呈现出分离的凹坑和孤坑,随着HNO3浓度的增加,凹坑和孤坑的密度增加,直到这些坑相互连接形成粗糙的“桔皮”形貌。

当HNO3浓度增至足够大时,整个表面变得难以侵蚀,因为这时HF是限制腐蚀速率的因素,表面则呈光滑形。

由于在高HF区化学反应与催化剂关系密切,因此在高HF区催化剂的分散是控制腐蚀的主要因素,而角棱处的催化剂分散比表面部分快,角、棱变的更尖。

随着HNO3浓度的增加,硅表面的氧化步骤不再是决定反应速率的元素,这是反应是扩散控制的,由于角,棱处比硅表面接触的腐蚀剂大得多,因此腐蚀也容易进行,角和棱变得圆滑。

根据实际应用的需要,可以进行选用不同的配比进行腐蚀,结合图1.6和图1.7可将腐蚀特性分为如图1.8所示的六个区。

图1.8中,A区的腐蚀速率产生相当大的影响,因此要控制硅腐蚀就很困难,有鉴于此,对该区不作讨论。

B区的覆盖成分较宽,对它的研究也较为成熟,在高HF区,化学反应需要有HNO3和催化剂,因此,未添加催化剂时,必须找到一点“火花”去点燃反应,这种“火花”位于晶体缺陷和高能位置处,这些位置一旦受侵蚀,催化剂便会产生,反应便向邻近扩展,很明显,这种反应的传播速度与实验条件有关,剧烈地搅拌可能使催化剂分散得太快以致使反应被熄火,进一步的反应从能够重新点燃反应的其他位置开始,由于这个原因,可以认为先前被分腐蚀的损伤表面已经除去,将不会受到侵蚀,另一方面,若没有搅拌,因为催化剂能够与反应系统“耦合”,反应会快速进行并发展到扩散限制的过程占优势,一旦建立起适当的腐蚀速率,所需的催化剂变得充分,反应就从此开始,即使在明显的搅拌下反应也进行得很顺利。

同样,如果增加HNO3的浓度,更多的反应位置会同时受到侵蚀,结果是催化剂与反应系统的耦合增加。

当存在足够高的HNO3时,反应维持在一个合适的速率上,催化与反应系统的耦合变得充分,即使没有外加催化剂,反应也会进一步进行。

如前所述,HNO3与硅的反应过程是一个氧化—还原的过程的本质就是电子从还原剂转移到氧化剂。

显然,能够影响得到电子的因素将会影响腐蚀速率。

因此,腐蚀速率将会受到电偶或P-N结的影响。

某些腐蚀液的成分不腐蚀单块的N或P材料,而优先腐蚀P-N结材料中的P型区。

C区的腐蚀速率与HNO3的浓度无关,电子转移过程对硅的几何形状(角、棱)影响较小。

在这个区,较多的反应中心可能首先开始腐蚀,但不久就会被蒙上一层SiO2。

生成的SiO2保护这些反应中心不被过度氧化,而表面的其他部分会继续反应。

由于HF是限制腐蚀速率的因素,所以最后形成一层均匀的氧化层,硅的表面呈镜状、角和棱圆滑。

角和棱的圆滑性同样受反应速率的影响。

尽管存在高浓度的HNO3,但由于HF浓度的降低会使反应速率降低而使反应速率降低而使催化剂的耦合重新变得重要,结果使角与棱变成方形或稍尖一点。

在紧邻A的区域,表面出现波纹线,这可能是由于非均匀的表面状况(如浓度、热扩散和晶体缺陷)引起的。

D和E区这两个区的成分配比相应与等腐蚀线转变方向的区域(见图1.5),即反应机制受HF限制的过程转变的受HNO3限制的过程(E→D)。

硅在这两区的腐蚀结果,使角和棱均呈方形,但表面行貌不一样。

D区的化学反应较赖于HF,表面粗糙;E区的化学反应较赖于HNO3,表面光亮如镜。

F区的腐蚀速率慢,但它有较好的选择性,即与硅的电阻率有关,下节将详细讨论这一问题。