混凝土外加剂检测方法.docx

《混凝土外加剂检测方法.docx》由会员分享,可在线阅读,更多相关《混凝土外加剂检测方法.docx(35页珍藏版)》请在冰豆网上搜索。

混凝土外加剂检测方法

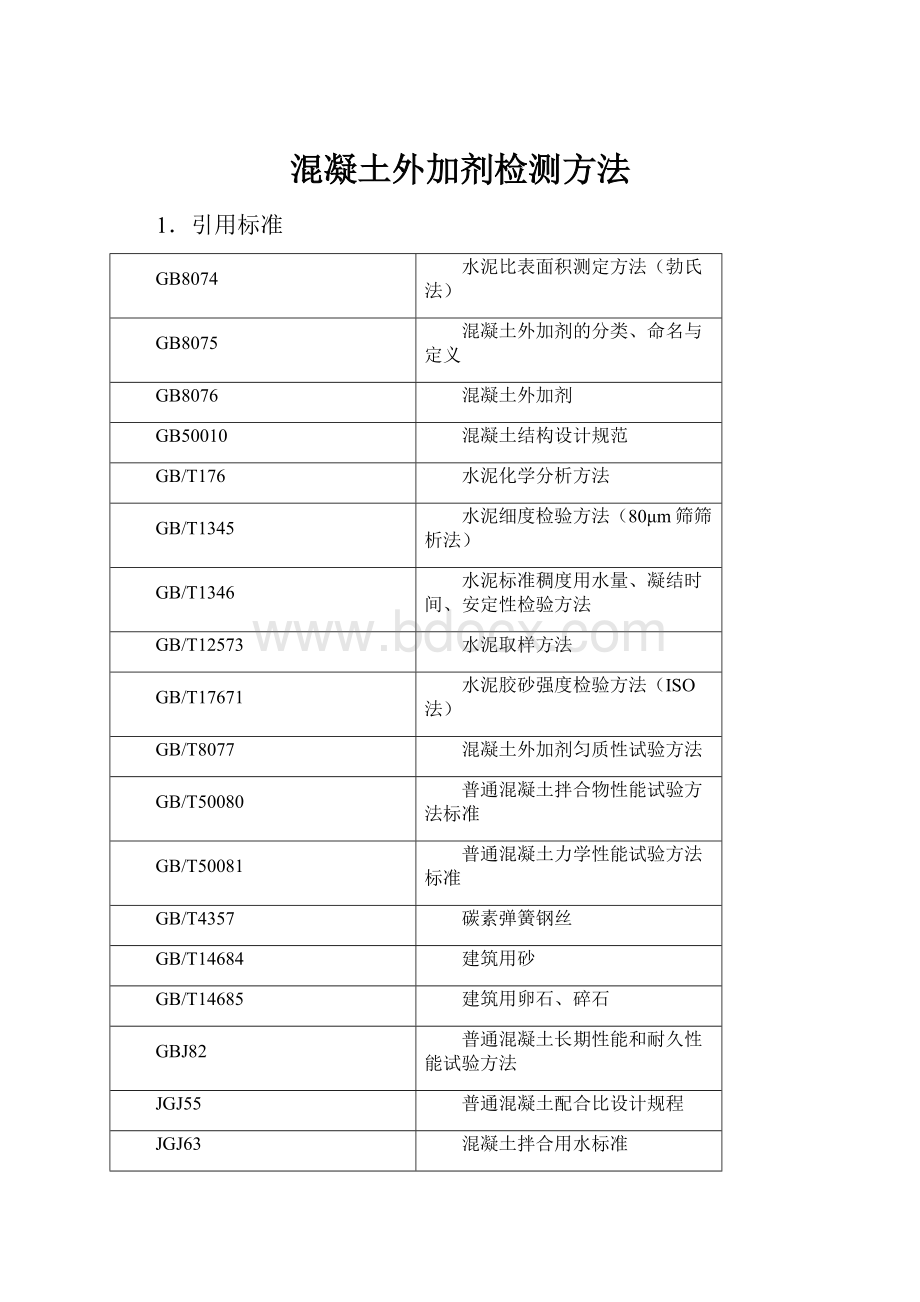

1.引用标准

GB8074

水泥比表面积测定方法(勃氏法)

GB8075

混凝土外加剂的分类、命名与定义

GB8076

混凝土外加剂

GB50010

混凝土结构设计规范

GB/T176

水泥化学分析方法

GB/T1345

水泥细度检验方法(80μm筛筛析法)

GB/T1346

水泥标准稠度用水量、凝结时间、安定性检验方法

GB/T12573

水泥取样方法

GB/T17671

水泥胶砂强度检验方法(ISO法)

GB/T8077

混凝土外加剂匀质性试验方法

GB/T50080

普通混凝土拌合物性能试验方法标准

GB/T50081

普通混凝土力学性能试验方法标准

GB/T4357

碳素弹簧钢丝

GB/T14684

建筑用砂

GB/T14685

建筑用卵石、碎石

GBJ82

普通混凝土长期性能和耐久性能试验方法

JGJ55

普通混凝土配合比设计规程

JGJ63

混凝土拌合用水标准

JC473

混凝土泵送剂

JC474

砂浆、混凝土防水剂

JC476

混凝土膨胀剂

JC477

喷射混凝土用速凝剂

JC/T420

水泥原料中氯的化学分析方法

3术语

3.0.1引气高效减水剂

兼有引气和高效减水功能的外加剂。

3.0.2引气缓凝高效减水剂

兼有引气、缓凝和高效减水功能的外加剂。

3.0.3高温缓凝剂

在温度35±3℃,相对湿度60±

3.0.4聚羧酸盐高效减水剂

以羧酸类梳形接枝共聚物为主体的外加剂。

3.0.5抗裂防水剂

兼有抗裂防渗、高效减水和膨胀性能的多功能外加剂。

3.0.6混凝土膨胀剂

其定义见JC476,其余混凝土外加剂的定义见GB8075。

3.0.7基准水泥

符合标准GB8076附录A要求的、专门用于检验混凝土外加剂性能的水泥。

3.0.8基准混凝土

按照本标准试验条件规定配制的不掺有外加剂的混凝土。

3.0.9受检混凝土

按照本标准试验条件规定配制的掺有外加剂的混凝土。

4适用范围

4.1普通减水剂、高效减水剂、聚羧酸盐高效减水剂

4.1.1普通减水剂、高效减水剂及聚羧酸盐高效减水剂可用于素混凝土、钢筋混凝土、预应力混凝土,并可制备高强高性能混凝土。

4.1.2普通减水剂宜用于最低气温5℃以上施工的混凝土,不宜单独用于蒸养混凝土;高效减水剂及聚羧酸盐高效减水剂宜用于日最低气温0℃以上施工的混凝土。

4.1.3当掺用木质素磺酸盐类物质的外加剂时应先做水泥适应性试验,合格后方可使用。

4.2引气剂、引气减水剂、引气高效减水剂

及引气缓凝高效减水剂

4.2.1引气剂、引气减水剂、引气高效减水剂及引气缓凝高效减水剂可用于抗冻混凝土、抗渗混凝土、抗硫酸盐混凝土、泌水严重的混凝土、贫混凝土、轻骨料混凝土、人工骨料配制的普通混凝土、高性能混凝土以及有饰面要求的混凝土。

4.2.2引气剂、引气减水剂、引气高效减水剂及引气缓凝高效减水剂不宜用于蒸养混凝土及预应力混凝土,必要时,应经试验确定。

4.3缓凝剂、缓凝减水剂、缓凝高效减水剂及高温缓凝剂

4.3.1缓凝剂、缓凝减水剂、缓凝高效减水剂及高温缓凝剂可用于大体积混凝土、碾压混凝土、炎热气候条件下施工的混凝土、大面积浇筑的混凝土、避免冷缝产生的混凝土、需较长时间停放或长距离运输的混凝土、自流平免振混凝土、滑模施工或拉模施工的混凝土及其它需要延长凝结时间的混凝土。

缓凝高效减水剂可制备高强高性能混凝土。

4.3.2缓凝剂、缓凝减水剂、缓凝高效减水剂及高温缓凝剂宜用于日最低气温5℃以上施工的混凝土,不宜单独用于有早强要求的混凝土及蒸养混凝土。

4.3.3柠檬酸及酒石酸钾等缓凝剂不宜单独用于水泥用量较低、水灰比较大的贫混凝土。

4.3.4当掺用含有糖类及木质素磺酸盐类物质的外加剂时应先做水泥适应性试验,合格后方可使用。

4.3.5使用缓凝剂、缓凝减水剂、缓凝高效减水剂及高温缓凝剂施工时,宜根据温度选择品种并调整掺量,满足工程要求方可使用。

4.4早强剂及早强减水剂

4.4.1早强剂及早强减水剂适用于蒸养混凝土及常温、低温和最低温度不低于-5℃环境中施工的有早强要求的混凝土工程。

炎热环境条件下不宜适用早强剂、早强减水剂。

4.4.2掺入混凝土后对人体产生危害或对环境产生污染的化学物质严禁用作早强剂。

含有六价铬盐、亚硝酸盐等有害成分的早强剂严禁用于饮水工程及食品相接触的工程。

硝铵类严禁用于办公、居住等建筑工程。

4.4.3有下列工程结构之一,严禁采用含有氯盐的早强剂及早强减水剂:

1预应力混凝土结构;

2相对湿度大于80%环境中使用的结构、处于水位变化部位的结构、露天结构及经常受水淋、受水流冲刷的结构;

3大体积混凝土;

4直接接触酸、碱或其它侵蚀性介质的结构;

5经常处于温度为60℃以上的结构,需经蒸养的钢筋混凝土预制构件;

6有装饰要求的混凝土,特别是要求色彩一致的或是表面有金属装饰的混凝土;

7薄壁混凝土结构,中级或重级工作制吊车的梁、屋架、落锤混凝土基础等结构;

8使用冷拉钢筋或冷拔低碳钢丝的结构;

9骨料具有碱活性的混凝土结构。

4.4.4在下列混凝土结构中严禁采用含有强电解质无机盐类的早强剂及早强减水剂:

1与镀锌钢材或铝铁相接触部位的结构,以及有外露钢筋预埋铁件而无防护措施的结构;

2使用直流电源的结构以及距高压直流电源100m以内的结构。

4.4.5含钾、钠离子的早强剂用于骨料具有碱活性的混凝土结构时,应符合由外加剂带入的碱含量(以氧化钠计)不宜超过1kg/m3,混凝土中的碱含量尚应符合有关标准的规定。

4.5泵送剂

4.5.1泵送剂适用于工业与民用建筑及其它构筑物的泵送施工的混凝土;特别适用于大体积混凝土、高层建筑和超高层建筑;适用于滑模施工等;也适用于水下灌注桩混凝土。

4.6抗裂防水剂

4.6.1抗裂防水剂可用于工业与民用建筑的屋面、地下室、隧道、巷道、给排水池、水泵站等有抗裂防水要求的混凝土工程。

4.6.2

4.7膨胀剂

4.7.1

表4.7.1膨胀剂适用范围

用途

适用范围

补偿收缩混凝土

地下、水中、海水中、隧道等构筑物,大体积混凝土(除大坝外),配筋路面和板、屋面与厕浴间防水、构件补强、渗透修补、预应力混凝土、回填槽等。

填充用膨胀混凝土

结构后浇带、隧洞堵头、钢管与隧道之间的填充等。

灌浆用膨胀砂浆

机械设备的底座灌浆、地脚螺栓的固定、梁柱接头、构件。

自应力混凝土

仅用于常温下使用的自应力钢筋混凝土压力管

4.7.2含有硫铝酸钙类、硫铝酸钙-氧化钙类膨胀剂的混凝土(砂浆)不得用于长期环境温度为80℃以上的工程。

4.7.3含有氧化钙类膨胀剂配制的混凝土(砂浆)不得用于海水或有侵蚀性水的工程。

4.7.4掺膨胀剂的混凝土适用于钢筋混凝土工程或填充性混凝土工程。

4.7.5掺膨胀剂的大体积混凝土,其内部最高温度应符合有关标准的规定,混凝土内外温差宜小于25℃。

4.7.6掺膨胀剂的补偿收缩混凝土刚性屋面宜用于南方地区,其设计、施工应按《屋面工程质量验收规范》GB50207执行。

5技术要求

5.1掺外加剂混凝土性能指标

5.1.1

5.1.2

表5.1.2掺聚羧酸盐高效减水剂的混凝土性能指标

试验项目

性能指标

减水率,%,不小于

20

坍落度增加值,mm,不小于

100

常压泌水率比,%,不大于

100

压力泌水率比,%,不大于

95

含气量,%,不大于

4.5

坍落度保留值,mm,不小于

60min

180

90min

150

凝结时间之差,min

初凝

>+90

终凝

-

抗压强度比,%,不小于

3d

150

7d

150

28d

130

28d收缩率比,%,不大于

105

钢筋锈蚀作用

应说明对钢筋有无锈蚀作用

注:

凝结时间指标中“+”表示延缓

5.1.3

表5.1.3掺混凝土泵送剂性能指标

试验项目

性能指标

坍落度增加值,mm,不小于

100

常压泌水率比,%,不大于

90

压力泌水率比,%,不大于

90

含气量,%,不大于

4.5

坍落度保留值,mm,

不小于

30min

150

60min

120

抗压强度比,%,

不小于

3d

130

7d

130

28d

115

28d收缩率比,%,不大于

120

钢筋锈蚀作用

应说明对钢筋有无锈蚀作用

5.1.4

表5.1.4掺抗裂防水剂的混凝土性能指标

试验项目

性能指标

减水率,%,不小于

15

混凝土泌水率比,%,不大于

70

含气量,%,不大于

3.0

凝结时间之差,min

初凝

>+90

终凝

-

坍落度保留值,mm,不小于

30min

150

60min

120

抗压强度比,%,不小于

3d

130

7d

130

28d

115

限制膨胀率×10-4

水中14d

≥1.5

限制收缩率×10-4

水中14d

空气中28d

≤3.0

渗透高度比,%,不大于

30

48h吸水率比,%,不大于

65

钢筋锈蚀作用

应说明对钢筋有无锈蚀作用

注:

凝结时间指标中“+”表示延缓

5.1.5

表5.1.5混凝土膨胀剂性能指标

项目

指标值

化学

成分

氧化镁%≤

5.0

含水率%≤

3.0

总碱量%≤

0.75

氯离子%≤

0.05

物理性能

细度

比表面积≥

250

0.08mm筛筛余%≤

12

1.25mm筛筛余%≤

0.5

凝结时间

初凝,min≥

45

终凝,h≤

10

限制膨胀率,%

水中

7d≥

0.025

28d≤

0.10

空气中

21d≥

-0.020

抗压强度MPa,≥

7d

25.0

28d

45.0

抗折强度MPa,≥

7d

4.5

28d

6.5

注:

细度用比表面积和1.25mm筛筛余或0.08mm筛筛余和1.25mm筛筛余表示,仲裁检验用比表面积和1.25mm筛筛余。

表5.1.1掺外加剂混凝土性能指标

试验项目

外加剂品种

普通减水剂

高效减水剂

早强减水剂

缓凝高效减水剂

缓凝减水剂

引气减水剂

早强剂

缓凝剂

引气剂

引气高效减水剂

引气缓凝高效减水剂

高温缓凝剂

减水率,%,不小于

8

15

8

15

8

10

-

-

6

15

15

-

泌水率比,%,不大于

95

90

95

100

100

70

100

100

70

70

70

95

含气量,%

≤3.0

≤3.0

≤3.0

<4.5

<5.5

>3.0

-

-

>3.0

>3.0

>3.0

<2.5

凝结时间之差,min

初凝

-90~+120

-90~+120

-90~+90

>+90

>+90

-90~+120

-90~+90

>+90

-90~+120

-60~+90

>+90

+300~+720

终凝

-

-

-

-

抗压强度比,

%,不小于

1d

-

140

140

-

-

-

135

-

-

130

-

-

3d

115

135

130

130

115

115

130

100

95

120

115

-

7d

115

130

115

130

110

110

110

100

95

115

110

90

28d

110

125

105

125

110

100

100

100

90

110

110

100

冻融循环次数,不小于

-

-

-

-

-

-

200

-

-

200

200

200

-

28d收缩率比,

%,不大于

120

钢筋锈蚀作用

应说明对钢筋有无锈蚀作用

注:

1、除含气量外,表中所列数据为掺外加剂混凝土与基准混凝土的差值或比值。

2、凝结时间指标,“-”号表示提前,“+”号表示延缓。

3、冻融循环次数:

动弹性模量保留值≥80%时的最低冻融循环次数。

4、对于可以用于高频振捣排除的,由外加剂所引入的气泡的产品,允许用高频振捣,达到某类型性能指标的外加剂,可按本表进行命名和分类,但须在产品说明书和包装上注明“用于高频振捣的××剂”。

5.2匀质性指标

5.2.1

表5.2.1匀质性指标

项目

指标

含固量或含水量

1)对液体外加剂,应在生产厂所控制值的相对量的3%之内

2)对固体外加剂,应在生产厂所控制值的相对量的5%之内

密度

对液体外加剂,应在生产厂所控制值的±0.02g/cm3之内

氯离子含量

应在生产厂所控制值的相对量的5%之内

水泥净浆流动度

应不小于生产控制值的95%

细度

0.315mm筛筛余应小于15%

pH值

应在生产厂所控制值的±1之内。

表面张力

应在生产厂所控制值的±1.5mN/m之内

还原糖

应在生产厂所控制值的相对量的3%之内

总碱量(Na2O+0.658K2O)

应在生产厂所控制值的相对量的5%之内

硫酸钠

应在生产厂所控制值的相对量的5%之内

泡沫性能

应在生产厂所控制值的相对量的5%之内

砂浆减水率

应在生产厂所控制值的±1.5%之内

不溶物含量

应在生产厂所控制值的相对量的3%之内

5.2.2

表5.2.2聚羧酸盐高效减水剂匀质性指标

项目

指标

含固量

应在生产厂所控制值的相对量的3%之内

密度

应在生产厂所控制值的±0.02g/mL之内

pH值

应在生产厂所控制值的±1之内

氯离子含量

应在生产厂所控制值的相对量的5%之内

总碱量(Na2O+0.658K2O)

应在生产厂所控制值的相对量的5%之内

水泥净浆流动度

初始流动度

≥300mm

1h后流动度

≥240mm

注:

水泥净浆流动度测试加水量为87mL,聚羧酸盐高效减水剂的掺量为生产厂家的推荐掺量。

5.2.3

表5.2.3泵送剂匀质性指标

项目

指标

含固量

液体泵送剂:

应在生产厂所控制值的相对量的6%之内

含水量

固体泵送剂:

应在生产厂所控制值的相对量的10%之内

密度

液体泵送剂:

应在生产厂所控制值的±0.02g/cm3之内

细度

固体泵送剂:

0.315mm筛筛余应小于15%

氯离子含量

应在生产厂所控制值的相对量的5%之内

总碱量(Na2O+0.658K2O)

应在生产厂所控制值的相对量的5%之内

水泥净浆流动度

应不小于生产控制值的95%

5.2.4

项目

指标

含水率

应在生产厂所控制值的相对量的3%之内

细度

比表面积,m2/kg,不小于

250

0.08mm筛筛余,%,不大于

15

1.25mm筛筛余,%,不大于

0.5

氧化镁含量,%,不大于

5.0

氯离子含量

应在生产厂控制值相对量的5%之内

总碱量(Na2O+0.658K2O)

应在生产厂控制值相对量的5%之内

水泥净浆流动度

应不小于生产控制值的95%

注:

细度用比表面积和1.25mm筛筛余或0.08mm筛筛余和1.25mm筛筛余表示,仲裁检验用比表面积和1.25mm筛筛余。

6试验方法

6.1性能试验方法

6.1.1本节适用于普通减水剂、高效减水剂、早强减水剂、缓凝高效减水剂、缓凝减水剂、引气减水剂、早强剂、缓凝剂、引气剂、引气高效减水剂、引气缓凝高效减水剂和高温缓凝剂的性能试验方法

6.1.2材料

按GB8076第5.1条进行。

6.1.3配合比

按GB8076第5.2条进行。

6.1.4混凝土搅拌

按GB8076第5.3条进行。

6.1.5试件制作及试验所需试件数量

按GB8076第5.4条进行。

6.1.6混凝土拌合物

1减水率测定

2泌水率比的测定

3含气量

4凝结时间之差的测定

5坍落度保留值

6.1.7硬化混凝土

1抗压强度比测定

2收缩率比的测定

3冻融循环次数

按GBJ82中第三章抗冻性能试验方法进行。

6.1.8钢筋锈蚀试验

钢筋锈蚀试验采用钢筋在新拌或硬化砂浆中阳极极化电位曲线来表示,测定方法按标准GB8076附录B、C规定进行。

6.1.9外加剂匀质性

普通减水剂、高效减水剂、早强减水剂、缓凝高效减水剂、缓凝减水剂、引气减水剂、早强剂、缓凝剂、引气剂、引气高效减水剂、引气缓凝高效减水剂和高温缓凝剂的匀质性试验按GB8077进行。

总碱量按标准GB8076附录D进行。

6.2掺聚羧酸盐类高效减水剂的性能试验方法

6.2.1材料

按GB8076第5.1条进行。

6.2.2配合比

基准混凝土配合比按JGJ55进行设计,受检混凝土与基准混凝土的水泥、砂、石用量相同。

1水泥用量

采用卵石时,(380±5)kg/m3;采用碎石时,(390±5)kg/m3。

2砂率为44%。

3用水量

应使基准混凝土的坍落度达(100±10)mm,检验减水率、含气量、凝结时间之差、抗压强度比、泌水率比、28d收缩率比和钢筋锈蚀时使受检混凝土的坍落度达(100±10)mm;检验坍落度增加值时,用水量同基准混凝土用水量相同;检验混凝土压力泌水率比和坍落度保留值时,使受检混凝土的坍落度为(210±10)mm。

4外加剂的掺量

按生产厂家的推荐掺量。

6.2.3混凝土搅拌

采用60L强制式混凝土搅拌机,依次加入石子、水泥和砂并干拌均匀后,外加剂和水一次投入,拌合物不少于15L,不大于45L,基准混凝土搅拌3min,受检混凝土在搅拌机内搅拌5min,出料后在铁板上用人工翻拌3~5次再进行试验。

6.2.4成型与养护条件

各种混凝土材料至少应提前24h移入试验室。

材料及试验温度均应保持在(20±5)℃,并在此温度下静停(24±2)h脱模,然后在(20±5)℃、相对湿度大于95%的条件下养护至规定龄期。

6.2.5试件制作及试验项目与数量

1试件制作

混凝土试件制作及养护按GB/T50080及GB/T50081进行。

2试验项目与所需数量

表6.2.5试验项目及数量

项目

试验类别

混凝土拌合批次

每批取样

数量

受检

混凝土

总取样数

基准

混凝土

总取样数

减水率

新拌混凝土

3

1次

3次

3次

坍落度

增加值

新拌混凝土

1次

3次

3次

常压泌

水率比

新拌混凝土

1次

3次

3次

压力泌

水率比

新拌混凝土

1次

3次

3次

含气量

新拌混凝土

1次

3次

3次

坍落度

保留值

新拌混凝土

1次

3次

3次

凝结时

间之差

新拌混凝土

1次

3次

3次

抗压

强度比

硬化混凝土

3

9块

27块

27块

收缩率比

硬化混凝土

1块

3块

3块

钢筋锈蚀

新拌或硬化砂浆

3

1块

3块

3块

注:

1、试验时,检验一种外加剂的三批混凝土应在同一天完成。

6.2.6混凝土拌合物性能

1减水率测定

2坍落度增加值

3常压泌水率比

4压力泌水率比

5含气量

6坍落度保留值

出盘的混凝土拌合物按GB/T50080进行坍落度试验后得坍落度值H0;立即将全部物料装入铁桶或塑料桶内,用盖子或塑料布密封。

存放60min后将桶内物料倒在拌料板上,用铁锨翻拌两次,进行坍落度试验得出60min坍落度保留值H60;再将全部物料装入桶内,密封再存放30min后用上述方法再测定一次,得出90min坍落度保留值H90。

7凝结时间之差

6.2.7硬化混凝土

1抗压强度比

2收缩率比

6.2.8钢筋锈蚀

钢筋锈蚀采用在新拌或硬化砂浆中阳极极化电位曲线来表示,测定方法按GB8076附录B、附录C规定进行。

6.2.9聚羧酸盐高效减水剂的匀质性

匀质性试验按照GB/T8077的有关规定进行,但检测水泥净浆流动度时,需测定1h的水泥净浆流动度。

6.3掺泵送剂的性能试验方法

6.3.1材料

混凝土所用材料应符合GB8076第5.1条规定。

但砂为Ⅱ区中砂,细度模数2.4~2.8,含水率小于2%。

6.3.2配合比

基准混凝土配合比按JGJ55进行设计,受检混凝土与基准混凝土的水泥、砂、石用量相同。

1水泥用量

采用卵石时,(380±5)kg/m3;采用碎石时,(390±5)kg/m3。

2砂率为44%。

3用水量

应使基准混凝土的坍落度达(100±10)mm,使受检混凝土的坍落度为(210±10)mm。

4泵送剂的掺量

按生产厂家的推荐掺量。

6.3.3混凝土搅拌

按GB8076第5.3条进行。

6.3.4成型与养护条件

各种混凝土材料至少应提前24h移入试验室。

材料及试验温度均应保持在(20±5)℃,并在此温度下静停(24±2)h脱模。

然后在(20±5)℃、相对湿度大于95%的条件下养护至规定龄期。

6.3.5试件制作及试验项目与数量

1试件制作:

混凝土试件制作及养护按GB/T50080和GB/T50081进行。

2试验项目与所需数量

表6.3.5试验项目及数量

项目

试验类别

混凝土拌合批次

每批取样

数量

受检混凝土总取样数

基准混凝土总取样数

坍落度增加值

新拌混凝土

3

1次

3次

3次

常压泌水率比

新拌混凝土

3

1次

3次

3次

压力泌水率比

新拌混凝土

含气量

新拌混凝土

坍落度保留值

新拌混凝土

抗压强度比

硬化混凝土

3

9块

27块

27块

收缩率比

硬化混凝土

1块

3块

3块

钢筋锈蚀

新拌或硬化砂浆

1块

6.3.6混凝土拌合物性能

1坍落度增加值

2常压泌水率比

3压力泌水率比

4含气量

5坍落度保留值

出盘的混凝土拌合物按GB/T50080进行坍落度试验后得坍落度值H0;立即将全部物料装入铁桶或塑料桶内,用盖子或塑料布密封。

存放30min后将桶内物料倒在拌料板上,用铁锨翻拌两次,进行坍落度试验得出30min坍落度保留值H30;再将全部物料装入桶内,密封再存放30min后用上述方法再测定一次,得出60min坍落度保留值H60。

6.3.7硬化混凝土

1抗压强度比

2收缩率比

6.3.8钢筋锈蚀

钢筋锈蚀采用在新拌或硬化砂浆中阳极极化电位曲线来表示,测定方法按GB8076附录B、附录C规定进行。

6.3.9泵送剂的匀质性

匀质性试验按照GB/T8077的有关规定进行。

碱含量按照GB8076附录D规定进行。

6.4掺抗裂防水剂的性能试验方法

6.4.1试验用原材料

按GB8076第5.1条进行。

6.4.2配合比

按GB8076第5.2条进行。

6.4.3混凝土搅拌

按GB8076第5.3条进行。

6.4.4

表6.4.4试验项目和数量

项目

试验类别

混凝土拌合批次

每批取样

数量

受检混凝土总取样