成品试验检验规范DOC.docx

《成品试验检验规范DOC.docx》由会员分享,可在线阅读,更多相关《成品试验检验规范DOC.docx(18页珍藏版)》请在冰豆网上搜索。

成品试验检验规范DOC

成品试验检验规范

成品试验检验规范

1范围

本规范规定了变压器主要部件铁芯、线圈、器身、油箱、箱盖、储油柜、绝缘件的检验方法和依据等有关内容。

本规范适用于本厂外包加工的铁芯、油箱、箱盖、储油柜、绝缘件及自制部件线圈、器身检验和成品的出厂试验。

2引用标准

GB1094.1-1996电力变压器第一部分总则

GB/T6451-1999三相油浸式电力变压器技术参数和要求

JB/T56011-92《油浸式电力变压器产品质量分等》

3铁芯检验

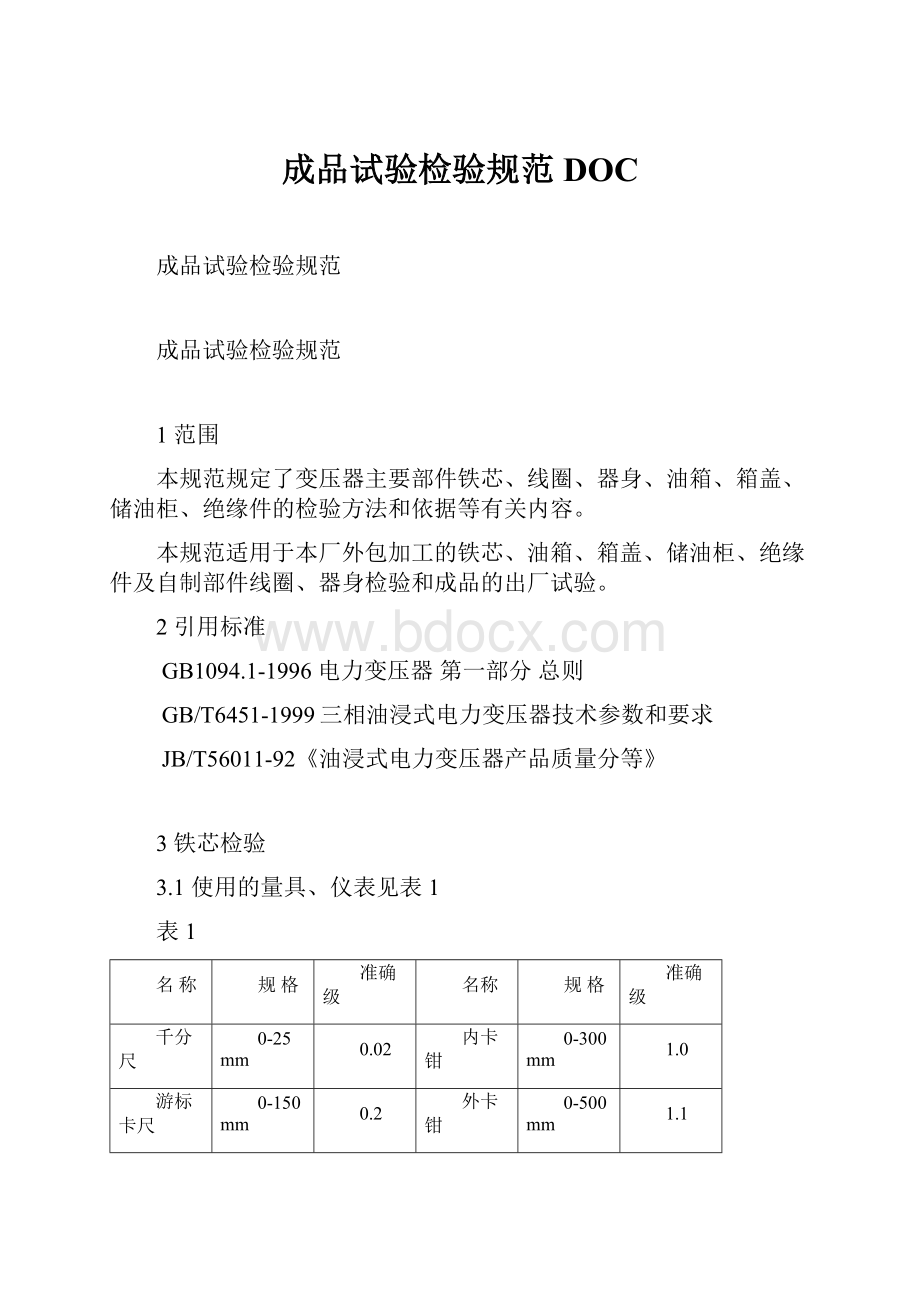

3.1使用的量具、仪表见表1

表1

名称

规格

准确级

名称

规格

准确级

千分尺

0-25mm

0.02

内卡钳

0-300mm

1.0

游标卡尺

0-150mm

0.2

外卡钳

0-500mm

1.1

游标卡尺

0-500mm

0.2

钢卷尺

0-2000mm

1.0

万能角度尺

0-360mm

0.1

塞尺

0-2.0mm

0.5

纲板尺

0-1000mm

1.2

兆欧表

500V/500Ω

1.5

3.2检验程序

3.2.1委外加工的铁芯应验证其检验报告或合格证明,每台必须有检测检验报告或合格证明。

3.2.2抽样检验。

按其比例大小,10台之内抽检一台,10台以上抽检2台,25台以上抽检5台。

3.2.3检查铁芯是否有一点可靠接地。

3.2.4用500VMΩ兆欧表检测铁芯绝缘电阻

拆除铁芯接地片后的绝缘电阻必须>200MΩ。

3.2.5铁芯片检查

在拆除上铁轭后任取5片,在其毛刺最大处测量(缺口交点除外)用千分尺测量,剪口毛刺<0.03mm;长边偏差±0.15mm,短边偏差0.03mm,宽度偏差-0.2mm,平行度<0.4mm,直线度<0.5mm,角度偏差±0.03°。

3.2.6检测铁芯端面是否参差不齐

用游标卡尺的深度尺测量上铁轭上端面两相邻铁芯片的差值,不应>1.0mm(芯柱直径≦330mm时)。

3.2.7检查两下夹件上肢板间平面度

用300mm钢板尺和塞尺测量A、C相外侧,其平面度应<3.0mm(铁芯直径≦330mm时)。

3.2.8检查铁芯表面状况

察看铁芯外表面不应有锈蚀(但允许有被漆膜覆盖的锈迹,其面积应不大于可见部分的20%)。

3.2.9铁芯叠片不应有错叠漏叠现象,每级接缝处不得有重叠压边现象。

接缝空隙:

铁芯直径≤330mm时离缝≤1.5mm。

3.2.10接地检查

接上接地片,铁芯对夹件、垫脚应为通路,拆下接地片应为断路。

3.2.11铁芯外形检查

铁芯装配直立后,其芯柱不应有明显弯曲、变形,芯柱的倾斜度不大于铁芯总高的5‰。

3.2.12铁芯重量检查

铁芯叠装后重量应与图样基本相符,如有约定时,其净重不得超出图样规定重量的0.5%。

3.2.13空载损耗试验

在上述检验合格后,对新试制的产品与标准相比照,允许偏差+30%。

3.3检验记录

检验人员应将以上检验结果填入《铁心检测记录》。

3.4检验结果的判定及标识

对外委加工的铁芯抽样检验,以上有任何一项不合格均判定为不合格品,应加倍抽查,对不合格项目二次检验仍不合格,判定该批产品为不合格批,应执行《不合格品的控制程序》。

检验后的产品应做好相应标识。

4油箱的检验

4.1使用的量具、见表2(表2)

名称

规格

准确级

名称

规格

准确级

游标卡尺

0-250mm

0.2级

钢卷尺

0-2000mm

1.5级

纲板尺

0-1000mm

1.0级

内卡钳

0-300mm

1.0

4.2检验程序

4.2.1对外包加工的油箱应验证其每台是否有检验报告或合格证明。

4.2.2抽样检验外包加工油箱的成品,按交货数量的10台以下至少按要求检验1台,10台以上抽检2台。

4.2.3目测金属油箱内无焊瘤、焊渣,等金属和非金属异物;表面漆膜光滑均匀,无漆瘤、漆疤、漏漆处。

4.2.4用内卡钳、钢板尺、钢卷尺在油箱中部和箱沿处测量油箱的长度、宽度是否符合下列要求:

长度≦1000mm偏差-1~+2mm,>1000mm偏差-2~+3mm;

宽度≦1000mm偏差0~+2mm,>1000mm偏差-1~+3mm;

4.2.5用钢板尺和钢卷尺测量圆弧油箱册半圆弧与两直线的4个交叉点处,对角线和油箱内高是否符合下列要求:

a)对角线<1000mm长度的偏差为±2mm;

b)对角线>1000mm长度的偏差为±3mm;

c)内高度<1000mm偏差为±2mm。

4.2.6箱沿的检验

用钢板尺立面靠在箱沿平面上用塞尺测量,平面不平度<1.5/1000;

箱沿和法兰密封面凸点高0.4mm,凹点深0.7mm用游标卡尺深度尺检验。

4.2.7箱底定位钉的检验

按产品图样用钢板尺和钢卷尺测量,长轴方向两定位钉距离偏差±2mm之内;短轴方向定位钉距离偏差+2mm之内;定位钉的对角线距离偏差±3mm;定位钉与箱壁距离偏差为-2mm~+4mm。

4.2.8箱壁上端伸出箱沿尺寸的检验

用游标卡尺深度尺或钢板尺测量。

按图样要求其尺寸偏差为±1mm。

4.2.9散热管焊接的检验

在距箱壁50mm处用钢板尺结合游标卡尺测量散热管上端面和正面高低不平相差小于5mm,相邻管不得大于2mm。

4.2.10焊接质量的检验

目测或用钢板尺测量。

a)焊缝光滑均匀,无焊渣无交边、砂眼、气孔和焊接裂纹,焊高符合图样要求,箱体组件按图样要求焊接位置正确。

b)箱底、小车架焊后平行,应于长轴垂直;安装孔距离偏差按线性尺寸末注公差的要求测量,应在公差范围内。

4.3油箱密封试验

用水和压缩空气打压50KPa,持续5分钟无渗漏为合格。

4.4油箱经压力试验后的永久变形两应小于1/2t(板厚)。

4.5检验记录

检验人员应将以上检验结果填入《油箱检测记录》和《油箱密封试验记录》。

4.6检验结果的判定及标识

抽样检测以上有任何一项不合格均判定为不合格品,应加倍抽查,对不合格项目二次检验,仍不合格判定该批产品为不合格批,应执行《不合格品的控制程序》。

检验后的产品应做好相应标识。

5箱盖检验

5.1使用的量具、仪表见表3

表3

名称

规格

准确级

名称

规格

准确级

游标卡尺

0-125mm

0.2级

钢卷尺

0-2000mm

1.5级

纲板尺

0-1000mm

1.0级

5.2检验程序

5.2.1对外包加工的箱盖,应验证其每台是否有检验报告或合格证明。

5.2.2检验数量按交货的多少进行抽样,数量少于10台时抽查1台,多于10台时检查2台。

5.2.3按产品图样测量长度和宽度尺寸

长度和宽度尺寸≦1000mm偏差为0~5.0mm,>1000mm时偏差为0~6.0mm;

平面度偏差为≦5/1000(只允许向上凸)。

5.2.4用游标卡尺检验各密封处,密封面应平整,凸点不超过0.4mm,凹点不超过0.7mm。

5.2.5周边孔距的检验

相邻孔之间的距离偏差为1.0mm;箱盖与箱沿配钻时应打好配合标识,标识不能打在密封面内。

5.2.6套管孔距和焊接螺柱的尺寸检验

用钢板尺测量套管孔中心距,箱盖长、短轴中心线的距离偏差为±1mm;套管孔边缘距螺柱的距离偏差为±1.5mm,螺柱与箱盖的焊接,其焊接高度应符合图样的要求,并不得有咬边现象。

5.2.7支铁、吊板和其他零部件安装位置的检验

a)吊板和支铁应符合图样尺寸要求,开关孔温度计座和储油柜孔距应符合图样的要求;

b)支铁、吊板和其他零部件的焊接位置正确,其位置偏差为±1.0mm;

c)焊接牢固,无咬边和气孔夹渣,周围平面无焊瘤。

5.2.8表面涂漆的检验

漆膜应均匀、光亮,无麻点、气泡、漆瘤和漏漆现象。

5.3密封面的检验,可与箱体一起进行渗漏试验,不准许渗漏。

5.4检验记录

检验人员应将以上检验结果填入《箱盖检测记录》和《部件密封试验记录》。

5.5检验结果的判定及标识

抽样检测以上有任何一项不合格均判定为不合格品,应加倍抽查,对不合格项目二次检验,仍不合格判定该批产品为不合格批,应执行《不合格品的控制程序》。

检验后的产品应做好相应标识。

6储油柜检验

6.1使用的量具见表4

表4

名称

规格

准确级

名称

规格

准确级

游标卡尺

0-125mm

0.2级

钢卷尺

0-2000mm

1.5级

纲板尺

0-1000mm

1.0级

6.2检验程序

6.2.1对外包加工的箱盖,应验证其每台是否有检验报告或合格证明。

6.2.2检验数量按交货的多少进行抽样,数量少于10台时抽查1台,多于10台时检查2台。

6.2.3外观检验

储油柜外表无磕碰、划伤和锤痕,油漆光亮,无漆瘤、流痕和漏漆现象。

6.2.4焊接部位的检验

焊接部位无咬边、气孔、夹渣、焊缝符合图样要求,目测检查其焊接缺陷不得超过4处;

6.2.5储油柜法兰盘和口圈孔距的检验

用游标卡尺检验相邻孔距的偏差应在±1.0mm之内,如两者配钻时应作好互配标记。

6.2.6储油柜中心高度的检验

将储油柜置于平台上,用钢板尺测量其支架底面至储油柜顶部距离,储油柜中心高度应符合图样要求(然后换算成中心距地面高度尺寸),其偏差应为0~+4.0mm;

目测储油柜,不得倾斜,储油柜中心线与底面不平行度≤5/1000,油位计与底面不得倾斜;用吊线法检查,油位计下端中心与垂吊线偏差≤2.0mm。

储油柜直径偏差为±2.0mm。

连管法兰面与铅垂面倾斜偏差±2.0mm。

6.2.7密封面检查

储油柜法兰密封面不得有开放性的划痕,用钢板尺和塞尺检查其平面度偏差应小于0.5mm;

6.2.8储油柜结构应符合图样要求。

6.3渗漏试验

试验时充入压缩空气,压力为50Kpa,持续5分钟,焊缝处涂抹洗涤液检验,不得渗漏。

6.4检验记录

检验人员应将以上检验结果填入《储油柜检测记录》和《部件密封试验记录》。

6.5检验结果的判定及标识

抽样检测,以上有任何一项不合格均判定为不合格品,应加倍抽查,对不合格项目二次检验,仍不合格判定该批产品为不合格批,应执行《不合格品的控制程序》。

检验后的产品应做好相应标识。

7绝缘件检验

7.1使用的量具见表5

表5

名称

规格

准确级

名称

规格

准确级

游标卡尺

0-125mm

0.2级

钢卷尺

0-2000mm

1.0级

纲板尺

0-1000mm

1.0级

7.2检验程序

7.2.1对外包加工的绝缘件,应验证其每件是否有检验报告或合格证明。

7.2.2检验数量按交货的多少进行抽样,数量少于10件时抽查1台,多于10件时检查2件。

7.2.3所用原材料的检验

绝缘件所用原材料应符合图样要求。

a)木材应干燥、无腐朽,结疤不超过木材宽度的20%并结合紧密,结疤处不得有槽和孔。

b)绝缘纸板应干燥、无过水的痕迹,表面干净、平滑、无纸毛。

7.2.4木质绝缘件的检验

7.2.4.1外观检验

木质绝缘件的外观,应平整、光滑,无毛刺,浸漆烘干后无变形,无漆瘤。

7.2.4.2纵裂和环裂的检验

a)引线夹、垫块、撑板,不应有裂纹;

b)用钢卷尺或游标卡尺测量,纵裂和环裂不超过宽度的10%。

7.2.4.3孔距的检验:

用直尺和游标卡尺测量木件孔距,偏差为±1.0mm,孔直径偏差为±0.5mm。

7.2.4.4长、宽、厚度的检验

长度偏差为-1.0~+2.0mm,宽度偏差为±1.0mm,厚度偏差为0~1.0mm,

7.2.5绝缘纸板及其它绝缘件的检验

a)撑条长度偏差为0~2.0mm,宽度偏差为±0.5mm;

b)垫块长度偏差为±0.5mm,宽度偏差±0.5mm;

c)静电屏长度偏差为±1.0mm,宽度偏差为-2.0~+1.0mm;

d)绝缘端圈内、外径偏差均为0~+2.0mm;

标定厚度32mm以下的厚度偏差为-1.0mm~+0.5mm,垫块位置偏差为±1.0mm;

标定厚度32mm以上的厚度偏差为-1.5mm~+1.0mm,垫块位置偏差为±1.0mm;

e)夹件绝缘和垫脚绝缘其长和宽偏差均为0~+2.0mm;冲孔直径偏差为0~+2.0mm,孔距偏差为±1.0mm;

f)粘制热压后的绝缘件应符合图样要求。

7.2.6瓦楞油道的检验

瓦楞高应符合图样要求,长度和宽度偏差为0~2.0mm,厚度偏差±0.5mm;

7.2.7层压垫块尺寸的检验

a)标定厚度15mm以下的层压垫块,厚度偏差-0.5~0mm,宽度偏差±1.0mm,长度偏差-1.5mm~+1.0mm;

b)标定厚度15mm以上的层压垫块,厚度偏差-1.0~0mm,宽度偏差±1.0mm,长度偏差-1.5mm~1.0mm。

7.2.8夹件绝缘和垫脚绝缘的检验

夹件绝缘和垫脚绝缘的厚度偏差为±1.0mm,垫块位置偏差为±2.0mm。

7.3检验记录

检验人员应将以上检验结果填入《原材料外购件检测记录》。

7.4检验结果的判定及标识

抽样检测,以上有任何一项不合格均判定为不合格品,应加倍抽查,对不合格项目二次检验,仍不合格判定该批产品为不合格批,应执行《不合格品的控制程序》。

检验后的产品应做好相应标识。

8线圈检验

8.1.使用的量具、仪表见表6

表6

名称

规格

准确级

名称

规格

准确级

千分尺

0—25mm

0.01

钢卷尺

0—2000mm

1.0

游标卡尺

0—250mm

0.2

塞尺

0—0.2mm

0.5

内卡钳

0—300mm

1.0

兆欧表

500V/500MΩ

1.5

外卡钳

0—500mm

1.0

单臂电桥

纲板

0—1000mm

1.0

双臂电桥

8.2检验程序

8.2.1线圈绕制前的检验

对所用的绝缘件、绝缘筒、静电屏、电磁线验证其是否符合图样规定。

8.2.2线圈换位的检验

换位弯不允许进垫块,换位处必须有绝缘;整匝数绝缘不允许进垫块;换位不允许出现剪刀口;不允许有悬浮布(纸)带;分数匝数换位包扎进垫块数不多于10个。

8.2.3导线焊接检验

由于本公司导线不进行焊接,故不进行此项检验。

8.2.4线间绝缘及短路检验

用500V兆欧表摇测各线间的绝缘电阻值,不应小于100MΩ;多根并绕的导线间不允许短路,单根导线不允许断路。

在线圈头尾处逐根测量,使用500V兆欧表测量是否短路。

8.2.5线圈油道堵塞检验

a)线圈出现的多角形和端绝缘变形不得使油道堵塞,有堵塞现象时不超过油道厚度的20%。

b)瓦楞油道,其搭接不超过一个“V”形,搭头处不考核,其余堵塞不超过油道厚度的15%。

c)换位导线线圈最小油道为2mm。

d)线圈不应有悬浮纸边、布带、漆瘤。

8.2.6撑条垂直度和平行度的检验

a)将线圈撑条粘在绝缘筒上,干燥后测量。

b)层间撑条在线圈绕制完成后使用吊线和钢板尺测量,其间距最大值与最小值之差<4.0mm,上下垂直度的偏差<5mm。

8.2.7线圈直流电阻测量

绕制完的线圈每台线圈都用单、双臂电桥测量测直流电阻,其误差<3%。

8.2.8高低压线圈一起绕的内外线圈松动检验

把线圈放在平台上,以双手搬动外线圈,以不动为合格。

8.2.9线圈端面不平度检验

将线圈放在平台上,用钢直尺和塞尺配合测量,其平面度偏差<3.0mm。

8.2.10线圈浸漆烘干检查

目测检查线圈外观,整洁、表面无漆瘤、漆疤,绝缘件无损伤。

8.2.11线圈高度检验

线圈干燥后迅速加压整形,用钢板尺测量线圈高度偏差为±1.0mm,但内线圈不得高于外线圈。

8.2.12线圈外径偏差检验

在线圈未包绝缘前用外卡钳和钢直尺配合测量线圈外径偏差(不测出头处),低压线圈偏差为±1.0mm高压线圈偏差±2.0mm。

8.2.13线圈内径偏差检验

用内卡钳和钢直尺配合测量线圈内径(不测出头处),偏差为±1.0mm。

8.2.14线圈完成后应有检验状态的永久性标识,以便于追溯。

(其标识内容为:

a.产品编号、b.相号、c.操作者、d.制造日期)

除有特殊标明外,均应逐台检验。

8.3检验记录

所有生产的线圈均应填写《线圈检测记录》,并由操作者、同岗操作者、授权专检人员在记录的自检、互检、专检处签名。

8.4检验结果的判定及标识

以上检验有任何一项不合格均判定为不合格品,应执行《不合格品的控制程序》。

检验后的产品应填写《线圈随工卡》贴在线圈上作为永久标识。

9装配、总装配检验

9.1使用的量具、仪表见表3

表3

名称

规格

准确级

名称

规格

准确级

钢板尺

0-300mm

1.0

兆欧表

500V/500MΩ

1.5

游标卡尺

0—125mm

0.2

兆欧表

1000V/2500MΩ

1.5

钢卷尺

0—2000mm

1.0

万用表

500型

2.5

9.2检验程序

9.2.1上道工序产品的检验

抽检上道工序的产品和领来的配件必须符合图样标准要求

9.2.2高低压线圈装配位置的检验

高低压线圈装配端正,线圈垫块不得超出铁芯垫块;用钢板尺测量线圈出头的根部,两个线圈出头的相关位置偏差应不大于4.0mm。

9.2.3上下铁轭垫块整齐度检验

上下铁轭垫块应对齐,用吊线和钢板尺测量应不大于5.0mm。

9.2.4引线焊接检验

引线焊好后未包绝缘前检验:

a)焊接必须牢固,无假焊、虚焊现象;

b)焊接后不得有尖角、毛刺,如有时应用钢锉修整合格;

c)无炭化物和氧化物及烧焦的绝缘,如有炭化物和氧化物时应用砂布砂后用棉布擦净,绝缘烧焦处应去掉烧焦部位用绝缘纸、布带包好;

d)裸体铜排和引线应该平整并擦亮,不应有裂纹。

9.2.5引线包扎应符合技术条件和工艺要求。

9.2.6器身装配绝缘检验

9.2.6.1检查拉螺杆、轭杆、U型螺杆装配是否对称,引线排列是否整齐,所包绝缘尺寸、绝缘距离应与技术条件和工艺要求相符。

9.2.6.2A、B、C三项线圈装配端正,距离符合图样要求,以各自的封片为基准,在线圈的根部用直尺测量,高低线圈起头偏差不大于4mm。

9.2.7铁芯插片后的检验

a)在上铁轭可见部用卡尺,板尺,目测检查插片不齐:

铁芯直径Φ≤330mm,偏差≤1.0mm的插片不齐,不多于3处;

b)铁芯碰伤,缺角,破皮,卷边,锤印的现象,铁芯直径Φ≤330mm的不得超过3处,且不能出现在同一个部位。

9.2.8器身入罐前应有检验标识,并把器身清理干净,不得有灰尘,布带头等杂物。

9.2.9器身干燥检验

a)检查器身干燥作业记录,应符合相应工艺守则的要求,有一项不合格则均判定为不合格。

b)使用2500MΩ表测量绝缘电阻,在100℃以上测量结果应符合表7的规定:

表7

0.5KV

3-15KV

20-35KV

≥200MΩ

≥250MΩ

≥350MΩ

9.2.10引线松动检查

引线装配整齐、清洁美观,引线夹紧处不应串动,用两个手指抽动每根引线应不松动。

9.2.11检查垫块的松动检查

用3个手指将垫块左右、上下扭动、抽动,均不得有松动。

9.2.12紧固件的检验

所有装配的紧固件(含胶木螺母)都不得有松动;拉螺杆下端到箱底的距离应大于10mm,螺母拧紧后端头露出防松螺母应大于2mm。

9.2.13器身悬空检验

器身高度与油箱深度加66%胶条厚度后相吻合,器身不悬空;每台产品的器身调整好后,入箱前用样板和钢板尺配合测量4个点,偏差均应≤1.0mm。

9.2.14铁芯绝缘电阻测量

在接地片断开情况下,使用500V兆欧表测量铁芯绝缘电阻,应≥200MΩ;装上接地片后,测量的绝缘电阻应为零。

9.2.15器身入箱前绝缘电阻的测量

使用2500V兆欧表测量器身,应符合表8要求的数值。

表8

0.5KV

3-15KV

20-35KV

≥300MΩ

≥400MΩ

≥500MΩ

。

9.2.16器身清洁度检查。

器身入箱前检查是否有金属和非金属异物

9.2.17器身导通检查。

使用万能表Ω档,分别测量各个线圈的各分接头均应为通路。

9.2.18油箱、储油柜、套管清洁度检查。

目测是否清洁,有无异物。

9.2.19检查储油柜外表、套管的排列,是否美观合理;套管带电部分,其相互间绝缘距离应符合该电压等级的要求。

9.2.20目测所有电镀件、镀锡件,镀层应无破损、剥落,无锈蚀。

9.2.21变压器密封试验

通过给储油柜注油孔施加50Kpa压缩空气,静置12小时无渗漏,余压不少于30Kpa。

测试结果应记录。

密封试验不合格经返修后应重新报检,压力同上,时间减半。

9.2.22以上检验符合要求的,可转入试验程序。

9.2.23试验合格装订铭牌、字母牌,添加变压器油,打开上部变压器塞,直至有变压器油渗出,拧紧放气塞,打开放油塞至实际温度相符的油面位置为止。

9.3试验项目和要求:

9.3.1空载电压比试验

对规定的第一对绕组的主分接进行,与标准值允许偏差:

a)规定电压比的+0.5%。

b)实际阻抗百分数的+1/10。

取a、b其中低者,其他分接允许偏差按协议,但不低于a、b中较小者。

9.3.2空载电流试验结果与标准值允许偏差+30%。

9.3.3直流电阻不平衡率试验

对于6-10KV、1600KVA以下的变压器其不平衡率相为4%,线为2%;

注1:

对所有引出的相应端子间的电阻值均应进行测量比较。

如果三相变压器的直流电阻值,由于线材及引线结构原因超出规定时,除应在出厂试验记录中记录出具体实测值外,尚应写明引起着这一偏差的原因,使用单位应按出厂实测值进行比较。