NT24标SMA13S试铺总结2.docx

《NT24标SMA13S试铺总结2.docx》由会员分享,可在线阅读,更多相关《NT24标SMA13S试铺总结2.docx(20页珍藏版)》请在冰豆网上搜索。

NT24标SMA13S试铺总结2

沥青砼SMA-13S型上面层试铺总结

LM075

(SBS改性沥青)

一、试铺段概况

我标段沥青上面层结构类型为SMA-13S(SBS改性沥青)。

试铺段实际施工桩号为K134+630~K134+990右幅,长度为360米,摊铺宽度为15.02米,厚度为4cm,理论计算共需混合料540吨;由江苏恒基路桥总公司施工,江苏东南交通工程监理有限公司监理;沥青上面层试铺段施工于2005年8月13日进行;当日天气情况为:

晴到多云,东南风2~3级,温度24~350C。

一、批准的目标配合比和生产配合比

1、目标配合比

⑴原材料产地和品种

我部所用集料金坛宝栩玄武岩;矿粉为镇江丹徒华达石料厂矿粉;沥青为南通通沙沥青科技公司产SBS改性沥青;纤维采用南京瑞华木质素纤维(用量为沥青混合料总重量的0.3%);抗剥落剂为江苏扬中文昌TW-I型抗剥落剂(用量为沥青重量的0.4%)

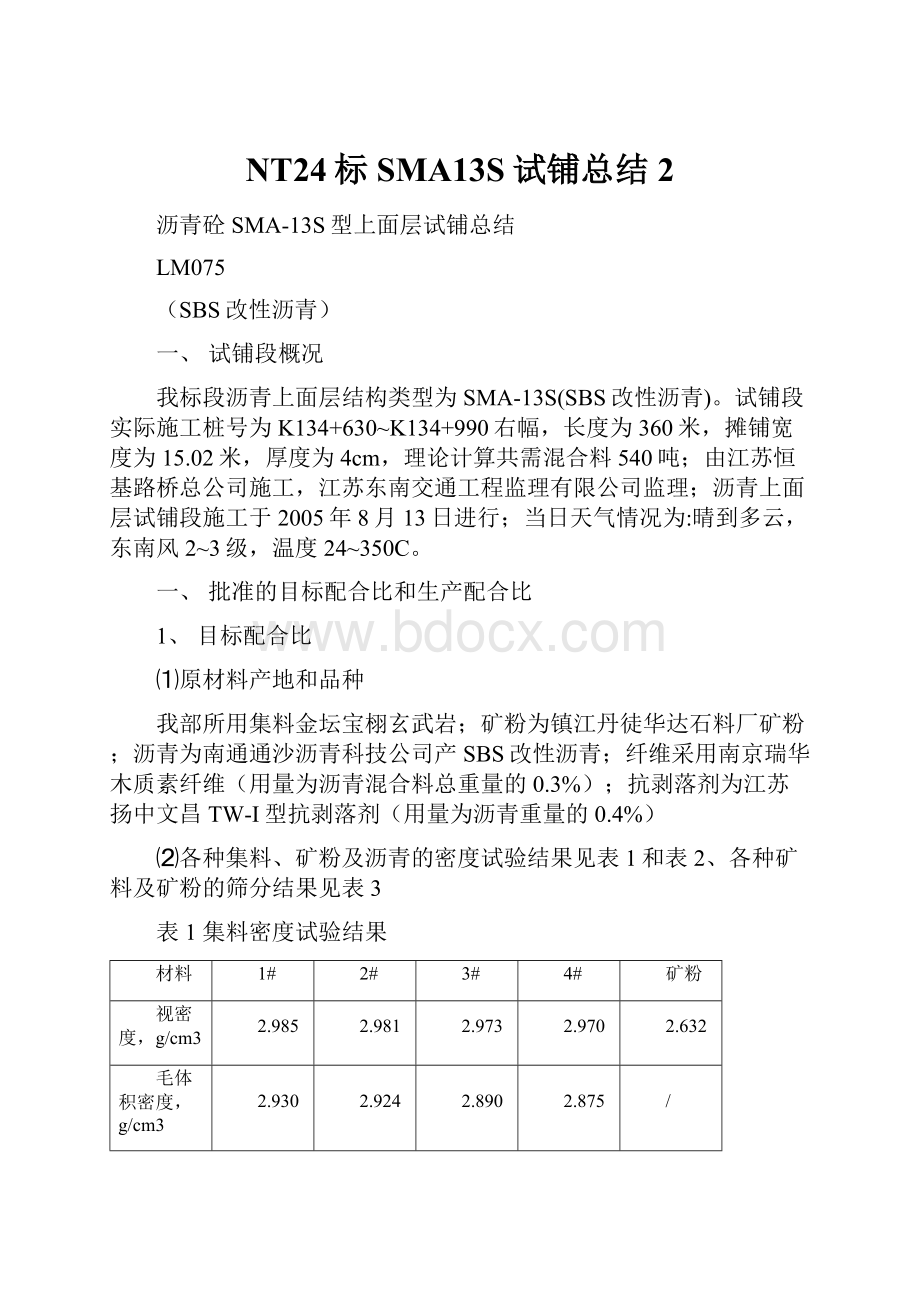

⑵各种集料、矿粉及沥青的密度试验结果见表1和表2、各种矿料及矿粉的筛分结果见表3

表1集料密度试验结果

材料

1#

2#

3#

4#

矿粉

视密度,g/cm3

2.985

2.981

2.973

2.970

2.632

毛体积密度,g/cm3

2.930

2.924

2.890

2.875

/

吸水率(%)

0.6

0.7

0.9

1.1

/

表2沥青密度试验结果表

密度(g/cm3)

南通通沙SBS改性沥青

1.026

表3各种矿料和矿粉的筛分结果

筛孔

矿料

通过方孔筛的百分率(%)

16.0

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

1#

100

88.2

18.8

0.7

0.7

0.7

0.7

0.7

0.7

0.6

2#

100

100

99.2

14.2

0.5

0.5

0.5

0.4

0.4

0.4

3#

100

100

100

99.5

5.9

0.9

0.3

0.2

0.2

0.1

4#

100

100

100

100

88.4

67

46.6

27.9

17.9

8.2

矿粉

100

100

100

100

100

100

100

99.9

99.3

92.3

⑶目标配合比和设计级配

江苏省交通科学研究院提供给我部的沥青上面层SMA-13S目标配合比和设计混合料级配见下表:

表4矿料配合比及设计油石比

混合料类型

下列各种矿料所占比例(%)

油石比(%)

1#

2#

4#

矿粉

SMA-13S

45.0

34.5

11.5

9.0

6.1

表5SMA-13S目标配合比混合料级配

通过下列筛孔(方孔筛,mm)的质量百分率(%)

16.0

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

通过率

100

94.7

63.2

25.7

19.7

17.2

14.8

12.7

11.4

9.7

上限

100

100

75

32

27

24

20

16

13

12

下限

100

90

50

22

16

14

12

10

9

8

表6VCADRC测试结果

级配类型

捣实容重(g/cm3)

4.75mm通过百分率(%)

粗集料毛体积密度(g/cm3)

VCADRC(%)

SMA-13S

1.676

25.7

2.927

42.75

⑷最佳沥青用量的沥青混合料技术性质

表7沥青混合料马歇尔试验结果

级配类型

油石比

(%)

稳定度(kN)

流值(0.1

mm)

VMA

(%)

空隙率

(%)

VCAmix

(%)

VFA

(%)

毛体积

密度(g/cm3)

实测理论密度(g/cm3)

计算理论

密度(g/cm3)

SMA-13S

6.1

9.68

43.7

17.3

4.08

39.3

76.4

2.537

2.645

2.642

要求

宜≥6.0

20-

50

≥17

3-4.5

≤VCADRC

75-85

/

/

表8析漏试验结果

级配

类型

油石比

(%)

析漏1

(%)

析漏2

(%)

析漏3

(%)

平均值

(%)

要求

(%)

SMA-13S

6.1

0.06

0.08

0.07

0.07

≤0.10

表9飞散试验结果

级配

类型

油石比(%)

飞散率

1(%)

飞散率2(%)

飞散率3(%)

飞散率4(%)

平均

(%)

要求

(%)

SMA-13S

6.1

3.5

4.0

4.7

4.0

4.1

≤15

表10浸水马歇尔稳定度试验结果

混合料类型

非条件(0.5h)

条件(48h)

残留稳定度S0(%)

要求(%)

空隙率(%)

马歇尔稳定度(kN)

流值(0.1mm)

空隙率(%)

浸水马歇尔稳定度(kN)

流值(0.1mm)

SMA-13S

3.94

9.24

47.2

3.97

8.69

45.6

92.7

≥85

3.75

9.74

40.1

4.35

9.02

40.3

4.28

9.69

40.1

3.82

8.87

51.6

平均值

3.99

9.56

42.5

4.05

8.86

45.8

表11冻融劈裂试验结果

混合料类型

非条件

条件

劈裂强度比(%)

要求(%)

空隙率(%)

非条件冻融劈裂强度(MPa)

空隙率(%)

条件冻融劈裂强度(MPa)

SMA-13S

5.22

0.7271

4.81

0.6190

82.7

≥80

5.15

0.7479

5.00

0.5754

4.69

0.695

4.66

0.6002

平均值

5.02

0.7233

4.82

0.5982

表12车辙试验动稳定度

混合料

类型

油石比

(%)

车辙动稳定度(次/mm)

要求

1

2

3

平均

SMA-13S

6.1

6300

6300

7875

6825

>3000

2、生产配合比

⑴热料仓集料、矿粉筛分,密度试验结果

江苏省交通科学研究院对我部拌和楼各热料仓集料、矿粉取样的筛分、密度试验结果见下表:

表13拌和楼各热料仓料筛分结果

材料

下列筛孔的通过率(%)(方孔筛)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

4#仓

100.0

71.0

3.8

0.1

0.1

0.1

0.1

0.1

0.1

0.1

3#仓

100.0

100.0

71.9

1.1

0.3

0.2

0.2

0.2

0.2

0.2

2#仓

100.0

100.0

100.0

34.2

0.6

0.2

0.2

0.2

0.2

0.2

1#仓

100.0

100.0

100.0

100.0

91.8

74.9

56.8

39.7

15.0

6.0

矿粉

100.0

100.0

100.0

100.0

100.0

100.0

100.0

100.0

98.8

85.0

表14拌和楼各料仓集料密度试验结果

表观相对密度(g/cm3)

毛体积相对密度(g/cm3)

吸水率(%)

4#仓

2.969

2.916

0.6

3#仓

2.975

2.913

0.7

2#仓

2.956

2.889

0.8

1#仓

2.991

2.899

1.1

矿粉

2.704

/

/

表15VCADRC测试结果

级配类型

捣实容重

(g/cm3)

4.75mm通过百分率(%)

粗集料毛体积密度(g/cm3)

VCADRC

(%)

SMA-13S

1.679

25.1

2.914

42.4

⑵矿料级配组成

表16生产配合比矿料级配组合设计

材料及用量(%)

下列筛孔的通过率(%)(方孔筛)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

4#仓(25.5)

25.5

18.1

1.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

3#仓(41.0)

41.0

41.0

29.5

0.5

0.1

0.1

0.1

0.1

0.1

0.1

2#仓(13.5)

13.5

13.5

13.5

4.6

0.1

0.0

0.0

0.0

0.0

0.0

1#仓(10.0)

10.0

10.0

10.0

10.0

9.2

7.5

5.7

4.0

1.5

0.6

矿粉(10.0)

10.0

10.0

10.0

10.0

10.0

10.0

10.0

10.0

9.9

8.5

合成级配

100

92.6

63.9

25.1

19.4

17.6

15.8

14.1

11.5

9.2

目标配比级配

100

94.7

63.2

25.7

19.7

17.2

14.8

12.7

11.4

9.7

级配上限

100

100

75

32

27

24

20

16

13

12

级配下限

100

90

50

22

16

14

12

10

9

8

⑶最佳沥青用量的沥青混合料技术性质

表17生产配合比不同油石比马歇尔试验结果

油石比

(%)

稳定度(kN)

流值(0.1mm)

VMA

(%)

空隙率

(%)

VCAmix

(%)

VFA

(%)

毛体积

密(g/cm3)

计算理论密度(g/cm3)

5.8

8.20

24.6

17.12

4.61

38.50

73.1

2.532

2.654

6.1

8.23

24.1

17.03

3.81

38.43

77.7

2.542

2.642

6.4

9.00

23.3

16.87

2.95

38.31

82.6

2.554

2.631

要求

宜≥6.0

20-50

≥17

3-4.5

≤VCADRC

75-85

/

/

表18生产配合比设计结果

混合料类型

下列各种材料所占比例(%)

油石比

(%)

4#仓

3#仓

2#仓

1#仓

矿粉

SMA-13S

25.5

41.0

13.5

10.0

10.0

6.1

三、机械设备和人员组成

1、使用的主要机械设备和数量

试铺段使用的主要机械包括:

1台德国产BENNINGHOVEN-H-4000型拌和楼、2台ABG423沥青摊铺机、2套丹麦产Mine-line非接触式找平梁、2台DD130双钢轮压路机、3台DD110双钢轮压路机。

2、人员组成情况及分工职责(详见附件)

四、沥青混合料的试拌

1、拌和机的拌和方式

试铺段采用BENNINGHOVEN-H-4000型拌和楼拌和,平均拌和产量为205t/h,拌和总量为520t;每盘总拌和时间为69S(干拌10S,湿拌34S,)。

2、验证沥青混合料配合比

我部在8月10日进行试拌,试拌用生产配合比为:

4#仓:

3#仓:

2#仓:

1#仓:

矿粉=25.5%:

41.0%:

13.5%:

10.0%:

10.0%,油石比6.1%,木质素纤维用量为沥青混合料总重量的0.3%,抗剥落剂为用量为沥青重量的0.4%。

⑴试拌沥青混合料技术性质:

①筛分结果:

下列筛孔的通过率(%)

19

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

通过率(%)

100

100

94.4

62.9

25.5

18.4

15.3

13.1

12.2

11.3

9.2

规定范范(%)

100

100

88.6~96.6

59.9~67.9

21.1~29.1

16.4~22.4

14.6~20.6

12.9~

18.8

11.1~17.1

8.5~

14.5

7.2~

11.2

②马歇尔试验:

级配类型

油石比

(%)

稳定度(kN)

残留稳定度(%)

流值(0.1mm)

VMA

(%)

空隙率

(%)

VFA

(%)

实测毛体积密度(g/cm3)

计算理论

密度(g/cm3)

SMA-13S

6.25

9.2

24.0

17.62

4.36

75.27

2.527

2.642

6.25

95.7

17.65

4.39

75.13

2.526

2.642

要求

6.1~

6.3

宜≥6.0

≥85%

20-50

≥17

3-4.5

75-85

/

③试铺用沥青混合料配合比:

4#仓:

3#仓:

2#仓:

1#仓:

矿粉=25.5%:

41.0%:

13.5%:

10.0%:

10.0%,油石比6.1%,木质素纤维用量为沥青混合料总重量的0.3%,抗剥落剂为用量为沥青重量的0.4%。

五、沥青混合料摊铺

1、摊铺过程中,运料车停在摊铺机前10-30cm处,没有撞击摊铺机,卸料过程中料车由摊铺机推动前进,缓慢卸料,每台摊铺机前设专人指挥。

2、起点摊铺时垫上与松铺厚度相等的木板,放下熨平板并进行调整。

由于熨平板的预热和接触高温沥青混合料后会受热变形,为保证摊铺厚度和横坡,在熨平板初始状态时,根据经验设置一个预拱值,并在熨平板用液化气预热大于1000C后,拉直线检查是否成一直线,当天施工结束后抬起熨平板时再次拉直线检查是否成一直线。

3、摊铺从盐城方向向南通方向摊铺,摊铺采用两台摊铺机呈梯队摊铺,两台摊铺机拼装宽度均为7.5m,靠中分带侧的摊铺机先行,其两侧均以非接触式平衡梁控制标高和摊铺厚度;靠路肩侧的摊铺机后行,靠路肩侧以非接触式平衡梁控制标高和摊铺厚度,其另一侧以在前台摊铺层上走雪橇控制。

两台摊铺机前后间距控制在5m左右,摊铺从13:

50开始到16:

15结束。

4、摊铺机的夯锤和熨平板振幅、频率、和摊铺速度的不同将影响混合料的摊铺和初始压实效果,根据摊铺速度选择合适的振幅和频率,试铺段振动定位器档位定为5级,夯锤上定位器档位定为5级。

5、混合料摊铺温度在1620C~1680C之间。

6、摊铺机速度保持稳定,实际速度为2.5米/分钟,做到缓慢、均匀,不间断摊铺

六、沥青混合料压实方案

由于SMA的特殊性,碾压不采用胶轮压路机,以防止玛蹄脂上浮形成“油斑”,初压、复压、终压全部使用钢轮压路机碾压。

为保证SMA上面层的压实度和平整度,我部遵循“紧跟、慢压、高频、低幅、”的原则进行碾压,采用以下两种碾压组合方式,通过试铺后的现场检测,确定主线正常的组合方式,试铺碾压以两台英格索兰DD130和三台英格索兰DD110压路机。

步骤

碾压机械

机械数量

碾压方式

碾压遍数

碾压速度

碾压温度

初压

DD130双钢轮

1台

往静返振

1遍

2-4km/h

151~157℃

DD130双钢轮

1台

往静返振

1遍

2-4km/h

151~157℃

复压

DD110双钢轮

1台

往返静压

1遍

2.5-5km/h

132~137℃

DD110双钢轮

1台

往返静压

1遍

2.5-5.km/h

终压

DD110双钢轮

1台

往返静压

2遍

2.5-5km/h

112~117℃

(一)碾压方式一(K134+630~K134+760):

(二)碾压方式二(K134+760~K134+990):

步骤

碾压机械

机械数量

碾压方式

碾压遍数

碾压速度

碾压温度

初压

DD130双钢轮

1台

往静返振

1遍

2-4km/h

153~158℃

DD130双钢轮

1台

往静返振

1遍

2-4km/h

153~158℃

复压

DD110双钢轮

1台

往静返振

1遍

4-5km/h

142~147℃

DD110双钢轮

1台

往返静压

1遍

2.5-5.km/h

终压

DD110双钢轮

1台

往返静压

2遍

2.5-5km/h

113~117℃

七、面层松铺系数

经我部测量人员用水准仪定点测量,第一种碾压方式(K134+630~K134+760)松铺系数为1.28;第二种碾压方式(K134+760~K134+990)松铺系数为1.26,测量压实厚度平均值为3.9cm,没有低于极值的点,详见松铺系数计算表;

八、施工缝处理方法

1、两台摊铺机中间接缝(纵接缝)的处理方法

纵接缝采用热接缝,将前面的摊铺机已铺部分留下20~30cm宽暂不碾压,作为后续部分的基准面,然后作跨缝碾压以消除缝迹。

为保证纵缝处的压实度和不渗水,每台压路机在纵缝处均多压一遍。

2、施工横缝的处理方法

横缝采用平接缝。

当天碾压结束后用三米直尺沿纵向位置,在摊铺段端部的直尺呈悬臂状,以面层与直尺脱离接触处定出接缝位置,用人工将多余混合料铲除,并使接缝与路中心线相垂直。

下次继续摊铺时,涂上少量粘层沥青。

摊铺机熨平板从接缝预热温度满足要求后起步摊铺,先用DD130钢轮压路机以1/4幅路宽为界限,各向二侧与新铺层呈45°角进行碾压,压路机大部分位于已压实的混合料层上,每次伸过新铺层1m左右,钢轮每次重叠10~20cm,压完全幅后视接逢质量情况再由现场指挥人员决定是否还要作横向碾压,或者直接改作纵向碾压。

九、试铺路段各项技术指标检查结果

1、混合料抽提后筛分级配:

下列筛孔的通过率(%)

19

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

通过率(%)

100

100

92.8

61.9

24.9

18.0

15.7

13.7

12.7

11.0

9.1

规范(%)

100

100

88.6~96.6

59.9~67.9

21.1~29.1

16.4~22.4

14.6~20.6

12.9~

18.8

11.1~17.1

8.5~

14.5

7.2~

11.2

2、马歇尔指标:

级配类型

油石比

(%)

稳定度(kN)

流值(0.1mm)

VMA

(%)

空隙率

(%)

VFA

(%)

实测毛体积密度(g/cm3)

计算理论

密度(g/cm3)

残留稳定度

(%)

SMA-13S

6.06

9.0

24.9

17.26

4.10

76.24

2.534

2.642

要求

6.1~

6.3

宜≥6.0

20-50

≥17

3-4.5

75-85

/

≥85

3、路面检测结果汇总:

马氏压实度(%)

共检测11点,最大值100.5;最小值97.9;平均值99.6。

分别为:

100.5、100.2、99.8、100.5、99.9、97.9、100.4、98.8、99.7、99.1、98.7。

Ⅰ区检测4点平均值100.3;Ⅱ区检测7点,平均值99.2。

理论压实度(%)

共检测11点,最大值96.4;最小值93.9;平均值95.5。

分别为:

96.4、96.1、95.7、96.4、95.8、93.9、96.3、94.8、95.6、95.0、94.7。

Ⅰ区检测4点平均值96.2,Ⅱ区检测7点,平均值95.2。

路面渗水(毫升/分)

共检测11点,最大为33.3;最小为2.0平均值17.0,合格率100%。

分别为:

20.0、2.0、8.0、30.0、8.0、20.0、30.0、33.3、26.0、4.0、6.0。

平整度(mm)

超车道:

σ=0.48、0.54;行车道1:

σ=0.54、0.56;行车道2:

σ=0.54、0.58

高程

共检测54点,合格率100%

厚度

按混合料总量与路段长度计算平均厚度为3.8cm

按测量压实厚度计算平均厚度为3.9cm

按钻芯样厚度计算平均厚度为3.94cm,代表值为3.88cm

横坡度

18个断面合格率100%

宽度

18个断面合格率100%

摩擦系数(BPN)

81

83

78

74

78

80

79

86

88

81

82

构造深度(mm)

1.0

0.9

0.8

0.9

0.9

0.8

0.8

0.9

1.0

1.0

0.9

十、我部按照总监办要求于2005年8月14日进行了第二次试铺,桩号为K134+990~K135+460右幅,该段各项技术指标检查结果如下:

1、混合料抽提后筛分级配:

下列筛孔的通过率(%)

19

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

通过率(%)

100

100

93.4

67.1

25.6

18.4

16.0

14.0

12.9

10.7

8.6

规范(%)

100

100

88.6~96.6

59.9~67.9

21.1~29.1

16.4~22.4

14.6~20.6

12.9~

18.8

11.1~17.1

8.5~

14.5

7.2~

11.2

2、马歇尔指标:

级配类型

油石比

(%)

稳定度(kN)

流值(0.1mm)

VMA

(%)

空隙率

(%)

VFA

(%)

实测理论密度(g/cm3)

计算理论

密度(g/cm3)

SMA-13S

6.15

9.0

32.1

17.23

4.00

76.81

2.536

2.642

SMA-13S

6.15

8.4

17.29

4.06

76.51

2.535

2.642

要求

宜≥6.0

20-50

≥17

3-4.5

75-85

/

3、路面检测结果汇总:

马氏压实度(%)

共检测8点,最大值99.