甲醇合成的基础知识doc.docx

《甲醇合成的基础知识doc.docx》由会员分享,可在线阅读,更多相关《甲醇合成的基础知识doc.docx(21页珍藏版)》请在冰豆网上搜索。

甲醇合成的基础知识doc

甲醇合成的基础知识

一、合成甲醇的化学反应:

(1)主反应:

CO+2H2二CH3OH+102.5kJ/mol

CO2+3H2二CH3OH+H2O+QkJ/mol

(2)副反应:

2CO+4H2二CH3OCH3+H2O+2OO.2kJ/molCO+3H2CH4+H2O+II5.6kJ/mol

4CO+8H2二C4H9OH+3H2O+49.62kJ/molCO+H2=CO+H2O-42.9kJ/molnCO+2nH2=(CH2)n+nHgO+QkJ/mol

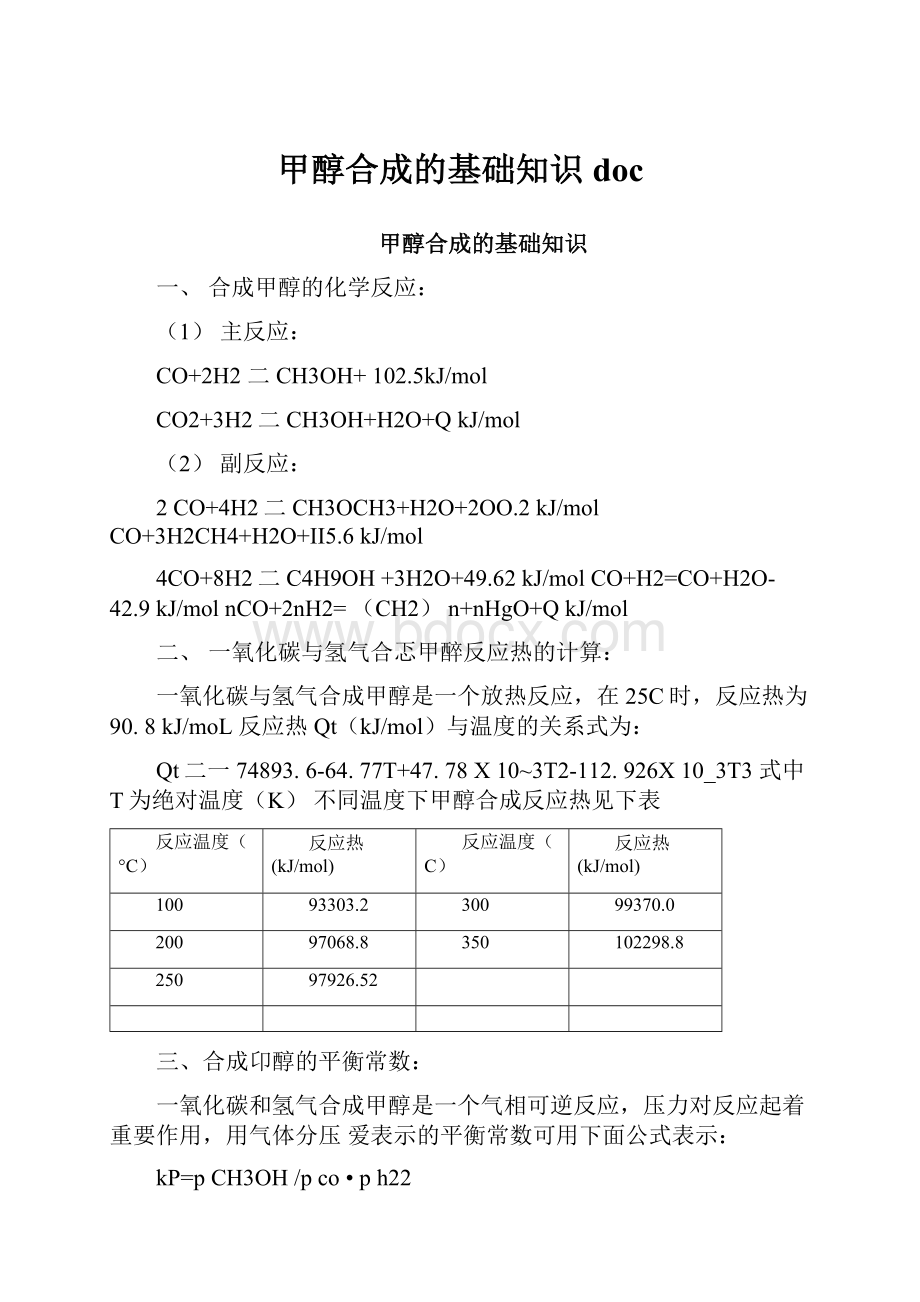

二、一氧化碳与氢气合忑甲醉反应热的计算:

一氧化碳与氢气合成甲醇是一个放热反应,在25C时,反应热为90.8kJ/moL反应热Qt(kJ/mol)与温度的关系式为:

Qt二一74893.6-64.77T+47.78X10~3T2-112.926X10_3T3式中T为绝对温度(K)不同温度下甲醇合成反应热见下表

反应温度(°C)

反应热(kJ/mol)

反应温度(C)

反应热(kJ/mol)

100

93303.2

300

99370.0

200

97068.8

350

102298.8

250

97926.52

三、合成卬醇的平衡常数:

一氧化碳和氢气合成甲醇是一个气相可逆反应,压力对反应起着重要作用,用气体分压爱表示的平衡常数可用下面公式表示:

kP=pCH3OH/pco•ph22

式中kp—甲醇的平衡常数

PCHQH、PCO、PH2——分别表示甲醇、一氧化碳、氮气的平衡分压。

反应温度也是影响平衡的一个重耍因素,卜•面公式用温度來表示合成甲醇的平衡常数:

lgKa=3921/T-7.97111gT+0.002499T-2.953X10"7T2+10.20

式屮Ka——用温度表示的平衡常数;

T——反应温度,Ko

用公式计算的反应平衡常数见卜•表

反应温度(°C)

平衡常数(Ka)

反应温度(°C)

平衡常数(Ka)

0

667.30

300

2.42X10~4

100

12.92

400

1.079X10-5

200

1.909XW2

由表可知,平衡常数随着温度的上升而很快减小。

四、温度对甲醉合成反应的影响:

甲醇的合成反应是一个可逆放热反应。

从化学平衡考虑,随着温度的提高,甲醇平衡常数数值将为降低。

但从反应速度的观点來看,提高反应温度,反应速度加快。

因而,存在一个最佳温度范围。

对不同的催化剂,使用温度范围是不同的。

C307型合成甲醇催化剂的操作温度:

190〜300°C,而最佳温度:

210〜260C。

实际生产中,为保证催化剂冇较长的使用寿命和尽量减少副反应,应在确保卬醇产量的前提卜•,根据催化剂的性能,尽可能在较低温度下操作,(在催化剂使用初期,反应温度宜维持较低的数值,随着使用时间增长,逐步提高反应温度)。

另外,甲醇合成反应温度越高,则副反应增多,生成的粗甲醇屮有机杂质等组分的含量也增多,给后期粗甲醇的精憾加工带来困难。

五、压力对卬醇合成反应的影响:

甲醇的合成反应是一个体积收缩的反应,增加压力,反应向生成甲醇的方向移动;从动力学考虑,增加压力,提高了反应物分压,加快了反应的进行;另外,提高压力也对抑制副反应,提高甲醇质量有利。

所以,提高压力对反应是有利的。

但是,压力也不宜过高,否则,不仅增加动力消耗,而且对设备和材料的要求也相应提高。

C307型合成卬醇催化剂的操作压力:

3〜15MPa。

六、空速对甲醇合成反应的影响:

气体与催化剂接触时间的长短,通常以空速來表示,即单位时间内,每单位体积催化剂所通过的气体量。

其单位是n?

(标)/(n?

催化剂・h),简写为

空速是调节甲醇合成塔温度及产醇量的重要手段。

在甲醇生产中,气体一次通过合成塔仅能得到3%〜6%的卬醇,新鲜气的甲醇合成率不高,因此,新鲜气必须循环使用。

在一定条件卜,空速增加,气体与催化剂接触时间减少,出塔气体中甲醇含量降低。

但曲于空速的壇加,单位时间内通过催化剂的气体量壇加,所以甲醇实际产量是增加的。

当空速增大到一定范围吋,甲醇产量的增加就不明显了。

同吋由于空速的增加,消耗的能量也随之加大,气体带走的热量也增加。

当气体带走的热量大于反应热时,床层温度会难于维持。

甲醇合成的空速受到系统压力、气量、气体组成和催化剂性能等诸多因素影响。

C307型合成甲醇催化剂的操作空速:

4000〜20000hL

七、碳氢比的控制对甲醇合成反应的影响:

甲醇由一氧化碳、二氧化碳与氢反应生成,反应式如下:

CO+2H2^CH3OH

CO2+3H2=CH3OH+H2O

从反应式可以看出,氢与一氧化碳合成甲醇的物质的量比为2,与二氧化碳合成甲

醇的物质的量比为3,当一氧化碳与二氧化碳都有时,对原料气小碳氢比(f或M值)有以下两种表达方式:

f=(H2-CO2)/(C0+C02)=2.05〜2.15

或M=H2/(CO+1.5CO2)=2.0-2.05

不同原料采用不同工艺佛制得的原料气组成往往偏离上述f值或M值。

生产中合理的碳氢比应比化学计量比略高些,按化学计量比值,f值或M值约为2,实际控制得略高于2,即通常保持略高的氢含量。

过量的氢对减少锁基恢的生成与高级醉的生成及延长催化剂寿命起着有益的作用。

八、惰性气体含量对甲醇合成反应的影响:

甲醇系统的惰性气体是指氮、甲氟气及其他年凝性的有机化合物。

系统中惰性气含量高,相应地降低了CO、CO2、H2的有效分压,对合成甲醇反应不利,动力消耗也增加。

惰性气体来源于原料气及合成甲醇过程的副反应。

对于甲醇生产厂家,循环气屮惰性气含量会不断累积,需要经常排放一部分气体来维持惰性气的一定含量。

一般控制原则:

在催化剂使用初期活性较好,或者是合成塔的负荷较轻、操作压力较低时,可将循环气中惰性气含量控制在20%〜25%;反之,控制在15%~20%左右。

控制循坏气中惰性气含量的主要方法是排放粗甲醇分离器后气体。

排放气量的计算公式如下:

V放空〜(V新鲜XI新鲜)一1放空

式中V放空——放空气体的体积,n?

(标)/h;

V新鲜——新鲜气体的体积,标)/h;

I新鲜——放空气体中惰性气含量,%;

I放空——新鲜气体小惰性气含量,%;

九、二氧化碳含量对甲醇合成反应的影响:

二氧化碳也能参加合成甲醇的反应,对于铜系催化剂,二氧化碳的作用比较复杂,既有动力学方面的作用,还可能具有化学助剂的作用,归纳起来,其有利的方面为:

%1含有一定量的CO?

可促进甲醇产率的提高;

%1提高催化剂的选择性,可降低醸类等副反应的发生;

%1可更有利于调节温度,防止超温,延长催化剂的寿命;

%1防止催化剂积炭。

其不利方面为:

%1与CO合成甲醇相比,每生成lkg甲醇多消耗0.7n?

的出;

%1使粗醇小水含量增加,甲醇浓度降低。

总之,在选择操作条件时,应权衡CO?

的利弊。

通常,在使用初期,催化剂活性较好时,应适当提高原料气中CO?

的浓度,使合成甲醇的反应不致过分剧烈,以利于床层温度的控制;在使用后期,可应适当降低原料气中CO?

的浓度,促进合成甲醇反应的进行,控制与稳定床层温度。

在采用铜基催化剂是,原料气中CO?

的含量通常在6%(体积)左右,最大允许CO?

含量为12%〜15%。

十、入塔甲醇含量对甲醇合成反应的影响:

入塔甲醇含量越低,越有利于甲醇合成反应的进行,也可减少高级醇等副产物的生成。

为此应尽可能降低水冷却器温度,努力提高甲醇分离器效率,使循环气和入甲醇塔的气体屮甲醇含量降到最低限。

采用低压合成甲醇时,要求冷却分离后气体小的甲醇含量为0.6%左右。

一般控制水冷却器后的气体温度在20〜40C。

十一、氨进入甲醇合成系统的危害:

氨进入甲醇合成塔,将为影响催化剂的活性、寿命及粗甲醇的质量。

有关试验表明,当原料气屮含氨(50〜100)X10'6时,其活性较无氨时(假定不大于1X10—6)将下降10%〜20%。

另据有关技术资料报道,即使当甲醇合成气含有20X10-6(和当于煤气中含0.015g/m3氨)的微量氨存在吋,在甲醇合成的条件下,化学反应过程中就伴随有一甲胺、二甲胺及三甲胺的生成,其化学反应式如下:

CH3OH+NH3-NH2CH3+H2O+2O.75kJ/mol

CH3OH+NH3fNH(CH3)2+2H2O+60.88kJ/mol

CH3OH+NH3NH(CH3)3+3H2O+407.55kJ/mol

由于上述混胺反应结果,生产出的粗醇夹带有鱼腥味;另一方面,混胺类增多,碱值高,氨化值低,有利于杂醇副反应生成,增加了粗醇精憾过程的难度,既影响精甲醇产品质量,又增加各项物料的消耗。

十二、石蜡类烷桂的生成与危害:

甲醇生产过程中石蜡•类烷姪的生成原因是:

%1合成反应温度过高,副反应加快,烷姪生成量增加;

%1新鲜气中CO过高,合成空速大,使气体在催化剂上接触时间太短。

达到一定程度,烷桂生成量就有明显增加;

%1开停车处理不当,催化剂在210C以下与原料气接触时,将使石蜡类烷姪的生成显著增加;

%1生产中少量有机酸对设备的腐蚀,进而生成拨基铁积累在铜催化剂表面上,导致其活性下降,促使烷坯的生成,出现明显结蜡现象;

%1催化剂制造、贮运、充装过程,使铁、钻、鎳等混入催化剂小,生产过程可使CO发生解离吸附而促进烷桂的生成;

%1当催化剂中含有SiO2或其他酸性氧化物时,则会促进石蜡的生成;

%1原料气中存在水蒸气时,在含有铁的催化剂上与一氧化碳可发生如下反应:

CO+H2Of(-ch2-)+co2

%1入塔气小若乙烯含量较高或混入压缩机的润滑油等,则会有石蜡生成。

石蜡类烷桂的主要危害是:

将造成甲醇合成系统水冷却器、甲醇分离器等设备及管线堵塞,系统压差变大,严重时将被迫停产清蜡。

另外,C16以上烷坯在常温下不溶于甲醇和水,会在液体中析出结品或使溶液变浑浊,使甲醇质量下降,造成精甲醇消耗增大、收率下降。

I•三、甲醇合成催化剂对原料气净化的要求如何?

为了延长甲醇合成催化剂的使用寿命,提高粗甲醇的质量,必须对原料气进行净化处理,净化的任务是清除油、水、尘粒、摭基铁、氯化物及硫化物等等,其中特别重要的是清除硫化物。

原料气中的硫化物能使催化剂中毒,使用铜基催化剂时硫化物与铜生成硫化铜使催化剂丧失活性。

铜基催化剂对硫的要求很高,原料气中的硫含量应小于0.1mL/m3o远;秒度气屮夹带油污进入甲醇合成塔对催化剂影响很大,油在高温下分解形成碳和高碳胶质体,沉积于催化剂表面,堵塞催化剂内孔隙,减少活性表面,使催化剂活性降低,而且汕中含有硫、磷、神等会使催化剂发生化学中毒。

十四、催化剂的装填有什么要求?

催化剂状态得4,对日后的正常生产、节能降耗乃至延长催化剂的使用寿命都会带来直接的影响,故要求:

%1整个催化剂装填过程中应有专人负责,包扌舌从仓库领出催化剂直至状态完毕;

%1催化剂在搬运过程小要轻搬轻放,严禁猛摔猛抛,避免催化剂破损;

%1催化剂绝对不能受潮,如遇雨天,露天的催化剂桶应遮油布;

%1催化剂装填时严禁任何杂物混入塔内,尤其是装填铜基催化剂时不能混入铁质,这是因为铁质在合成塔内是促使合成气生产甲烷的活性催化剂;

%1催化剂倒入合成塔内应缓慢,倾倒催化剂时应向四周均匀撒入,以求催化剂间隙松实一致。

十五、铜基催化剂为什么要进行还原?

其原理是什么?

铜基催化剂的主要化学组分是CuO-ZnO-Cr2O3或CuO-ZnO-AbCh,它们在还原前是没有活性的,只有经过还原,将催化剂组分中的CuO还原成金属铜或铜离了,并和组分中的ZnO溶固在一起,才具有活性。

工业上采用氢、一氧化碳或甲醇蒸汽作还原剂,对铜基催化剂进行还原。

铜基催化剂的述原是放热反应:

CuO+H2=Cu+H20-86.5KJ/mol

十六、铜基補•化剂的升温还原的方法及如何操作?

铜基催化剂的还原过程是有个强放热反应,没消耗1%氢,引起绝热温升28C。

因此,必须十分小心地用氢进行铜基催化剂的还原过程。

在工业上一般采用低氢还原法,它是用高纯氮为载体,配入少量的氢(1%〜2%)进行述原。

该方法注重在温和条件下进行还原,床层温度便于控制,右利于提高催化剂的活性,保护催化剂的强度;不利之处为还原时间长,一般约80〜100小时。

(1)铜基催化剂还原用的气质指标:

氧含量<1000mg/kg;

硫化物0.lmg/m3(标);

二氧化碳2.0%;

氨200mg/kg;

不含汕雾、不饱和姪、氯化物和重金属。

(2)准备工作

%1甲醇合成环路试车正常,气密试验合格;

%1用氮气置换合成环路直至氧含量<0.2%;

%1有关的分析仪表、热电偶、温度记录仪以及通人还原气和载气的计量要准确可靠。

(3)升温还原操作

用合格氮气将系统充压至指标规定压力,开合成压缩机进行系统循坏,用蒸汽喷射器控制升温速度,按升温述原指标进行升温述原操作。

(附铜基催化剂低氢述原参考方案表)

阶段

时间h

床层温度°C

升温速率°C/h

系统压力MPa

循环气中含%(比)

空速

h'1

出口水汽浓度mg/kg

出水率

%

时间

累计

升温

I

II

III

室温〜60

60〜130

130

5

7

0

12

还原

初期

130〜160

3

0.1〜0.15

2000

10.5

主期

I

II

160〜170

170〜180

0.5〜

1.0

0.1〜0.12

<0.2

2000

60

末期

I

II

180〜200

200〜230

4

3

0.2〜1.5

1.5〜10.0

2000

6.5

阶段

时间h

床层温度。

C

升温速率°C/h

系统压力MPa

循环气中含%(H2)

空速

出口水汽浓度mg/kg

出水率

%

时间

累计

提压

I

II

230〜250

250

4

0

10〜60

2000〜

3000

5

换气

1

11

250〜260

260±5

60〜70

2000〜

12000

(4)注意事项

%1升温还原过程中,应贯彻捉温不捉氢,捉氢不捉温的原则;

%1还原期间要及吋排水,严防醇分离器带水带醇;

%1确保合成压缩机运行正常,力一发生故障,应立即切断氢源与热源,加大氮气流量,尽可能保持床层温度稳定。

十七、在升温过程中,温度升到10CTC时,会出现什么现象?

如何处理?

在升温过程中,有时遇到温度升到100C时,热电偶总是显示100C而不再上升。

这是由于温度计套管内湿度没有处理干净,在密闭的情况下,产生水蒸汽,使热电偶指示的是这部分水蒸汽的温度,而不是催化剂床层的温度。

处理方法:

一是在该温度下恒温一段时间;二是立即请仪表人员进行检查,抽出有问题的热电偶进行吹干。

十八、铜基催化剂的升温还原主要掌握哪些条件?

如何保证出水完全?

铜基催化剂的还原一般采用氮气作为载气,补充少量的氢气作为还原剂,随着还原的进行,逐步增加载气中氢气的浓度,以达到铜基催化剂还原的要求。

也有用一氧化碳或甲醇蒸气作为述原剂,述原气体小需含少量二氧化碳,并在较低圧力下操作,升温述原的关键是控制还原速度,还原速度不宜太快,严格控制氢浓度与温度,还原过程要求升温平稳,出水均匀,以防止温度猛升和出水过快。

如遇大量出水应放慢提温速率,甚至恒温,待岀水转正常后方可继续升温,否则会影响催化剂的活性与寿命。

还原过程中生成水,因此,在铜基催化剂升温还原前应事先先计算出理论水量,作为升温述原时实际岀水量是否完全的参考依据,理论水量计算方法如下。

铜基催化剂在升温还原时其岀水分两部分,一部分是物理出水量A,指催化剂本身所含的水,即根据催化剂的装填量和催化剂的含水量可计算出物理水量A:

A二催化剂装填量WX催化剂含水量,水%

另一部分是化学出水量,指还原氢与氧化铜中的氧结合生成的化学水B。

根据催化剂的反应式

CuO+出二Cu+H20分子量79.518

B二18一79.5X催化剂装填量WX氧化铜含量,CuO%

理论水量=A+B

铜基催化剂的升温述原应按照述原操作指标执行,在述原过程屮耍严格掌握提氢不提温,提温不提氢的原则,即提高气休屮氢气含量时合成塔催化剂不要提温,提温时不要提高氢浓度,严禁双向提高操作。

这样才能帮助催化剂还原时出水完全。

十九、如何延长甲醇合成催化剂的使用寿命?

影响甲醇合成催化剂的使用寿命有诸多因素,各个坏节都要严格把关才能做到延长甲醇合成催化剂的使用寿命,以下几点对其影响较明显:

%1催化剂升温还原时,升温还原操作质量的好坏对FI后催化剂的使用寿命起决定作用,述原质量好的的催化剂,其晶粒小、内部空隙多、活性表面积大,这种催化剂投入正常生产后具有反应活性高、催化剂层温度分布均匀、使用寿命长等优点;

%1日常生产中防止催化剂超温是延长催化剂的使用寿命的重要措施,尤其是铜基催化剂比锌銘基催化剂的耐热性差得多,更要严格控制好塔温在工艺指标内;

%1铜基催化剂对硫的中毒十分嫩感,这是I大I为合成气中的硫化氢与催化剂中的铜结合将生产硫化铜和硫化亚铜,这大大降低催化剂的反应活性,加快催化剂的衰老,故控制进塔气体屮的硫化氢含量十分重要,要求进塔原料气体中的硫化氢含量应小于0.1mL/m3o

%1提高工艺用水的质量,减少氯离子带入甲醇合成塔,微量的氯对甲醇铜基催化剂的危害是不可忽视的,故工艺用水采用一级脱盐水为宜;

%1进塔气体中夹带的氨含量和汕含量都将对催化剂的活性带来很人影响,汕在高温下分解形成碳和高碳胶质物,沉积于催化剂表面,堵塞催化剂内孔隙,而油中的硫、磷、硼等会使催化剂发生永久性化学小毒。

氨气会使催化剂活性降低,如氨含量降低或消除后,催化剂活性会恢升,但不能恢复到原来的活性。

%1开停车频繁。

在停车过程中,不可避免地总会损害催化剂的活性。

如果处理不当,未及时置换合成塔内的原料气,将使催化剂的活性受到严重损害。

二十、甲醇合成系统原始开车的操作要点有哪些?

(1)本系统压力容器、压力管道、管件及安装均检验合格;

(2)按设计和工艺要求,核对各设备、管道、阀门、分析取样点、电器、仪表及对外联络装置等,确保止常完好;

(3)检查与外工序连接的管道是否接好,该拆芒板是否全部拆除,系统中所加盲板处均作好记录,并挂牌标识;

(4)系统按规程,用空气进行彻底吹净;

(5)系统按规程试气密合格;

(6)合成压缩机在系统开车前,单独试车确保合格;

(7)合成塔锅炉系统煮炉完毕;

(8)催化剂的装填及升温还原操作,按“装填方案”和“催化剂升温还原指标”进行;

(9)升温述原结束,换气转入正常生产。

二十一、甲醉合成止常操作要点是什么?

(1)根据催化剂使用状况和甲醇合成系统运行状态,及时与转化、压缩、精谓等有关岗位联系,控制好生产气量和系统压力;

(2)按时排放油水分离器,防止带油、跑气及堵塞;

(3)在控制系统近路阀、合成塔冷副线、蒸汽喷射器等手段调节催化剂床层温度,在工艺指标要求范围内,防止大幅波动;

(4)根据气量大小,调节水冷器水量;

(5)及时排放醇分离器中的甲醇,防止循环气带醇及器底窜气;

(6)按工艺指标要求,管理好闪蒸槽,防止超压超儲;

(7)按设备管理标准,管理好合成压缩机;

(8)加强与脱硫、转化岗位的联系,对气休成分的组成提出适宜要求,保证甲醇合成的稳定运行;

(9)控制好洗醇塔的进液量和液位,努力降低驰放气中的含醇量。

二十二、甲醇催化剂床层温度急剧上升的原因是什么?

应如何处理?

(1)催化剂床层温度急剧上升的原因

%1补充新鲜气量突然增加,甲醇的合成反应热增加,若不及时调节,则造成催化剂床层温度急剧升高。

这种现象多是由生产中加量过急或加量时未及时联系造成;

%1循环气量突然减少,使气体与催化剂的接触时间延长,甲醇合成更接近平衡,因此,放岀的反应热就会增加,造成催化剂床层温度突然升高。

生产屮多因合成压缩机故障造成循环量突然减少;

%1新鲜气中丄氧化碳含量提高,合成反应加剧,反应热增加、造成催化剂床层温度突然升高。

%1调节失谋造成催化剂床层温度突然升高,如冷副阀开度过小等;

%1测量仪表失灵。

(2)处理方法

%1加大循环气量,当合成压缩机故障造时,倒用备用机;

%1适当开大冷副阀;

%1必要时适当关小合成塔的的进口阀,但注意开度不能过小,要保证有足够流量,避免塔壁和塔岀口温度超标;

%1当测量仪表失灵时,联系仪表工检修。

二十三、甲醇催化剂床层温度急剧下降的原因是什么?

应如何处理?

(1)催化剂床层温度急剧下降的原因

%1补充新鲜气量急剧下降,甲醇的合成反应热减少,若不及时调节,则造成催化剂床层温度急剧下降。

生产小,多因合成压缩机跳闸或减量未及时联系造成该现象;

%1操作不当,调节过量,如循环量过大;冷副阀开度过大等;

%1新鲜气中一氧化碳含量下降,甲醇合成反应热减少;

%1液体甲醇带入催化剂床层,使合成塔锦旗中甲醇含量上升,抑制了反应平衡,使甲醇合成反应减缓;

%1新鲜气小硫化氢含量增加,造成催化剂屮毒,反应热减少;

%1测量仪表失灵。

(2)处理方法

%1必耍时适当开大合成系统的的进口阀,提高处理量;

%1适当开小冷副阀,提高进塔气温度;

%1减小系统循环量

%1若液体甲醇带入催化剂床层,应立即降低醇分离器的液位;

%1降低原料气中的硫化氢含量;

%1当测量仪表失灵时,联系仪表工检修。

二十四、合成塔出口的温度控制有何意义?

造成过高的原因是什么?

如何处理?

合成系统小所有高压容器及管道,都限定其操作温度范围,一定要严格控制。

一般低碳钢材料制造的高压管道,操作温度不高于200C,这是因为在比较高的温度下,吸附在钢表面的分了氢,发生部分分解而变成原了氢或离了氢。

原了氢通过晶格向钢内扩散,引起钢组织的化学变化,使碳化物分解产生甲烷,使钢脱碳并产生大量品界裂纹,从而使钢的强度和塑性都显著变化,因此,在合成塔操作时,一定要严格控制好合成塔出口气体的温度在指标内,防止在较高温度下氢分子对低碳钢的化学腐蚀。

(1)造成过高的原因

%1经过冷副线的气体流量过小,使入塔原料气温度过高;

%1原料气中的一氧化碳含量高,生产负荷太重,反应生成热量大。

(2)处理方法

%1在操作工况允许的条件下,关小冷副线的阀门,降低入塔气体温度;

%1在操作工况允许的条件下,尽量用加大循环量的方法,控制催化剂床层温度。

二十五、合成塔进口压力上涨有哪些原因?

如何处理?

在合成甲醇时,其反应压力都有一个平衡点,在正常生产时这个压力平衡点较为稳定,如发现合成塔进口压力上涨,可能有以下儿个原因:

%1催化剂反应温度下跌,合成反应变并,甚至恶化,而新鲜气源乂不断入塔,造成系统压力上涨,其至超压。

处理方法:

找出温度下跌的原因并积极处理调节,关副线、冷激副线或减少循坏量。

如系统压力超指标,可适当减量或放空;

%1循环气小甲烷含量的增高会引起氢、i氧化碳、二氧化碳有效分压的降低,影响甲醇的合成反应,这也是造成合成塔进