工程材料技术制备技术.docx

《工程材料技术制备技术.docx》由会员分享,可在线阅读,更多相关《工程材料技术制备技术.docx(27页珍藏版)》请在冰豆网上搜索。

工程材料技术制备技术

定义

纳米:

纳米是一个长度单位,简写为nm。

1nm=10-9m=10埃。

纳米材料:

纳米材料是指在三维空间中至少有一维处于纳米尺度范围(10-9〜10-7m),或由

它们作为基本单元构成的材料。

纳米技术:

在纳米尺寸上对物质和材料进行研究处理的技术称为纳米技术。

纳米技术本质上

是一种用单个原子、分子制造物质的技术。

直接沉淀法:

原理是在金属盐溶液中加入沉淀剂,在一定条件下生成沉淀析出,沉淀经洗涤、热分解等处理工艺后得到纳米粉体。

共沉淀法:

在混合的金属盐溶液(含有两种或两种以上的金属离子)中加入合适的沉淀剂,反应生成组成均匀的沉淀,沉淀经洗涤、热分解等处理得到高纯的超微粉体。

均匀沉淀法:

均匀沉淀法是利用某一化学反应使溶液中的构晶离子由溶液中缓慢均匀地释放出来,通过控制溶液中沉淀剂浓度,保证溶液中的沉淀处于一种平衡状态,从而均匀的析出。

水解沉淀法:

水解法是在一定条件下使前驱物分子在水溶液体系进行充分水解,以制备氧化

物超细粉体的方法。

水热法:

是指在特制的密闭反应器(高压釜)中,采用水溶液作为反应体系,通过对反应体系加热、加压(或自生蒸气压),创造一个相对高温、高压的反应环境,使得通常难溶或不溶的物质溶解,并且重结晶而进行无机合成与材料处理的一种有效方法。

溶剂热法:

指在高压下将反应物和溶剂加热至一定温度,通过成核和生长,制备形貌和粒度可控的氧化物、非氧化物或金属超微粉体的过程。

将水热法中的水换成有机溶剂或非水溶液

例如:

有机胺、醇、氨、四氯化碳或苯等),采用类似于水热法的原理,以制备在水溶液中无法长成,易氧化、易水解或对水敏感的材料。

溶胶:

溶胶(Sol)是具有液体特征的胶体体系,分散的粒子是固体或者大分子,分散的粒

子大小在1〜100nm之间。

凝胶:

凝胶(Gel)是具有固体特征的胶体体系,被分散的物质形成连续的网状骨架,骨架空隙中充有液体或气体,凝胶中分散相的含量很低,一般在1%〜3%之间。

溶胶-凝胶法:

就是用含高化学活性组分的化合物作前驱体,在液相下将这些原料均匀混合,

并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,形成凝胶。

凝胶经过干燥、烧结固化制备出分子乃至纳米亚结构的材料。

电镀:

是用电解原理在基体表面上沉积一薄层金属或合金的过程,也叫电沉积。

是指在直流电(或脉冲电流、周期换向电流等)的作用下,电解液中的金属离子还原,并沉积到零件表面形成金属镀层的过程。

电极反应:

在阴极上发生金属离子(Mn+)还原成金属(M)的电沉积反应。

溶液中的金属

离子(Mn+)通过扩散和电迁移到达阴极表面,并获得n个电子,被还原成金属(M)。

与阴极上发生的过程正好相反,在阳极上发生了金属(M)的溶解,金属原子(M)失去n个电子,生成了Mn+。

Mn+离子通过扩散和电迁移从电极与溶液的界面运动到溶液中。

电镀原理:

电镀是一种电化学过程,也是一种氧化还原过程。

电镀的基本过程是将零件浸在金属盐的溶液中作为阴极,金属板作为阳极,接直流电源后,在零件上沉积出所需的镀层。

阳极性镀层:

阳极性镀层即镀层金属的活泼性比基体大。

在使用条件下,当镀层完整时对金属基体和外界起隔离作用而保护基体;当镀层破损后镀层金属又会在电化学腐蚀中充当阳极率先腐蚀而保护基体不受腐蚀,具有牺牲镀层保护基体的特点。

影响镀层性能的主要因素是镀层的厚度。

在使用条件下,只有镀层完整

阴极性镀层:

阴极性镀层金属基体的活泼性比金属镀层的大。

地将基体包覆起来使之与外界隔离,才能起到保护基体的作用。

如果镀层不完整或有孔隙、破损,当发生腐蚀的时候,基体会先受到腐蚀而损坏,镀层反而因受到阳极保护而不发生腐蚀,并且因而使基体腐蚀速度更快。

这种镀层就是阴极性镀层。

化学气相沉积:

又称化学气相反应合成,是利用挥发性的金属化合物的蒸气,通过化学反应

生成所需要的化合物,在保护气体环境下快速冷凝,从而制备超细微粒的方法。

合金电镀:

两种或两种以上的元素共沉积所形成的镀层为合金镀层。

复合电镀:

复合镀是将固体微粒子加入镀液中与金属或合金共沉积,形成一种金属基的表面

复合材料的过程。

镀层中,固体微粒均匀弥散地分布在基体中,故又称为分散镀或弥散镀。

内亥姆霍兹层:

距电极表面0.1nm以内的近电极层。

在这层内,裸阳离子在量子力学效应

的作用下,在电极表面发生特性吸附,而阴离子及其基团则不与表面发生这种作用,也不能在内亥姆霍兹层内整齐排列。

外亥姆霍兹层:

距电极表面0.2~0.3nm的薄层。

在这层内,裸阴离子及水合离子能够进入

该层内,这是由于内亥姆霍兹层吸附在电极表面的阳离子对外亥姆霍兹层所引起的静电引力

而发生的。

内层:

内、外亥姆霍兹层统称为内层或固定层,也称为亥姆霍兹双电层。

扩散双电层:

从固定层向溶液方向的数百纳米的溶液层称为扩散双电层。

扩散层:

由扩散双电层再向溶液本体延伸的液层称为扩散层。

结晶沉淀的两个阶段:

晶粒的形成和晶粒的长大。

这两个阶段的相对速率决定了生成粒子的大小和形状。

当晶核的形成速率高,而晶核的生长速率低时,可以得到纳米分散系。

纳米材料的主要形式:

纳米粒子、纳米线、纳米管、纳米带、纳米膜、纳米固体材料

沉淀法的化学原理:

在难溶盐的溶液中,当浓度大于它在该温度下的溶解度时,就出现沉淀。

或者说,在难溶电解质的溶液中,如果溶解的阴、阳离子各以其离子数为乘幂的浓度的乘积(即离子积)大于该难溶物的溶度积Ksp时,这种物质就会沉淀下来。

简答与论述

1***每种方法制备材料的特点、原理与实例(步骤,反应方程式)。

(实例与反应方程式:

均匀沉淀法、共沉淀法、水热法、溶胶凝胶法)均匀沉淀法:

特点:

(1)具有非平衡或接近平衡的特点,得到的纳米粒子密实、粒径小、分布宽,团聚较少。

(2)构晶离子的过饱和度在整个溶液中比较均匀,所以沉淀物的颗粒均匀而致密,容易洗涤;(3)可以避免杂质的共沉淀。

实例:

尿素在70C左右发生水解:

(NH2)2C0+3H20宀2NH4OH+CO2f先将尿素和金

属盐溶液混合,然后加热使尿素水解生成沉淀剂NH4OH

2.水热与溶剂热法的区别与联系

两者的定义+区别:

水热法采用水溶液作为反应体系,溶剂热法为有机溶剂或非水溶液高压釜是两者的基本设备。

联系:

在有机溶剂中进行的反应能够有效地抑制产物的氧化过程或水中氧的污染;非水溶剂的采用使得溶剂热法可选择原料范围大大扩大;由于有机溶剂的低沸点,在同样的条件下,它们可以达到比水热合成更高的气压,从而有利于产物的结晶;反应物中结构单元可以保留到产物中,且不受破坏,同时,有机溶剂官能团和反应物或产物作用,生成某些新型在催化和储能方面有潜在应用的材料。

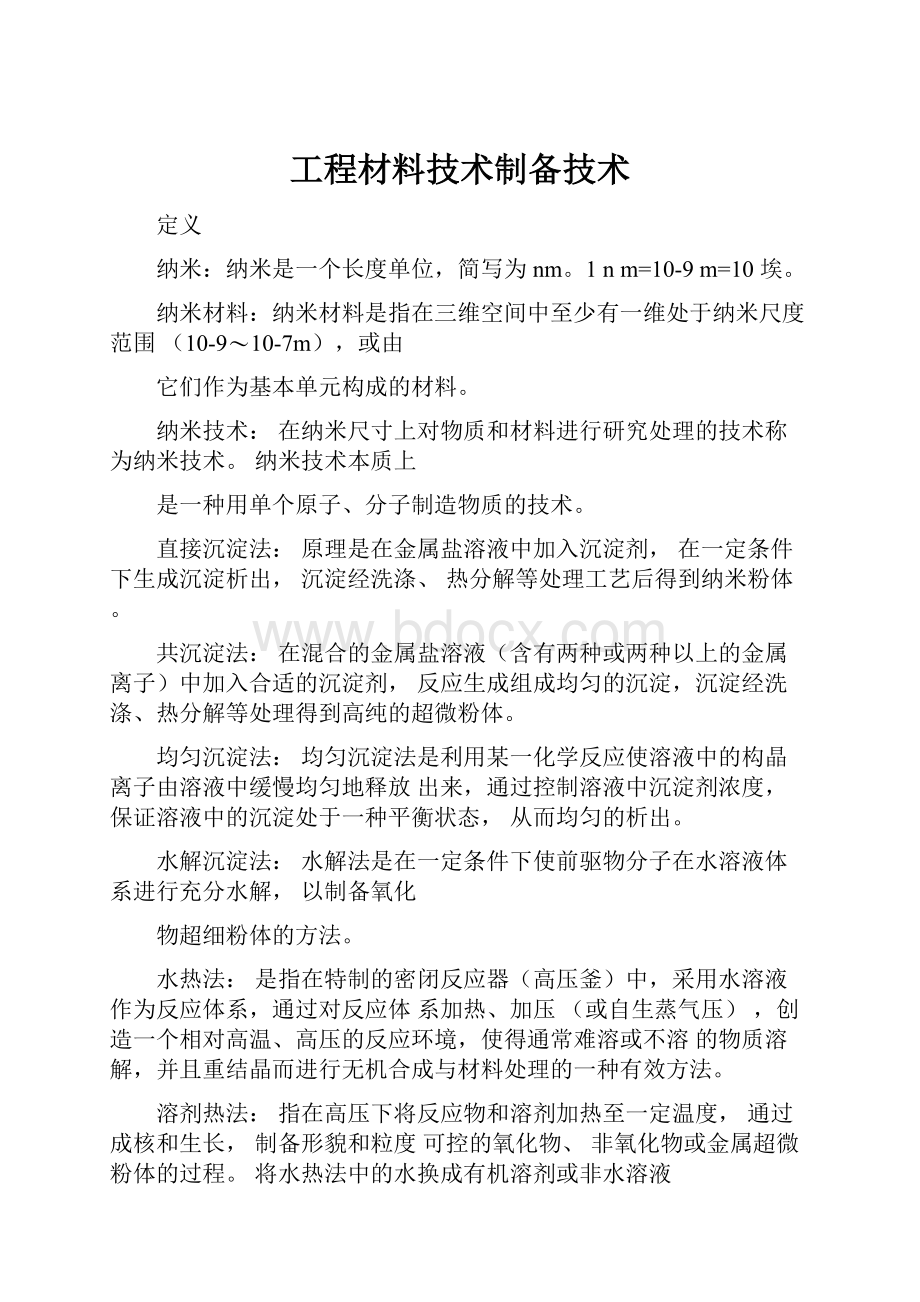

3.金属阴极还原的可能性

金属离子以一定的电流密度进行阴极还原时,原则上,只要电极电位足够负,任何金属离子

都可能在阴极上还原,实现电沉积。

但由于水溶液中有氢离子、水分子及多种其它离子,使得一些还原电位很负的金属离子实际

上不可能实现沉积过程。

盘■从水溶貶、様化•轄液中珏原的可能性

'嵐期

元<

彌三

第四

弟五

MuMg

KaScTi

RbSrYZrMbMq

MnFtCoNi

TcHuRhPd

AilStPS

CdZnGalGeAsSt

CdtnTe

UAt

BiKr

1&

第六

稀十J

C*氏零石FUTsW

ReOslrPt

Auhktiplaft!

IaiRn

」J

一水港臧中有

[可能电沉积u

-羸牝物曙液由町吐电1

嘗积外1

■非

|金H

4.通电时金属离子的放电历程

电镀的目的是使金属离子在工件(电极)表面电化学还原而析出金属层,这一过程可分为如

下4个步骤:

(1)金属离子(水合离子或配离子)从溶液的内部向电极表面扩散。

(2)金属离子在电场的作用下向电极表面的双电层内进行迁移(在这一步骤中,金属离子要

脱去其表面的配体)。

(3)金属离子在电极表面接受电子(放电),形成吸附原子。

金属离子的放电是在内亥姆霍兹层与外亥姆霍兹层的中间位置发生。

(4)吸附原子向晶格内嵌入(形成镀层)。

5.电镀溶液中各成分的作用

1.主盐,能够在阴极上沉积出所要求镀层金属的盐。

2.络合剂,在溶液中能与被沉积金属离子生成络合物。

3.导电盐,能提高溶液的电导率,而对放电金属离子不起络合作用的物质。

4.缓冲剂,用来稳定溶液的pH,特别是阴极表面附近的pH。

5.稳定剂,防止镀液中主盐水解或金属离子氧化,保持溶液的清澈稳定。

6.阳极活化剂,在电镀过程中能够消除或降低阳极极化的物质,它可以促进阳极正常溶解,提高阳极电流密度。

7.添加剂,在镀液中含量很低,但对镀液和镀层的性能却有着显著影响的物质。

如光亮剂、整平剂、润湿剂、应力消除剂、镀层细化剂、抑雾剂等。

特殊添加剂:

光亮剂——可提高镀层的光亮度。

晶粒细化剂——能改变镀层的结晶状况,细化晶粒,使镀层致密。

例如锌酸盐镀锌液中,添加环氧氯丙烷与胺类的缩合物之类的添加剂,镀层就可从海绵状变为致密而光亮。

整平剂——可改善镀液微观分散能力,使基体显微粗糙表面变平整。

润湿剂——可以降低金属与溶液的界面张力,使镀层与基体更好地附着,减少针孔。

应力消除剂——可降低镀层应力。

镀层硬化剂——可提高镀层硬度。

掩蔽剂——可消除微量杂质的影响。

定向凝固技术

1.定义:

定向凝固(DirectionalSolidification)是在凝固过程中采用强制手段,在凝固金属和未凝固熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流相反的方向凝固,获得具有特定取向柱状晶的技术。

2.定向凝固工艺类型:

传统

(1)炉外法(发热剂法)是定向凝固工艺中最原始的一种。

基本原理:

将铸型预热至一定温度后,迅速放到激冷板上并进行浇铸,激冷板上喷水冷却,从而在金属液和已凝固金属中建立一个自下而上的温度梯度,实现单向凝固。

也有采用发热铸型的,铸型不预热,而是将发热材料充在铸型壁四周,底部采用喷水冷却。

优点:

工艺简单,生产成本低。

缺点:

温度梯度不大而且很难控制,不适合大型件生产。

(2)功率降低法(PD法)

在这种工艺过程中,铸型加热感应圈分两段,铸件在凝固过程中不移动,其底部采用水冷激冷板。

当模壳内建立起所要求的温度场时,铸入过热的合金液,切断下部电源,上部继续加热,通过调节上部感应圈的功率,使之产生一个轴向的温度梯度,以此控制晶体生长。

该工艺可以根据预定的冷却曲线来控制凝固速率,可以获得较大的冷却速率。

但是在凝固过程中温度梯度是逐渐减小的,致使所能允许获得的柱状晶区较短,且组织也不够理想。

加之设备相对复杂,且能耗大,限制了该法的应用。

优点:

温度梯度容易控制缺点:

设备较复杂,能耗消耗比较大,温度梯度小

(3)快速凝固法(HRS)快速凝固法是对功率降低法的进一步改进,是在借鉴Brindgman(布里奇曼)晶体生长技术特点的基础上发展起来的。

它与功率降低法的主要区别是:

铸型加热器始终被加热,凝固是铸件与加热器相对移动。

另外,在热区底部使用辐射挡板和水冷套,从而在挡板附近产生较大的温度梯度。

其主要技术特点是:

铸型以一定速度从炉中一处,或者炉子以一定速度移离铸件,并采用空冷方式。

缺点:

容易造成点状偏析

4)液态金属冷却法(LMC法)

为了获得更高的温度梯度和生长速度,在HRS法的基础上,发展了液态金属冷却法。

当合金液浇入铸型后,按选择的速度将铸件拉出炉体浸入金属浴。

液态金属冷却剂要求:

熔点低、沸点高、热容量大和导热性能好。

通常的液态金属有Ga-In合金和Ga-In-Sn合金。

二者熔点低但价格昂贵,因此只适用于在实验室条件下使用

这种方法加大了铸件冷却速度和凝固过程中的温度梯度,而且在较大的生长速度范围内可使界面前沿温度梯度保持稳定,使结晶在相对稳定的条件下进行,得到长的单向柱晶。

影响因素:

冷却剂的温度,模壳传热性、厚度和形状,挡板位置,熔液温度液态金属冷却剂的选择条件:

有低的蒸气压,可在真空中使用,熔点低,热容量大,热导率高,不溶解在合金中,价格便宜

(5)流态床冷却法(FBQ法)

新型

(1)区域熔化液态金属冷却法(ZMLMC)加热和冷却是定向凝固过程的两个基本环节,对固液界面前沿温度梯度具有决定性的影响。

西北工业大学李建国等人通过改变加热方式,在液态金属冷却法(LMC法)的基础上发展的一种新型定向凝固技术—区域熔化液态金属冷却法(ZoneMelting&LiquidMetalCooling

简称ZMLMC),即ZMLMC法。

(2)电磁约束成形定向凝固(DSEMS)

基本原理:

利用电磁感应加热熔化感应器内的金属材料,并利用在金属熔体表层部分产铸件固相的冷却能力,在固液界面附近熔体内可以产生很高的温度梯度,使凝固组织超细化,显著提高铸件的表面质量和内在综合性能。

在ZMLMC法基础上,凝固剂属国家重点实验室提出并探索研究了近十年的电磁约束成形定向凝固技术。

该技术是将电磁约束成型技术与定向凝固技术相结合而产生的一种新型定向凝固技术。

利用电磁感应加热熔化感应器内的金属材料,并利用在金属熔体部分产生的电磁压力来约束已熔化的金属熔体成形,获得特定形状铸件的无坩埚熔炼、无铸型、无污染定向凝固成形。

由于电磁约束成形定向凝固取消了粗厚、导热性能查的陶瓷模壳、实现无接触铸造,使冷却介质可以直接作用于金属铸件上,可获得更大的温度梯度,用于生产无(少)偏析、组织超细化、无污染的高纯难熔金属及合金,具有广阔的应用前景。

(3)激光超高温梯度快速凝固技术(LRM)

在激光表面快速熔凝时,凝固界面的温度梯度可高达5X104K/cm,凝固速度高达数米

每秒。

但一般的激光表面熔凝过程并不是定向凝固,因为熔池内部局部温度梯度和凝固速度是不断变化的,且两者都不能独立控制;同时,凝固组织是从集体外延生长的,界面上不同位置生长方向也不相同。

利用激光表面熔凝技术实现超高温度梯度快速定向凝固的关键在于:

在激光熔池内获得与激光扫描速度方向一致的温度梯度。

根据合金凝固特性选择适当的激光激光工艺参数以获得胞晶组织,现在激光超高温度梯度快速定向凝固还处于探索性试验阶段。

(4)深过冷定向凝固

般来说采用这样的技

ZMLMC法的一个显著特点是通过提高温度梯度,扩大所允许的抽拉速率,从而达到亚快速凝固水平,实现组织超细化。

但是单纯采用强制加热的方法增大温度梯度来提高凝固速率,人不能获得很大的冷却速率,因为此时要求散发的热量更多了,术很难实现快速凝固。

(5)连续定向凝固技术(OCC法)

连续定向凝固的思想首先是由日本的大野笃美提出的。

上世纪60年代末,大野笃美在研究Chalmers提出的等轴晶“结晶游离”理论时,证实了等轴晶的形成不是有熔液整体过冷(ConstitutionalSupercooling)引起,而是主要由铸型表面形核,分离、带入溶液内部,枝晶断裂或重熔引起的。

因而控制凝固组织结构的关键是控制铸型表面的形核过程。

大野笃美把Bridgeman(布里奇曼)定向凝固法控制晶粒生长的思想应用到连续铸造技术上,提出了一种最新的铸造工艺——热型连续法(简称OCC法),即连续定向凝固技术

该技术是通过加热结晶器模型到金属熔点温度以上,铸型只能约束金属液相的形状,金属不会在型壁表面凝固;同时冷却系统与结晶器分离,在型外对逐渐进行冷却,维持很高的牵引方向的温度梯度,保证凝固界面是凸向液相的,以获得强类的单向温度梯度,使熔体的凝固只在脱了结晶器的瞬间进行。

随着铸锭不断离开结晶器,晶体的生长方向沿热流的反方向进行,获得定向结晶组织,甚至单晶组织,其原理如图所示这种方法最大的特点是改变传统的连续凝固中冷却结晶器为加热结晶器,熔体的凝固不在结晶器内部进行。

(6)侧向约束下的定向凝固技术基本原理:

随着试样截面的突然减小,合金凝固组织由发达的粗枝状很快转化为细的胞状。

随着凝固的继续进行,胞晶间距继续增加,之后胞晶间距保持基本恒定,凝固进入新的稳态,最后当试样截面由小突然增大时,凝固形态也由胞状很快转化为粗枝状。

(7)重力场作用下的定向凝固技术

从而获得

基本原理:

由于重力加速度减小而有效的抑制了重力造成的无规则热质对流,溶质分布高度均匀的晶体。

超重力下的晶体生长,通过增大重力加速度而加强浮力对流,当浮力对流增强到一定程度时,就转化为层流状态,即重新层流化,同样抑制了无规则的热质对流。

3.提高固液界面前沿的温度梯度在理论上有以下途径:

①缩短液体最高温度处到冷却剂位置

的距离;②增加冷却强度和降低冷却介质的温度;③提高液态金属的最高温度。

粉末冶金技术

1.现代粉末冶金发展中的三个重要标志:

克服了难熔金属熔铸过程中产生的困难;如:

1909年钨丝、1923年硬质合金;粉末冶金方法生产多孔材料的成功;如:

1930年含油轴承、轴瓦;粉末冶金新工艺、新材料的发展;如:

粉末注射成形、金属陶瓷

2.孔隙对粉末冶金材料性能的影响:

孔隙减少有效承载面积,孔隙孔隙导致应力集中,孔隙钝化裂纹尖端,孔隙降低材料的传导性能,孔隙容易获得均匀的细晶粒组织,孔隙易使加热介质进入孔隙,从而引起氧化、脱碳和腐蚀

3.粉末冶金材料热处理的特点:

(1)孔隙度超过10%的制品不能在盐浴中加热,会腐蚀

制品;

(2)热处理时要适当提高加热温度和保温时间;3)对于密度低于6.5的烧结钢,

应适当提高制品密度或采取措施封闭表层孔隙;(4)热处理时要防止表面氧化与脱碳;(5)淬火介质一般用油类,只有当零件密度较高或接近理论密度时,才可用水淬。

4.粉末制备新技术:

1.雾化法制备金属粉末低氧含量铁粉

生产在无氧气氛中进行,并包含一些石蜡,这些分解为碳与氢。

碳与铁反应,形成很薄

在粉末压块中,碳易

的富碳表面层。

碳含量使颗粒的延性降低,但提高了表面的烧结活性。

于扩散到颗粒中心及相邻的颗粒中,因而可用于生产不需添加石墨的粉末冶金钢。

对于粉末冶金应用来说,这种无氧粉末允许使用便宜的合金元素(铬和锰等)代替镍和铜。

镍作为战略性资源,不但价格昂贵,并且还是一种致癌物,应尽量避免使用。

这种粉末也很适合于用温压与热等静压工艺来生产高强度部件。

2.烧结硬化粉为提高烧结钢的力学性能,通常在烧结后还须进行热处理。

为降低生产成本,开发了

许多烧结后已硬化、不须再进行热处理的材料。

美国Hoeganaes公司推出了一种烧结硬化铁基粉末Ancoresteel737SH,其淬透性与压缩性均比现有的烧结硬化材料高。

利用烧结硬化粉可生产不需要再淬火或很少再淬火和回火的粉末冶金零件;除降低成

本外,烧结硬化可提供更好的公差控制(淬火和回火常引起一定程度的变形)。

这种粉末可用于汽车工业,特别适用于发动机部件,传动部件及近终形齿轮等。

3.软磁金属复合粉制备目前软磁复合材料已得到广泛应用。

它们是在纯铁粉颗粒上包覆一层氧化物或热固化树脂进行绝缘而制成的。

在低频应用中,采用粗颗粒铁粉与热固化树脂混合,获得高磁导率与低铁损的材料。

高频应用时,颗粒间需要更有效地进行绝缘,因而粒度要更小,以进一步减少涡流损失。

它可制成各向同性的软磁复合部件,但不需要高温烧结。

粉

末晶粒度增大时磁导率增大,矫顽力降低。

4.燃烧火焰--化学气相法生产纳米粉末

采用燃烧火焰-化学气相法生产纳米粉末。

在此法中,稳定的平头火焰是由低压燃料/

氧气混合气的燃烧产生的。

化学母体与燃料一起导入燃烧室,在火焰的热区进行快速热分解。

由于燃烧室表面温度分布良好,气相逗留时间短以及化学母体浓度均匀,并在很窄的热区进行热分解,因而能生产出粒度分布集中的高质量的纳米粉。

5.激光法生产纳米粉末

美国采用普通搅拌器、激光与便宜的反应材料,可快速、便宜、干净地生产1-100nm

的银粉与镍粉。

6.电爆炸金属丝制取纳米粉

大功率电脉冲施于氩气保护的金属丝上,并受到大功率脉冲产生的特殊场约束。

柱形

等离子体被加热到15000K以上高温,因而电阻剧增,引起特殊场崩溃。

金属蒸气的高压引起爆炸,产生冲击波,形成的金属气溶胶快速绝热冷却,制得纳米粉

7.机械化学法生产廉价的纳米粉末澳大利亚开发出一种机械化学法,可廉价生产纳米金属粉与陶瓷粉。

它采用球磨机来激活化学反应,使形成极细的纳米金属或化合物晶粒,再分离与提取微细晶粒。

例如机械研磨FeCl3,由钠、钙或铝将其还原为铁与氯化物的混合物。

用适当洗涤法去除氯化物后,便可得到纳米铁颗粒。

这一方法可成功生产10-20nm的粉末,化学纯度高,表面氧化物低于10%-15%。

也可生产氧化物粉末,粒度小于5nm。

潜在高技术应用:

切削工具、先进陶瓷、高密度磁记录介质、磁流体、催化剂等。

8.声化学制取纳米金属粉美国科学家采用声化学技术制取纳米金属粉。

声化学是研究液体中高强度超声波产生的小气泡的形成、长大与内向破裂等现象的学科。

这些超声波气泡的破裂,产生很强的局部加热而在冷液中形成“热点”,瞬时温度约为5000C,压力约1GPa,持续时间约10亿分之一秒。

粗略而形象地说,上述这些数据相当于太阳的表面温度,大洋底部的压力,闪电的时

而后聚集为

间。

当气泡破裂时,气泡内所含金属的易挥发化合物分解成单个金属原子

这些小的磁性金属原子簇,像顺磁体材料一样,磁矩由原子簇的原子自旋构成,且

所有自旋均在同一方向上,因而磁矩比普通材料高100多倍。

包覆这些颗粒可形成稳定铁胶体,颗粒永远处于悬浮态,现已作为“磁流体”工业化生产,用于扬声器,磁性墨水,磁流体密封,润滑剂,轴承,医学等。

5.流动温压技术

流动温压技术以温压技术为基础,并结合了金属注射成形的优点,通过加入适量的微

细粉末和加大润滑剂的含量而大大提高了混合粉末的流动性、填充能力和成形性,这一工艺是利用调节粉末的填充密度与润滑剂含量来提高粉末材料的成形性。

它是介于金属注射成形

与传统模压之间的一种成形工艺。

流动温压技术的关键是提高混合粉末的流动性,主要通过两种方法来实现:

第一种方法是向粉末中加入精细粉末。

这种精细粉末能够填充在大颗粒之间的间隙中,从而

提高了混合粉末的松装密度。

第二种方法是比传统粉末冶金工艺加入更多的粘结剂和润滑剂但其加入量要比粉末注射成形少得多。

粘结剂或润滑剂的加入量达到最优化后,混合粉末在压制中就转变成一种填充性很高的液流体。

将上述两种方法结合起来,混合粉末在压制温度下就可转变成为流动性很好的黏流体,它既具有液体的所有优点,又具有很高的黏度。

混合粉末的流变行为使得粉末在压制过程中可以流向各个角落而不产生裂纹。

6.金属粉末注射成形技术

金属