龙门吊安装施工方案.docx

《龙门吊安装施工方案.docx》由会员分享,可在线阅读,更多相关《龙门吊安装施工方案.docx(10页珍藏版)》请在冰豆网上搜索。

龙门吊安装施工方案

龙门吊安装施工方案

一、工程概况

椒江二桥及接线工程位于台州市东部临海市和椒江区境内,其中椒江二桥是本项目的控制性工程,在椒江口老鼠屿处跨越椒江,其桥位距上游椒江大桥约7km,离下游的沿海高速公路(甬台温复线)“工可”桥位约3.8km,全长3702m,按六车道一级公路标准设计,主跨为480m的双塔组合梁斜拉桥。

其中第2施工标段(K65+983~K67+808)全长1.825km,分北岸引桥和主桥两部分。

主桥桥型为:

(70+140+480+140+70)m双塔双索面组合梁斜拉桥。

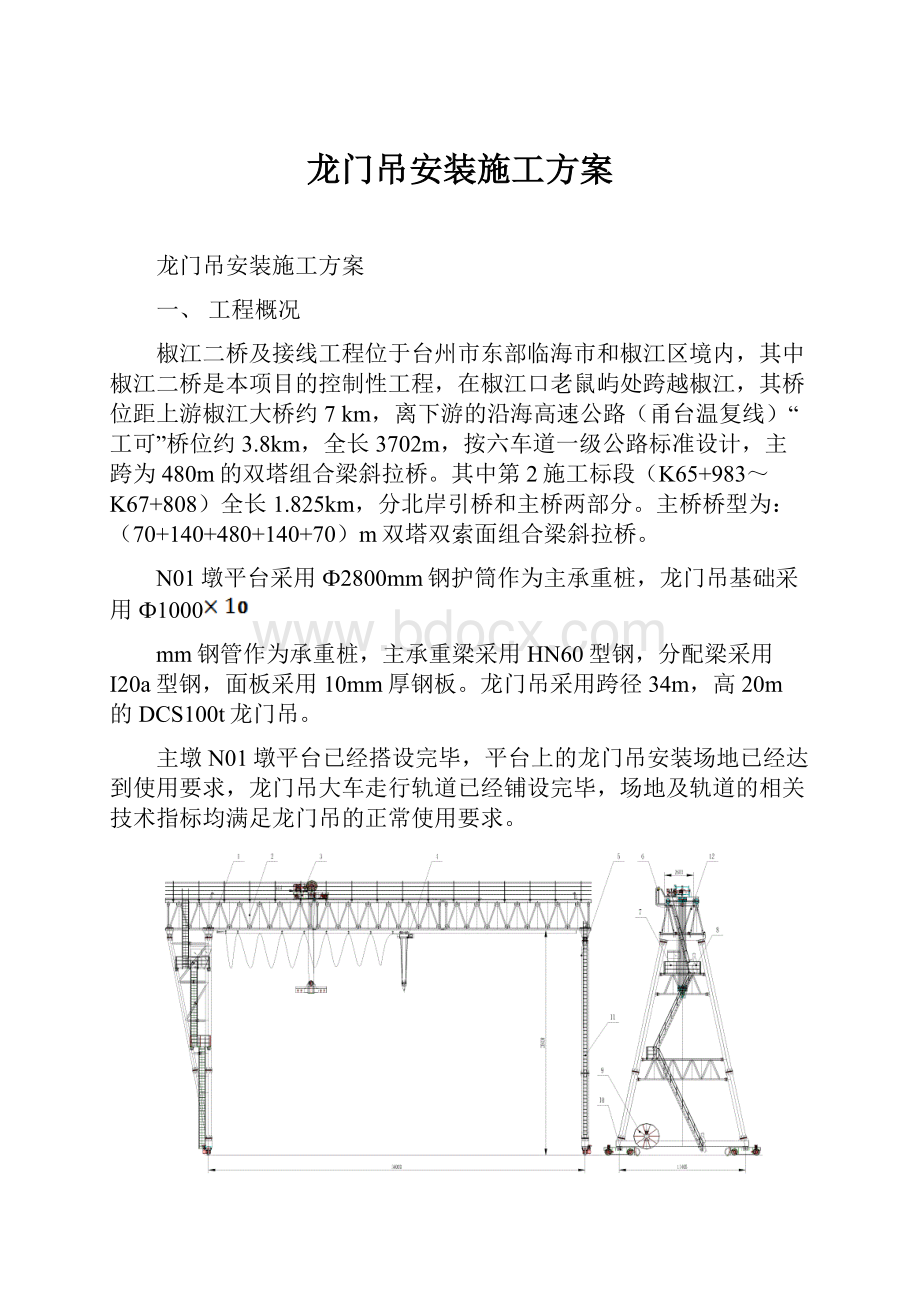

N01墩平台采用Ф2800mm钢护筒作为主承重桩,龙门吊基础采用Ф1000

mm钢管作为承重桩,主承重梁采用HN60型钢,分配梁采用I20a型钢,面板采用10mm厚钢板。

龙门吊采用跨径34m,高20m的DCS100t龙门吊。

主墩N01墩平台已经搭设完毕,平台上的龙门吊安装场地已经达到使用要求,龙门吊大车走行轨道已经铺设完毕,场地及轨道的相关技术指标均满足龙门吊的正常使用要求。

100t龙门吊大样图

二、工程内容

龙门吊主梁及支腿钢结构组件(系长大货物)、各工作机构总成的运输组织,装卸与现场摆放,龙门吊主梁及支腿的现场螺栓(销子)拼接,龙门吊各结构件的吊装、各工作机构的安装,供电系统的安装及安全设施的装设,龙门吊整机的运行调试,交接工作等。

三、劳动力组织

1、现场总指挥1人

2、电焊工1人

3、电工1人

4、安装2人

5、其他辅助人员使用单位配备

(注:

以上人员不包括使用单位汽车起重机吊装人员)。

四、施工机具设备和测试器具

1、要求协助配置施工机具设备

25t汽车起重机(吊装部件)2台

70t履带起重机(吊装支腿、主梁)2台

5t手拉葫芦5台

电焊机(17kw)1台

气割(氧气、乙炔)1套

熔接机具2套

2500mm×160mm枕木20根

φ24mm钢丝绳4根

2、测试器具

水平尺1根

水准仪及5m塔尺1套

钢卷尺50m1个

其他:

万用表、钳形电流表等。

五、工艺步序

龙门吊安装施工流程

1、大车走行的钢轨铺设

按国家标准,大车轨道安装的技术要求:

(1)轨道接头间隙1-2mm;连接压板必须用鱼尾板,不允许借用钢筋来代替压板固定。

(2)接头处两轨道的横向位移或高差均不得超过1mm。

(3)在同一截面上,两轨道高低差均不得超过10mm;跨度大于40m的门式起重机,高低差不大于15mm。

(4)同一轨道面的高低差不超过100mm。

(5)轨道跨度<30m时,跨度偏差不超过8mm;轨道跨度≥30m时,跨度偏差不超过10mm。

(6)轨道固定必须要用压板固定,压板间距约600mm。

(7)为了人身安全,轨道必须有接地装置,接地体的截面,圆钢不少于φ20mm,角钢不少于40×40×4mm,深度不少于2.5m,保证接地电阻不大于4Ω。

2、当设备运到安装现场后,为便于安装,在卸车时即要考虑各组件的摆放位置,合理安排卸车次序及摆放位置,尽量避免二次转运发生。

3、支腿拼装(图一)

本龙门吊支腿为刚、柔性支腿,在工地现场事先摆放好拼装位置,先将刚、柔支腿平放地面,底部用枕木垫平。

然后将顶横梁、底横梁的法兰与支腿法兰对接,装螺栓,上弹簧垫片及螺母,校正并拧紧螺栓。

再将底部台车平放按要求装入底横梁两侧,校正并打入销轴,上好保险卡板。

图一

4、竖立支腿(图二)

竖立支腿前,事先在支腿上方选好位置,扣上φ24钢丝绳,然后用70t履带吊吊立支腿,将大车跑轮落在轨道上,调整跑轮位置,跑轮外侧轮缘必须紧靠轨道外侧(注:

两轨道平行度及四轮对角线尺寸)。

再将手拉葫芦扣在钢丝绳与地锚上,每边各一只,拉紧调整支腿垂直度,调整完毕后,再吊主梁。

图二

5、主梁拼装(图三)

将一节主梁平放地面,底部垫枕木,再将另节主梁与第一节主梁对接校正,打入销轴,上好保险销(其余主梁拼装同理)。

6、吊装主梁

吊装主梁前必须选好吊点,绕好吊装钢丝绳,采用两台70t履带吊同时起吊,将一主梁按要求放在两支腿一侧并校正位置,用压板固定牢固;然后吊装另一主梁测量、校正好中心距及各要求,用压板固定牢固。

7、起重机构安装

起重小车在出厂前已装好上部起重卷扬机绕好钢丝绳,在小车的两边焊有四只吊环,吊装前绕好钢丝绳,采用一台25t汽车起重机吊装,然后将卷扬机里的钢丝绳放出绕着下部动滑轮再绕上部起重小车里的定滑轮,从第一片滑轮顺穿绕到最后一片滑轮,将绳头锁在天车定滑轮边上的测力传感器,接着拉钢绞线和电缆线,接好电源,整机空载调试。

8、起吊方案

整体起吊,是为最关键环节。

首先,应选用两台70t履带吊,并对吊机操作人员及司索工进行技术交底,统一指挥信号。

起吊前,仔细检查吊机停放位置是否满足要求,索具是否完好,指挥人员先进行空车演练,直至信号明了,动作协调一致方可进入正式起吊作业。

每台吊机的吊点均选择在端横梁附近,距端横梁中线距离大约5m左右,每台吊机用两根等长的钢丝绳,直径不小于Ф20,且要求无死弯、打结现象。

正式起吊前,先单台进行预紧,正式起吊开始后,要注意两端拉好四根缆风绳,起升速度要加以控制,以1.5-2m/min为宜,不可过快。

吊机的技术状态应为:

大臂仰角≥750,此时吊机的回转半径约为5.7m,吊机一律采用正后方作业模式。

当主梁吊放到支腿上时要注意摆放销轴孔位即可。

六、整机调试

全部安装作业完成后,进行整机调试工作应先小后大,先上后下,运行机构的试运转,再进行大车运行机构的试运转,先空载运行,以检验各机构的电气接线是否正常。

进行重载,超载实验,以检验各机构以及主要钢结构是否满足设计及使用要求。

七、质量保证措施

龙门吊是主桥基础施工的重要组成部分,我部对龙门吊安装方案进行了反复的讨论、论证,确保施工的可靠性。

建立以项目经理为工程质量第一责任人的工程质量管理机构(见下图),和以项目总工程师负责的工程技术、质检、试验、测量监控四位一体的质量保证体系,严格施工过程中的质量控制。

质量管理框图

1、质量管理机构

质量管理组织机构采用定期和不定期相结合的工作方式开展质量检查工作。

项目部质量管理组织机构每旬组织一次质量检查和评比活动,每分项工程施工完毕召开一次质量分析会;作业班组实行上、下工序交接检查制度。

2、质量要求

1、现场拼装,要求同厂内制作安装标准同样。

2、主梁轴线与大车运行轨道的垂直度误差不大于100mm。

3、两端大车走行轮踏面轮缘要紧靠轨道两端外侧。

八、技术交底及安全措施

1、主梁轴线与大车运行轨道的垂直度误差。

2、吊装作业程序技术交底,主要包括索具的具体要求,吊重的准确重量及起吊的高度,吊点位置的确定,吊机站位要求等。

3、供电系统的技术交底:

主要包括供电系统的容量是否满足要求。

主电缆线径及长度是否符合标准以及是否完好无损。

供电电压是否稳定等。

4、试车技术交底:

向所有参试人员分发试车程序大纲并逐条解释。

安全技术措施:

要求各主要施工人员必须有相应资质;用于支撑大梁的枕木垛按标准搭设并用扒钉固定;手拉葫芦状况良好能正常使用;清理施工现场,做好防护并设立警戒线标志及警示标牌,阻止无关人员进入施工现场;各操作人员必须佩戴安全防护用具用品(如安全帽、防滑鞋、安全带等),指挥用的色旗、口哨等齐全、醒目。

九、施工进度

卸车

1、卸车并根据需要收各组件定位。

1天

2、大梁对位、拼装、销子或螺栓定位。

1天

3、拼装支腿。

1天

4、整体抬升大梁并安装支腿下横梁及大车走行机构。

1天

5、吊装起重小车,安装供电系统。

1天

6、试运转并交工验收。

1天

十、试运转

1、起升机构试运转,起升、下降各作三遍,并要求每次都上升到最高位置,检验起升高度限制器是否正常。

小车运行在主梁全行程范围内往返三次,检验小车行走行程限位开关的动作情况,以及运行过程中是否平稳。

2、大车走行系统试运转:

在大车运行轨道的全程范围内往返两次,观察机构动作是否正常,并随时停车、启动,检查有无爬行、打滑、啃轨现象的发生。

以上空载试验过程中,随时纠正供电系统接线错误,适时调整各行程开关,使各机构动作正确,行程开关动作灵敏,各自锁、互锁、联动机构动作正常、有效。

3、轻载、重载、超载试运转。

加载程序为:

额定载荷的50%、75%、100%、115%,逐级加载,每种载荷在试验过程中至少重复两次,起升机构三次以上并做上升、下降制动,观察有无爬升、溜钩现象,75%、100%、115%载荷情况下,悬空停留5分钟以上,测量重量有无下滑现象。

对于钢结构,要求在75%、100%、115%的载荷下用水准仪精确测量主梁跨中的垂直挠度,用经纬仪测量主梁轴线的旁弯值,并与设计相对照,是否正确。

十一、安全保证措施

1、建立安全生产保证体系

“安全生产”是一切施工的前提条件,因此,在整个施工过程中,我们必须始终贯彻落实“安全第一,预防为主”的方针,建立健全的安全生产保证体系。

成立以项目经理为第一责任人的安全生产保障体系,成立安全生产委员会,设置专门的安全管理部门,配备专门的安全管理人员,各作业队选配责任心强的人员任本作业队的兼职安全员,在经理部的领导下,随时随地在工地进行检查,充分发挥监督管理作用。

2、龙门吊安装施工安全措施

龙门吊安装施工安全措施见龙门吊施工安全专项施工方案。

THANKS!

!

!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等

打造全网一站式需求

欢迎您的下载,资料仅供参考