蜗杆传动教案.docx

《蜗杆传动教案.docx》由会员分享,可在线阅读,更多相关《蜗杆传动教案.docx(20页珍藏版)》请在冰豆网上搜索。

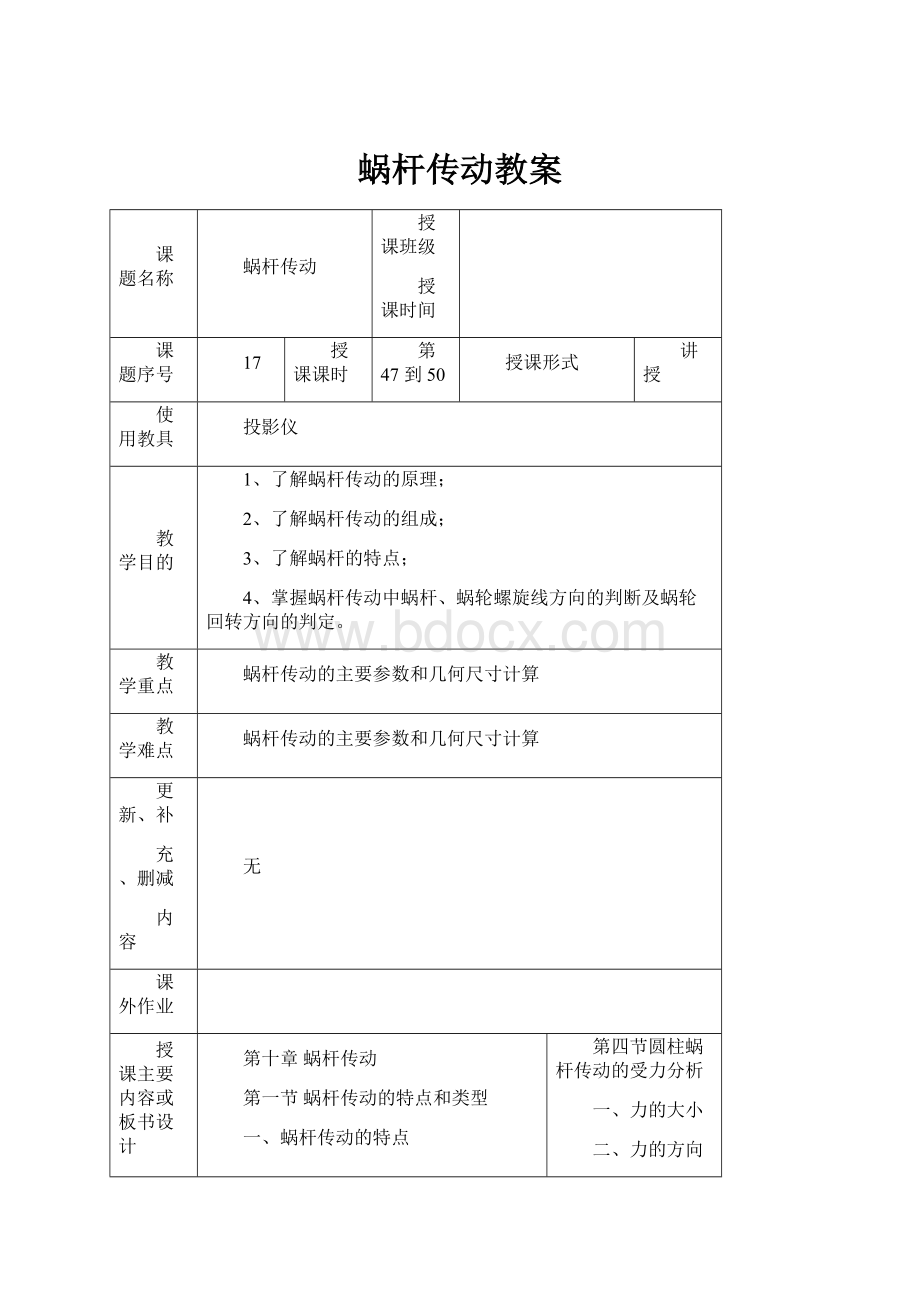

蜗杆传动教案

课题名称

蜗杆传动

授课班级

授课时间

课题序号

17

授课课时

第47到50

授课形式

讲授

使用教具

投影仪

教学目的

1、了解蜗杆传动的原理;

2、了解蜗杆传动的组成;

3、了解蜗杆的特点;

4、掌握蜗杆传动中蜗杆、蜗轮螺旋线方向的判断及蜗轮回转方向的判定。

教学重点

蜗杆传动的主要参数和几何尺寸计算

教学难点

蜗杆传动的主要参数和几何尺寸计算

更新、补

充、删减

内容

无

课外作业

授课主要内容或板书设计

第十章蜗杆传动

第一节蜗杆传动的特点和类型

一、蜗杆传动的特点

二、蜗杆传动的类型

三、蜗杆传动的精度等级

四、蜗杆的类型

第二节圆柱蜗杆传动的主要参数和几何尺寸

一、圆柱蜗杆传动的主要参数:

二、圆柱蜗杆传动的几何尺寸计算

第三节蜗杆传动的失效形式、材料和结构

一、蜗杆传动的失效形式及材料选择

二、蜗杆和蜗轮的结构

第四节圆柱蜗杆传动的受力分析

一、力的大小

二、力的方向

第五节圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度计算

二、蜗轮齿根弯曲疲劳强度计算

三、蜗杆的刚度计算

第六节圆柱蜗杆传动的效率、润滑和热平衡计算

一、蜗杆传动的效率

二、蜗杆传动的润滑

三、蜗杆传动的热平衡计算

教学后记

本章内容与上一章节齿轮类似,所以学生学习理解较容易,对本章教学内容掌握较为理想。

课堂教学安排

主要教学内容及步骤

教学过程师生活动设计意图等

第十章蜗杆传动

第一节蜗杆传动的特点和类型

蜗杆传动是由蜗杆和蜗轮组成的,用于传递空间交错两轴之间的运动和动力。

交错角一般为90°。

传动中一般蜗杆是主动件,蜗轮是从动件。

一、蜗杆传动的特点:

1.传动比大,一般i=10~80,最大可达1000;

2.重合度大,传动平稳,噪声低;

3.结构紧凑,可实现反行程自锁;

4.蜗杆传动的主要缺点齿面的相对滑动速度大,效率低;

5.蜗轮的造价较高。

主要用于中小功率,间断工作的场合。

广泛用于机床、冶金、矿山及起重设备中。

二、蜗杆传动的类型

本章主要介绍普通圆柱蜗杆及其设计。

三、蜗杆传动的精度等级

分为12个精度等级,常用5~9级。

蜗杆分左旋和右旋。

左旋右旋

蜗杆还有单头和多头之分。

四、蜗杆的类型

后两种蜗杆的加工,刀具安装较困难,生产率低,故常用阿基米德蜗杆。

第二节圆柱蜗杆传动的主要参数和几何尺寸

一、圆柱蜗杆传动的主要参数:

1.模数m和压力角α

中间平面:

通过蜗杆轴线并与蜗轮轴线垂直的平面。

蜗杆、蜗轮的参数和尺寸大多在中间平面(主平面)内确定。

由于蜗轮是用与蜗杆形状相仿的滚刀,按范成原理切制轮齿,所以ZA蜗杆传动中间平面内蜗轮与蜗杆的啮合就相当于渐开线齿轮与齿条的啮合。

在主平面内,蜗轮蜗杆的传动相当于齿轮齿条的啮合传动。

蜗轮蜗杆正确啮合条件是:

蜗杆的轴面模数ma1和轴面压力角αa1应分别等于蜗轮的端面模数mt2和端面压力角αt2,即

ma1=mt2=m

αa1=αt2=α

模数m的标准值,见表12-1;压力角标准值为20°,ZA蜗杆取轴向压力角为标准值,ZI蜗杆取法向压力角为标准值。

如图上图所示,齿厚与齿槽宽相等的圆柱称为蜗杆分度圆柱(或称为中圆柱)。

蜗杆分度圆(中圆)直径用d1表示,其值见表10-1。

蜗轮分度圆直径以d2表示。

在两轴交错角为90°的蜗杆传动中,蜗杆分度圆柱上的导程角γ应与蜗轮分度圆上的螺旋角β大小相等旋向相同,即

γ=β

2.传动比i、蜗杆头数z1和蜗轮齿数z2

设蜗杆头数为z1,蜗轮齿数为z2,当蜗杆转一周时,蜗轮转过z1个齿(z1/z2周)。

因此,其传动比为

z1↑→g↑→效率η↑,但加工困难。

z1↓→传动比i↑,但传动效率η↓。

(蜗杆头数与传动效率关系)

常取,z1=1,2,4,6。

可根据传动比,参考表10-2中的荐用值选取。

z2=iz1。

如z2太小,将使传动平稳性变差。

如z2太大,蜗轮直径将增大,使蜗杆支承间距加大,降低蜗杆的弯曲刚度。

一般取z2=32~80。

(Z1与Z2的荐用值表:

12-2)

3.蜗杆直径系数q和导程角γ

由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了限制滚刀的数目,国家标准对每一标准模数规定了一定数目的标准蜗杆分度圆直径d1(参见表12-1)。

直径d1与模数m的比值称为蜗杆的直径系数q。

即:

当模数m一定时,q值增大则蜗杆直径d1增大,蜗杆的刚度提高。

因此,对于小模数蜗杆,规定了较大的q值,以保证蜗杆有足够的刚度。

如图所示蜗杆螺旋面与分度圆柱的交线为螺旋线。

4.齿面间滑动速度vs

蜗杆传动即使在节点C处啮合,齿廓之间也有较大的相对滑动,滑动速度vs沿蜗杆螺旋线方向。

设蜗杆圆周速度为vl、蜗轮圆周速度为v2,由图可得

滑动速度的大小,对齿面的润滑情况、齿面失效形式、发热以及传动效率等都有很大影响。

5.中心距a

当蜗杆节圆与分度圆重合时称为标准传动,其中心距计算式为

a=0.5(d1+d2)=0.5m(q+z2)

注意:

a≠0.5m(z1+z2)。

中心距的常用值见表10-3注。

二、圆柱蜗杆传动的几何尺寸计算

设计蜗杆传动时,一般是先根据传动的功用和传动比的要求,选择蜗杆头数z1和蜗轮齿数z2,然后再按强度计算确定模数m和蜗杆分度圆直径d1(或q),再根据表10-3计算出蜗杆、蜗轮的几何尺寸(两轴交错角为90°、标准传动)。

表10-3蜗杆传动的几何尺寸计算

蜗轮的转向

左右手法:

左旋左手,右旋右手,四指转向ω1,拇指反向;即为v2。

例10-1在带传动和蜗杆传动组成的传动系统中,初步计算后取蜗杆模数m=4mm、头数z1=2、分度圆直径d1=40mm,蜗轮齿数z2=39,试计算蜗杆直径系数q、导程角γ及蜗杆传动中心距a。

解

(1)蜗杆直径系数

=40/4=10

(2)导程角 由式(12-2)得

=2/10=0.2

γ=11.3099°(11°18‘36“)

(3)传动中心距a=0.5(q+z2)=0.5×4×(10+39)=98mm

讨论①也可将蜗轮齿数改为z2=40,即中心距圆整为

a=0.5×4×(10+40)=100mm。

由此引起的传动比的变化可在传动系统内部作适当调整。

②如果是单件生产又允许采用非标准中心距,就取a=98mm。

③在不改变传动比的情况下,若想将中心距圆整为a=100mm,就只能采用变位传动了。

方法是在切制蜗轮时将滚刀外移2mm,即将滚刀与被切蜗轮的中心距由98mm增加到100mm。

有关变位蜗杆传动的计算,参见机械设计手册。

第三节蜗杆传动的失效形式、材料和结构

一、蜗杆传动的失效形式及材料选择

1.主要失效形式:

胶合、磨损、点蚀等。

在润滑良好的闭式传动中,若不能及时散热,胶合是其主要的失效形式。

在开式和润滑密封不良的闭式传动中,蜗轮轮齿的磨损尤其显著。

2.设计准则

3.常用材料

由于蜗杆传动的特点,蜗杆副的材料不仅要求有足够的强度,更重要的是具有良好的减摩耐磨和抗胶合性能。

为此常采用青铜作蜗轮齿圈,并与淬硬磨削的钢制蜗杆相匹配。

蜗杆的常用材料为碳钢和合金钢。

高速重载的蜗杆常用15Cr、20Cr渗碳淬火,或45钢、40Cr淬火。

低速中轻载的蜗杆可用45钢调质。

精度要求高的蜗杆需经磨削。

二、蜗杆和蜗轮的结构

由于蜗杆的直径不大,所以常和轴做成一个整体(蜗杆轴),当蜗杆的直径较大时,可以将轴与蜗杆分开制作。

无退刀槽,加工螺旋部分时只能用铣制的办法。

有退刀槽,螺旋部分可用车制,也可用铣制加工,但该结构的刚度较前一种差。

为了减摩的需要,蜗轮通常要用青铜制作。

为了节省铜材,当蜗轮直径较大时,采用组合式蜗轮结构,齿圈用青铜,轮芯用铸铁或碳素钢。

常用蜗轮的结构形式如下:

第四节圆柱蜗杆传动的受力分析

蜗杆传动的受力分析与斜齿圆柱齿轮相似,轮齿所受法向力Fn可分解为:

径向力Fr、周向力Ft、轴向力Fa。

一、力的大小

当两轴交错角为90°时,各力大小为:

式中:

T2=T1iη,η为蜗杆传动的效率。

二、力的方向

1当蜗杆主动时,各力方向判断如下:

2蜗杆上的圆周力Ft1的方向与蜗杆转向相反。

3蜗杆上的轴向力Fa1的方向可以根据蜗杆的螺旋线旋向和蜗杆转向,用(左)右手定则判断。

4蜗轮上的圆周力Ft2的方向与蜗轮的转向相同(与蜗杆上的轴向力Fa1的方向相反)。

5蜗轮上的轴向力Fa2的方向与蜗杆上的圆周力Ft1的方向相反。

6蜗杆和蜗轮上的径向力Fr1、Fr2的方向分别指向各自的轴心。

主动轮(蜗杆):

左旋用左手

右旋用右手

四指------ω方向

拇指-------Fa1方向

从动轮(蜗轮):

Ft2与Fa1反向,由此确定其转向。

例1:

标出各图中未注明的蜗杆或蜗轮的转动方向,绘出蜗杆和蜗轮在啮合点处的各分力的方向(均为蜗杆主动)。

例:

传动系统如图,已知轮4为输出轮,转向如图,试:

1、合理确定蜗杆、蜗轮的旋向;

2、标出各轮受力方向。

蜗杆传动的主要失效形式是胶合和磨损。

但目前依据胶合和磨损的强度计算缺乏可靠的方法和数据,因而通常沿用接触疲劳强度和弯曲疲劳强度计算蜗杆传动的承载能力,而在选用许用应力时适当考虑胶合和磨损失效因素的影响,故其强度计算公式是条件性的。

由于蜗杆齿是连续的螺旋,其材料的强度又很高,因而失效总是出现在蜗轮上,所以蜗杆传动只需对蜗轮轮齿进行强度计算。

第五节圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度计算

目的:

防止“点蚀”和“胶合”失效。

强度条件:

σH≤[σH]

以蜗杆蜗轮节点为计算点,计算齿面接触应力σH。

校核公式:

设计公式:

上两式中KA为载荷系数,一般取KA=1.1~1.3。

当载荷平稳,蜗轮圆周速度v2≤3m/s和7级精度以上时,取小值,否则取大值。

当蜗轮材料为锡青铜时,其材料具有良好的抗胶合能力,蜗轮的损坏形式主要是疲劳点蚀,其承载能力取决于轮齿的接触疲劳强度。

因此,许用接触应力与应力循环次数N、材料及相对滑动速度v2有关。

可按表12-4选择。

当蜗轮材料为无锡青铜、黄铜或铸铁时,材料的强度较高,抗点蚀能力强,蜗轮的损坏形式主要是胶合,其承载能力取决于其抗胶合能力,与应力循环次数无关,因此,许用接触应力可从表12-5查取。

二、蜗轮齿根弯曲疲劳强度计算

目的:

防止“疲劳断齿”。

强度条件:

σF≤[σF]

校核公式:

设计公式:

三、蜗杆的刚度计算:

蜗杆较细长,支承距离大,若受力后产生的挠度过大,则会影响正常的啮合传动。

蜗杆产生的挠度应小于许用挠度。

由切向力和径向力产生的挠度分别为:

合成总挠度为:

第六节圆柱蜗杆传动的效率、润滑和热平衡计算

一、蜗杆传动的效率

与齿轮传动类似,闭式蜗杆传动的功率损耗包括三部分:

轮齿啮合摩擦损耗,轴承中摩擦损耗以及搅动箱体内润滑油的油阻损耗。

其总效率为

η=η1η2η3

其中最主要的是啮合效率,当蜗杆主动时,啮合效率可按螺旋传动的效率公式求出。

因此考虑η2η3后,蜗杆传动的总效率为

式中:

γ为蜗杆导程角;ρ′为当量摩擦角,ρ′=arctgf′。

当量摩擦系数f′主要与蜗杆副材料、表面状况以及滑动速度等有关(见表10-7)。

所以 z1↑→γ↑→η↑

估计蜗杆传动的总效率时,可取下列数值:

闭式传动z1=124

η=0.70~0.750.75~0.820.87~0.92

Ø开式传动z1=1、2η=0.60~0.70

二、蜗杆传动的润滑

目的:

减摩、散热。

润滑油的粘度和给油方法可参照表10-5选取。

一般根据相对滑动速度选择润滑油的粘度和给油方法。

为减小搅油损失,下置式蜗杆不宜浸油过深。

蜗杆线速度v2>4m/s时,常将蜗杆置于蜗轮之上,形成上置式传动,由蜗轮带油润滑。

润滑方式的选择:

当vs≤5~10m/s时,采用油池浸油润滑。

为了减少搅油损失,下置式蜗杆不宜浸油过深。

当v1>4m/s时,采用蜗杆在上的结构。

当vs>10~15m/s时,采用压力喷油润滑。

三、蜗杆传动的热平衡计算

由于蜗杆传动效率低、发热量大,若不及时散热,会引起箱体内油温升高、润滑失效,导致轮齿磨损加剧,甚至出现胶合。

因此对连续工作的闭式蜗杆传动要进行热平衡计算。

热平衡:

在单位时间内,摩擦产生的热量等与散发的热量。

在闭式传动中,热量系通过箱壳散逸,且要求箱体内的油温t(℃)和周围空气温度t0(℃)之差不超过允许值

式中:

△t——温度差,△t=t-t0;

P1——蜗杆传递功率,单位为kW;

αt——表面散热系数,根据箱体周围通风条件,一般取αt=10~17W/(m2·℃);

A——散热面积,单位为m2,指箱体外壁与空气接触而内壁被油飞溅到的箱壳面积,对于箱体上的散热片,其散热面积按50%计算;

[△t]——温差允许值,一般为60~70℃。

并应使油温t(=t0+△t)小于90℃。

如果超过温差允许值,可采用下述冷却措施:

⑴增加散热面积合理设计箱体结构,铸出或焊上散热片。

⑵提高表面散热系数

在蜗杆轴上装置风扇或在箱体油池内装设蛇形冷却水管或用循环油冷却。

导入:

通过减速器减速装置导入。

看拆开的减速器

演示PPT

左右旋向与螺纹旋向判定方法相同。

课前准备蜗杆一根与蜗轮一个,课堂演示蜗轮与蜗杆传动过程。

对比阿基米德蜗杆与渐开线螺杆的区别,主要分析加工蜗杆时刀具安装的不同。

讲解蜗杆主要参数的时候要与齿轮及螺纹主要参数进行对比。

其中有很多相通的地方,如模数、压力角。

列举蜗杆蜗轮传动案例,说明该传动能应用在较大传动比场合,是该传动的优点。

让学生分组讨论导程角对加工制造与自锁的关系。

讲明判定传动转向的方法,举例讲解其应用。

对传动失效形式的掌握有例于学生在今后使用过程中合理的保护蜗轮、蜗杆,所以要让学生掌握这部分内容。

受力分析是教学的难点,此内容不需要讲解过细,让学生大体了解。

要求学生试着查表找数据进行,代入公式进行强度验算。

让学生列举蜗杆的润滑方式。

并分组讨论在不同场合用不同润滑方式。