弯曲模具设计带全套cad图.docx

《弯曲模具设计带全套cad图.docx》由会员分享,可在线阅读,更多相关《弯曲模具设计带全套cad图.docx(21页珍藏版)》请在冰豆网上搜索。

弯曲模具设计带全套cad图

模具课程设计说明书

——弯曲模课程设计

学校:

学院:

专业:

姓名:

学号:

指导教师:

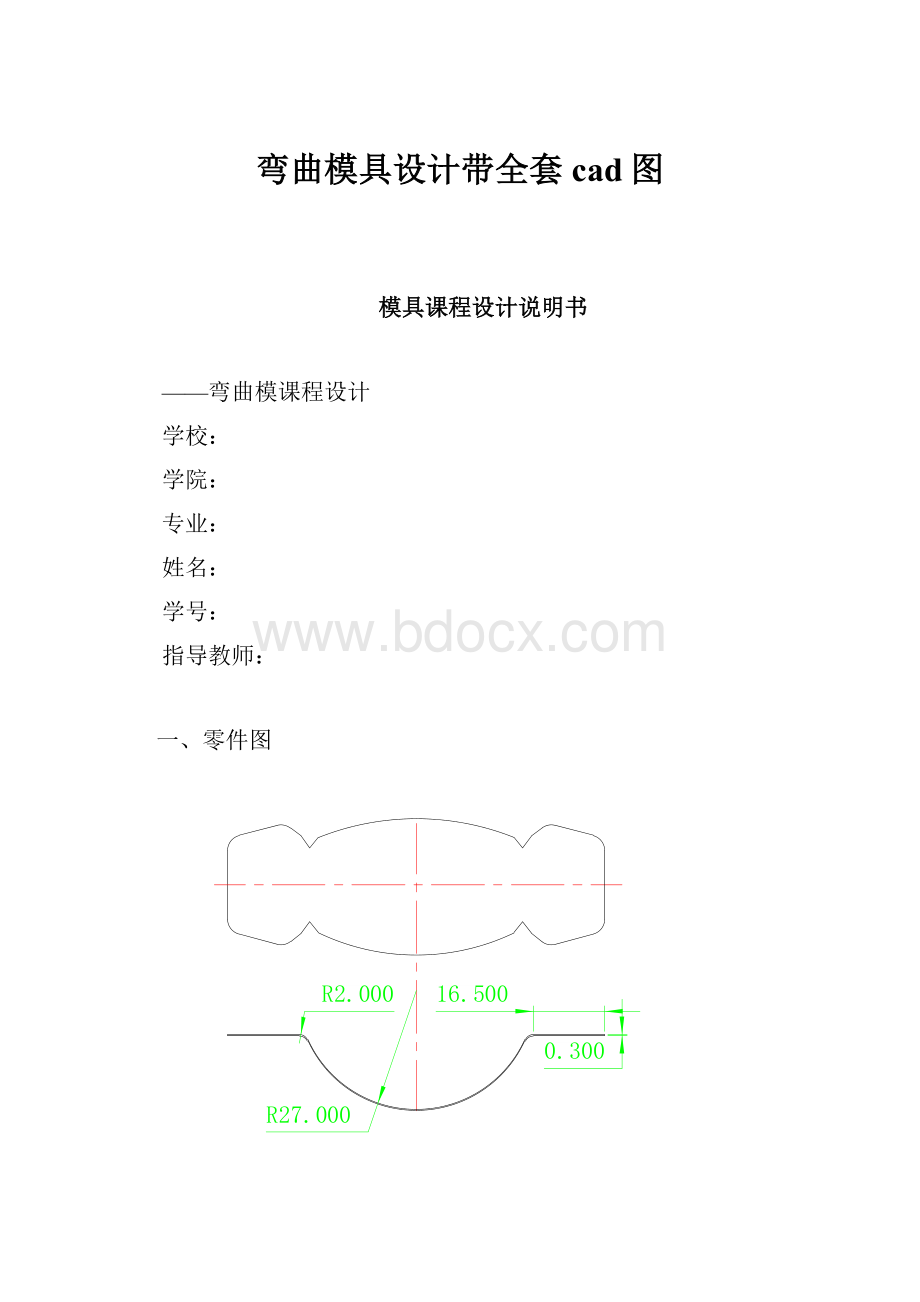

一、零件图

二、工艺设计

1.弯曲工序安排原则

工序安排的原则应有利于坯件在模具中的定位;工人操作安全、方便;生产率高和废品率最低等。

弯曲工艺顺序应遵循的原则为:

①先弯曲外角,后弯曲内角。

②前道工序弯曲变形必须有利于后续工序的可靠定位;并为后续工序的定位做好准备。

③后续工序的弯曲变形不能影响前面工序已成形形状和尺寸精度。

④小型复杂件宜采用工序集中的工艺,大型件宜采用工序分散的工艺。

⑤精度要求高的部位的弯曲宜采用单独工序弯曲,以便模具的调整与修正。

制订工艺方案时应进行多方案比较。

2.形状简单的弯曲件

如V形、U形、Z形件等,可采用一次弯曲成形。

3.弯曲件展开尺寸计算。

(1)中性层位置的确定

弯曲中性层位置并不是在材料厚度的中间位置,其位置与弯曲变形量大小有关,应按下式确定:

P=r+kt

式中P----弯曲中性层的曲率半径;

r----弯曲件内层的弯曲半径;

t----材料厚度;

k----中性层位移系数,板料可有表3-9查得,圆棒料由表3-10查得。

(2)弯曲件展开尺寸计算

计算步骤:

1)将标注尺寸转换成计算尺寸即将工件直线部分与圆弧部分分开标注,

2)计算圆弧部分中性层曲率半径及弧长中性层曲率半径为P=r+kt,则圆弧部分弧长为:

s=Pa

式中a----圆弧对应的中心角,以弧度表示。

3)计算总展开长度

L=L1+L2+S

L=∑L直+∑S弧

4.回弹

弯曲成形是一种塑性变形工艺。

回弹的表现形式:

1)弯曲回弹会使工件的圆角半径增大,即r2>rp,则回弹量可表示为

△r=r2-rp

2)弯曲回弹会使弯曲件的弯曲中心角增大,即a>ap.则回弹量可表示为

△a=a-ap

影响弯曲回弹的因素:

1.材料的力学性能。

2.材料的相对弯曲半径r/t。

3.弯曲制件的形状。

4.模具间隙。

5.校正程度。

弯曲板件时,凸模圆角半径和中心角可按下式计算:

Rp=r/(1+3Asr/Et)

ap=ra/rp

式中r----工件的圆角半径;

Rp----凸模的圆角半径;

a----工件的圆角半径r对弧长的中心角;

ap----凸模的圆角半径rp所对弧长的中心角;

t----毛坯的厚度;

E----弯曲材料的弹性模量;

A----弯曲材料的屈服点

减小回弹的措施:

1)在弯曲件的产品设计时

①弯曲件结构设计时考虑减少回弹,在弯曲部位增加压筋连接带等结构。

②在选材时考虑回弹问题,尽量选择弹性模量E较大的材料。

2)在设计弯曲工艺时

①在弯曲前安排退火工序。

②用校正弯曲代替自由弯曲。

③采用拉弯工艺。

2)在模具结构设计时

1在模具结构设计中作出相应的回弹补偿值。

2集中压力,加大变形压应力成分。

3合理选择模具间隙和凹模直壁的才深度。

4使用弹性凹模或凸模弯曲成形。

5.弯曲模工件部分尺寸计算

(1)凸模圆角半径rp

rp=r≥rmin

(2)凹模圆角半径rd

当t<2时rd=(3~6)t

当t=2~4时rd=(2~3)t

当t>4时rd=2t

6.凹模深度

弯曲U形件凹模的m值

材料厚度t

m

材料厚度t

m

≤1

3

>5~6

10

>1~2

4

>6~7

15

>2~3

5

>7~8

20

>3~4

6

>8~10

25

>4~5

8

弯曲U形件凹模深度L0值

弯曲件边长L

材料厚度t

≤1

>1~2

>2~4

>4~6

>6~10

≤50

15

20

25

30

35

>50~75

20

25

30

35

40

>75~100

25

30

35

40

45

>100~150

30

35

40

50

50

>150~200

40

45

55

65

65

7.凸、凹模间隙

弯曲U形件时凸、凹模单边间隙z一般可按下式计算:

Z=tmax+xt=t+△+xt

式中z----弯曲模凸、凹模单边间隙

t----工件材料厚度

△----工件材料厚度的正偏差,可查附录F得到;

x----间隙系数,可查3-22选取

8.凸、凹模工作部分尺寸与公差

外形尺寸标注的弯曲件:

1)当工件为双向偏差时,凹模尺寸为Ld=(L-0.5△)+δd0

2)当工件为单向偏差时,凹模尺寸为Ld=(L-0.75△)+δd0

凸模尺寸均为:

Lp=(Ld-2z)0-δp

9.弯曲压力的计算

1)自由弯曲的弯曲力计算

U形件弯曲力的计算公式

Fz=0.7KBt

ab/(r+t)

式中Fz----自由弯曲力;

B-----弯曲件的宽度;

t-----弯曲件材料厚度;

r-----弯曲件的圆角半径;

ab-----材料的抗拉强度;

K-----安全系数,一般去K=1.3

2)校正弯曲的弯曲力计算

Fj=qA

式中Fj----校正弯曲力;

q-----单位面积上的校正力,按表3-25选取;

A-----工件被校正部分的投影面积。

弯曲时总的弯曲力为自由弯曲力与校正弯曲力之和,即

F=Fz+Fj

式中F----总弯曲力

校正弯曲时,由于校正弯曲力比自由弯曲力打很多,故Fz可以忽略,而Fj的大小取决于压力机的调整。

3)顶件力或压料力

对于设有顶件装置或压料装置的弯曲模,其顶件力Fd或压料力Fy可近似取自由弯曲力Fz的30%~80%,即

Fd(或Fy)=KFz

式中Fd----顶件力;

Fy----压料力

K----系数,可查表3-26

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

凸模

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成102X62X32mm

锻造车间

冲床

钢尺

2

热处理

退火

热处理车间

3

铣

铣六面

铣床车间

铣床

千分尺

4

钳工

划线、钻、铰孔φ10

钳工车间

钻床、铰刀

台虎钳

高度游标卡尺

5

热处理

淬火、回火、保证HRC60~64

热处理车间

6

磨削

磨各个面

磨床车间

万能磨床

千分尺

7

线切割

线切割加工外形,保证尺寸和粗糙度

线切割车间

线切割

8

钳工

磨各配合面达要求

钳工车间

9

检验

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

凹模

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成104X62X42mm

锻造车间

冲床

钢尺

2

热处理

退火

热处理车间

3

铣

铣六面

铣床车间

铣床

千分尺

4

钳工

划线、钻、铰孔φ10

钳工车间

钻床、铰刀

台虎钳

高度游标卡尺

5

热处理

淬火、回火、保证HRC60~64

热处理车间

6

磨削

磨各个面

磨床车间

万能磨床

千分尺

7

线切割

线切割加工外形,保证尺寸和粗糙度

线切割车间

线切割

8

钳工

磨各配合面达要求

钳工车间

9

检验

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

上模座

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成252X202X33mm

锻造车间

冲床

钢尺

2

热处理

调质

热处理车间

3

铣

铣六面

铣床车间

铣床

千分尺

4

磨削

磨上下两平面

磨削车间

磨床

千分尺

5

铣

铣螺钉孔、导柱配合孔

铣床车间

铣床

内孔百分表

6

检验

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

下模座

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成252X202X33mm

锻造车间

冲床

钢尺

2

热处理

调质

热处理车间

3

铣

铣六面

铣床车间

铣床

千分尺

4

磨削

磨上下两平面

磨削车间

磨床

千分尺

5

铣

铣螺钉孔、导套配合孔

铣床车间

铣床

内孔百分表

6

检验

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

垫板

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成142X102X10mm

锻造车间

冲床

钢尺

2

热处理

调质

热处理车间

3

铣

铣六面

铣床车间

铣床

千分尺

4

磨削

磨上下两平面

磨削车间

磨床

千分尺

5

钻孔

钻φ10φ12孔

钳工车间

钻床

高度百分表

6

检验

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

凸凹模固定板

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成142X102X20mm

锻造车间

冲床

钢尺

2

热处理

调质

热处理车间

3

铣

铣六面

铣床车间

铣床

千分尺

4

磨削

磨上下两平面

磨削车间

磨床

千分尺

5

铣

铣凸凹模配合形腔

铣床车间

铣床

内孔百分表

6

钳工

磨各配合面达要求

钳工车间

7

钻孔

钻φ8、M10螺纹孔

钳工车间

钻床

高度百分表

8

检验

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

定位块

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成47X47X42mm

备料车间

锯床

钢尺

2

热处理

调质

热处理车间

3

铣

铣六面

铣床车间

铣床

千分尺

4

磨削

六面

磨削车间

磨床

千分尺

5

线切割

线切割加工外形,保证尺寸和粗糙度

线切割车间

线切割

5

钻孔

钻M10螺纹孔孔

钳工车间

钻床

高度百分表

6

检验

模具1324

加工工艺卡

产品名称

弯曲模

图号

标准

零件名称

导柱导套

数量

材料种类

材料成分

毛坯尺寸

第页

共页

工序号

工序名称

工序内容

车间

设备

工具

计划时间

操作时间

夹具

工量刃具

1

备料

将毛坯锻成φ25X180、φ30X180

备料车间

锯床

钢尺

2

热处理

调质

热处理车间

3

车

车端面、外圆、内孔、退刀槽

普车车间

普车

千分尺

4

磨削

磨外圆、内孔

磨削车间

磨床

千分尺

5

检验

弯曲模具装配图