啤酒生产各物料衡算.docx

《啤酒生产各物料衡算.docx》由会员分享,可在线阅读,更多相关《啤酒生产各物料衡算.docx(25页珍藏版)》请在冰豆网上搜索。

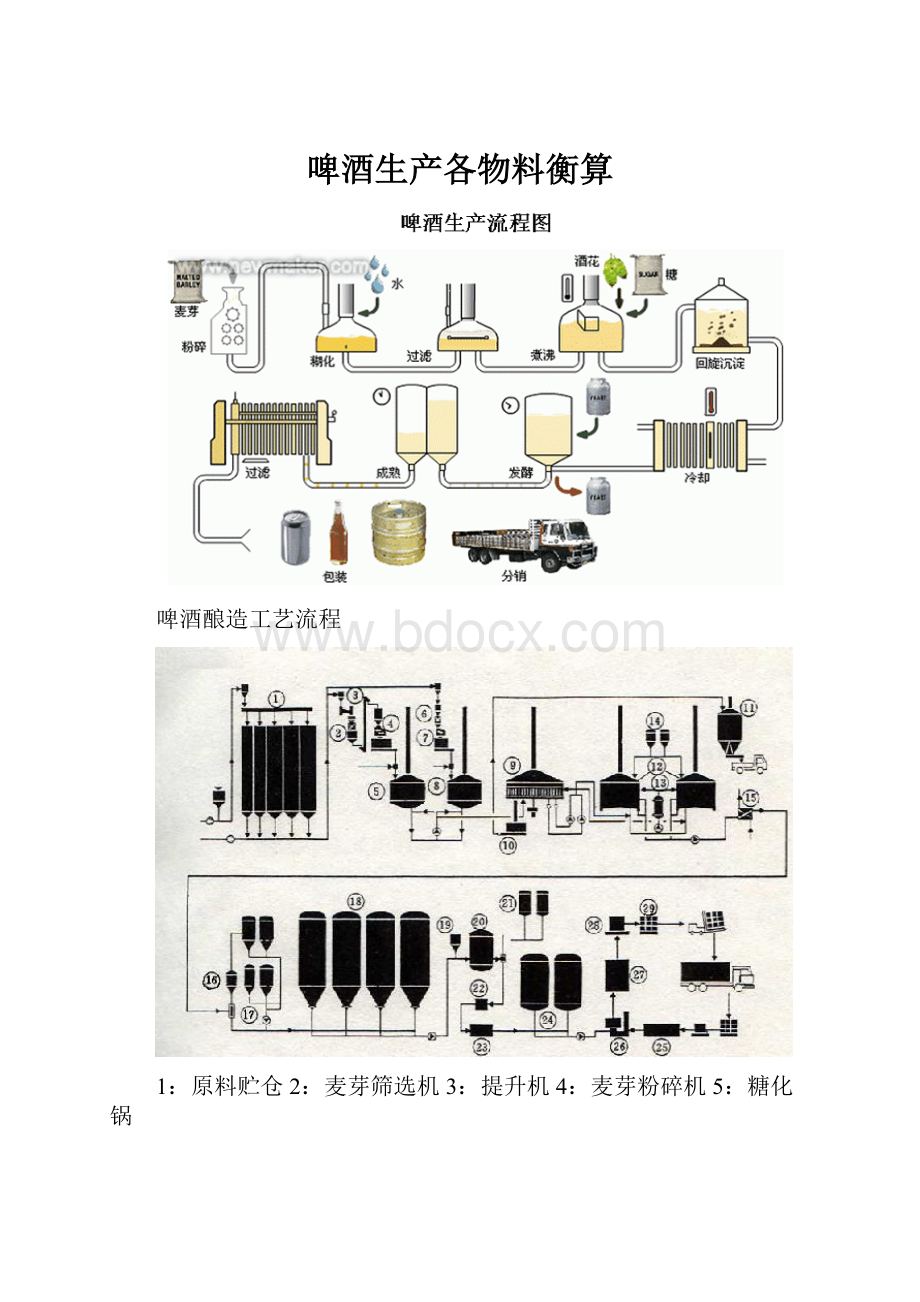

啤酒生产各物料衡算

啤酒酿造工艺流程

1:

原料贮仓2:

麦芽筛选机3:

提升机4:

麦芽粉碎机5:

糖化锅

6:

大米筛选机7:

大米粉碎机8:

糊化锅9:

过滤槽10:

麦糟输送

11:

麦糟贮罐12:

煮沸/盘旋槽13:

外加热器14:

酒花添加罐15:

麦汁冷却器

16:

空气过滤器17:

酵母培养及添加罐18:

发酵罐19:

啤酒稳定剂添加罐

20:

缓冲罐21:

硅藻土添加罐22:

硅藻土过滤机23:

啤酒清滤机24:

清酒罐25:

洗瓶机26:

罐装机27:

啤酒杀菌机28:

贴标机29:

装箱机

啤酒生产工艺流程示意图

啤酒生产工艺过程主要包括原料粉碎、糊化、糖化、过滤、发酵和包装等。

其工艺流程示意图见图下列图。

2原料的制备

2.1粗选、分选

a、粗选供生产啤酒用的大麦,由于含有泥土、砂石、草屑、杂谷或金属等杂质物,所以在浸麦前要采用粗选机将大麦进展清理。

大麦粗选机多为振动筛式,筛体往复运动的振幅大小,可调节偏重块的重量来到达。

物料中的轻杂质由前后风道排出。

由于物料在筛上面运动,砂石及其他杂质按其形状的不同分级清理出来,使被加工谷物到达整洁。

b、分选分选目的是进一步去除大麦中的灰尘、麦芒、杂谷、碎麦等夹杂物,并将大麦按麦粒度进展分级。

2.2浸麦、发芽

a、浸麦浸麦是将经精选后的大麦置于浸麦槽中浸渍。

精选大麦在用水浸渍过程中,由于浸渍水的循环置换及通入压缩空气,使大麦得到进一步清洗,并排除二氧化碳。

大麦的含水量由原来的13%左右增加至43%~48%,同时麦粒因得到通风而增强了发芽的活力。

b、发芽大麦是酿造啤酒的主要原料,但首先必须将其制成麦芽方能用于酿酒。

大麦在人工控制和外界条件下发芽,大麦发芽后成为绿麦芽。

2.3枯燥、除根

a、枯燥大麦经过粗选、分选、浸渍、发芽后制成的绿麦芽还必须经过枯燥将它制成干麦芽,以利于长期贮藏。

枯燥的目的是使麦芽的含水量从45%左右降至3.5%左右,并通过烘焙而增加麦芽特有的色、香、味,同时使麦根容易脱落。

b、除根经枯燥后的干麦芽不能马上用于酿酒,因麦根中含有其它杂质,而且苦味,会破坏啤酒的味道和改变啤酒的色泽,所以必须用除根机除去已枯燥的麦根,并利用风力去除其它杂质。

3麦芽的糖化

3.1糊化、糖化

a、糊化淀粉在常温下不溶于水,但当水温至53℃以上时,淀粉的物理性能发生明显变化。

淀粉在高温下溶胀、分裂形成均匀糊状溶液的特性,称为淀粉的糊化。

糊化后的产物又叫糊精。

b、糖化糖化是利用糖化酶将糊化产物糊精或低聚糖进一步水解转化为麦芽糖的过程。

混合醪被泵入煮沸锅之前需先在过滤槽中去除其中的麦芽皮壳,并参加酒花再二次煮沸。

3.2过滤

过滤是产品别离的一中方法,在啤酒生产过程中屡次用到过滤技术,其主要原理是根据各种物质分子或颗粒的大小、形状、酸碱性和其他物化性质的不同进展别离产物的技术。

3.3煮沸、冷却

a、煮沸在煮沸锅中,混合醪被煮沸以吸取酒花的味道,并起色和消毒。

在煮沸后,参加酒花的麦芽汁被泵入盘旋沉淀槽以去处不需要的酒花剩余物和不溶性的蛋白质。

b、冷却干净的麦芽汁从盘旋沉淀槽中泵出后,被送入薄板换热器冷却,冷却至主发酵温度6℃。

随后,麦芽汁中被参加酵母,开场进入发酵的程序。

4麦芽汁的发酵

广义的发酵是指利用生物体〔包括微生物、植物细胞、酵母菌等〕的代功能,使有机物分解的生物化学反响过程。

狭义的发酵是指微生物通过无氧氧化将糖类转变成乙醇的过程。

发酵分为有氧发酵和无氧〔厌氧〕发酵。

啤酒发酵属于无氧发酵。

在啤酒发酵的过程中,人工培养的酵母将麦芽汁中可发酵的糖份转化为酒精和二氧化碳,生产出啤酒。

发酵在八个小时发生并以加快的速度进展,积聚一种被称作“皱沫〞的高密度泡沫。

这种泡沫在第3或第4天到达它的最高阶段。

从第5天开场,发酵的速度有所减慢,皱沫开场散布在麦芽汁外表,必须将它撇掉。

酵母在发酵完麦芽汁中所有可供发酵的物质后,就开场在容器底部形成一层稠状的沉淀物。

随之温度逐渐降低,在6~10天后主发酵就完全完毕了。

整个过程中,需要对温度和压力做严格的控制。

主发酵完毕以后,绝大局部酵母沉淀于罐底。

将这局部酵母回收起来以供下一罐使用。

除去酵母后,生成物嫩啤酒继续在此锥形罐培养,即后发酵。

在此,剩余的酵母和不溶性蛋白质进一步沉淀下来,使啤酒的风格逐渐成熟。

成熟的时间随啤酒品种的不同而异,一般在7~21天。

5成熟啤酒的过滤

经过后发酵的成熟酒,大局部蛋白质颗粒和酵母已经沉淀,少量悬浮于酒中,须滤除方能包装。

对啤酒的别离要:

产量大,质量高〔透明度高〕,劳动条件好,CO2损失小,不易污染,不影响风味,啤酒不吸收氧。

实际上不管何种方法要到达十全十美的效果很困难的。

成熟啤酒的过滤多采用硅藻土过滤法。

其特点:

可以不断地添加助滤剂,使过滤性能得到更新、补充,所以,过滤能力强,可以过滤很浑浊的酒,没有象棉饼那样洗棉和拆卸的劳动,省气省水省工,酒损失也低。

硅藻土过滤机型号很多,其设计的特点在于体积小,过滤能力强,操作自动化。

本设计采用板框式硅藻土过滤机:

构造简单,活动部件少,维修方便。

6包装

包装是啤酒生产过程的最后一步,包装要求在无菌的环境下进展。

常用的包装类型有瓶装、罐装和桶装等。

二.35000t/a啤酒厂糖化车间的物料衡算

啤酒厂糖化车间的物料平衡计算主要工程为原料〔麦芽、大米〕和酒花用量,热麦汁和冷麦汁量,废渣量〔糖化槽和酒花槽〕等。

2.1糖化车间工艺流程示意图

根据我国啤酒生产现况,有关生产原料配比、工艺指标及生产过程的损失等数据如表1所示。

图2啤酒厂糖化车间工程流程示意图

2.2工艺技术指标及根底数据

根据表1的根底数据,首先进展100kg原料生产12°淡色啤酒的物料计算,然后进展100L12°淡色啤酒的物料衡算,最后进展35000t/a啤酒厂糖化车间的物料平衡计算。

表1啤酒生产根底数据

工程

名称

百分比〔%〕

工程

名称

百分比〔%〕

定

额

指

标

无水麦芽

浸出率

75

原料配比

麦芽

75

大米

25

无水大米

浸出率

92

啤酒损失率〔对热麦汁〕

冷却损失

7.5

发酵损失

1.6

原料利用率

98.5

装瓶随时

2.0

麦芽水分

6

过滤损失

1.5

大米水分

13

总损失

12.6

2.3100kg原料〔75%麦芽,25%大米〕生产12°淡色啤酒的物料衡算

(1)热麦计算根据表1可得到原料收率分别为:

麦芽收率为:

75%×(100-6)%=70.5%

大米收率为:

92%×(100-13)%=80.04%

混合原料收得率为:

〔0.75×70.5%+0.25×80.04%〕98%=71.79%

由上述可得100kg混合料原料可制得的12°热麦汁量为:

〔71.79%×100〕÷12%=598.3

又知12°麦汁在20℃时的相对密度为1.084,而100℃热麦汁比20℃时的麦汁体积增加1.04倍,故热麦汁〔100℃〕体积为:

598.3÷(1.084×1000)×1000×1.04=574(L)

(2)冷麦汁量为:

574×(1-0.075)=531(L)

(3)发酵液量为:

531×(1-0.016)=522.5(L)

(4)过滤酒量为:

522.5×(1-0.015)=514.7(L)

(5)成品啤酒量为:

514.7×(1-0.02)=5.4.4(L)

2.4生产100L12°淡色啤酒的物料衡算

根据上述衡算结果知,100kg混合原料可生产12°淡色成品啤酒504.4L,故可得以下结果:

〔1〕生产100L12°淡色啤酒需耗混合原料量为:

〔100/5.4.4〕×100=19.83(kg)

〔2〕麦芽耗用量为:

19.83×75%=14.87(kg)

〔3〕大米耗用量为:

19.83-14.87=4.96(kg)

〔4〕酒花耗用量:

对浅色啤酒,热麦汁中参加的酒花量为0.2%,故为:

(100/504.4)×574×0.2%=0.228(kg)

〔5〕热麦汁量为:

〔574/504.4〕×100=113.8(L)

〔6〕冷麦汁量为:

〔531/504.4〕×100=105.3(L)

〔7〕湿糖化糟量设热电厂出的湿麦芽糟水分含量为80%,那么湿麦芽糟量为:

[〔1-0.06〕〔100-75〕/〔100-80〕]×14.87=17.47(kg)

而湿大米糟量为:

[〔1-0.13〕〔100-92〕/〔100-80〕]×4.96=1.73kg)

故湿糖化糟量为:

17.47+1.73=19.2(kg)

〔8〕酒花糟量设麦汁煮沸过程干酒花浸出率为40%,且酒花糟水分含量为80%,那么酒花糟量为:

[〔100-40〕/〔100-80〕]×0.228=0.684(kg)

2.535000t/a12°淡色啤酒酿造车间物料衡算表

设生产旺季每天糖化8次,而淡季那么糖化4次,每年总糖化次数为1800次。

由此可计算出每次投料量及其他工程的物料平衡。

把述的有关啤酒厂酿造车间的三项物料衡算计算结果,整理成物料衡算表,如表2所示。

表2啤酒厂酿造车间物料衡算表

物料名称

单位

对100kg混合原料

100L10°度淡色啤酒

糖化一次定额量

35000t/a啤酒生产

混合原料

Kg

100

19.83

3854.965

6.94×106

大麦

Kg

75

14.87

2891.224

5.20×106

大米

Kg

25

4.96

963.741

1.73×106

酒花

Kg

1.20

0.228

44.32

7.98×104

热麦汁

L

576

113.8

22204.60

39.97×106

冷麦汁

L

531

105.3

20469.864

36.85×106

湿糖化糟

Kg

96.82

19.2

3732.49

6.72×106

湿酒花糟

Kg

3.45

0.684

132.97

2.39×105

发酵液

L

522.5

103.6

20142.346

36.26×106

过滤酒

L

514.7

102.1

19840.21

35.71×106

成品啤酒

L

504.4

100.00

19443.41

35.00×106

备注:

12度淡色啤酒的密度为1012kg/m3

(1)每次糖化的原料量为:

混合原料:

(35000000/1800)×(100/504.4)=3854.965(kg)

504.4为100kg原料可生产出成品啤酒的量

大麦:

3854.965×0.75=2891.224(kg)

大米:

3854.965×0.25=963.741(kg)

(2)热麦汁量:

(576/100)×3854.965=22204.60(L)

(3)冷麦汁量:

(531/100)×3854.965=20469.864(L)

(4)酒花用量:

(0.228/19.83)×3854.965=44.32(kg)

(5)湿糖化糟量:

(19.2/19.83)×3854.965=3732.49(kg)

(6)湿酒花糟量:

(0.684/19.83)×3854.965=132.97(kg)

(7)发酵量:

20469.864×〔1-0.016〕=20142.346〔L〕

(8)过滤量:

20142.346×〔1-0.015〕=19840.21〔L〕

(9)成品量:

19840.21×〔1-0.02〕=19443.41〔L〕

三、35000t/a啤酒厂糖化车间的热量衡算

麦芽粉

〔2698.744kg〕

46.7℃

60min

自来水18℃

大米粉

〔963.741kg〕

麦芽

〔192.75kg〕

t0(℃),20min

料水比1:

4.5料水比1:

3.5

热水50℃

10min

13min

63℃,60min

70℃t(℃)

12min

冷却

7min

70℃,25min

90℃,20min100℃40min

100℃,10min

过滤糖化完毕78℃

麦芽煮沸锅90min盘旋沉淀槽薄板冷却器发酵罐

酒花

图3啤酒厂糖化工艺流程图

二次煮出糖化法是啤酒常用的糖化工艺,下面就以为基准进展糖化车间的势量衡算。

工程流程示意图如图2所示,其中的投料量为糖化一次的用料量〔计算参表2〕

3.1糖化用水耗热量Q1

根据工艺,糊化锅加水量为:

G1=〔963.741+192.75〕×4.5=5204.21(kg)

式中,963.741kg为糊化一次大米粉量,192.75kg为糊化锅参加的麦芽粉量〔为大米量的20%〕

而糖化锅加水量为:

G2=2698.744×3.5=9445.604(kg)

式中,2698.744kg为糖化一次糖化锅投入的麦芽粉量,即2891.224-192.75=2698.744(kg)

而2891.224为糖化一次麦芽定额量。

故糖化总用水量为:

GW=G1+G2=14649.814(kg)

(1)

自来水的平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:

Q1=(G1+G2)cw(t1-t2)=14649.814×(50-18)4.18=1959559.12(KJ)

(2)

3.2第一次米醪煮沸耗热量Q2

由糖化工艺流程图〔图3〕可知:

Q2=Q21+Q22+Q23(3)

3.2.1糖化锅米醪由初温t0加热到100℃的耗热量Q21

Q21=G米醪C米醪〔100-t0〕(4)

(1)计算米醪的比热容G米醪根据经历公式G容物=00.1[(100-W)c0+4.18W]进展计算。

式中W为含水百分率;c0为绝对谷物比热容,取c0=1.55KJ/(Kg·K).

C麦芽=0.01[〔100-6〕1.55+4.18×6]=1.71KJ/(Kg·K)

C大米=0.01[〔100-13〕1.55+4.18×13]=1.89KJ/(Kg·K)

C米醪=〔G大米c大米+G麦芽c麦芽+G1cw〕/(G大米+G麦芽+G1)〔5〕=(963.741×1.89+192.75×1.71+5204.21×4.18]/(963.741+192.75+5204.21)

=4.27KJ/(Kg·K)

(2)米醪的初温t0设原料的初温为18℃,而热水为50℃,那么

t0=[〔G大米c大米+G麦芽c麦芽〕×18+G1cw×50]/(G米醪C米醪)〔6〕

=[(963.741×1.89+192.75×1.71)×18+5204.21×4.18×50]/〔6360.701×4.27〕=40.01.5℃

其中G米醪=963.741+192.75+5204.21=6360.701〔kg〕

〔3〕把上述结果回〔4〕中,得:

Q21=6360.701×4.27〔100-40.01〕=1629340.00KJ

3.2.2煮沸过程蒸汽带出的热量Q22

设煮沸时间为40min,蒸发量为每小时5%,那么蒸发水分量为:

V1=G米醪×5%×40/60=6360.701×5%×40/60=212.02Kg〔7〕

故Q22=V1I=212.02×2257.2=478579.143KJ〔8〕

式中,I为煮沸温度〔约为100℃〕下水的汽化潜热〔KJ/Kg〕

3.2.3热损失Q23

米醪升温和第一次煮沸过程的热损失约为前两次的耗热量的15%,即:

Q23=15%〔Q21+Q22〕〔9〕

3.2.4由上述结果得:

Q2=1.15〔Q21+Q22〕=1.15〔1629340.00+478579.143〕=2424107.015KJ〔10〕

3.3第二次煮沸前混合醪升温至70℃的耗热量Q3

按照糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从100℃冷却到中间温度t0。

3.3.1糖化锅中麦醪中的t

麦芽初温为18℃,用50℃的热水配料,那么麦醪温度为:

G麦醪=G麦芽+G2=2698.744+9445.604=12144.348kg(11)

c麦醪=〔G麦芽C麦芽+G2Cw〕/〔G麦芽+G2〕

=〔2698.744×1.71+9445.604×4.18〕/〔2698.744+9445.604〕〔12〕

=3.63KJ/(kg.K)

t麦醪=〔G麦芽C麦芽×18+G2Cw×50〕/〔G麦醪C麦醪〕

=〔2698.744×1.71×18+9445.604×4.18×50〕/〔12144.348×3.63〕〔13〕

=46.66℃

3.3.2根据热量衡算,且忽略热损失,米醪与麦醪混合前后的焓不变,那么米醪的中间温度为:

G混合=G米醪+G麦醪=6360.701+12144.348=18505.049Kg〔14〕

C混合=〔G米醪C米醪+G麦醪C麦醪〕/〔G米醪+G麦醪〕〔15〕

=〔6360.701×4.27+12144.348×3.63〕/18505.049

=3.85kJ/〔kg·K〕

t=〔G混合C混合×t混合-G麦醪C麦醪×t麦醪〕/〔G米醪C米醪〕〔16〕

=〔18505.049×3.85×63-12144.348×3.63×46.66〕/〔〔6360.701-212.02〕×4.27〕

=92.61℃

3.3.3Q3

Q3=G混合C混合〔70-63〕=18505.049×3.85〔70-63〕=498711.07〔kJ〕〔17〕

3.4第二次煮沸混合醪的耗热量Q4

由糖化工艺流程可知:

Q4=Q41+Q42+Q43〔18〕

3.4.1混合醪升温至沸腾所耗热量Q41

〔1〕经第一次煮沸后米醪量为:

G/米醪=G米醪-V=6360.701-212.02=6148.681(kg)〔19〕

糖化锅的麦芽醪量为:

G麦醪=G麦芽+G2=2698.744+9445.604=12144.348kg〔20〕

故进入第二次煮沸的混合醪量为:

G混合=G/米醪+G麦醪=6148.681+12144.348=18293.029(kg)〔21〕

〔2〕根据工艺,糖化完毕醪温为78℃,抽取混合醪的温度为70℃,那么送到第二次煮沸的混合醪量为:

[G混合(78-70)]/[G混合(100-70)]×100%=26.7%〔22〕

〔3〕麦醪的比热容

c麦醪=〔G麦芽C麦芽+G2Cw〕/〔G麦芽+G2〕

=〔2698.744×1.71+9445.604×4.18〕/〔2698.744+9445.604〕〔23〕

=3.63KJ/(kg.K)

混合醪比热容:

C混合=〔G米醪C米醪+G麦醪C麦醪〕/〔G米醪+G麦醪〕〔24〕

=〔6360.701×4.27+12144.348×3.63〕/18505.049

=3.85kJ/〔kg·K〕

〔4〕故Q41=26.7%G混合c混合〔100-70〕=570667.95〔kJ〕〔25〕

3.4.2二次煮沸过程蒸汽带走的热量Q42

煮沸时间为10min,蒸发强度5%,那么蒸发水分量为:

V2=26.7%G混合×5%×10/60

=26.7%×18505.049×5%×10/60

=41.17(kg)

Q42=IV2=2257.2×41.17=92937.35(kJ)〔26〕

式中,I为煮沸温度下饱各蒸汽的焓〔kJ/kg〕

3.4.3热损失Q43

根据经历有:

Q42=15%〔Q41+Q42〕〔27〕

3.4.4把上述结果代入公式〔27〕得

Q4=1.15(Q41+Q42)=1.15(570667.95+92937.35)=763146.095(kJ)〔28〕

3.5洗槽水耗热量Q5

设洗槽水平均温度为80℃,每100kg原料用水450kg,那么用水量为:

G洗=3854.965×450/100=17347.34(kg)

故Q5=G洗Cw(80-18)=17347.34×4.18×(80-18)=4495737.28(kJ)〔29〕

3.6麦汁煮沸过程耗热量Q6

〔30〕

3.6.1麦汁升温至沸点耗热量Q61

由表2啤酒厂酿造车间物料衡算表可知,100kg混合原料可得到598.3kg热麦汁,并设过滤完毕麦汁温度为70℃,那么进入煮沸锅的麦汁量为:

G麦汁=3854.965×598.3/100=23064.26〔kg〕

又C麦汁=〔2891.224×1.71+963.741×1.89+3854.965×6.4×4.18〕/〔3854.965×7.4〕=3.85(kJ/kg.)k

故Q61=G麦汁C麦汁(100-70)=2665511.59(kJ)(31〕

3.6.2煮沸过程蒸发耗热量Q62

煮沸强度10%,时间1.5h,那么蒸发水分为:

V3=23064.26×10%×1.5=3459.64(kg)

故Q62=IV3=2257.2×3459.64=7809097.15(KJ)(32〕

3.6.3热损失为

(33〕

3.6.4把上述结果代入上式得出麦汁煮沸总耗热

Q6=1.15(Q61+Q62)=1.15〔2665511.59+7809097.15〕=12045800.05(KJ)(34〕

3.7糖化一次总耗热量Q总

Q总=Q1+Q2+Q3+Q4+Q5+Q6=22187060.63〔KJ〕〔35〕

3.8糖化一次砂耗用蒸汽用量D

使用表压0.3MPa的饱和蒸汽,I=2725.3Kj/kg,那么:

D=Q总/[〔I-i〕η]

=22187060.63/[(2725.3-561.47)×95%]〔36〕

=10793.27(kg/h)

式中,i为相应冷凝水的焓〔561.47kJ/kg〕;η为蒸汽的热效率,取η=95%。

3.9糖化过程每小时最大蒸汽耗量Qmax

在糖化过程各步骤中,麦汁煮沸耗热量Q6为最大,且煮沸时间为90min热效率为95%,故:

Qmax=Q6/(1.5×95%)=12045800.05/(1.5×95%)=8453193.02(KJ/h)〔37〕

相应的最大蒸汽耗量为:

Dmax=Qmax/〔I-i〕=8453193.02/(2725.3-561.47)=3906.59(kg/h)〔38〕

3.10蒸汽单耗

据设计,每年糖化次数为1800次,总共生产啤酒35000t.年耗蒸汽总量为:

DT=10793.27×1800=19427886(Kg)

每吨啤酒成品耗蒸汽〔对糖化〕:

D5=19427886/35000=555.08(kg/t啤酒)

每昼夜耗蒸汽量〔生产旺季算〕为:

Dd=10793.27×8=86346.16(kg/d)

至于糖化过程的冷却,如热麦汁被冷却成热麦汁后才送井发酵车间,必须尽量回收其中的热量。

最后假设需要耗用冷冻水,那么在以下“耗冷量计算〞中将会介绍

最后,把上述结果列成热量消耗综合表,如表3

表330000t/a啤酒厂糖化车间总热量衡算表

名称

规格

〔MPa〕

每吨消耗定额〔kg〕

每小时最大用量〔kg/h〕

每昼夜消耗量〔kg/d〕

每年消耗量〔kg/a〕

蒸汽

0.3〔表压〕

555.08

3906.59

86346.16

19427886

四、35000t/a啤酒厂发酵车间的耗冷量衡算

啤酒发酵工艺有上