十五烷基磺酰氯的合成方法.docx

《十五烷基磺酰氯的合成方法.docx》由会员分享,可在线阅读,更多相关《十五烷基磺酰氯的合成方法.docx(13页珍藏版)》请在冰豆网上搜索。

十五烷基磺酰氯的合成方法

十五烷基磺酰氯的合成方法

十五烷基磺酰氯的合成方法

摘要:

本文主要综述了十五烷基磺酰氯的应用背景、研究进展以及合成方法。

重点介绍了直接氯磺化法、苄硫醚化法和通过烷基硫醇合成法三种方法制备十五烷基磺酰氯,并讨论了它们各自的优缺点。

其中通过烷基硫醇合成法中涉及到硫脲变为磺酰氯的两个不同方向,即用NaClO在酸性溶液中处理制得和在酸性溶液中通入氯气制得。

将各种方法进行分析比较,发现用NaClO在酸性溶液中处理制备十五烷基磺酰氯的方法具有最为便捷、简单的优点,且适合工业化生产和批量生产。

关键字:

十五烷基磺酰氯,氯磺化、合成方法、硫脲、NaClO处理

一、前言

磺酰氯是一类重要的精细有机化工中间体,广泛用于多种医药、农药、染料的合成中,其中芳基磺酰氯是合成磺胺类药物、染料、杀虫剂等重要中间体;烷基磺酰氯在皮革工业中有广泛的应用[1]。

烷基磺酰氯(RSO2Cl)是重要的精细化工产品中间体,在精细化工生产中占有极其重要地位。

它是用饱和直链烷烃为主的石油产品经氯磺化(又叫磺酰氯化)反应而制得的[2]。

其技术指标:

外观浅黄色油状液体,PH值4~6,皂化值(%)190~240,比重{D20}0.9~0.95,活性物(%)46~50,密度(g/mL)0.9~1.0,不溶于水,久贮颜色逐渐变深,有氯化氢的刺激气味。

化学性质极为活泼,能与碱、氨、酚类反应,生成许多重要的精细化工产品[3]。

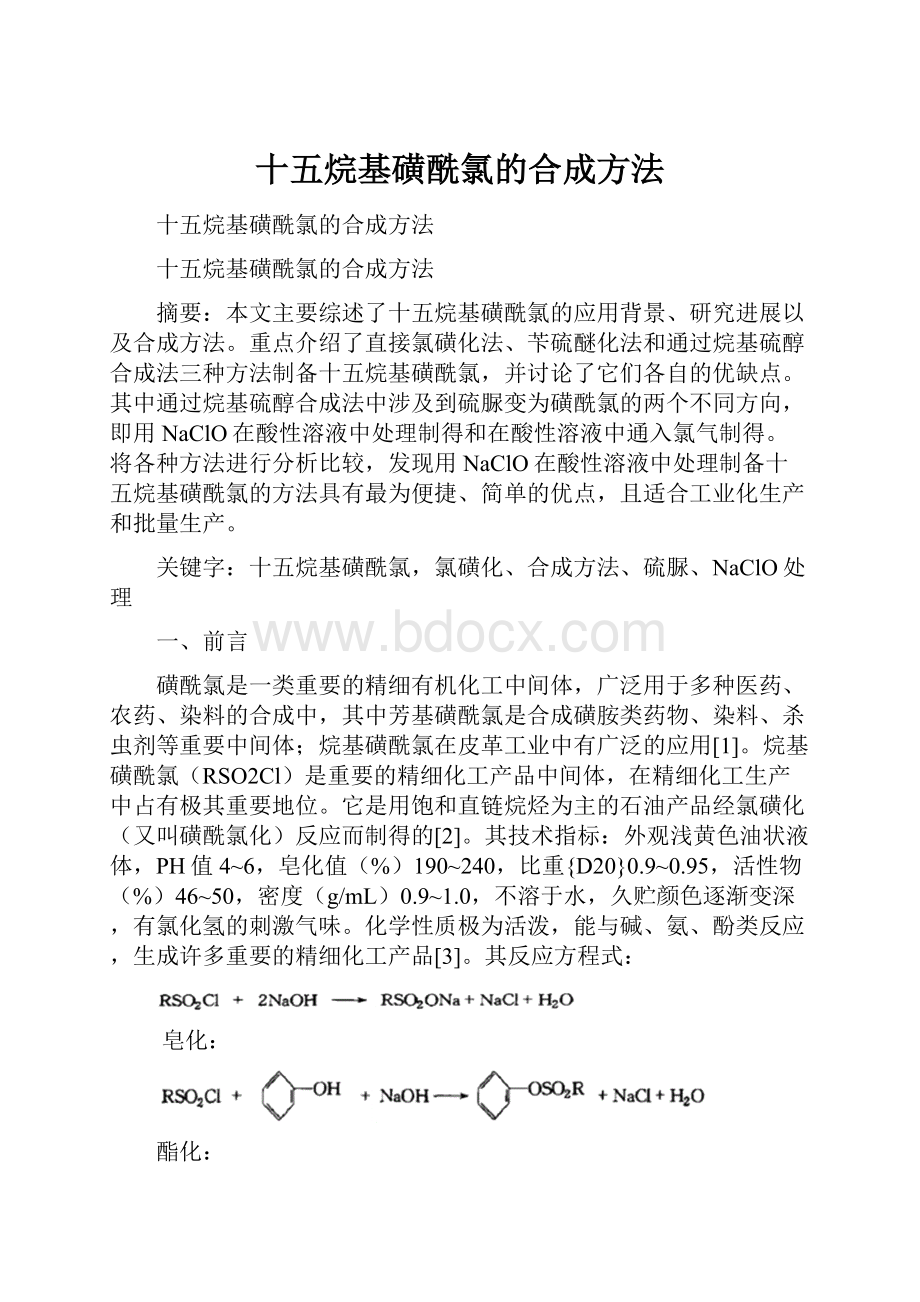

其反应方程式:

皂化:

酯化:

氨化:

其中,十五烷基磺酰氯(AS15)是以平均含15个碳原子的天然石油正构烷烃,在紫外光照射下,与SO2和Cl2进行磺氯化反应制得的浅黄色或棕色油状液体,反应产物用空气脱水,脱除多余的HCl和溶于产品中的SO2、Cl2,即成AS型碳铵添加剂(单一组分型添加剂)。

其分子式为R15SO2Cl,结构式表示如下

在碳铵添加剂的市场中,十五烷基磺酰氯(AS型碳铵添加剂)作为支柱产品,本身并不是表面活性剂,它是一种重要的有机化工中间体,除了用作化肥添加剂以外,还可用于生产T-50石油磺酸苯酯,作为聚氯乙烯塑料的主增塑剂,也可生产烷基磺胺衍生物作为皮革加脂剂。

当把十五烷基磺酰氯加入浓氨水中时,在30℃~40℃的生产环境下进行缓慢皂化,产生的R15SO2-即为阴离子表面活性剂。

其中,R为平均含碳15的直链烷烃作为憎水剂,-SO2为亲水基。

在生产系统中经过缓慢皂化,产生的R15SO2Cl阴离子表面活性剂,马上参与了碳铵的结晶过程,因此不会产生泡沫。

即使碳化塔进气中CO2浓度较低时,R15SO2-会产生富集,但是随磺酰氯一起进入系统的占添加剂总量45%~55%的未反应的正构烷烃足以抑制泡沫的产生。

根据十五烷基磺酰氯的缓慢皂化性,我们将AS15型碳铵添加剂称作缓释型添加剂。

正是由于十五烷基磺酰氯的上述特点使其成为碳铵添加剂中的佼佼者,畅销不衰。

但是,合成十五烷基磺酰氯的憎水剂材料为十五正构烷烃,它来源于炼油厂的灯油馏分,是生产航空煤油的副产品,近年来已有几家炼油厂裂解重油,然后截取12~17个碳的直链烃加氢生产十五正构烷烃,但由于产量小,远远不能满足国内生产需要,唯一的途径就是在石化工业上做文章。

一是利用我国石蜡基石油的资源,对含蜡量较高的重油、渣油裂解加氢,然后脱蜡制取十五碳正构烷烃;二是充分利用石蜡加工行业的软蜡裂解加氢制取十五碳正构烷烃。

二、应用与研究进展

烷基磺酰氯多年来一直用作碳铵添加剂,它可有效地防止碳酸氢铵结块,降低水分含量,增大结晶粒度,从而使化肥疏松不结块。

同时,烷基磺酰氯是一种非水溶性的油状液体,用作皮革加脂剂时,基于磺酰氯和皮革的氨基之间的反应,能与皮纤维结合,增强皮革的撕裂强度,提高皮革的丰满性和柔软性,并具有一定耐水洗能力[4]。

此外,烷基磺酰氯还可用于生产湿润剂、聚氯乙烯增塑剂、高效洗涤剂、烷基磺酰胺、烷基磺酰乙酸钠等,应用十分广泛。

但是有关其新的研究方法的资料报道并不多,前人曾对磺酰氯作过许多研究,合成方法主要有如下几种:

2.1.SO2Cl2法

在20世纪50年代初,有德国专利[5]采用大于7个碳原子的脂肪族烃,在催化剂作用下与SO2Cl2反应,以制备烷基磺酰氯。

例如采用C12-18的液蜡,加入2%的三乙醇胺作催化剂,再加入35%的SO2Cl2于50-60℃反应,反应时间为20h左右。

2.2.电磁辐射法

在20世纪60年代处,有美国专利[6]报道采用电磁辐射技术制备烷基磺酰氯,即长链烷烃在磁辐射的条件下通入Cl2和SO2,该方向可抑制氯化产物的生成,而主要生成单磺酰氯。

辐射源可以采用X-光、核反应的废料。

2.3.光照射法

在20世纪50年代初,就有文献[7]报道此法。

该方法已普遍采用,烷基磺酰氯的生产一般是在带有夹套、温度控制器、氯气和二氧化硫进气口和未反应废气出口管道,配有照射光源的耐酸搪瓷或PVC塑料的反应塔(釜)内进行。

氯气与二氧化硫按比例(1:

1.05-1.10)混合后,经进气管,通入液蜡,在温度35-50℃及紫外光照射下(生产中一般采用日光灯照射)进行磺酰氯化。

为使反应能均匀地进行,需采用大量的日光灯管均匀插入反应混合液层内。

该种生产方法的Cl2/SO2气比控制,常常会因环境温度、装Cl2和SO2的钢瓶的压力变化而产生波动;传统工艺的反应周期长(15h以上),能量消耗大;因Cl2/SO2气比波动,气液反应不均匀,产品质量不稳定,且有副反应[8-9]。

2.4.PB催化磺酰氯化法

周龙华等[10]在2002年发表的文献中提出了一种新的合成烷基磺酰氯的方法,即自制PB催化剂催化磺酰氯化反应,主要生产操作过程为:

以液体石蜡、氯气、二氧化硫、自制催化剂PB和氨水等为主要原料,每批投料800mL于塔式反应器中,开启紫外灯管,光通量为0.03W/100g油,投入占油重0.05%~0.4%的PB。

将液蜡预热至30℃时,通入Cl2和SO2并在接近常压下进行气液相反应。

反应达到终点后(用密度或有效氯控制)停止反应。

反应中产生的HCl以及未反应的Cl2和SO2用稀碱液来吸收。

工艺流程见下图:

三、重点合成方法

在上述合成技术的基础上,我们从原料出发,形成如下三种探索思路,并分别对其进行解析和探讨,就各方法的优缺点进行比较。

3.1.直接氯磺化法

通过含正构烷烃C12-18(平均C15)95%以上的重液体石蜡(300#)加发烟硫酸后,发生磺化反应,以去除不饱和烃(主要为芳烃)。

再使处理后的重蜡油与SO2和Cl2混合,在紫外线(波长350~400mm)照射下,发生磺氯酰化反应,生成烷基磺酰氯。

最后脱去溶解其中的SO2、Cl2、HCl等酸性气体,即成为产品。

主要反应方程式(反应机理):

磺化反应:

磺氯酰化反应(自由基链式反应):

在照射强度相同的情况下,不同波长的光会使产物中氯-硫比不同[11]。

3.1.1生产过程

烷基磺酰氯的生产过程包括4个工序:

液蜡处理、氯磺化反应、气体吸收、产物脱酸。

(1)液蜡处理

工业液蜡往往含有少量芳烃和其他杂志,需要经过处理才能用于生产烷基磺酰氯。

液蜡处理方法一般有硫酸处理和吸附处理两种方法。

硫酸处理过程中伴随有氧化、聚合、磺化和生成胶质等中间反应。

在处理过程中,液蜡中的芳烃被磺化,不饱和烃生成聚合物,而中性酯及胶质则被转化,通过聚合和氧化反应生成沥青质。

处理的最后效果取决于原料液蜡的组成、硫酸的浓度和用量、操作温度、接触时间和操作方法。

吸附处理是一种简单的工艺,就是把液蜡与白土进行混合,在经过足够的接触时间以后,通过过滤分出液蜡,丢弃白土。

各种类型的白土及活性炭、硅胶、硅酸铝等都是合适的吸附剂。

生产过程中为了保证液蜡的质量,通常在硫酸处理之后,再在一定温度下用白土处理,可获得满意的效果。

(2)氯磺化反应

氯磺化反应一般在塔式反应器内进行。

反应塔有塑料塔和搪瓷塔两种。

塑料塔一般用于光化反应,塔的高径比约为8:

1,塔内有换热盘管并装有一定数量的灯管。

搪瓷塔一般用于催化反应,塔的高径比约为10:

1,塔内有换热盘管,塔外有换热夹套。

生产过程中是将液蜡放入反应塔内,然后以适当比例通入气化了的二氧化硫和氯,根据反应状况,用冷却水控制好反应温度。

定期测量反应物料的密度,掌握反应进展情况。

(3)气体吸收

氯磺化反应中生成的HCl气体离开反应塔后进入石墨吸收塔,用清水吸收制得一定浓度的盐酸。

清水吸收后的尾气中还含有少量的氯气,需要把尾气导入处理釜用液体烧碱来吸收。

通过烧碱吸收后的余气基本不含Cl2和HCl等污染环境的气体。

(4)产物脱酸

氯磺化反应达到终点后,停止通二氧化硫和氯,反应产物中还溶解有HCl、Cl2和SO2等酸性气体,需把产物放入脱酸釜,通入干燥空气来吹去氯化氢、氯气和二氧化硫。

脱酸合格后的物料经包装计量入库、即为产品。

3.1.2存在的不足

该法主要适用于实验室制备一些反应中间体,反应简单,收率较好。

但是反应过程中涉及到Cl2、SO2、HCl等酸性气体,造成一定程度的环境污染。

此外,反应的影响因素较多,如液蜡中的杂质、气体比例、反应温度等对氯磺化反应的影响。

(1)液蜡中杂质的影响

Ⅰ.芳烃的影响

液蜡中含甲苯、乙苯等芳烃较多时,甲苯、乙苯易于氯气发生侧链氯化反应,生成的氯化物极易先脱去HCl后进行缩合反应,最后生成大分子。

这些副反应的发生使物料粘度增大,色泽加深,不但影响了产品质量,而且还使氯磺化反应速度减慢,反应深度也达不到要求。

Ⅱ.水的影响

在反应器中水吸收HCl后形成盐酸,对氯磺化产物的分解有较强的催化作用,如果有较多的水分进入反应系统,产物甚至会出现“乳化”现象。

水分的存在还使Cl2、SO2生成盐酸、次氯酸和亚硫酸,既使脱酸难度加大,又使气体消耗增高。

Ⅲ.铁的影响

蜡油中混入铁锈时,与HCl、Cl2反应形成FeCl3,铁离子能促使产物发生分解,引起消去、缩合反应,生成大分子和着色物质,使氯磺化反应产生迟缓现象。

在铁的作用下,某些分子将脱水转化成焦炭,使物料变黑。

铁还可使蜡发生自动氧化生成有机酸。

(2)

气体比例的影响

生成烷基磺酰氯的化学反应方程式为:

从反应方程式知,二氧化硫与氯气的理论摩尔比为1:

1。

生产过程中,由于氯气与烷烃发生氯化反应,如不采取措施来抑制氯化反应的话,则反应产物中的氯化物含量会过高。

因此,需要过量使用二氧化硫来进行操作。

大于理论摩尔比的二氧化硫和氯气的混合物与液蜡反应时,有利于生成烷基磺酰氯。

适当加大二氧化硫的用量,降低烷基磺酰氯中氯化物的含量,在合成乳化型加脂剂时,有利于提高加脂剂的乳化性能。

(3)反应温度的影响

氯磺化反应温度过高时,产物中二磺酰氯含量增多;而且烷基磺酰氯不耐热,在高的温度下会分解出二氧化硫并形成烷基氯化物。

如果反应温度太低,则氯磺化反应速度减慢,反应时间延长。

工业生产中氯磺化反应温度以控制在40℃左右为宜。

3.2.苄硫醚化法

由正十五醇出发经溴化[12]、苄硫醚化,然后在冰乙酸、1,2-二氯乙烷中用氯气氧化制得正十五烷基磺酰氯。

此方法可用于其它直链烷基磺酰氯的合成[13]。

3.2.1实验过程

(1)正十五烷基苄基硫醚的合成

将7.4g金属钠搅拌下慢慢加至200mL无水甲醇和40mL苄硫醇组成的溶液中,待钠反应完全后再加100g(0.33mol)正十五烷基溴、40mL无水甲醇。

加热回流5h。

冷却后加300mL水,3×100mL氯仿萃取。

浓缩有机层得产物120g。

m.p.34.5~35℃,得率~100%。

(2)正十五烷基磺酰氯的合成

将120g正十五烷基苄基硫醚溶于182mL1,2-二氯乙烷和455mL冰乙酸中,在冰水浴中边滴加11mL34%双氧水和80mL水的混合液,边通入氯气,并将温度保持在18~25℃之间。

滴完后,继续通氯气约1h。

加90mL水,分层。

水层用3×100mL氯仿提取,去溶剂。

在50℃/133.32Pa下干燥30min,加100mL石油醚。

在冰箱中结晶,得白色结晶77g。

m.p.55~56℃。

母液用硅胶快速柱层析可得产物17g,总计的产物94g。

得率90.5%。

3.2.2存在的不足

该法主要存在的不足是步骤较为繁琐,用到的试剂多而复杂,成本高,且溶剂的分离、母液的层析等步骤不易实现,导致产率降低、原料损耗等结果。

3.3.通过烷基硫醇合成法

脂肪磺酰氯大部分是由相应的硫醇及其衍生物用氯磺化试剂(比如氯气)作用得来。

因此,硫醇及其衍生物的引入是合成脂肪族磺酰氯的重要手段。

硫类的衍生物有多种,包括硫脲、异硫氰酸酯、硫代乙酸酯、磺原酸酯等等。

硫脲极易发生烃化反应生成S-烃基异硫脲盐,收率一般在40%~90%,烷基硫脲是所有脂肪类硫醇衍生物中最重要的一类。

它可以从前体卤代烷烃经硫脲处理得来。

以正十五烷醇为原料[14],首先在亚硫酰氯溶液中回流反应生成正十五烷基氯,再在乙醇存在条件下与硫脲反应生成S-正十五烷基异硫脲盐。

3.3.1具体实施

(1)1-氯代正十五烷的合成

在盛有SOCl258mL(800mmol)的三颈瓶中,搅拌下分批缓慢加入正十五烷醇48.5g(200mmol),回流5~6h,蒸去多余的SOCl2后整出全部无色或淡黄色液体n-C15H31Cl48.0g,产率92.1%。

b.p.170~174℃/1.3×10-2Pa。

(2)正十五烷基异硫脲盐的制备

将硫脲(200mmol)和氯代正十五烷(200mmol)溶解于100mL95%乙醇中,加入四甲基氯化铵(PTC)0.25g,在三颈瓶中回流反应40h后,冷却收集粗品,用乙醇重结晶,得白色鳞状晶体正十五烷基异硫脲盐酸盐。

(3)用NaClO在酸性溶液中处理制得正十五烷磺酰氯

上述得到的S-正十五烷基异硫脲盐不经过进一步提纯,将该白色固体缓慢加入到H2SO4

(2mL,12mmol)溶液中,加入乙醚30mL,然后在冰水浴条件下缓慢加入新出厂的5%NaClO溶液37.5mL,控制反应体系内温度在10~20℃之间。

加料完成后,继续反应15min。

反应结束后分液,所得有机相用无水Na2SO4干燥,蒸除溶剂得到产物,得到正十五烷基磺酰氯[15]。

(4)在酸性溶液中通入氯气制得正十五烷磺酰氯

上述得到的S-正十五烷基异硫脲盐30g在2500mL热水中溶解后冷却至40℃以下,通入氯气20min,收集白色沉淀物,干燥,用石油醚重结晶,得到白色粉末状固体正十五烷基磺酰氯。

3.3.2反应机理

(1)正十五烷醇与亚硫酰氯的亲核取代反应

由伯醇制备一级氯代烷是一个SN2反应,要求具有一个好的离去基团和一个好的亲核试剂。

但是氯离子并不是一个好的亲核试剂,醇羟基的离去性也很差,对于伯醇的直接氯代反应将显得比较困难。

通常的方法都是将醇羟基转换成易离去的基团,但是一般的基团转换的方法受长碳链的影响反应将变得非常缓慢。

虽然经由磷酸酯或亚磷酸酯都是制备氯代经常使用的方法,但是反应中产生的磷酸盐或亚磷酸盐将使高沸点氯代烃的分离变得困难。

我们知道,磺酸酯或亚磺酸酯都是亲核反应中非常有用的底物。

由于长碳链的烷基会给醇的酯化带来较大的空间障碍,如选用体积较小的亚硫酰氯作为酯化试剂,亚硫酰氯和醇首先生成氯代亚磺酸酯,随后自身提供一个氯离子从正面进攻,发生分子内亲核取代反应,从而生成产物RCl,SO2和HCl。

由于SO2和HCl都是气体,所以RCl易分离,同时亚硫酰氯又可作为正十五烷基醇的溶剂。

基于以上考虑,我们用过量的亚硫酰氯与正十五烷基醇一起回流的方法制得了产率和质量都令人满意的正十五烷基氯,证明了经氯代亚磺酸酯中间体是一种制备高级氯代烃较好的方法。

(2)正十五烷基异硫脲盐的合成

正十五烷基氯和硫脲的反应是一个亲核取代反应,硫脲中硫原子带有一对很容易极化的孤对电子,具有较强亲核性。

但由于长碳链烷基的影响,空阻较大亲核取代反应将不会很快,另外考察反应过渡态的电荷特性,由中性的正十五烷基氯和硫脲反应形成了带有部分正负电荷分离的过渡态,溶剂极性增大将降低反应活化能,有利于反应进行。

理论上我们可使用极性溶剂来提高反应速度,表1显示用乙醇作溶剂,随着强极性物质水的加入,反应产率有所提高,在90%~95%乙醇水溶液作溶剂时达到极值,随后水的加入使得正十五烷基氯在乙醇

中的溶解度降低而导致产率下降。

实验结果表明此反应溶解性能的影响比溶剂极性影响来得大,因此可考虑加入相转移催化剂(PTC)来提高反应速度并增加产率(如表2结果所示)。

在相转移催化剂(PTC)的作用下,反应速度明显地提高,反应时间大大缩短。

相转移催化剂作用的实质是增强了溶剂的极性,使这种电荷类型的SN2反应速度增加。

结果所得正十五烷基异硫脲盐酸盐产率高而且容易纯化,从而可保证下一步制备正十五烷基磺酰氯时具有较高的纯度。

表1乙醇水溶液浓度对反应产率的影响

乙醇(%)

99.5

95.0

90.0

80.0

60.0

产率(%)

77.1

87.5

87.0

55.3

30.0

*反应时间72h

表2相转移催化剂对反应产率的影响

乙醇(%)

99.5

95.0

90.0

PTC

无

有

无

有

无

有

产率(%)

63.8

91.0

73.6

93.6

71.5

92.3

*反应时间40h

(3)在氧化氯化试剂的作用下得到正十五烷基磺酰氯

一旦获得较高纯度的正十五烷基异硫脲盐酸盐,将其水溶液加入氧化氯化试剂(如NaClO或Cl2)反应后很容易得到正十五烷基磺酰氯。

3.3.5存在的不足和优势

实验中我们发现控制通氯气、温度对反应产率影响较大。

因为正十五烷基异硫脲盐酸盐在水中的溶解度不大,通常100g热水(80℃)只能溶解1.2g。

当水温降低到35~40℃时其水溶液变成半透明状的微乳液,温度进一步降低时有沉淀物出现。

同时,通氯气的温度过高会导致所生成的磺酰氯分解,所以控制通氯气的反应温度在40℃左右最有利于产率提高。

因此,若选择氯气作为氧化氯化试剂,则存在由于具有毒性大、安全性差和在实验室使用不方便计量和操作等缺点。

而较好的选择是次氯酸及其盐作为氧化氯化试剂,这样更绿色环保。

此外,此法与上述其他方法比较相对更经济和环保,因为S-正十五烷基异硫脲盐无毒无味、不会对环境产生污染,不会对人体造成伤害,且该法原料简单易得,操作简便,提纯方便,无有机副产物,适合于工业化生产。

四、结论

本文总结了各种合成正十五烷基磺酰氯的方法,分别从反应机理、原料获取、实验操作、废料废气的产生、经济环保等角度进行分析,最终得出结论,通过烷基硫醇法合成烷基硫脲盐,并用NaClO作为氧化氯化试剂在酸性条件下处理制备正十五烷基磺酰氯的方法为最佳选择。

参考文献

1.张亮亮,郭长彬,郑晓霖等.磺酰氯合成方法研究进展[J].合成化学,2009,17

(2):

133-139.

2.兰云军,杨锦宗,李临生.烷基磺酰氯及其衍生物在皮革加脂中的应用及发展趋势[J].精细化工,1995,12

(2):

6-9.

3.闫绍峰,贾太轩.重要的精细化工原料——烷基磺酰氯[J].化工之友,1996,

(2):

12.

4.栾寿亭,王连胜.烷基磺酰氯的开发应用[J].皮革化工,1997,

(1):

39-40.

5.Ger.765,195(July26,1951).

6.U.S.2,974,094(Mar.7,1961).

7.AsingerF.J.Prakt.Chem,1955,4

(2):

203

8.郭文云.氯磺化工艺研究[J].辽宁化工,1994(3):

49-50.

9.邢睿芝.直链烷烃氯磺化反应的光催化动力学研究[J].化学反应工程与工艺,1990

(1):

25-33.

10.周龙华,陈家丽,张新申等.烷基磺酰氯化合成新技术研究[J].中国皮革,2002,31(17):

29-33.

11.张再喜.烷基磺酰氯的生产和应用[J].中国氯碱,2002,

(1):

24-25.

12.KammO,MarvelCS.OrganicSyntheses.Coll.Vol.1,NewYork:

J.Wiley&Sons,Inc.,1956:

28.

13.丁渝,沈苗.正十六烷基磺酰氯的合成[J].化学试剂,1992,14(6):

323-324.

14.朱云,沈卫平,金红梅.正十六烷基磺酰氯的合成[J].合成化学,2001,9

(1):

70-72.

15.许家喜,杨占会.一种简便制备磺酰氯的方法:

中国,CN103360286A.2013-10-23.