川化实习报告.docx

《川化实习报告.docx》由会员分享,可在线阅读,更多相关《川化实习报告.docx(25页珍藏版)》请在冰豆网上搜索。

川化实习报告

生产 实 习 报 告

学 院

学生姓名

专 业

学 号

年 级

指导教师

年月日

1前言

1.1生产实习目的与要求

实习是学校贯彻教育方针,培养高等建设人才的重要实践教学环节,理论联系实践的有效教育方式。

实习的目的是让学生了解化学工业生产的过程和状况,了解产品的工艺流程及主要设备、机械的结构原理。

通过将学习的基础课程与生产实践相结合,对本专业形成更深刻的认识。

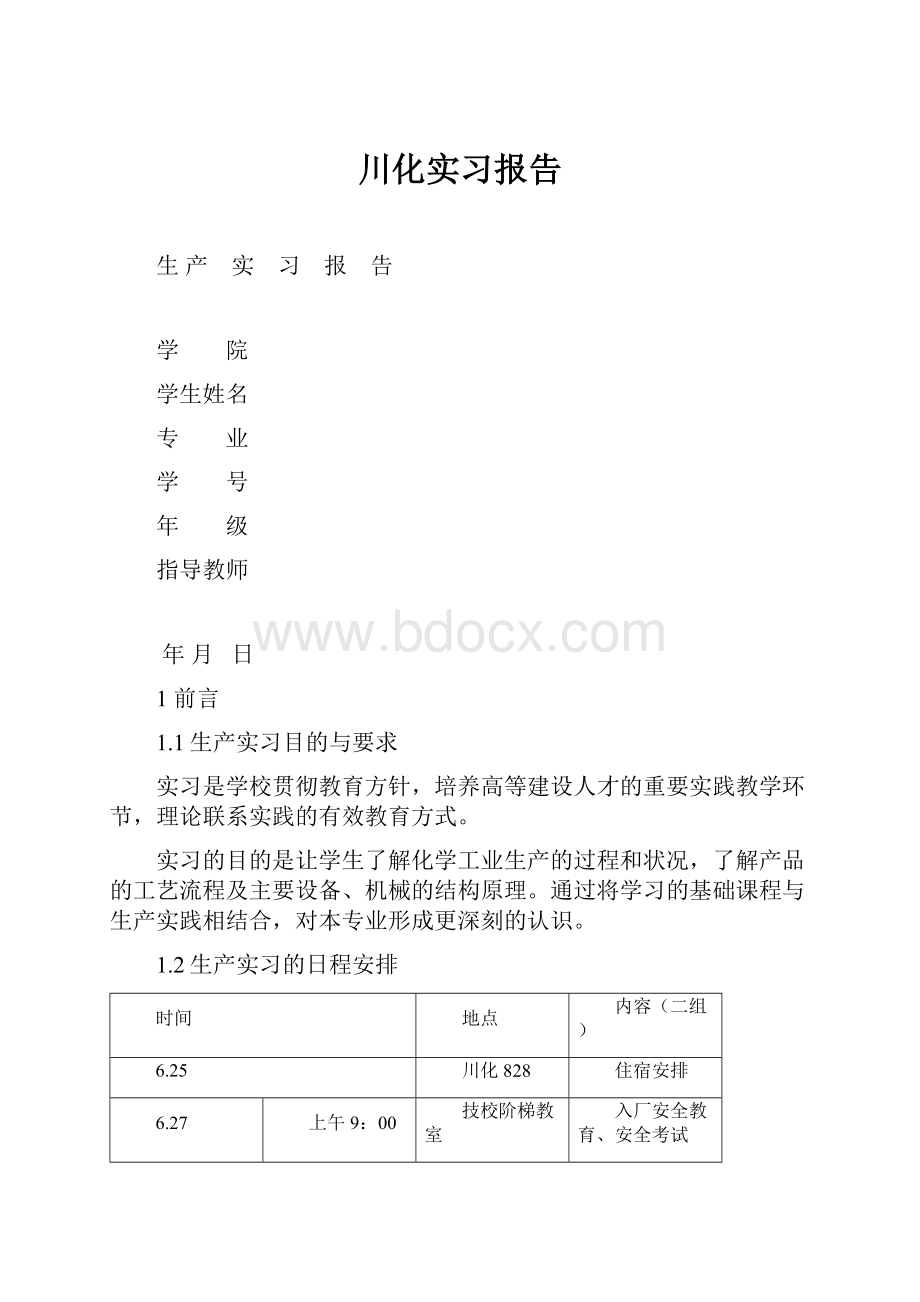

1.2生产实习的日程安排

时间

地点

内容(二组)

6.25

川化828

住宿安排

6.27

上午9:

00

技校阶梯教室

入厂安全教育、安全考试

下午3:

00

合成氨工艺

6.28

上午9:

00

尿素生产工艺

下午3:

00

化肥厂

一化尿素装置现场学习

6.29

上午9:

00

下午3:

00

二化合成氨装置现场学习

6.30

上午9:

00

下午3:

00

二化尿素装置现场学习

7.1

上午9:

00

下午3:

00

一化合成氨装置现场学习

7.4

上午9:

00

下午3:

00

技校阶梯教室

制酸工艺

7.5

上午9:

00

三聚氰胺生产工艺

下午3:

00

装置现场

硫酸生产装置现场学习

7.6

上午9:

00

下午3:

00

三胺装置现场学习

7.7

上午9:

00

水处理装置现场学习

下午3:

00

硝酸生产装置现场学习

7.8

上午9:

00

下午3:

00

技校阶梯教室

实习测评、总结、交流

1.3川化集团介绍

川化集团有限责任公司(原四川化工厂)始建于1956年,经过四十多年的发展,已成为一个以生产化肥和化工原料为主的综合性特大型化工企业,是全国18个大型化工基地之一。

公司地处四川省成都市青白江区,距成都市区约30公里,距成都双流国际机场约60公里,均高速公路直达。

厂区专用铁道与宝成铁路青白江站接轨,厂区公路与成绵高速公路、川陕公路接道。

公司拥有川化股份有限公司、川化永达建设工程有限责任公司、川化润嘉置业有限责任公司、成都望江化工厂、深圳荣生化工有限公司等5家全资、控股子公司和中外合资企业川化味之素有限公司、川化青上有限公司。

公司现有在册职工7350人(其中各类专业技术人员1020余人),资产总额25亿元,占地220公顷,生产57种100多个型号的产品,是我国目前最大的合成氨、氮肥生产企业之一及最大的三聚氰胺和赖氨酸生产企业。

公司以其规模优势、技术优势、管理优势、人才优势和地域优势,在全国化工行业中处于领先水平。

“川化”(scw)这一企业品牌和“天府牌”商标,在国内外享有较好知名度和声誉,产品畅销全国各省、市、自治区,部分产品还远销国外。

公司先后荣获“全国产品质量优秀企业”、“全国环保先进企业”、“全国五一劳动奖状”、“中国企业管理杰出贡献奖”、“全国精神文明建设工作先进单位”、“全国先进基层党组织”等称号。

1.4生产实习安全教育

为了让我们在参观实习的时候能保证安全,川化的老师给我们上了安全培训课。

主要内容有:

(1)认识各种标示,风向标等,学会利用风向标进行安全撤离。

(2)在现场参观时,不能随意走动,尽量跟紧老师。

(3)化工生产设备属于高危设备,不能随意触碰,更不能扳动各种阀门。

(4)着装要整齐,不能穿短袖,必须戴安全帽,女生要盘起头发。

(5)三不害:

不伤害自己,不伤害他人,不被他人伤害。

2生产实习内容

2.1氨的合成

2.1.1合成氨工艺介绍

1960年以前,合成氨装置最大产量只有200-300吨/年。

1963年世界上出现了第一个采用离心式压缩机的工厂,日产600吨/日合成氨厂(20万吨/年)。

1966年1000吨/日(30万吨/年)。

现在合成氨装置产能一般在40万吨/年。

1974年,经周恩来总理批准,四川化工厂从日本引进了一套年产30万吨合成氨和48万吨尿素的化肥装置工程这是当时全国引进的13套同类装置中的一套。

1976年进口设备建成投产,川化产能产值成倍增长,效益大增。

此装置由日本东洋公司成套引进,装置流程采用凯洛格合成氨工艺流程。

2.1.2氨合成的工艺流程

(1)合成氨简介

氨合成的化学反应式:

氨由氢和氮两种元素组成。

氮来源于空气(空气中的氮气含量约为78%),本装置氢是由天然气与水蒸汽反应而制得工艺流程为凯洛格流程。

(2)凯洛格工艺流程框图

图1凯洛格工艺流程框图

(3)生产工艺主要经过四道工序

①原料天然气的压缩与脱硫

硫是天然气带来的主要危害,合成氨生产过程所用的催化剂对硫极为敏感,在转化工序中,平均每一个镍原子中,只要有不到一个硫原子就足以产生严重的硫中毒。

虽然转化催化剂的硫中毒,可以用提高温度将硫驱除,但是硫浓度增加五倍,温度要提高380℃才能抵消其影响。

这样就要求炉管在较高的温度下操作,

不仅使炉管的寿命缩短,并使每吨氨的燃料消耗大大增加,在变换工序中,低温变换催化剂的硫中毒是不可逆的,因此必须先除去原料气中的硫化物。

本装置使用的天然气,含硫量设计值不大于35ppm,其中主要是硫化氢和硫醇(硫醇占有机硫的90%),这套装置根据使用的天然气中硫含量不高,而要求的净化程度很高这两个特点,选用了钴钼加氢转化串联氧化锌脱硫。

②粗合成气的制备(转化与变换)

生产上转化工序一般分为两段(即一段转化和二段转化进行)。

在一段炉内,天然气和水蒸汽在转化管内温度为800℃左右的镍催化剂上反应。

由于二段转化气中含有13.07%的一氧化碳,变换工序的作用是使一氧化碳在催化剂的作用下和水蒸汽反应生成二氧化碳和氢。

这样既增加了原料氢气量,同时又除去了氨合成催化剂的毒物。

③合成气的净化(脱碳与甲烷化)

经过变换后的工艺气体中,二氧化碳必须清除到0.1%以下,如果有较多的二氧化碳存在,不仅会使氨合成塔催化剂中毒,而且进入甲烷化后,给清除少量的一氧化碳过程带来困难,因为二氧化碳越多,则消耗的氢气越多,同时放出大量的热量,产生很大的温升,可能使甲烷化触媒由于超温所损坏。

另一方面,二氧化碳是制造尿素的原料,在脱除二氧化碳过程中,要考虑它的回收以满足尿素生产需要,也避免了对大气排放的污染。

川化的脱碳系统采用化学吸收的方式进行,用碱性溶液作为吸收剂也就是本菲尔溶液。

二氧化碳含量为18.04%的低变气,在吸收塔内经三层填料与碳酸钾溶液接触,溶液吸收工艺气中的CO2后,吸收塔出口工艺气CO2含量<0.1%。

甲烷化工序的任务就是除去CO和CO2,使供给的原料气中碳氧化合物的浓度CO+CO2<10ppm。

④氢氮气的压缩和氨的合成,冷冻分离

以天然气为原料的大型氨厂使用四台大压缩机,即原料气压缩机将原料天然气送入一段转化炉,空气压缩机将工艺空气送入二段转化炉,合成气压缩机将合格的氢氨气送入合成回路,以及提供冷冻量的氨气压缩机。

合成塔采用二级三床层、A110-2氨合成催化剂。

氢氮气在1A床层进行绝热反应,温度升高,氨含量增加。

1A床层反应气经简介冷却降温入2A、2B催化剂床层反应,这样使反应温度接近最适宜温度,提高了氨净值,而热点基本上在1A床层。

对A110-2催化剂,使用最适宜温度是480-510℃。

(4)一化合成氨装置工艺流程简图

图2一化合成氨装置工艺流程简图

2.2尿素的生产

2.2.1尿素产品介绍及产业状况

尿素是由碳、氮、氧和氢组成的有机化合物,又称脲。

其化学公式为CON2H4、(NH2)2CO或CN2H4O,分子质量60。

无色或白色针状或棒状结晶体,工业或农业品为白色略带微红色固体颗粒,无臭无味。

含氮量约为46.67%。

密度1.335g/cm3。

熔点132.7℃。

溶于水、醇,难溶于乙醚、氯仿。

呈弱碱性。

尿素是第一种以人工合成无机物质而得到的有机化合物。

川化集团股份有限公司化肥厂现有2套尿素生产装置,其中一套尿素装采用传统水溶液全循环法工艺,主要包括合成、两段分解、三段吸收、两段蒸发和自然通风造粒的工序。

二尿装置采用日本东阳公司(TEC)水溶液循环改良C法,2003年了进行增产、技能技术改造。

2.2.2尿素的生产工艺

(1)尿素生产过程的四个阶段

①原料氨和二氧化碳的压缩

原料液氨由合成氨车间供给,浓度在99.85%以上,压力为1.77MPa。

进入尿素车间后,经过氨预热器后进入高压氨泵,为了避免液氨气化需控制液氨的温度比经过氨泵提压后的沸点低10℃。

原料气CO2浓度为98.5%,惰性气体含量<1.5%,压力为0.115MPa。

CO2经过二氧化碳压缩机压缩后送入合成塔和气提塔底部。

②合成与气提

原料液氨经过升压和预热后进尿素合成塔,原料CO2经脱氢反应器脱除H2后,再经过压缩,大部分的CO2送汽提塔作汽提介质,其余部分则送尿素塔合成尿素。

在达到高的转化率后,尿素进入汽提塔,之后进入甲铵冷凝器。

经过汽提后的尿素溶液送至提纯工序。

甲铵冷凝器出来的气体则进一步进入高压吸收塔冷却器进一步回收NH3和CO2,甲铵冷凝器底部出来的甲铵溶液通过高压甲铵喷射器进入尿素合成塔。

③中低压分解和回收工序

从合成工序来的尿素溶液进入一段分解塔,通过尿素自身热量使液相中的一部分NH3和CO2被解吸出来,进而通过中压蒸汽的热量使甲铵分解成气相的NH3和CO2,再进入一段吸收塔冷却器。

从一段分解塔出来的尿素溶液经二段溶液分解塔进一步使尿素溶液中的NH3和CO2降至0.7%和0.5%。

从二段分解塔出来的尿素溶液经冷凝、闪蒸后送至蒸缩工序。

④尿液的蒸发和造粒

从提纯工序来的尿素溶液经预压缩,再进入蒸发工序,经二段工序蒸发后,送造粒塔生产颗粒尿素产品。

蒸发出来的水蒸汽,进入最终浓缩器表冷器,冷凝后送至工艺冷凝液处理工序。

从蒸发器出来的汽液混合物在分离器中分离,气相经冷凝后送至工艺冷凝液处理工序。

(2)尿素生产工艺流程图

图3尿素生产工艺流程图

2.3硝酸的生产

2.3.1硝酸产品介绍及产业状况

硝酸是一种具有强氧化性、腐蚀性的强酸。

化学式:

HNO3。

熔点:

-42℃,沸点:

78℃易溶于水,常温下纯硝酸溶液无色透明。

有强酸性,能与乙醇、松节油、碳和其他有机物猛烈反应。

能与水混溶,能与水形成共沸混合物。

相对密度(d204)1.41,熔点-42℃(无水),沸点120.5℃(68%)。

目前工业硝酸的生产都是以氨为原料,采用的是催化氧化法。

其原料氨气来自合成氨工艺。

氨的接触催化氧化法的总化学反应式为:

此反应由三步组成,其化学反应式如下:

其中第一步反应在氧化炉中完成,第二、三步反应均在吸收塔中完成。

2.3.2硝酸生产工艺

(1)二硝车间工艺流程

二硝车间稀硝工段设计能力为年产浓度为48%-53%的稀硝酸8万吨,其为1978年从德国进口装置,采用的是加压法生产工艺。

双加压法具有全中压法和全高压法的优点,总氨耗最低可达到283kg/吨酸,铂耗也较低,其他动力消耗也较低,尾气排放浓度可达到200ppm以下,成品酸浓度可达到60%。

该生产工艺,环保大大优于我国现行标准,又节约能耗,是目前国内外生产成本最低的方法。

大气空气经过泡沫过滤器和呢袋过滤器,然后进入空气压缩机。

化肥厂来的液氨经过液氨蒸发器过滤、放热,在氨-空气混合器中O2和NH3混合。

混合后的工艺气体经素瓷过滤器过滤后进入氧化炉-废热锅炉。

氨与空气在氨-空气混合器

中混合经混合气过滤器最后净化后,送至氧化炉-废热锅炉的铂网上,在一定的温度下,氨被氧化成一氧化氮气体,然后在废热锅炉内回收热量付产蒸汽供汽轮机使用。

一部分空气经二次空气换热器到漂白塔吹除成品酸中溶解的氧化氮气体后入第一吸收塔的氧化段,这部分空气称为二次空气。

出废热锅炉的氧化氮气体先进入第一尾气预热器管内,然后进入第二尾气预热器管内,经过快速冷却器。

出快速冷却器的氧化氮气体进入分离器除去气体夹带的酸雾后,进入第一吸收塔的氧化段。

由氧化段来的氧化氮气体进入第一塔吸收吸收段,然后再进入第二吸收塔。

出第二吸收塔的尾气进入第二尾气预热器管间,然后进入第一尾气预热器管间,再经过尾气混合器。

(2)二硝车间工艺流程简图

图4二硝车间工艺流程简图

2.4硫酸的生产

2.4.1硫酸产品介绍及产业状况

硫酸(化学式:

H₂SO₄),硫的最重要的含氧酸。

无水硫酸为无色油状液体,10.36℃时结晶,通常使用的是它的各种不同浓度的水溶液。

硫酸是一种最活泼的二元无机强酸,能和许多金属发生反应。

高浓度的硫酸有强烈吸水性,可用作脱水剂,碳化木材、纸张、棉麻织物及生物皮肉等含碳水化合物的物质。

与水混合时,亦会放出大量热能。

其具有强烈的腐蚀性和氧化性,故需谨慎使用。

是一种重要的工业原料,可用于制造肥料、药物、炸药、颜料、洗涤剂、蓄电池等,也广泛应用于净化石油、金属冶炼以及染料等工业中。

常用作化学试剂,在有机合成中可用作脱水剂和磺化剂。

硫酸厂是以硫磺为原料,以五氧化二钒为主体的催化剂催化,通过接触法生产98%的浓硫酸及副产品。

硫酸厂在价格上涨,而硫酸价格持平的情况下,基本处于亏损状态,但是由于硫磺制酸工艺过程会产生大量的能量,除供给自身外,还要供给硝酸车间、合成氨工艺、尿素生产工艺,所以仍在持续生产。

2.4.2硫酸生产工艺

(1)硫酸生产的主要工艺流程

①硫磺熔融及过滤

原料固体硫磺先通过熔硫系统,利用蒸汽熔化成液态,经过利用硅藻土附在叶片上做成的液硫过滤器除去其中的杂质。

通过过滤的液硫在泵的压力下进入贮硫罐,流过精硫槽,精硫槽出口处的泵出口呈枪型,对液硫进行物理雾化,使之进入焚硫炉可以更加完全的燃烧。

产生的SO2气体约在400℃进入转化器。

②焚硫转化

SO2气体在转化器内转化生成SO3,共经历四段转化。

气体从底部进入转换器首先进入的是一层,在这一层气体温度升至600℃,通过过热器吸收热量,使温度降至440℃。

然后气体进入二层,反应后的气体温度上升至500多℃,通过热热换热器将温度降又至440℃。

再进入三层,温度上升至400多℃(高于440℃)。

反应后的气体经过冷热换热器将温度降至200多℃。

经过三层转化,反应已经基本平衡,很难再提高转化率,此时需要吸收已经生成的SO3使反应继续进行。

通过三层转化的混合气体经过省煤器降温。

经过降温的气体从底部进入第一吸收塔,剩余气体从第一吸收塔顶部流出,依次通过转化器三层的冷热换热器、二层的热热换热器,使温度再次达到起燃温度,进入转化器四层。

③三氧化硫吸收

经过转化器四层V2O5的催化氧化,气体中SO3的量再次增大,这些气体进入第二吸收塔被98.3%的硫酸吸收,之后剩余的气体则进入尾气系统。

98.3%的浓硫酸在经过吸收塔吸收之后,浓度增大,若浓度过高,会破坏铁等金属表面的钝化膜,所以必须降低硫酸的浓度。

经过吸收塔的浓硫酸首先通过干燥塔,利用浓硫酸吸水的特性除去空气中的水分,这些经过干燥的空气再通过压缩风机进入焚硫炉。

通过干燥塔的硫酸进入混酸器,经过处理使硫酸浓度维持在98.3%,多余的酸作为产品输出,其余的酸则进入酸循环槽,经由泵以及冷却装置,再次进入吸收塔吸收SO3。

(2)硫酸生产的工艺流程图

图5硫酸生产的工艺流程图

2.5三聚氰胺的生产

2.5.1三聚氰胺产品介绍及产业状况

三聚氰胺(化学式:

C3N3(NH2)3),俗称密胺、蛋白精,IUPAC命名为“1,3,5-三嗪-2,4,6-三胺”,是一种三嗪类含氮杂环有机化合物,被用作化工原料。

它是白色单斜晶体,几乎无味,微溶于水(3.1g/L常温),可溶于甲醇、甲醛、乙酸、热乙二醇、甘油、吡啶等,不溶于丙酮、醚类、对身体有害,不可用于食品加工或食品添加物。

川化从1981年开始建设国内第一套引进的大型三聚氰胺装置以来,已经建成了三套三聚氰胺装置。

这次实习老师讲的三聚氰胺的生产装置采用的是高压法工艺。

2.5.2三聚氰胺的生产工艺

(1)三聚氰胺生产的主要工艺流程

从化肥厂来的原料尿素在储罐中熔融后,经过泵加压,然后经过骤冷送入反应器。

向反应器中通入氨,反应器利用来自熔盐炉的熔盐加热。

生成的三聚氰胺在淬冷塔中用液氨冷却,再利用气提塔分离出氨气,然后送入结晶器。

分离出的的氨气则通过氨吸收塔吸收。

三聚氰胺在离心机中与浆液分离,母液作为氨吸收塔吸收剂,吸收后在氨蒸馏塔与气提塔中分离的氨一起精馏,在大气压下返回,作为液氨循环使用。

分离后的三聚氰胺经干燥,在粉碎机中制成粉末,即可得到精制三聚氰胺成品。

(2)三聚氰胺生产的工艺流程图

图6三聚氰胺生产的工艺流程图

2.6水处理工段介绍

在水厂,老师先向我们介绍了平流沉淀池。

平流式沉淀池由进、出水口、水流部分和污泥斗三个部分组成。

池体平面为矩形,进出口分别设在池子的两端。

水流部分是池的主体,池宽和池深要保证水流沿池的过水断面布水均匀,依设计流速缓慢而稳定地流过。

原水与絮凝剂反应,形成絮凝团,然后絮凝团藉自重而不断沉降。

进污泥斗用来积聚沉淀下来的污泥,多设在池前部的池底以下,斗底有排泥管,定期排泥。

之后老师又带我们看了一种像漏斗一样的加速沉淀池。

与平流沉淀池的自然沉降不同,加速沉淀池加入絮凝剂后,再通过机械搅拌分离杂质。

最后,我们来到了斜管沉淀池。

斜管沉淀池是指在沉淀区内设有斜管的沉淀池。

斜管分离池的管道倾角为60°,水从下面进入,清水往上走,杂质就落在下面。

比一般沉淀池的处理能力高出几倍。

3技术改革建议

3.1对氨合成的技术改革建议

合成氨是重要的基础化工产品之一,合成氨的生产对国民生活至关重要,而在环境问题和资源问题日益严重的今天,合成氨的改革就显得尤为关键。

合成氨工艺最基本的催化剂是铁系催化剂,使用时需要先把Fe3O4还原成α-Fe才有活性。

但是使用时受工艺条件和生产装置的限制,催化剂的还原质量往往受到影响,无法达到预期的催化效果。

所以催化剂的改革是对氨合成的技术改革的重中之重。

3.2对尿素生产过程的技术改革建议

尿素生产过程中的造粒工序是利用造粒塔完成的,虽然操作简便,但产品粒径受到了塔高的限制。

此外,产品在空中的停留时间有限,到达塔底的产品有可能没有完全冷透,在堆放过程中就容易发生结块。

因此,对尿素生产工艺的改革,可以从改进造粒方式入手。

3.3对硝酸生产过程的技术改革建议

在氨催化氧化法制硝酸的工艺中,铂网的损耗是仅次于原料氨的第二大原材料费用,对硝酸的生产成本有着重要的影响。

当NO和H2O离开铂网进入气相中时,流失的铂也会随着气流方向运动,最终进入成品罐。

因此,可以在过程中进行捕获,以达到回收的目的。

可以在铂网下方安装钯网,对铂灰进行吸附,更换铂网时将钯网一起拆下,然后再对钯网进行处理回收铂。

另外,浓硝酸装车时,会排出大量氧化氮气体,形成酸雾,笼罩整个罐区,经过一系列变化后还可能形成酸雨。

浓硝酸储罐内也会挥发出大量氮氧化物,对工作人员的眼睛及上呼吸道造成刺激。

因此,必须改进设备,对这些氮氧化物进行回收处理。

3.4对硫酸生产过程的技术改革建议

在硫酸生产的工艺流程中,是利用浓硫酸来吸收SO3的,由于该反应是放热反应,硫酸升温后对设备的腐蚀性会大幅度增强,因此必须利用循环冷却水进行降温,使硫酸温度降低。

经过此过程的余热若没有得到充分利用,就会造成极大的浪费,不符合节能环保的理念。

如果能改进SO3的吸收工艺,提高热能的回收利用率,就可以大大减少循环冷却水的用量,节约大量生产成本。

3.5对三聚氰胺生产过程的技术改革建议

高压法三聚氰胺生产技术虽然在规模、产能、资源的综合利用、减少污染排放、实现产业链的延伸等方面有着其他生产工艺无法比拟的优势,但对其的技术改进也不能忽视。

在三聚氰胺生产过程中,有部分生产装置采用的是板框式过滤器,它会产生固体废渣。

可以对过滤方式进行改进,以避免产生废渣。

4川化集团典型事故案列分析

4.1一合液氨泄露事故

(1)事件经过

川化股份公司第二化肥厂的氨球液氨输送管发生泄漏,管道上空白烟滚滚。

接到警报后的公司保卫部消防队、环安处防护站的应急救援队员全副武装赶赴现场,立即对现场组织侦毒和搜救。

之后川化集团公司领导也赶到现场,与有关部门紧急启动了事故应急救援方案。

抢险队员和专业救护队员,切断了管道进口阀。

公司消防科4支水枪对现场进行稀释,并派出3人进入泄漏事故现场寻找失踪人员。

同时,在现场设立了临时急救点。

救护人员在现场将中毒的当班职工带离毒区,在急救点处理后送医院抢救。

成都市消防支队、青白江区消防中队数辆消防车赶到。

身着防化服的消防官兵迅速铺开数条高压水管,立即将“烟雾”压住。

最后,泄漏点找到,抢修人员迅速进入现场,数分钟后确认液氨事故处理完毕。

(2)原因分析

氨球液氨输送管发生泄漏。

相关工作人员和对于管道部分的安装、检验等环节没有得到应有的管理与重视。

(3)应急措施

①岗位操作人员必须立即向上级报告泄露的部位,同时采取措施控制事故的扩大。

②迅速关闭该贮槽同其它贮槽的连接阀门。

③通知消防人员及医护人员赶赴现场。

④疏散场所内所有未防护人员,并向上风处转移。

4.2沱江污染事故

(1)事件经过

2004年2月至3月,位于长江上游一级支流沱江附近的四川化工股份有限公司第二化肥厂,违规技改并试生产,设备出现故障,氨氮含量超标数十倍的废水倾泻而下,导致沱江流域严重污染,造成简阳市、资阳市、内江市、资中县等地近百万群众饮用水暂停供应,沱江鱼类大量死亡的严重后果。

据初步核定,沱江污染直接经济损失约3亿元人民币。

从2月6日至3月2日,川化二分厂共把2000吨纯氨氮排进了沱江,使沱江水含氨氮浓度达到规定标准的数十倍。

(2)原因分析

川化漠视环境保护法律法规,受经济利益驱动,在技改项目不按规定向环保部门提出验收申请和环保设施不能正常运转的情况下,擅自强行违规进行试生产,直接造成了这起事故;地方政府环保部门责任心不强,执法不严,监管不力,发现问题不及时,延误了事故处置时机,是引发事故的又一原因。

(3)应急措施

①在接到报警后,应立即上报。

启动水污染事件应急预案,成立现场指挥中心。

②相关部门应立即赶到现场进行调查、处理,查找污染源。

③技术人员对污染源进行紧急处理,防止污染扩大。

4.3川化氨气排空袭新都

(1)事件经过

成都青白江区川化股份公司二化厂排放氨气,导致新都数万居民长时间处于刺鼻氨气中。

2004年11日早晨7时左右,川化二化厂的甲铵泵机械密封发生泄漏后,启动了应急预案。

采取停车、维修、沙子围堵,将泄漏液收集进入缓冲池处理等措施,有效地防止了高强度污染液外排入沱江。

下午4时,川化二化厂第二次开车过程中,出现压力过高情况后,该厂又启动了应急预案。

一小时后,该厂将浓度高达百分之十几的氨气通过放空阀排出。

(2)原因分析

在开车过程中,由于压力不断升高,超过安全预警值。

为确保不出特大事故,川化将大量氨气排空,导致氨气袭击新都。

(3)应急措施

①迅速撤离至上风处。

②合理通风,加速扩散。

③高浓度泄漏区,喷含盐酸的雾状水中和、稀释、溶解。

5实习心得

这一次在川化的实习,我收获了很多。

经过这次实习,我学到了很多知识,那是在课堂上无法学到的东西。

在我看来,理论知识固然重要,但是实践却更为重要。

老师带我们参观生产装置,为我们讲解生产的工艺流程,这些很多都是我们在学校学习了解了的,但直到听老师讲解了,我们才有一种恍然大悟的感觉。

这不仅仅是因为我们对理论知识的理解和掌握不够,还因为我们没有把理论放在生产实践中去体会。

在这短短的半个月之后,我们不但加深了对理论知识的理解,使理论和实践进一步有机结合在一起,而且还初步了解了一下企业的经营理念和运作过程,这对我们以后步入社会是很有好处的。

除了这些生产的工艺流程方面的专