拨叉的工艺过程毕业设计及专用铣床夹具设计.docx

《拨叉的工艺过程毕业设计及专用铣床夹具设计.docx》由会员分享,可在线阅读,更多相关《拨叉的工艺过程毕业设计及专用铣床夹具设计.docx(11页珍藏版)》请在冰豆网上搜索。

拨叉的工艺过程毕业设计及专用铣床夹具设计

优秀设计

拨叉的工艺过程设计及专用铣床夹具设计

——机械制造课程设计

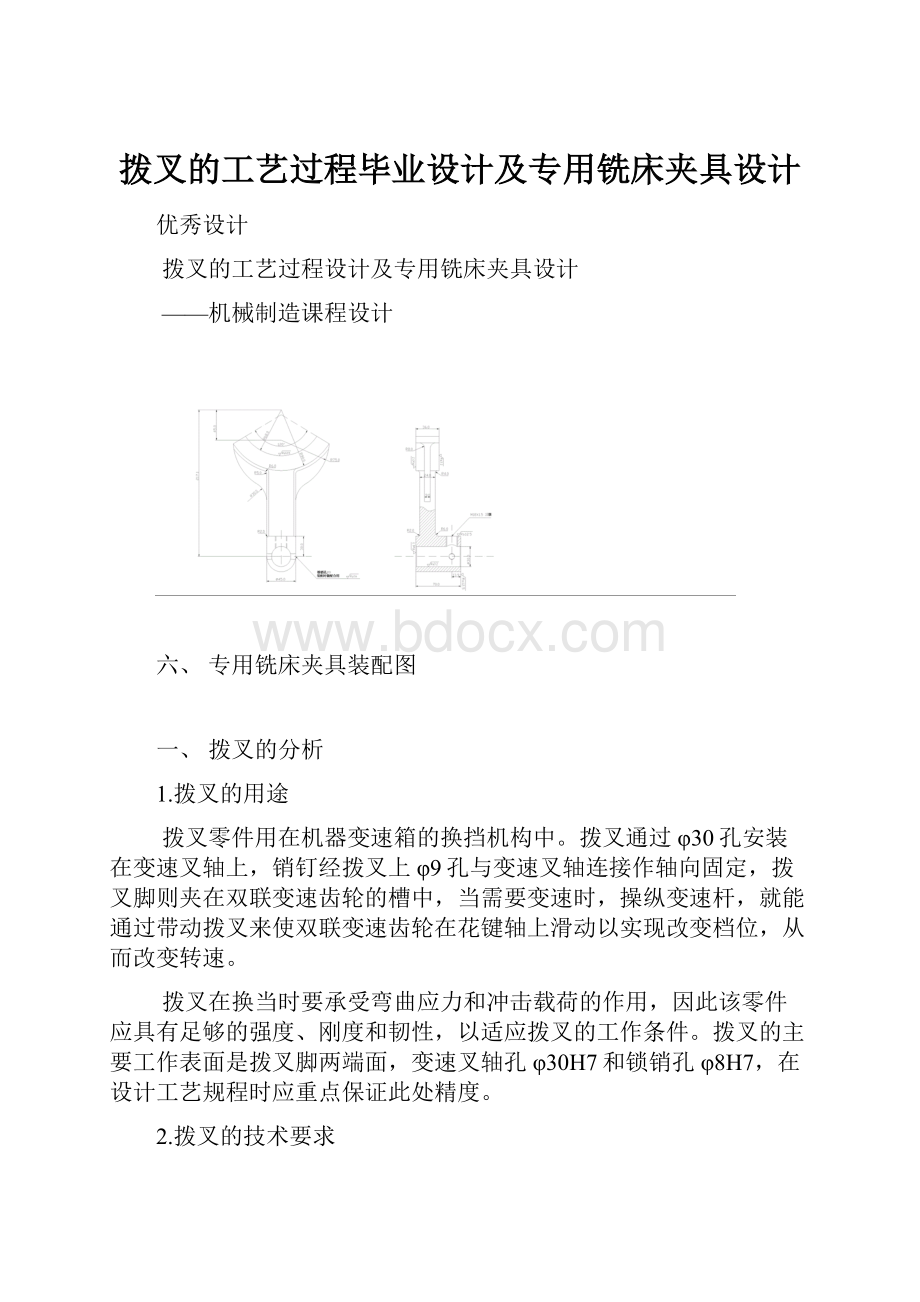

六、专用铣床夹具装配图

一、拨叉的分析

1.拨叉的用途

拨叉零件用在机器变速箱的换挡机构中。

拨叉通过φ30孔安装在变速叉轴上,销钉经拨叉上φ9孔与变速叉轴连接作轴向固定,拨叉脚则夹在双联变速齿轮的槽中,当需要变速时,操纵变速杆,就能通过带动拨叉来使双联变速齿轮在花键轴上滑动以实现改变档位,从而改变转速。

拨叉在换当时要承受弯曲应力和冲击载荷的作用,因此该零件应具有足够的强度、刚度和韧性,以适应拨叉的工作条件。

拨叉的主要工作表面是拨叉脚两端面,变速叉轴孔φ30H7和锁销孔φ8H7,在设计工艺规程时应重点保证此处精度。

2.拨叉的技术要求

加工表面

基本尺寸

偏差

精度等级

表面粗糙度Ra

形位公差

上偏差

下偏差

拨叉头左/右面

70

0

-0.19

IT11

Ra6.3/12.5

↗0.15

拨叉脚两端面

36

0

-0.15

IT9

Ra3.2

拨叉爪内侧面

R68

+0.46

0

IT13

Ra12.5

螺纹孔台阶面

30

±0.17

IT13

Ra12.5

φ30通孔

φ30

+0.033

0

IT8

Ra3.2

螺纹孔M16

M16

6H

Ra3.2

φ9锥销孔

φ9

+0.015

0

IT7

Ra1.6

3.拨叉的工艺性

分析拨叉零件图可知,拨叉头两端面和拨叉脚两端面在轴向方向上均高于相邻表面,这样既减少了加工面积也提高了换挡时拨叉脚面的接触刚度。

而且该零件除了主要工作表面(拨叉脚两端面、φ30孔、φ9锥销孔)外,其余表面加工精度的都较低,通过一次粗加工或者粗加工之后半精加工即可达到加工要求。

而主要工作表面虽然精度较高,但也可以是在正常生产条件下保证质量的加工出来。

由此可见,零件的加工工艺性良好。

4.拨叉的生产类型

Q=3000台/年,m=1件/台;结合实际生产,被频率a%和废品率b%分别取3%和5%。

代入公式计算。

N=Qm(1+a%)(1+b%)=10815

根据质量查表,属于大量生产类型。

二、确定毛坯、绘制毛坯简图

1.选择毛坯

由于拨叉在换当时要承受弯曲应力和冲击载荷的作用,因此该零件应具有足够的强度、刚度和韧性,以适应拨叉的工作条件。

所以拨叉零件材料选为45号钢锻造,因为拨叉的轮廓尺寸不大,宜选用普通模锻方法制毛坯。

毛坯的起模斜度为5°,模锻成型后切边,调质热处理,硬度≤229HBW。

2.确定毛坯的尺寸和机械加工余量

锻件质量/kg

包容体质量/kg

形状复杂系数

材质系数

公差等级

2.68

9.63

0.278

M1

普通级

毛坯尺寸/mm

机械加工总余量

公差(上偏差)

公差(下偏差)

毛坯基本尺寸

高度70

2.2(双边余量)

+1.5

-0.7

74

高度36

2.2(双边余量)

+1.5

-0.7

40

φ30孔

2.5

+1.5

-0.5

φ25

R68表面

2

+1.9

-0.6

R70

中心距218

±0.2

218

3.毛坯锻件图

三、拟定工艺路线

1.定位基准的选择

(1)精基准的选择

对于拨叉头和拨叉脚的两端面,根据基准统一原则和基准重合原则,应选左侧同高的面为精基准定位。

对于φ30孔,因为要求其孔中心与拨叉爪内侧面的圆心之间的中心距在定的尺寸公差范围内,而其他外表面均为粗基准,所以根据自为基准原则,以预锻出的孔自身为精基准。

拨叉爪内侧面以φ30孔为精基准定

(2)粗基准的选择

作为粗基准的表面应平整,没有飞边、毛刺或者其他表面缺陷,如φ30孔的外圆表面。

而且零件的粗基准应保证非加工表面相对于加工表面具有一定的位置精度原则,故选取φ30孔的外圆表面作为粗基准。

2.各表面的加工方案

加工表面

加工经济精度

表面粗糙度Ra

加工方案

拨叉头左右端面

IT11

6.3

粗铣—半精铣

拨叉脚左右端面

IT9

3.2

粗铣—精铣

拨叉叉爪内侧面

IT13

12.5

粗铣

螺纹孔台阶面

IT13

12.5

粗铣

φ30通孔

IT8

3.2

粗扩—精扩—铰

螺纹孔M16

6H

3.2

钻—攻螺纹

φ9锥销孔

IT7

1.6

钻—粗铰—精铰

3.确定工艺路线

序号

工序名称

机床设备

刀具

量具

1

粗铣拨叉头右端面

X51

镶齿套式面铣刀

游标卡尺

2

粗铣拨叉投左端面

粗铣拨叉脚左端面

X51

镶齿套式面铣刀

游标卡尺

3

粗铣拨叉脚右端面

X51

镶齿套式面铣刀

游标卡尺

4

粗扩、精扩、铰φ30孔

摇臂钻床

Z535

锥柄扩孔钻

锥柄锥面锪钻

锥柄机用铰刀

游标卡尺

内径千分尺

5

去毛刺

钳工台

手锤

6

粗铣拨叉叉爪内侧面

X51

高速钢圆柱铣刀

卡规

7

粗铣拨叉头端平面

X51

硬质合金立铣刀

8

中检

塞规、卡尺等

9

半精铣拨叉头左侧面

X51

镶齿套式面铣刀

游标卡尺

10

精铣拨叉脚左侧面

X51

镶齿套式面铣刀

游标卡尺

11

精铣拨叉脚右侧面

镶齿套式面铣刀

游标卡尺

12

钻左右φ9锥销孔

摇臂钻床

Z535

硬质合金直柄麻花钻

硬质合金直柄铰刀

专用量具

13

钻孔、倒角、攻螺纹M16

Z535

麻花钻、机用丝锥

卡尺、螺纹塞尺

14

去毛刺

钳工台

平锉

15

淬火拨叉脚

淬火机等

16

校直

钳工台

手锤

17

清洗

清洗机

18

终检

塞规、卡尺等

四、计算加工余量、切削用量和时间定额

1.确定加工余量

由于拨叉叉爪内侧面的要求加工精度和粗糙度都不高,仅一步粗铣即能达到设计要求。

所以只需一个工步即可。

而加工R68的侧面,如果用定尺寸刀具加工,即可直接保证尺寸以及形位公差要求。

所以,这一个工步的加工余量等于锻件的总机械加工余量2mm。

2.确定切削用量

因为加工方式选用立式铣床上圆柱铣刀铣削,所以背吃刀量=36mm,切削深度=2mm。

而立式铣床X51的功率P=4.5kW,根据机床功率、背吃刀量、切削深度和刀具尺寸根据经验表选择单齿进给量=0.12。

继续查表得刀具寿命T=120min,v=27m/min。

n=1000v/(πd)=63.2r/min,以此计算数值去贴近X51机床的主轴转速,取n=65r/min。

即v=27.76m/min

f=zn=78,贴近X51的水平进给量,取f=80,即=f/zn=0.123mm/z

即切削用量:

=36mm

=2mm

=0.123mm/z

n=65r/min

v=27.76m/min

3.计算时间定额

基本时间=(L+)i/f

L=2,=3~5=5,i=2,f=78

即=10.5s

辅助时间=0.15=1.575s

布置工作地时间=3%*(+)

休息和生理需要时间=3%*(+)

准备与中介时间/m=4%*((+)

则单件定额时间=+/m=13.285s

五、夹具装配图的绘制

1.确定定位元件

根据工序见图确定定位基准,选用平面销加上可调支撑的定位方式。

其中两支撑板组成一个支撑面,限制了三个自由度,短销限制两个自由度,可调支撑作用于粗基准面,限制一个自由度。

其中,定位孔与定位销的配合尺寸选φ30H7/f7。

2.确定对刀装置

加工拨叉脚内侧面只需要在一个方向上确定刀具的加工位置。

在内侧面的高度方向上不需要确定刀具位置,因为刀具会在上下两个方向上大于拨叉尺寸,而在中心距方向上靠机床的行程开关控制。

故对刀块选取平面对刀块,塞尺厚度去2mm。

3.确定夹紧机构

采用双钩形压板同时加紧拨叉脚。

4.确定定位键

铣床夹具采用两个标准定位键,使其固定在夹具体底面的同一直线位置的键槽中,用于确定铣床夹具相对于机床进给方向的正确位置。

由于选用的是立式铣床X51,可知T型槽槽宽为14mm,槽中心距为50mm。

为保证定位键的宽度与机床工作台T型槽的宽度匹配,查表确定采用基本尺寸为14的A型定位键。

5.绘制装配图

通过夹具体把夹具的各个组成部分连接起来,并根据设计的夹具选择正确的视图表达方式。

左耳结构需要选定机床和定位键相匹配,查表绘制。

6.标注尺寸、配合及技术要求

1)对刀块的位置尺寸

对刀块工作表面到工作元件定位表面的基本尺寸为:

塞尺的厚度2mm和圆柱铣刀的半径68mm。

则基本尺寸L=2+68=70mm

本道工序只通过粗铣即可达到加工要求,可知该尺寸的精度等级为IT13

查表可得公差T=0.46mm

其公差取工件相应尺寸公差的1/3,又由于中心距尺寸为自由公差

即尺寸L的公差为±(T/2)/3即±0.077

2)定位销与可调支撑的位置尺寸

定位销与可调支撑的位置基本尺寸应为零件的设计尺寸,B=23mm。

零件的该表面为未加工表面,其公差应为上偏差+1.5,下偏差-0.7。

定位元件的公差值应取零件公差的1/3,并按对称标注。

即公差为±0.37。

3)形位公差确定

查表可确定:

对刀块工作面相对于夹具体底面以及定位键侧面的垂直度为0.03

定位销中心线对于夹具体底面的垂直度是φ0.02,对定位键侧面的平行度是0.02

支撑板工作面相对于夹具体底面的平行度是0.02,对定位键侧面的垂直度是0.02

4)关键件的配合尺寸分别为:

定位销与夹具体:

φ30H7/h6

定位键与夹具体:

18H7/h6

六、专用铣床夹具装配图