焦化厂化产回收区域开工的方案.docx

《焦化厂化产回收区域开工的方案.docx》由会员分享,可在线阅读,更多相关《焦化厂化产回收区域开工的方案.docx(13页珍藏版)》请在冰豆网上搜索。

焦化厂化产回收区域开工的方案

焦化厂化产回收区域新系统开工方案

编写:

XXX

审核:

XXX

XX钢铁股份有限公司焦化厂

XXX年XX月XX日

焦化厂化产回收区域新系统开工方案

一、开工组织机构

1.开工领导小组

组长:

副组长:

成员单位:

2.开工小组

组长:

成员:

二、开工条件

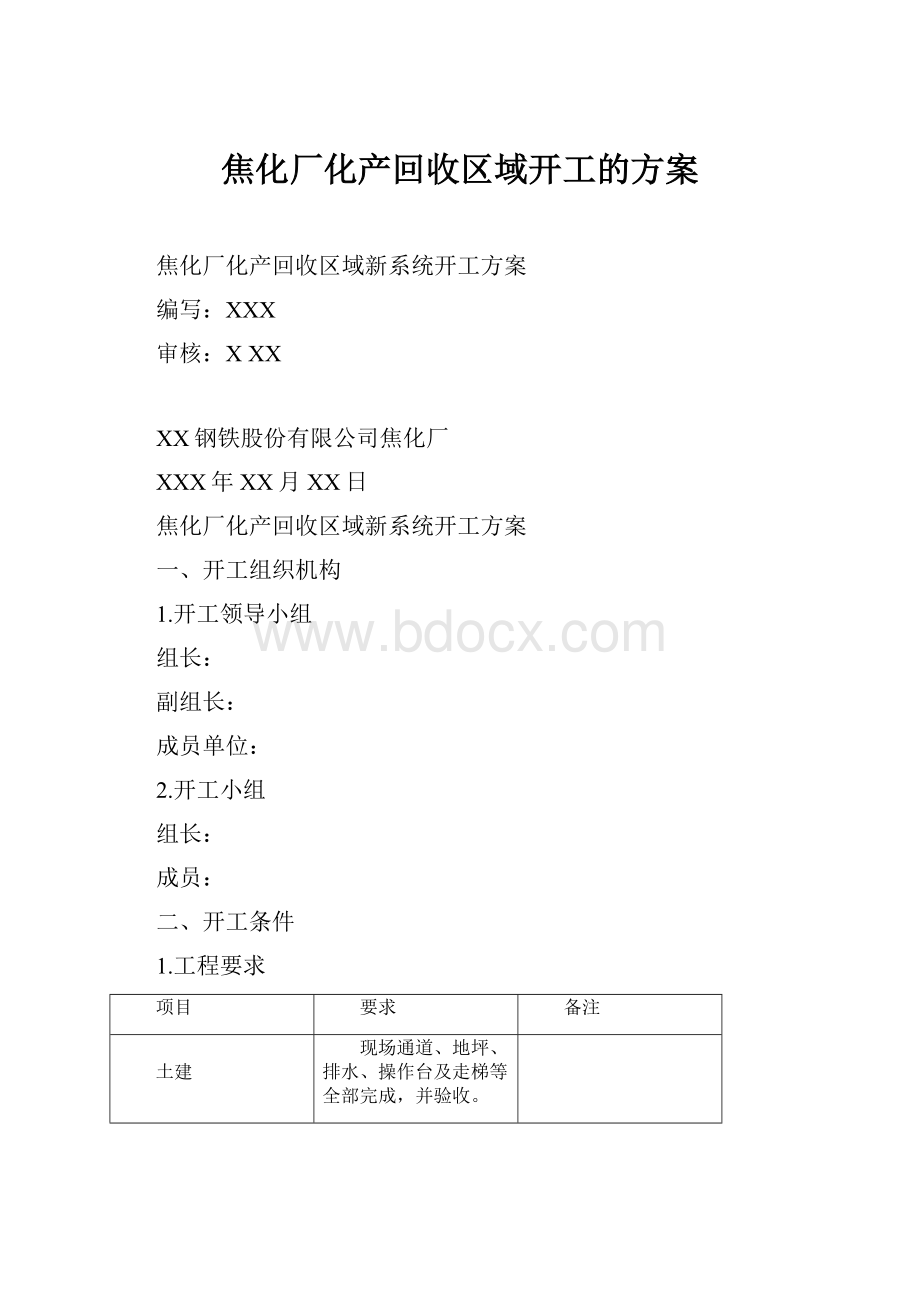

1.工程要求

项目

要求

备注

土建

现场通道、地坪、排水、操作台及走梯等全部完成,并验收。

消防

消防通道畅通,消防设施全部就位,验收合格。

设备

塔体、槽体、泵类、换热器、管式炉、管道、阀门等设备全部安装完毕,按规范试压合格,清洗干净,单体试车合格,完成预验收。

电仪

电气、仪表及DCS系统安装完毕,调试合格。

介质管网

蒸汽、压缩空气、氮气、循环水、制冷水、洗油、粗苯、渣油、废水、废液等介质管网全部接通,验收合格。

2.生产准备

⑴三大规程审批完成。

⑵开工操作人员全部培训合格。

⑶开工用工具、材料、备品备件全部准备齐备。

三、开工组织顺序

首先将外围的11#软水站及新制冷站及外部蒸汽开工运转正常,然后开通新系统的煤气管道。

鼓冷系统、蒸氨系统、脱硫系统、终冷洗苯系统各成一系,独立组织开工,根据工程进度情况,可先开鼓冷系统和蒸氨系统,接着开终冷洗苯系统,最后开新脱硫系统。

四、试运转及开工准备

各系统管道和设备冲洗干净后,循环水系统、制冷水系统、预冷水循环系统、脱硫液循环系统、终冷塔上下段喷洒液系统及贫富油循环系统注水至规定液位,启动泵进行循环。

开工准备:

试运转合格后,水循环系统继续循环,处于开工状态;油循环系统放空,注入开工用油;煤气水封注满水。

五、开工顺序

㈠、鼓冷系统

1.初冷器开工顺序

2.电捕焦油器开工顺序

㈡、蒸氨系统

㈢、煤气系统开通

㈣、终冷洗苯系统

㈤、脱硫系统

六、开工操作

㈠、鼓冷系统

1.初冷器

⑴打开新初冷器顶部及新电捕焦油器入口煤气管端头的放散管。

⑵自初冷器煤气进出口阀门处及初冷器底部通入蒸汽对初冷器和新初冷器后至电捕前主煤气管道进行分段清扫,扫通后关小蒸汽保持放散。

⑶带汽抽板初冷器进出口二块盲板。

⑷盲板抽完后继续用蒸汽清扫,扫通后,打开初冷器煤气出口阀,连通初冷器和出口煤气管清扫,清扫合格后,并关闭各放散管和蒸汽清扫管。

⑸慢慢开通初冷器入口阀,然后稍开2#3#电捕入口煤气管交通阀少许。

⑹待初冷器内剩余蒸汽被抽走后,开初冷器冷却水,并全开初冷器出口阀门。

⑺开通初冷器冷凝液系统。

2.电捕焦油器

⑴打开新电捕焦油器顶部的放散管,对电捕进行清扫,扫通后关小蒸汽保持放散。

⑵带汽抽电捕焦油器进出口二块盲板,抽完板后继续清扫。

⑶清扫合格后,关闭放散管及蒸汽清扫管。

⑷开通电捕焦油器的煤气进出口阀。

⑸待煤气运行后,加热装置通电升温,当温度达到要求时按送电规范送电。

㈡、蒸氨系统

⑴将所有的调节阀均转为手动状态(包括来料剩余氨水的调节阀,去生脱的蒸氨废水的调节阀,蒸氨塔的蒸汽调节阀)。

⑵确认去脱硫预冷塔的氨汽阀处于关闭状态。

⑶打开塔顶放散阀。

⑷通知操作工,打开来料剩余氨水手动阀,向蒸氨塔内送料。

⑸待蒸氨塔的塔底液位接近规定值的80%时,打开蒸汽手动阀,对剩余氨水进行蒸馏,注意蒸氨塔的塔底液位。

⑹观察塔底的液位达到规定值时,可开启蒸氨废水泵让蒸氨废水经废水氨水换热器、废水冷却器,经调节阀去生脱。

⑺观察塔底温度、塔顶温度及分缩器后的氨汽温度,调节分缩器的循环水量控制氨汽温度至规定值(95℃左右)。

⑻关闭放散管阀。

⑼观察塔底压力、塔顶压力、分缩器后的氨汽压力。

若分缩器后的氨汽压力达到足以兑入煤气中,打开塔顶氨汽阀。

注意压力。

⑽启动碱液泵,向蒸氨塔送入25%的碱液,来分解剩余氨水中固定铵;一般NaOH的用量与固定铵的比值控制在2.35∽2.46之间。

⑾系统运转正常后,将调节阀的手动转换成自动。

㈢、终冷洗苯蒸馏系统

1.终冷塔的开工

⑴打开各冷却器上下水管阀门,向终冷上段循环水冷却器通入低温水,向终冷下段循环水冷却器通入循环水。

⑵关闭调节阀LICA-4102前后阀门,打开旁通阀。

⑶向终冷塔上下段注水并达到液位的80%;

⑷打开终冷塔下段循环水出口及终冷下段循环水泵进口阀门,启动终冷下段循环水泵,慢慢打开泵出口阀门,使下段循环水形成如下通路:

终冷塔下段→终冷下段循环水泵(下段)→终冷下段循环液冷却器→终冷塔下段的循环回路。

⑸打开终冷塔上段循环水出口及终冷上段循环水泵进口阀门,启动终冷上段循环水泵,慢慢打开泵出口阀门,使上段循环水形成如下通路:

终冷塔上段→终冷上段循环水泵→终冷上段循环液冷却器→终冷塔上段的循环回路。

⑹注意终冷塔上下段液位的变化,防止塔被抽空。

⑺当煤气量达到正常时,按相关指令,调节循环冷却水量,使终冷塔煤气出口温度达到28℃。

⑻下段多余介质送酚氰污水处理站,当运转平稳后,关闭调节阀旁通阀,启用调节阀。

2.洗苯塔的开工

⑴检查设备管线上各阀门开关位置,以便本工段的富油泵和粗苯蒸馏工段能形成如下的油路循环系统:

新洗油→贫油槽→贫油泵→贫油一、二段冷却器→洗苯塔→富油泵→粗苯蒸馏工段。

⑵打开贫油泵进口阀门,启动贫油泵,慢慢打开泵出口阀门,让洗油经过贫油一、二段冷却器进入洗苯塔,并流入塔底富油槽,使其达到塔底液位的1/2处。

此时应注意:

调节贫油槽、贫油泵出口阀门开度,保持流量适当,不致使贫油槽抽空或溢槽,应连续向贫油槽送油,直至油路循环系统内的槽和塔的油位稳定在正常范围内。

⑶当洗苯塔底液位上升至操作上限时,启动富油泵抽洗苯塔底富油槽中洗油。

⑷注意洗苯塔液位的变化,防止塔被抽空。

⑸冷凝鼓风工段和终冷洗苯工段开工正常,当洗油送入洗苯塔后,中控室注意煤气鼓风机机后压力变化情况,如果压力过大,应立即打开洗苯塔煤气进出口交通管的阀门进行调整。

3.煤气系统的开工:

⑴停终冷循环水系统和洗油循环系统。

⑵用蒸汽清扫终冷塔和洗苯塔及其进出口煤气管。

⑶打开鼓风至旧终冷的煤气交通阀,关小进脱硫的煤气总阀,关小硫铵至旧终冷的煤气阀,抽硫铵至新终冷的煤气盲板,同时堵硫铵至旧终冷的临时管道盲板。

⑷打开脱硫煤气进口总阀,逐步关小煤气主管清扫蒸汽,待放散管冒大量煤气时关闭放散阀。

⑸打开终冷塔、洗苯塔的煤气进口阀,逐步关小清扫蒸汽,待放散管冒大量煤气时关闭放散阀,打开出口阀。

⑹恢复循环洗油系统,待该系统稳定运行后,打开大循环煤气阀,通知公司降低煤气总管压力,抽新洗苯塔后盲板,堵旧洗苯塔后盲板。

⑺通知公司恢复煤气压力,关闭大循环煤气阀。

⑻与鼓风机取得联系后,慢慢关闭终冷塔和洗苯塔的交通阀。

⑼恢复终冷循环水系统。

4.粗苯蒸馏系统开工

⑴检查设备管线上各阀门开关位置,热贫油泵和洗苯塔底富油泵能形成如下的油路循环系统:

洗苯塔底富油槽→富油泵→粗苯冷凝冷却器→贫富油换热器→管式加热炉→脱苯塔→贫富油换热器→脱苯塔底热贫油槽→贫油泵→一段贫油冷却器→二段贫油冷却器→洗苯塔→洗苯塔底富油槽。

⑵稍开终冷洗苯富油泵的阀门,使少量洗油经粗苯冷凝冷却器,贫富油换热器,管式加热炉入脱苯塔;再经贫富油换热器入脱苯塔底贫油槽。

⑶当脱苯塔底贫油槽液位升至操作上限时,启动贫油泵(P-4201A),抽取脱苯塔底热贫油槽的贫油,经一、二段贫油冷却器后去洗苯塔顶洗苯。

密切注意脱苯塔底热贫油槽液位,以控制贫油泵出口流量,使脱苯塔底热贫油槽液位保持平衡。

⑷当富油→粗苯蒸馏→贫油→洗苯塔系统运行平稳后,将脱苯塔液位控制设为自动。

⑸打开各上水管总管的阀门,让一段贫油冷却器走循环水。

二段贫油冷却器走低温水、粗苯冷凝冷却器低温水走旁通。

⑹待冷态洗油循环量调至约130t/h使其循环正常,沿循环油路认真检查,并运转平稳后,将粗苯冷凝冷却器富油进口管上的稳量调节阀FRC—4201打入自调状态。

⑺管式加热炉的点火步骤:

a准备好爆发筒(至少三个)和一个小火把及橡胶软管。

b放尽煤气管中的冷凝液,放尽后,关闭放泄阀门。

c将管式加热炉烟囱翻板开至1/2处。

d检查煤气总阀和分阀是否严密,炉内严禁有煤气进入。

e在煤气管上放散管的取样管上取样,作煤气爆发试验,至合格为止。

爆发试验过程:

打开煤气取样管上阀门,向爆发筒内通入煤气,赶出筒内空气并充满煤气,盖上顶盖,移至空地用火把点燃作爆发试验,如发出爆破声,需继续取样进行试验,如煤气燃烧,则试验合格。

f用蒸汽吹扫管式加热炉膛,见到烟囱冒大量蒸汽后进行下一步操作。

g送入管式加热炉的低压蒸汽稳压阀PRC—4202启动,并向炉内通入低压蒸汽。

注意量不要过大,应随炉温的升高而逐渐增加量,将过热蒸汽管上的放散管遥控阀HIC—4201打开,直接放散进行调节。

h停止蒸汽吹扫,点燃点火用煤气管。

i打开煤气总阀门和分阀门,将点火煤气管伸入炉内逐个点燃小喷嘴,再逐步打开个主喷嘴的煤气阀。

j点火时注意风门不要太大,随着煤气量增大,方可开大风门。

k随时注意观察炉内的火苗情况,如有出现过大或过小的情况,应立即调整风门大小及煤气阀门开度。

⑻按照第⑺条中所述步骤对管式加热炉进行点火,用富油出口温度控制调节阀TRC—4203手动调节进炉煤气量,使管式加热炉慢慢升温。

同时注意观察过热蒸汽的温度(一般在400℃左右),注意调节给汽量。

⑼当管式加热炉后富油温度升至130℃左右时,开脱苯塔(再生器底部)直接蒸汽,同时将过热蒸汽放散管关闭,手动调节入再生器过热蒸汽进汽量,注意塔压和塔内温度情况。

若出现过高或过低现象,及时调节阀门的开度进行处理。

与此同时,向粗苯冷凝冷却器通入低温水。

⑽当管式加热炉后过热蒸汽温度升至400℃,富油温度升至180℃时,富油温度控制调节阀TRC—4203打入自动。

升温过程中应注意煤气的配风比。

⑾脱苯塔送汽后,向二段贫油冷却器通入低温水,由少逐渐增多,使贫油出口温度为27±1℃。

⑿本着先少后多的原则,用阀门调节通入粗苯冷凝冷却器的低温水量,同时注意观察粗苯的温度,使粗苯出口温度在30℃以下,粗苯油水分离器来油后,用放空阀调节油水分离器水位,使油水分离清楚,粗苯进入粗苯回流槽,经化验合格后满流至粗苯中间槽(见5.14),而分离水进入控制分离器。

⒀当脱苯塔顶温度超过93℃,且粗苯回流槽要满流时,启动粗苯回流泵,用脱苯塔顶温度控制调节阀TRC—4215手动调节回流量大约8.5t/h,控制脱苯塔顶温度93℃,当脱苯塔顶温度稳定后,将该调节阀打入自动。

根据贫油含萘量,适当采出萘溶剂油,流入残渣油槽。

萘溶剂油最终从哪层侧线采出,应通过化验分析确定,原则是从含萘品位高的那层采出。

⒁在开工初期,粗苯产品不合格,要定期取样化验分析;如果粗苯回流槽再次要满流时,粗苯仍不合格,则不合格的粗苯要从粗苯回流槽的放空管放入油放空槽(注意不能将槽子放空,要调节好放出量),待粗苯化验合格后,再将合格的粗苯满流入粗苯中间槽(关闭粗苯回流槽放空管)。

⒂当粗苯中间槽液位至1/2处时,启动粗苯产品泵,送至油库的粗苯贮槽,注意调节送出量,保持粗苯贮槽液位稳定。

⒃待富油循环一段时间后,向再生器慢慢进油,进油量大约在2t/h左右,用入再生器富油量FI—4207调节进油量,再生器的液位控制在1米左右,通过再生器底的取样阀检查塔底残油质量,一旦残油颜色变黑,且成连续小流状流出,则可以向残渣油槽连续排渣。

(当缺乏经验时应以蒸馏试验做指导)

⒄用控制分离器放空阀调节控制分离器水位(注意将水放入粗苯分离水槽,而不能入油放空槽),保证油水分离效果良好,分离水进入粗苯分离水槽,而油进入油地下放空槽。

⒅注意各贮槽的液位,保证不溢槽也不抽空,残渣油要及时送油库,并记录送出量,粗苯分离水要及时送吸煤气管道,而放空油送入富油槽。

㈣、脱硫系统

1.预冷水系统的开工

⑴打开氨水冷却器下循环水出口阀,向冷却器内通入冷却水。

⑵打开预冷塔循环水冷却器的低温水进出口阀,向冷却器内通入低温水。

⑶向预冷塔塔底加入软水,当塔底液位达80%左右(液面距煤气入口管管底约500mm),停止加水。

⑷通知鼓冷工段作好送水及接受水的准备。

⑸打开预冷塔循环水泵入口阀门,启动预冷塔循环水泵。

⑹逐渐打开循环水泵出口阀,使软水形成下述闭路循环:

预冷塔→预冷循环水泵→预冷塔循环水冷却器→预冷塔。

⑺打开预冷塔的煤气进出口阀,调节循环冷却水量,使预冷塔煤气出口温度达到设计值(30℃)。

⑻运转正常后,通知鼓冷工段送剩余氨水,开启通往预冷塔剩余氨水管线上的阀门,使剩余氨水通过氨水冷却器进入预冷塔,注意观察塔底的液位变化,防止塔被抽空或溢出。

打开自动调节阀的旁通阀,将排污水送回鼓冷装置。

⑼系统运行平稳后,关闭调节阀旁通,启用调节阀。

2脱硫液系统的开工

⑴启动脱硫液循环泵,将软水送至再生塔,并通过脱硫塔,脱硫液液封槽自流入反应槽,当反应槽中的软水达到槽位的30~40%左右时,停脱硫液循环泵,关闭事故槽至脱硫液循环泵的阀门。

⑵将再生塔的液位调节器调至最低。

打开脱硫液循环泵管线上入口阀门,启动脱硫液循环泵,慢慢打开泵的出口阀,向再生塔内通入脱硫液,同时打开脱硫塔顶部的进料阀组,使脱硫液形成下述闭路循环:

脱硫塔→脱硫液循环泵→再生塔→脱硫塔

⑶系统运转正常后,按一定配比在反应槽处逐步加入催化剂至要求浓度(对苯二酚含量:

0.2∽0.3g/l;PDS含量:

5PPm)。

⑷调整压缩空气至设计值(≥0.5MPa),向再生塔中逐步通入压缩空气,调节流量至设计值(Q=1500—00m3/h),注意观察脱硫塔的液位,防止液体溢出到煤气管道内。

3.压滤系统的开工

1化验脱硫液悬浮硫达1.5g/l时,调节液位调节器到适宜位置。

打开硫泡沫槽入料管道上的阀门,开启搅拌器,使硫泡沫自流入泡沫槽。

2当泡沫槽中的液位为2/3时,打开泡沫泵进口阀,启动泡沫泵,慢慢打开出口阀门,将泡沫送到压滤机。

清夜返回清夜槽,当清夜槽的液位达到2/3时,打开清夜泵进口阀门,启动清夜泵,慢慢打开出口阀门,将清夜送到脱硫塔。

3有关压滤机的使用见操作规程。

4待清夜量明显减少时,关闭进料阀,硫泡沫切换到另一台压滤机。

向压滤机中通入压缩空气0.5-1.0小时。

停止供气,并卸料。

5通过上述操作,硫泡沫系统形成下述流程:

再生塔→泡沫槽→泡沫泵→压滤机→清夜槽→清夜泵→脱硫塔

七、安全注意事项

1所有参与开工人员均必须经过严格的岗位规程和开工方案培训合格,并取得上岗资格后方能进行开工操作。

2进入开工现场必须按公司规定穿戴好各类劳保用品。

3各岗位必须按规定配备齐各类消防灭火器材。

4消防水系统必须在开工前投入使用。

5施工的各类临时设施必须拆除和施工队伍拆离现场,安全通道畅通。

6注意各贮槽及塔的液位,防止抽空或溢流。

7使用碱液时,操作工要严格按程序操作。

8熔硫釜上的安全阀要经常定期检查,以确保事故状态时能安全排放。

9开工期间,回收车间整个区域内严禁各类动火作业。

10开工前各高压电机必须经过抽芯检查。

11开工期间,回收车间内应安排消防车辆和救护人员到场。

12各类排水沟道畅通。

13无关人员严禁进入回收车间区域。