氯碱生产化盐工段.docx

《氯碱生产化盐工段.docx》由会员分享,可在线阅读,更多相关《氯碱生产化盐工段.docx(15页珍藏版)》请在冰豆网上搜索。

氯碱生产化盐工段

23化盐

2.3.1目的:

保证供给离子膜电解岗位所需要的饱和精致盐水。

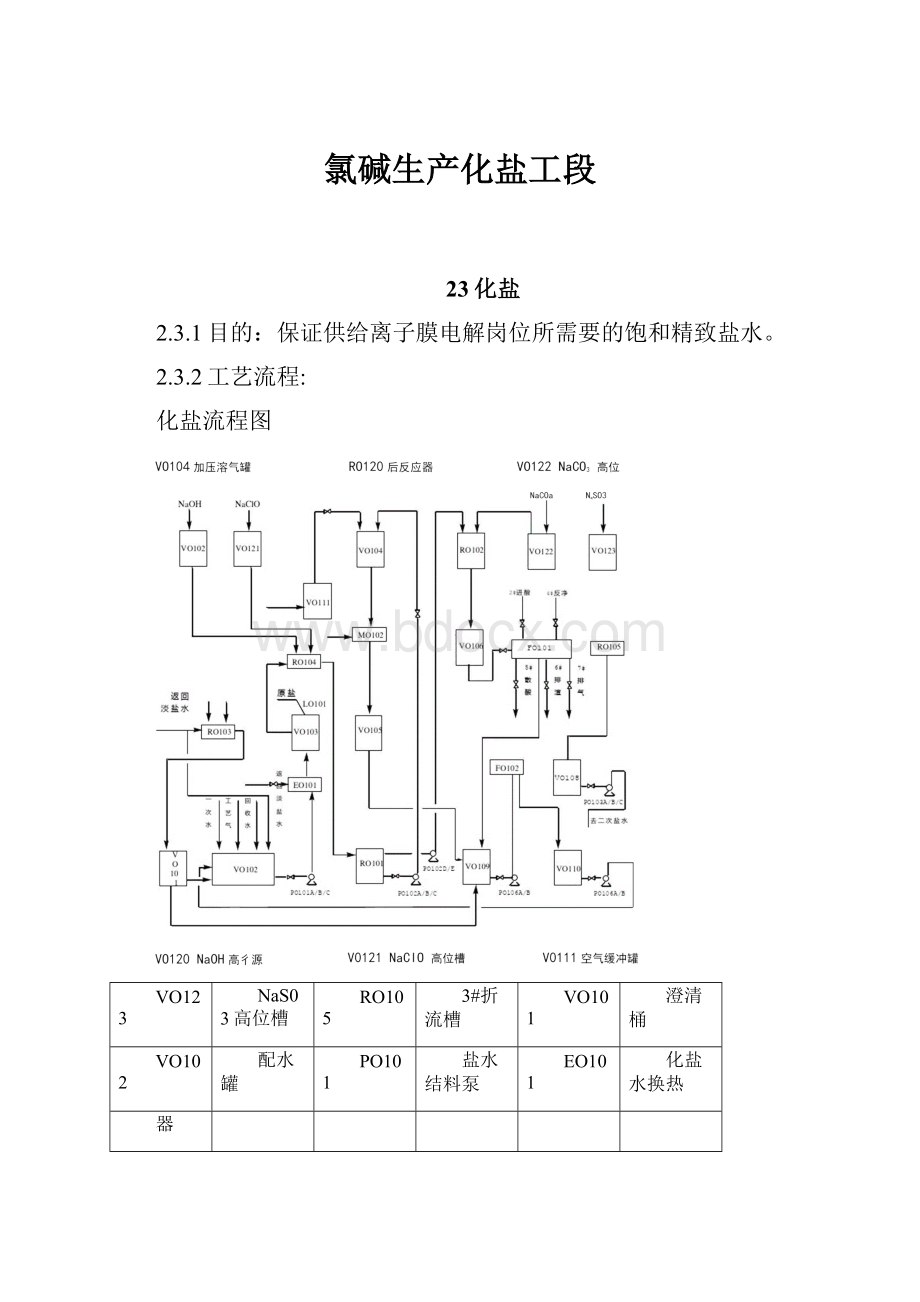

2.3.2工艺流程:

化盐流程图

VO123

NaS03高位槽

RO105

3#折流槽

VO101

澄清桶

VO102

配水罐

PO101

盐水结料泵

EO101

化盐水换热

器

RO101

前反映槽

PO102

加压泵

VO109

盐泥泉

PO106

滤液池

VO108

过滤精盐水槽

PO103

过滤精盐水

泵

RO103

1#折流槽

VO103

化盐桶

RO104

2#折流槽

LO101

皮带传送机

VO105

预处理器

MO102

文丘里混合

器

VO106

进液高位槽

FO101

HVM过滤器

FO102

盐泥压滤机

23.2.1化盐:

原盐由皮带输送机LO101送入化盐桶VO103A/B顶部。

来自离子膜新电解或老电解工序的淡盐水,一部分流入1#折流槽RO103后经澄清桶流入盐水缓冲罐VO126,在盐水输送泵P0114A/B前加入亚硫酸钠,将淡盐水中游离氯含量降为零后输送至脱硝工段,脱硝后的淡盐水重新返回配水槽VO102,另TB分淡盐水直接进入配水槽VO102,两部分淡盐水与盐泥压滤回收的滤液、返回的废水以及补充的一次水配水后,在进盐水中游离氯含量通过板式换热器EO101加热后送入化盐桶VO103A/B底部,经分布管均匀上进与原盐逆流接触获得粗盐水。

2.322盐水精制:

从化盐桶出来的粗盐水流入2#折流槽RO104,根据原盐质量,分别向折流槽加入精制剂氢氧化钠溶液后粗盐水流入前反应器RO101,在前反应器粗盐水中的镁离子与氢氧化钠反应生成氢氧化镁,菌藻类、腐殖酸等,有机物则被盐水中次氯酸钠氧化分解成为小分子有机物,处理后的粗盐水一部分由加压泵PO102A/B/C送入加压溶气罐,在压力的作用下使粗盐水溶解一定量的空气,在文丘里混合器MO102中加入三氯化铁溶液后粗盐水进入预处理器VO105,经过预处理器除掉大部分氢氧化镁的盐水自流进入后反应器,RO102A/B,同时将碳酸钠溶液加入后反应器,RO102A/B上部,盐水中的钙离子与碳酸钠反应形成碳酸钙沉淀充分反应后,后反应器RO102A中的盐水自流进入进液高位槽VO106A,然后流入HVM膜过滤器FO101A/B/C/D过滤掉沉淀后进入折流槽RO105A/B加入亚硫酸钠,调节游离氯含量为零,从两个折流槽中出来的精制盐水汇合后流入过滤精盐水槽VO108,根据需要由过滤精盐水泵PO103A/B向二次盐水岗位输送精制盐水。

由澄清桶、预处理器、HVM膜过滤器排出的盐泥由盐泥泵PO105A/B打入板框压滤机FO102A/B,滤饼排弃用车运出界区,滤后澄清液流入滤液池VO110再用泵PO106A/B打入配水槽VO102循环利用。

2.3.221精制目的:

对离子膜电解过多的钙镁离子会加大二次盐水螯合树脂塔的生产负荷缩短再生周期,严重时,使螯合树脂出现穿透现象,因此钙镁离子不超过某值,盐水中游离氯破坏螯合树脂的结构,有机物使树脂溶胀,进入电解槽盐水中的硫酸根含量过高,硫酸根会以硫酸钠或三聚盐(由硫酸钠、氯化钠、氢氧化钠形成的复合物)形成沉积,在靠近离子膜阴极侧对离子膜造成物理性损坏,电流效率下降,必须对盐水精制。

23.2.2.2精制]原理

1)除金属离子原理

①除硫酸根:

膜法除硝是通过膜的选择性透过的原理,增加压力使盐水透过膜元件,氯化钠和水在压力驱动下透过形成回收盐水,而硫酸钠则因膜的选择性被截留在富硝侧。

从而得到硫酸钠浓度较高的富硝盐水和硫酸钠浓度较低的脱硝盐水。

冷冻脱硝原理:

硫酸钠和氯化钠共溶于二元水溶液中,在17.9oC起开始降温,硫酸钠的溶解度会降低。

通过冷冻结晶的方法,可使硫酸钠以十水芒硝的形式从盐水中去除并得到贫硝盐水。

②除镁:

镁离子常以氯化物的形式存在于原盐中,精制时向粗盐水中加入烧碱溶液生成不溶性的氢氧化镁沉淀。

反应方程式:

离子反应方程式:

为使反应完全,控制氢氧化钠过量,本反应速度快几乎瞬间完成,是本工艺中的前反应。

③除钙:

钙离子一般以氯化钙和硫酸钙的形式存在与原盐中,精制时向粗盐水中加入碳酸钠溶液使生成不溶性的碳酸钙沉淀。

反应方程式:

离子反应方程式:

为使反应完全,碳酸钠一般控制过量,本反应速率较慢,反应速度受温度影响较大,一般在50℃左右,在碳酸钠过量情况下需半小时方能反应完全。

2)预处理器工作原理

化盐后的粗盐水中含有大量的氢氧化镁沉淀,沉淀为胶状絮片,极难沉降,同时也不利于过滤器正常操作,故采用浮上澄清的方法将氢氧化镁先行除去。

首先,将粗盐水通过加压溶气罐,罐保持0.18~0.3MPa压力,在压力的作用下使粗盐溶解一定量空气,当粗盐水进入预处理器后压力突然下降,粗盐水中的空气析出,产出大量细微的气泡,细微的气泡附看在絮凝剂与Mg(OH)2凝聚的颗粒上使盐水中的机械杂质假比重低于盐水而上浮,在预处理器表面上形成浮泥,通过上排泥口排出,部分较重颗粒下沉形成沉泥,通过下排泥口排放,清液自出口流出。

3)凯膜过滤器工作原理

预处理后的粗盐水中仍含少量的机械杂质,大量的钙离子及微量的氢氧化镁,因此需加入一定量的碳酸钠溶液充分反应后,粗盐水在一定压力下通过孑堆极微小的HVM膜,使杂质被隔离阻,从而得到纯净清盐水。

凯膜法除硝工艺流程:

约80℃淡盐水(pH=9-10.5)经过淡盐水冷却器I降温至55℃以下,再经过淡盐水冷却器H冷却至35℃以下,在淡盐水冷却器I前的管道加入3%的稀溶液,将淡盐水中的游离氯含量降至零,冷却后的淡盐水从淡盐水冷却器H进入淡盐水槽。

在淡盐水输送泵进口管道加入4%稀盐酸溶液,将pH值调节至S.5-7.5,正常控制在6±0.2,再经过袋式过滤器去除盐水中固体悬浮物,最后进入原料盐水槽。

原料盐水输送泵将原料输送到保安过滤器,借助高压泵,循环泵将原料输送到膜过滤单元,膜的渗透液作为脱销盐水进入回收沿水槽回收盐水,通过回收盐水输送泵输送到界区外,膜浓缩热一部分循环回到循环泵进口,一部分进入到富硝盐水中间槽。

在富硝盐水输送泵进口管通过碱高位槽自留加入10%氢氧化钠溶液,使富硝盐水至微碱性,避免pH值过低,对冷冻设备造成腐蚀,富硝盐水输送泵将富硝盐水输送至冷冻单元的预冷器降温到16-18℃后进入高级浓缩分离器,在高校浓缩分离器中富硝盐水在低温下会形成大量芒硝晶种,大部分富硝盐水通过冷冻循环泵进入蒸发器进行冷冻降温之4-5(,又回收高效浓缩分离器,建立平衡后,高效浓缩分离器温度也维持在4-5。

。

高效浓缩分离器芒硝晶种逐渐地长大并沉降下来,底部至离心机,使盐水与芒硝分离,部分分离后的食盐水被收集到贫硝盐水槽,然后通过贫硝盐水泵打入预冷器,回收部分冷冻后进入回收盐水槽与脱硝盐水一起送到界区外。

2.3.3工艺控制指标:

序号

项目

指标控制

分配或记录

次数

取样或测控点

1

配

水

化盐水温度

55-65℃

1次/每小时

板式换热器

SO42-

<5g/l

1次;每班

P0101出口

配水罐液位

20-90%

1次/每小时

配水罐

2

粗盐水NaCI

300-310g/l

4次;每班

化盐桶出口

化

盐

粗盐水NaOH

0.1-0.5g/l

4次/每班

前反应槽出口

粗盐水SO42-

<5g/l

1次;每班

化盐桶出口

粗盐水pH

10.5-12

1次/每小时

2#折流槽出口

游离胺

<3ppm

4次;每班

ORP处

3

预

处

理

加压溶气罐液位

中间规格(65%)

1次/每小时

加压溶气罐

加压溶气罐压力

0.18-0.3MPa

1次/每小时

加压溶气罐

Mg2+

<20mg/l

4次;每班

预处理器出口

预处理器进出口温

度

<5℃

1次/每小时

预处理器进出口

预处理器出口温度

50-60℃

1次/每小时

预处理器出口

盐水Ca2++Mg2+

<2mg/l

4次/每班

HVM过滤器出口

盐水Na2c。

3

0.3-0.6g/l

4次/每班

后反应槽出口

游离胺

0

4次;每班

3#折流槽出口

SS

3次/周

P0103出口

无机氨

1次/周

P0103出口

总氨

<2mg/l

1次/周

P0103出口

4

HVM膜过滤压力

<0.2MPa

HVM膜过滤器

5

板框压滤机过滤压

力

<0.6MPa

板框压滤机

板框压滤机洗滤压

<0.4MPa

板框压滤机

力

6

板式换热器出口温

度

55-65℃

1次/每小时

板式换热器

7

空气压力

>0.6MPa

空气总管

8

蒸汽压力

>0.35MPa

蒸汽总管

9

加压泵出口压力

0.55-0.6MPa

加压泵

10

过滤精盐水泵出口

压力

0.2-0.55MPa

过滤精盐水泵

11

盐泥泉出口压力

0.4-0.65MPa

盐)尼泉

12

FeCL加药泵

0.35-0.4MPa

FeCL加药泵

13

一次盐水给料泵

0.2-0.3MPa

一次盐水给料泵

14

NaOH高位槽液

位

>25%

1次/每小时

15

Na2s。

3高位槽液

位

>25%

1次/每小时

16

NaCIO高位槽液

位

>25%

1次/每小时

17

盐酸高位槽液位

>25%

1次/每小时

18

中间槽液位

>25%

中间槽

19

Na2c03高位槽液

位

>25%

1次/每小时

Na2c03高位槽

20

前反应高位槽液位

>65%

1次/每小时

前反应器

21

精制盐水储罐液位

>50%

1次/每小时

精制盐水储罐

22

进液高位槽液位

>50%

1次/每小时

进液高位槽

23

FeCb储罐液位

>25%

1次/每小时

FeCb储罐

24

Na2s。

3

8-10%

1次/槽

Na2s。

3配制槽

25

FeCI3

1-3%

1次/槽

FeCb配制槽

26

Na2cCh

9-12.5%

1次/槽

Na2c03配制槽

27

NaOH

32%

NaOH高位槽

28

HCI

15%

HCI储槽

29

脱硝HCI

4%

脱硝酸配制槽

2.3.4设备一览表:

设备代号

设备名称

V0101

澄清桶

V0102

配水桶

P0101

盐水给料泵

E0101

化盐水换热器

R0101

前反应器

P0102

加压泵

V0109

盐泥池

P0105

盐泥泉

P0106

滤液泵

V0110

滤液池

V0108

过滤精盐水槽

P0103

过滤精盐水泵

R0103

1#折流槽

V0103

化盐桶

R0104

2#折流槽

L0101

皮带输送机

V0105

预处理器

M0102

文丘里混合器

V0106

进液高位槽

F0101

HVM过滤器

F0102

盐泥压滤机

23.5设备操作:

(1)、化盐桶

化盐桶的作用是把固体原盐、部分盐卤水、蒸发回收盐水和洗盐泥回收淡盐水,按比例掺和,并加热溶解成氯化钠饱和溶液。

图1一2化盐桶

1一铁姗;2一溢流橹;3一粗乾水出口;

4一桶体;5—折流圈;6一折流帽:

7一溶盐水进口;2一人孔

化盐桶一般是钢板焊接而成的立式圆桶,具结构见图1—2。

化盐水由桶底部通过分布管进入化盐桶。

分布管出口均采用菌帽形结构防止盐粒、异物等进入化盐水管道造成堵塞现氮在化盐桶中部设置加热蒸汽分配管,蒸汽从分配管小孔喷出,小孔开设方向向下,可避免盐水飞溅或分配管堵塞。

在化盐桶中间与还设置有折流圈,折流圈与桶体成45度角.折流圈的底部开设用于停车时放净残存盐水的小孔。

折流圈的作用是避免化盐桶局部截面流速过大或化盐水沿壁走短路造成上部原盐产生搭桥现象。

折流圈宽度通常约为150~250mm。

化盐桶上都有盐水溢流槽及铁栅,与盐层逆相接触上升的饱和粗盐水,从上部溢流槽溢流出,原盐中常夹带的绳、草、竹片等漂浮性异物经上部铁栅阻挡除去。

⑵、澄清桶

澄清桶的作用是将加入精制剂后反应完全的盐水,在助沉剂的帮助下,使杂质沉淀颗粒凝集变大,下沉分离。

澄清后的清盐水从桶顶部溢流出,送砂滤器作进一步精制过滤,桶底部排出的盐泥送三层洗泥桶,用水洗涤回收其中所含的氯化钠。

2.3.6异常现象处理:

序号

异常现象

原因

处理方法

1

澄清桶返混

①泥层太厚

及时排泥

②淡盐水温度,流量波动

调整淡盐水温度、流量

粗盐水含

①化盐桶盐层低

及时补充原盐

②化盐桶盐泥过多

及时清理

2

NaCI浓度低

③皮带运输机故障

通知维修及时检修

④化盐温度低

调整化盐水温度

⑤化盐水SOX

加大膜脱硝装置的负荷

3

粗盐水Ca2\

Mg2+含量高

①盐水过碱量控制过低,特

别是Na2c03浓度过低

适当提高过碱量

②盐水温度不稳定

认真控制盐水温度在

55-65℃

③粗盐水流量太大

控制流量

④滤膜泄漏

查出并更换泄露的滤膜

4

加压溶气罐压

力太高或太低

①气源压力太局或太低

与上压站联系

②减压阀升后度不适当

调节减压阀

③减压阀失灵

检修或更换减压阀

5

预处理器返混

①粗盐水中NaCI

调整粗盐水含

NaCI300-310g/l

②粗盐水中NaOH含量不

稳定

调整粗盐水流量及NaOH

加入量保证过量NaOH

在0.1-0.5g/l

③进预处理前粗盐水

Na2c03含量高

在配水罐用水稀释

④粗盐水温度波动大

调整操作好板式换热器,

确保粗盐水温度稳定

⑤粗盐水流量波动大

调整阀FI0107卅度及加

压溶气罐压力稳定

@粗盐水溶气量不足

调整加压融气罐液位正常为65%及压力

0.18-0.3MPa,同时检查化盐水温度是否太高并处理

⑦排泥不及时

及时上、下排泥

⑧排泥顺序有误

确保先上排再下排泥

⑨原盐质量差

调配使用优质原盐

⑩FeCb加入量不足或太大

调整合适的FeCL流量

6

过滤器滤后液

①滤具破裂

更换滤膜

②密封橡胶圈不平或卡不

严

重新安装调整

③0型圈或密封螺丝不严

重新安装调整

7

过滤器滤后液

清但不合格

①过碱量低

调节过碱量,打开P阀,

待合格后再关闭P阀

②原盐质量差

调配合格原盐

2.3.7维护、保养

维护与保养

①经常检查泵和电机温度、轴承温度小于35℃,极限温度小于°C。

②保持好油位、定期更换新油。

③运转过程中,有异常声音,应立即停泵检查排除故障后再运转。

④绝不允许调节进口阀控制流量,以免产生气蚀。

⑤泵不准在低于设计流量的30%以下长期运转。

6如环境温度低于输送液体凝固点,停泵后要排泵液体,以防冻裂。

7长时间停泵,应将泵液体放净,并用清水洗干净。

2.3.8其他要求

①卫生区每天清扫,保证环境美观、卫生、无杂物、无垃圾、无污水;

②生产办公现场各类物品定置摆放,标识清楚;

③宣传橱窗、板报、标语容健康及时更新;

④设备装置安全、运转正常、润滑良好,仪器、仪表运转良好可靠;

5设备日常维护要做到,定人、定期、定职责,杜绝跑冒滴漏;

6生产现成员工应看工装上岗,不得穿拖鞋,不得赤膊赤脚;

⑦生产区域禁止烟火;

⑧无迟到、早退现象;

@严格遵守事前尚取制度。

4总工艺流程概述

精制的饱和食盐水进入阳极室;纯水(加入一定量的NaOH溶液)进入阴极室,通电后H2O在阴极表面放电生成H2,Na+则穿过离子膜由阳极室进入阴极室,此时阴极室导入的阴极液中含有NaOH;Cl-则在阳极表面放电生成

CI2。

电解后

的淡盐水则从阳极室导出,经添加食盐增加浓度后可循环利用。

阴极室注入纯水而非NaCI溶液的原因是阴极室发生反应为2H++2e-

二H2T;而Na+则可透过离子膜到达阴极室生成NaOH溶液,但在电解开始时,

为增强溶

液导电性,同时又不引入新杂质,阴极室水中往往加入一定量NaOH溶液。