上面层试验段总结报告.docx

《上面层试验段总结报告.docx》由会员分享,可在线阅读,更多相关《上面层试验段总结报告.docx(30页珍藏版)》请在冰豆网上搜索。

上面层试验段总结报告

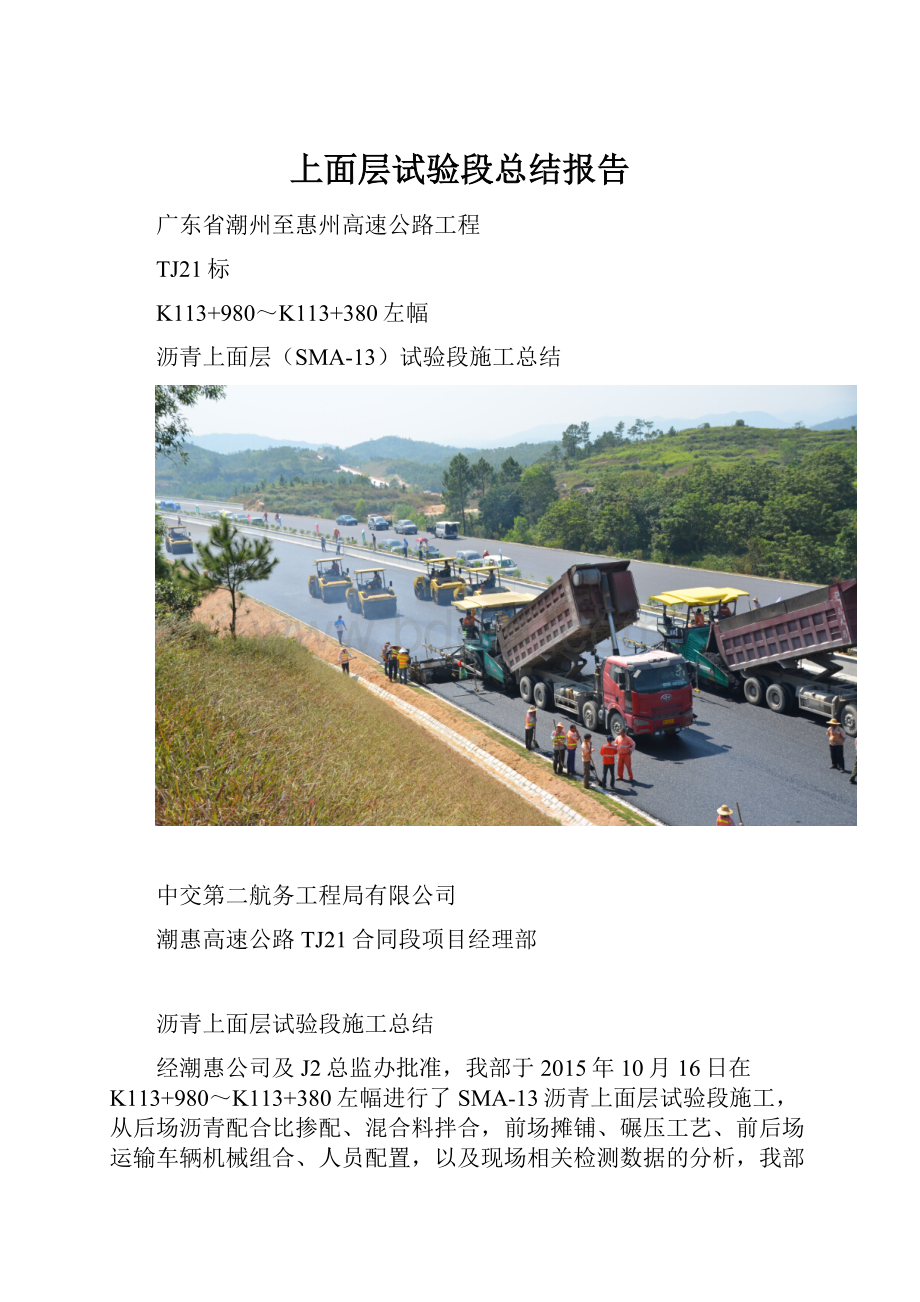

广东省潮州至惠州高速公路工程

TJ21标

K113+980~K113+380左幅

沥青上面层(SMA-13)试验段施工总结

中交第二航务工程局有限公司

潮惠高速公路TJ21合同段项目经理部

沥青上面层试验段施工总结

经潮惠公司及J2总监办批准,我部于2015年10月16日在K113+980~K113+380左幅进行了SMA-13沥青上面层试验段施工,从后场沥青配合比掺配、混合料拌合,前场摊铺、碾压工艺、前后场运输车辆机械组合、人员配置,以及现场相关检测数据的分析,我部认为沥青上面层试验段的配合比、施工工艺及过程控制可以指导今后沥青上面层的施工。

现对沥青上面层试验段施工情况总结如下:

一、试验段施工概况,取得的成果及存在问题

1、试验段施工概况

施工桩号:

K113+980~K113+380左幅,施工长度600m。

施工时间:

2015年10月16日,天气,晴,温度26℃~31℃,微风。

后场9:

30开始出料,14:

30停料,前场11:

50开始摊铺,17:

35完成摊铺作业。

2、试验段取得的成果:

1)、验证了沥青混合料配合比设计结果。

2)、确定了拌和楼的上料速度、拌和时间、拌和温度等操作工艺。

3)、确定了摊铺机的摊铺找平方式、摊铺速度、摊铺宽度组合等操作工艺。

4)、确定了压路机的碾压顺序、碾压遍数等压实工艺。

5)、确定了沥青上面层的松铺系数。

6)、确定了运输车辆数量的合理配置。

3、试验段存在问题:

1)、生产配合比的优化

2)、沥青拌合楼产能的提高

二、配合比设计

(一)、原材料的技术性能

1、沥青,沥青采用壳牌SBS(I-D)改性沥青,各项技术指标均符合规范和设计要求。

2、粗集料:

粗集料采用河源芙蓉石场加工生产的碎石,岩性为辉绿岩,规格分别为(10~15mm)、(5~10mm)、(3~5mm)三种碎石,各项指标检测结果均符合规范及设计要求。

3、细集料:

细集料采用丰顺埔寨石场加工生产的机制砂,岩性为闪长岩,规格0~3mm,各项指标均符合规范及设计要求。

4、填料:

采用了梅州兴达贸易有限公司生产的矿粉及塔牌水泥有限公司生产的塔牌P.C32.5水泥,各项指标均符合规范要求。

5、外掺剂:

外掺剂为北京天成垦特科技有限公司生产的絮状木质素纤维,各项指标均符合规范要求。

沥青材料试验技术指标

试验项目

单位

试验值

规范值

针入度(25℃,100g,5s)

0.1mm

53

30-60

针入度指数PI,不小于

—

0.05

0

延度(5℃,5cm/min),不小于

cm

33

20

软化点,不小于

℃

89

70

动力粘度(135℃),不小于

Pa.s

2.5

3

闪点,不小于

℃

>230

230

溶解度,不小于

%

>99

99

弹性恢复(25℃),不小于,

%

>90

75

储存稳定性(离析):

48h软化点差,不大于

℃

1.4

2.5

相对密度(15℃)

—

1.03

实测

薄膜加热

TFOT(或RTFOT)

后

质量变化,不大于

%

0.05

±1.0

残留针入度比(25℃),不小于

%

77.5

≥65

残留延度(5℃),不小于

cm

18

>15

集料共性试验结果汇总表

试验项目

试验值

规范值

压碎值(%)

9.2

≯18

洛杉矶磨耗值(%)

6.1

≯28

针片状(%)

7.6

≯10

对沥青的粘附性

5

≮5级

集料其他指标汇总表

试验

项目

集料

规格

小于0.075mm

颗粒含量

(%)

毛体积

相对密度

表观

相对密度

吸水率

(%)

10~15mm

0.4

2.921

2.968

0.54

5~10mm

0.4

2.914

2.965

0.59

3~5mm

0.6

2.898

2.960

0.72

0~3mm

67(砂当量)

2.653

2.748

1.26

水泥

/

/

3.03

/

矿粉

/

/

2.626

/

规定值

碎石:

≤1;

砂当量:

≮60

/

≮2.6

≯2

木质纤维试验指标

试验项目

试验结果

规范值

灰分含量(%)

17.08

18±5

吸油率(%)

5.6

纤维质量5倍

PH值

8.34

7.5±1.0

含水率(%)

3.36

≮5

密度(g/cm3)

0.96

—

(二)、目标配合比设计

1、矿料掺配比例

各档集料掺配比例(%)

SMA-13

10-15mm

5-10mm

3-5mm

0-3mm

矿粉

水泥

纤维

40

32

6

12

8

2

0.3

目标配合比矿料合成级配结果及合成级配曲线图

筛孔

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

合成级配

100.0

96.9

57.5

26.9

21.9

17.0

14.9

13.1

11.8

10.4

级配范围

100

90-100

50-75

20-34

15-26

14-24

12-20

10-16

9-15

8-12

2、最佳油石比的选定

1)、以估计油石比6.1%为中值按0.3%间隔变化,取3个不同的油石比按规范要求成型马歇尔试件,进行各项指标检测。

沥青混合料马歇尔技术指标

沥青

油石比(%)

实测毛体积相对密度

最大理论相对密度

空隙率

(%)

矿料

间隙率

(%)

饱和度

(%)

稳定度

(KN)

析漏(%)

飞散(%)

5.8

2.516

2.623

4.1

17.0

76.1

11.20

0.02

2.41

6.1

2.522

2.612

3.5

17.1

79.8

11.13

0.15

1.92

6.4

2.518

2.601

3.2

17.5

81.7

10.79

0.24

1.58

设计要求

实测

计算

3~4.5

≥17

75~85

≥6

≯0.1

≯15

2)、选定最佳油石比

根据《公路沥青路面施工技术规范》JTGF40-2004中热拌沥青配合比设计方法,初步确定最佳油石比为6.0%,并按该油石比进行马歇尔等指标的验证试验。

3)、最佳油石比马歇尔及水稳定性等指标检验

SMA-13目标配合比马歇尔验证技术指标

沥青

油石比

(%)

实测毛体积相对密度

空隙率

(%)

矿料

间隙率

(%)

饱和度

(%)

稳定度

(KN)

残留

稳定度(%)

析漏(%)

飞散(%)

动稳

定度

(次/mm)

渗水

系数(ml/min)

6.0

2.517

3.8

17.2

78.0

11.51

89.9

0.09

2.12

9500

31

技术

指标

实测

3~4.5

≥17

75~85

≥6

≥85

≯0.1

≯15

≥6000

≤80

(三)、生产配合比设计:

1、生产配合比各档热料由集料冷料按目标配合比比例进行掺配,通过沥青拌和站(2#)烘干加热后进行二次筛分,分为11-16mm、6-11mm、3-6mm、0-3mm四档集料,筛分试验后与矿料进行混合掺配。

各档矿料掺配比例(%)

SMA-13

11-16mm

6-11mm

3-6mm

0-3mm

矿粉

水泥

纤维

—

比例1

38

37

4

9.5

9.5

2

0.3

—

比例2

43

31

3

12.5

8.5

2

0.3

合成级配

筛孔

通过下列筛孔(mm)的百分率(%)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

合成级配1

100.0

94.9

53.7

24.9

20.7

17.2

15.9

14.0

13.0

10.7

合成级配2

100.0

94.3

50.1

26.0

22.3

17.8

16.0

13.6

12.4

9.9

目标合成

100.0

96.6

54.5

24.4

20.9

16.0

13.9

12.1

10.8

9.5

级配范围

100

90-100

50-75

20-34

15-26

14-24

12-20

10-16

9-15

8-12

2、最佳油石比的选定:

以目标配合比选定最佳油石比6.0%为中值按0.3%间隔变化,以6.3%、6.0%和5.7%油石比制备马歇尔试件。

沥青混合料马歇尔指标结果

沥青

油石比(%)

实测毛体积相对密度

最大理论相对密度

空隙率

(%)

矿料

间隙率

(%)

饱和度

(%)

稳定度

(KN)

析漏(%)

飞散(%)

5.7

2.519

2.626

4.1

17.1

76.2

10.80

0.02

1.94

6.0

2.525

2.619

3.6

17.1

79.1

11.10

0.07

1.22

6.3

2.523

2.607

3.2

17.4

81.4

10.52

0.13

1.08

设计要求

实测

计算

3~4.5

≥17

75~85

≥6

≯0.1

≯15

根据图表法及析漏、飞散试验,选定生产配合比最佳油石比6.0%,根据要求1#级配以6.0%油石比,2#级配以5.9%油石比分别进行马歇尔、析漏等性能指标的验证。

3、最佳油石比技术指标验证

沥青

油石比

(%)

实测毛体积相对密度

空隙率

(%)

矿料

间隙率

(%)

饱和度

(%)

稳定度

(KN)

残留

稳定度(%)

析漏(%)

飞散(%)

动稳

定度

(次/mm)

渗水

系数(ml/min)

6.0

2.523

3.8

17.0

77.8

11.35

91.2

0.09

2.37

8250

46

5.9

2.519

4.0

17.0

76.1

11.57

92.0

0.08

2.76

8625

56

技术

指标

实测

3~4.5

≥17

75~85

≥6

≥85

≯0.1

≯15

≥6000

≤80

(四)、配合比设计结论

1.通过对配合比选定的1#级配6.0%油石比,2#级配5.9%油石比的验证,混合料空隙率、矿料间隙率、饱和度、稳定度、动稳定度及析漏、飞散等指标均能满足设计及《公路沥青路面施工技术规范》(JTGF40-2004)规范要求。

2.试验结果表明,本次生产配合比设计是满足设计及规范要求的,可进行下一步拌和楼试拌和试验路试铺验证,以确定最终级配及油石比。

三、机械设备和人员组成

(一)、机械设备投入

序号

名称

产地/规格

单位

数量

备注

1

沥青拌和楼

DG5000

座

1

2#机

2

沥青摊铺机

福格勒S2100-2

台

2

良好

3

沥青粘层撒布车

—

辆

1

良好

4

双钢轮压路机

宝马230AD-4

台

5

良好

5

装载机

ZL50

台

3

良好

6

水车

—

台

2

良好

7

运输车

50t自卸车

辆

20

良好

(二)、人员配备

序号

分工

主要负责人

组员

备注

1

总指挥

王笃高

1

负责项目整体施工的全面工作

2

总工程师

韩启华

1

负责施工策划、组织、协调各组人员、负责技术交底,对整个施工过程进行技术指导

3

后场负责

黄伟森

1

负责试验人员、后场材料等的指挥、协调

4

现场负责

赖开锦

3

负责施工人员、前场机械设备等的指挥、协调

5

试验负责

梁文斌

5

负责检测原材料质量、拌和时间、拌和温度、矿料配合比和油石比、生产配合比等

6

测量负责

林永藩

5

负责测量放样、松铺系数测定及碾压后的高程、横坡、宽度检测

7

摊铺负责

陈春喜

20

负责摊铺混合料及碾压

8

拌和站

石峰

8

负责混合料拌制

9

运输队

吴招文

15

负责将混合料及时运到施工现场

10

质量

何剑

2

负责混合料拌和、施工过程中的质量控制

11

安全

王明元

2

负责拌和、运输、摊铺及碾压过程中的安全工作

四、沥青混合料的拌和、运输

1、设计生产产量:

采用一台德基DG5000型间歇式沥青混凝土拌合楼(2#站),以产量200t/h进行生产。

2、上料仓配置:

拌合楼共配备6个冷料仓,生产过程中冷料以1#(0~3mm)、2#(3~5mm)、3#(5~10mm)、4#(5~10mm)、5#(10~15mm)、6#(10~15mm)上料。

3、拌和情况:

试验段设定沥青混合料拌和时间为干拌15秒、湿拌50秒,从配料、喷洒沥青、搅拌、放料、卸料时间(约4吨)约需75秒。

生产过程中混合料拌和均匀,无花白料,混合料出厂温度较稳定,最高185℃,最低181℃,平均183℃。

混合料生产过程中未出现严重的等料、溢料现象。

4、沥青混合料的运输:

采用做好保温措施的20台载重约50吨的自卸车将沥青混合料运至摊铺现场。

为防止沥青与车厢粘结,在车厢板上涂一薄层隔离剂;帆布边角绑扎牢固,以达到保温、防污染;运料车装料时按前后中分五次移动进行装料,以减少混合料装料时产生离析;运输车在未施工粘层区域进行掉头,后退至摊铺现场。

运输车进入摊铺现场前,在运输车进入工作面前(下社大桥桥面)用水车对轮胎进行冲洗后才进入沥青摊铺施工现场。

5、拌和站距试验段约19km,运输车从后场装料,到前场摊铺,再回到后场,总共约需2小时,约需配置16台运输车,试验段配置20台运输车完全能满足施工要求。

6、在后续的施工中,按200t/h产量,摊铺2.5m/min及结合试验段采集的相关运输数据计算,综合运距5km内需配置8辆运输车,综合运距每增加5km需增加3辆运输车。

五、沥青混合料的摊铺

1、粘层施工

粘层采用PCR型SBS改性乳化沥青,按0.3~0.6kg/m2设计量进行撒布。

粘层采用乳化沥青洒布车洒布,车速控制在20km/h,喷撒压力30~80kg,沥青温度控制在140℃左右能满足沥青撒布量0.3~0.6kg/m2的要求。

2、沥青摊铺机找平方式

试验段采用摊铺机的红外线平衡梁自动找平,平衡梁安装位置为前面的一台机摊铺机两侧边部各1.5m,后面一台摊铺机靠中间位置采用前一台摊铺机摊铺的虚铺厚度搭接找平,边部采用平衡梁自动找平,安装位置距边部1.5m。

试验段拟定压实厚度4cm,拟定松铺1.30,松铺厚度5.2cm,经试验段跟综测量计算出松铺系数为1.276。

3、烫平板加热

烫平板加热采用摊铺机随机附带电加热装置,经过1小时的预热,烫平板温度达到113℃。

4、摊铺作业情况

试验段采用两台福格勒摊铺机摊铺,摊铺机装机宽度为8m+7.25m,靠中央分隔带一侧的摊铺机宽度为8m,先行摊铺,摊铺时的搭接位置位于主1行车道的中间。

摊铺5~10m时第二台摊铺机就位开始摊铺,摊铺重叠宽度10-20㎝。

两台摊铺机之间的距离控制在2-3m。

前场在料车到达6台料车后,开始进行摊铺,摊铺速度为2.5m/min。

试验段摊铺过程中连续匀速摊铺,保证了摊铺机螺旋送料器匀速的转动,两侧保持有不小于送料器高度2/3的混合料,摊铺机受料斗收斗时间及时,且料车能及时跟进受料。

5、料车卸料方式

混合料车到达现场后,在指挥人员引导下,自卸车准确停靠在摊铺机前30~50cm处。

摊铺机前进时自卸车挂空档,依靠摊铺机推力前进。

如果前进方向是下坡,带上刹车,运输车每次卸料必须倒净,如有剩余,拉回后场指定的废料场。

6、摊铺温度

共检测16点,最低172℃,最高178℃,平均值为175℃,均符合不小于160℃的规范要求。

摊铺现场有多辆运输车在等候时禁止工人提前掀开帆布,在卸料摊铺的运输车快卸完时工人才上去掀开帆布防止温度损耗,试验段混合料从出厂到摊铺的温度损失在10℃内。

大面积施工沥青上面层时根据运距、天气、温度损耗等数据适当提高沥青混合料的出厂温度,或加强运输车辆的保温措施,保证前场摊铺温度符合设计要求。

7、摊铺机夯锤频率

摊铺机型号为福格勒2100,夯锤频率1750转每分钟,约30HZ,0~100%,数值越大转数越高,根据摊铺速度快慢相应调整,摊铺速度2.5米以内不高于10%,摊铺速度4米以内不高于20%,试验段采用8%,夯锤频率140转每分钟,经过连续式平整度仪检测平整度、钻蕊厚度、标高、横坡及松铺系数等检测数据表明摊铺机夯锤频率140转每分钟满足要求。

六、沥青混合料的碾压

1、沥青混合料的碾压分初压、复压、终压三个阶段进行,压路机采用二二一的形式进行碾压。

初压:

采用二台13T双钢轮压路机同时前进静压后退振动1遍,速度2.5km/h,紧接着用二台13T双钢轮压路机以速度2.5km/h碾压1遍。

复压:

紧接初压进行,用四台13T双钢轮压路机分为前面二台后面二台同时以2.5km/h开振碾压2遍,四台双钢轮压路机碾压方向一致,做到同时前进,同时后退(后退时,靠路肩的二台压路机适当的比靠中间的二台压路机要退后3-5m,以二台摊铺机的距离相近),压路机碾压段长度尽量缩短,控制在30m,不超过50m。

终压:

用13T双钢轮压路机静压光面2遍,光面速度在4km/h。

碾压组合工艺见下表

施工碾压组合工艺

碾压阶段

压路机类型

碾压遍数

碾压速度

初压

13t钢轮

13t钢轮

钢轮前静压半遍、后振动半遍

钢轮1遍

钢轮2.5km/h

钢轮2.5km/h

复压

13t钢轮

13t钢轮

钢轮2遍

钢轮2遍

钢轮2.5km/h

钢轮2.5km/h

终压

13t钢轮

2遍

4km/h

2、压实作业从低处往高处碾压,相邻碾压轮迹重叠不少于1/3,碾压时将驱动轮面向摊铺机并不得突然转向。

3、双钢轮的喷水系统

试验段采用5台13t宝马BW203AD-4型双钢轮压路机,档位分为快档与慢档,快档主要用于转场行走,时速0~12km/h,慢档主要用于碾压作业,时速0~6km/h,试验段平均采用2.5km/h碾压,喷水系统分12档,采用第3~5档,相对应的喷水量约为每分钟3.5~4.5升之间,根据相应的环境温度、沥青表面温度及碾压速度以最少的水量不粘轮为标准,碾压速度2.5~4公里每小时,喷水档位4档。

七、施工接缝处理

1、摊铺机梯队作业时的纵缝采用热接缝。

施工时将已铺混合料部分留下10~20㎝宽暂不碾压,作为后铺部分的高程基准面,在最后作跨缝碾压。

2、横向接缝的碾压先用双钢轮压路机进行45度斜向碾压,最后进行正常的纵向碾压,以保证接缝的平整度。

八、松铺系数

采用定点测量下承层表面高程、面层松铺高程、面层压实高程等计算得到试验段的松铺系数为1.276。

九、试验段各项技术指标检测结果

试验段采用6.0%的油石比进行铺筑,检测结果如下:

1、级配合成结果

、冷料合成:

按目标配合比比例,10-15mm:

5-10mm:

3-5mm:

0-3mm:

矿粉:

水泥=40:

32:

6:

12:

8:

2验证原材级配,合成结果与目标配比相近,没有出现大的偏差。

合成级配

筛孔

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

合成1

100

96.5

56.6

27.1

22.0

17.1

15.0

13.3

12.1

10.5

合成2

100

96.1

56.0

26.7

21.8

16.8

15.2

13.3

12.1

10.4

合成级配

100

96.9

57.5

26.9

21.9

17.0

14.9

13.1

11.8

10.4

级配范围

100

90-100

50-75

20-34

15-26

14-24

12-20

10-16

9-15

8-12

、热料合成

10月10日,我部根据初定的生产配合比,在中面层试铺了约180m的上面层沥青混合料,通过现场摊铺的外观质量和各项技术指标检测结果分析(见后续叙述),试验段当天对生产配合比进行了微调,各档材料具体比例为(11-16mm:

6-11mm:

3-6mm:

0-3mm:

矿粉:

水泥=38:

37:

4:

9.5:

9.5:

2),热料筛分合成见下表。

拌和楼热料筛分合成

筛孔

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

合成级配

100

96.3

52.7

23.8

20.7

17.2

15.5

13.7

12.4

10.8

设计级配2

100

94.9

53.7

24.9

20.7

17.2

15.9

14.0

13.0

10.7

设计级配1

100

95.5

57.2

26.9

22.5

18.3

16.7

14.4

13.3

10.8

级配范围

100

90-100

50-75

20-34

15-26

14-24

12-20

10-16

9-15

8-12

2、混合料各指标检测结果见下表

混合料各项指标检测结果

项目名称

单位

检测结果

规定值

1

2

3

4

油石比

%

5.94

5.96

6.04

6.02

6.0

空隙率(VV)

%

3.6

3.4

3.6

-

3~4.5

饱和度(VFA)

%

79.2

79.8

79.0

-

75~85

矿料间隙率

%

17.0

17.0

17.2

-

>17

毛体积相对密度

—

2.530

2.533

2.525

-

实测

飞散

%

-

1.97

-

-

≯15

析漏

%

0.11

0.10

0.13

-

≯0.1

稳定度(MS)

KN

11.20

10.74

10.94

-

≥8

残留稳定度

%

92.6

-

90.8

-

≥85

冻融劈裂(%)

%

94.0

-

≥85

动稳定度

次/mm

-

8625

-

-

≥6000

3、沥青混合料沥青含量、级配检测结果

筛孔尺寸

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.07