夹具单元制作方法.docx

《夹具单元制作方法.docx》由会员分享,可在线阅读,更多相关《夹具单元制作方法.docx(12页珍藏版)》请在冰豆网上搜索。

夹具单元制作方法

夹具单元制作方法

1定位板的制作:

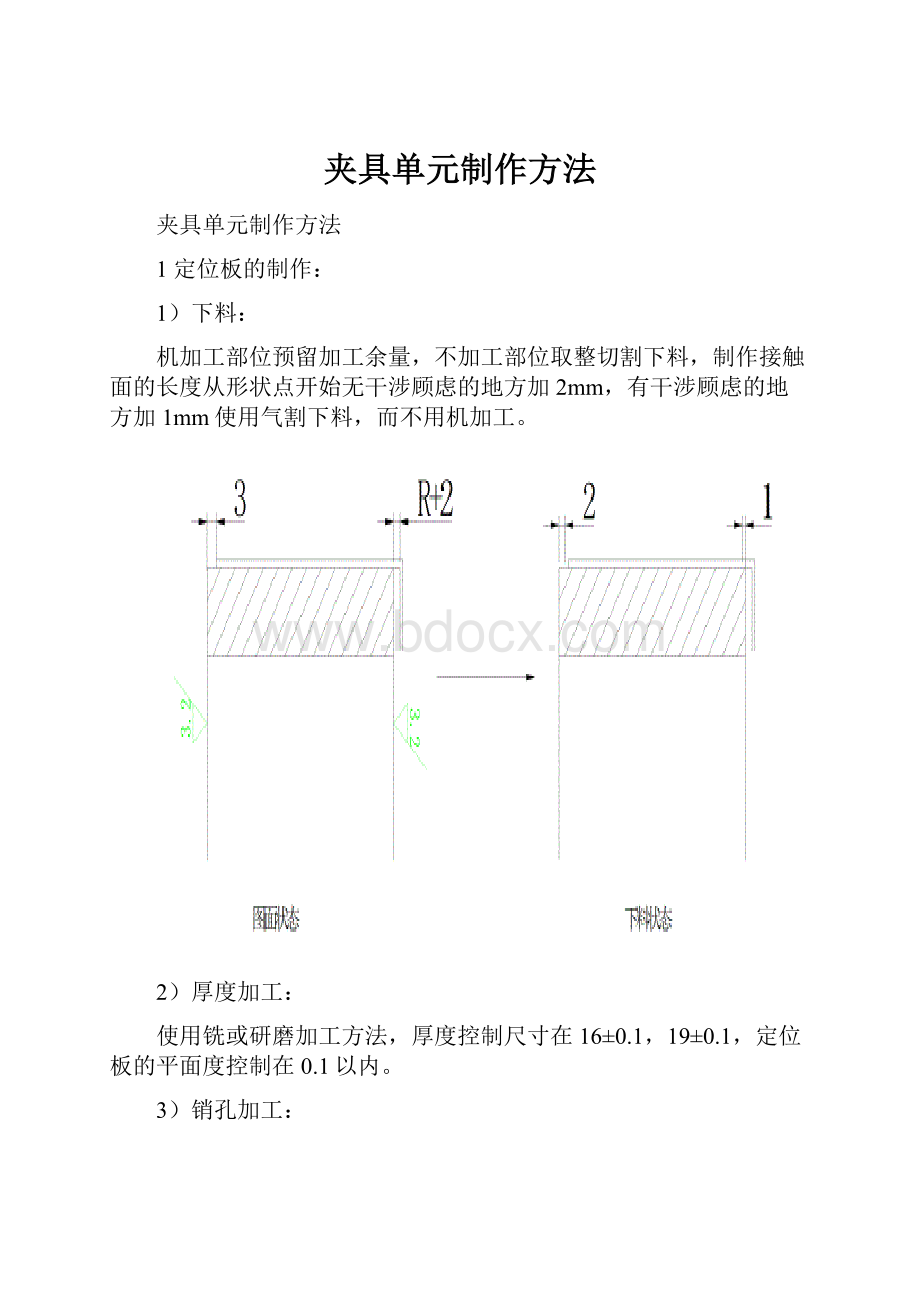

1)下料:

机加工部位预留加工余量,不加工部位取整切割下料,制作接触面的长度从形状点开始无干涉顾虑的地方加2mm,有干涉顾虑的地方加1mm使用气割下料,而不用机加工。

2)厚度加工:

使用铣或研磨加工方法,厚度控制尺寸在16±0.1,19±0.1,定位板的平面度控制在0.1以内。

3)销孔加工:

同一对销孔之间距离的加工公差为±0.02,不同对销孔之间距离的加工公差为±0.05,用NC或精铣加工,加工销孔的同时加工气缸安装孔和压头铰孔。

4)定位板尺寸加工

以加工的销孔为基准对定位面进行线切割或铣加工,此时的加工公差为±0.1。

在厚度方向因角度大(12°以上)而超出线切割机加工范围时先加工至线切割机加工范围之后以修磨作业来完成作业。

以试车调整为目的设计成分离型的定位板要在装配状态下进行线切割作业。

如左图A、B尺寸不一致(A-B>1mm)的定位板象右图线切割后对准A、B尺寸(注:

如无干涉,不必为找准A、B尺寸进行线切割作业,仅加工至A、B尺寸不悬空即可)。

5)尺寸检测(KI)

线切割或铣加工结束后以销孔为基准依照数值表检测KI(编号并记录检测数据)如上例所示检测a、b、c、d、e、f点时定位面的倾斜角度(θ°)小于45°时以1、2、3、4、5、6为基准(取整设定)检测

、

、

、

、

、

,如倾斜角度(θ°)大于45°时相反以

、

、

、

、

、

点为基准检测1、2、3、4、5、6点。

如下图作为基准的尺寸因定位板长度短面悬空时,定位面上放置THICKNESSGAGE检测取数。

6)标记单元编号

在定位板的平面上标记单元编号,标记在明显位置以防单元装配后被支架与销支架挡住。

2压头制作

1)下料

(一)

2)板厚加工

3)焊接

(二)

4)孔的加工

加工气缸安装孔及铰孔(三)

5)形位面加工

以铰孔为基准按图示尺寸标记在压头上并进行加工(四)

3单元装配

1)支架和定位板的装配

先用销把支架与定位板的位置固定后再用螺钉拧紧

2)用同上的方法装配销支架

3)遮盖作业

油漆前的工作,把不能占油漆的部位用胶带遮盖

不能占油漆的部位:

定位面:

铰孔部位、限位接触面、螺钉头部、与其它部位装配部位、移动部位

4)油漆

先上底漆,干燥后再进行二次本色油漆

5)压头装配

A装配压头用连接板时要留意限位面的接触面的接触状态及连接板的晃动间隙,连接板限位面在接触状态下的间隙要在0.1mm以内

B旋转型定位板的限位块装配状态下的间隙要在0.05mm以内

焊装夹具加工通用技术要求

总则:

1、本技术要求试用于武汉宇信机械有限公司哈飞SAIMA项目焊接夹具的加工图纸。

2、本要求作为图纸技术要求的补充和完善,图纸上无本要求中相应条款规定的情况,按本要求执行;图纸上已有相应要求的,按图纸要求执行。

3、本要求将作为质量检验标准之一,对加工厂家的产品进行检验。

细则:

一、总加工技术要求

1、工件表面应光滑、平整,下料毛边应加工至下料痕迹消除,不得有飞口、毛刺;孔口、棱边应倒钝,焊渣应去掉;

2、螺纹加工前,底孔应倒角,加工时螺纹中心线应垂直于其安装表面(有特殊要求的除外),加工完毕应取其相应的螺栓或螺母进行试配检测;

3、焊接件的焊接全部采用满焊,焊缝应牢固、可靠、平整、美观,不得有虚焊;

4、大型焊接件(包括基座、支座、支架,以及一些结构框架)焊接完毕,机加工前应进行退火去应力处理;

5、销轴类、垫片类零件,应做发黑表面处理,此类零件不打图号,但应作好标识;

6、零件加工完毕打上相应图号,且图号不得打在装配图或功能部位上;

7、加工件非涂漆表面应作防锈处理,并不得有锈迹;

8、图面未注尺寸公差:

线性尺寸公差按GB/T1804-92级执行;角度公差按GB1135-89级执行;

9、未注形位公差:

按GB1184-80规定的B级执行。

二、具体分项技术要求

1、基座的加工技术要求

1)焊接完毕机加工前应进行退火去应力处理;

2)上表面平面度误差要求在1000∶0.1内,粗糙度要求在Ra3.2内;

3)上表面加工完毕后,从基准槽(线)开始200mm的间隔向四个方向刻线,刻线的宽度位0.3mm,深度位0.5mm;刻线与基准销孔切线的垂直度误差为0.04mm;刻线完毕打上相应坐标值;

4)基座上下表面均不得涂油漆,其它表面(非装配表面)要进行喷丸除锈保证表面无可见油脂,污垢和氧化皮,铁锈和油漆涂层,达到ISO8501-1;1988规定的Sa2.5要求。

2、定位板(块)、压板(块)的加工技术要求

1)定位型面与基准间的尺寸公差:

采用NC方式公差为±0.05;

2)定位型面的表面粗糙度要求在Ra3.2以下;

3)加工完毕,在其非装配面一侧刻上图所示坐标线;

4)压板两耳片的对称度允差为0.02;

5)未注倒角3×45°;

6)未注圆角

;

7)加工完毕打上相应零件图号,左右对称件注明左/右(L/R);

8)加工完毕打上相应的断面号。

三、附图(见下图)

图一:

定位板(块)刻线、打号示意图

图二:

压板(块)打号示意图