第七章材料计划及加工运输方案最终版.docx

《第七章材料计划及加工运输方案最终版.docx》由会员分享,可在线阅读,更多相关《第七章材料计划及加工运输方案最终版.docx(54页珍藏版)》请在冰豆网上搜索。

第七章材料计划及加工运输方案最终版

第七章材料计划及加工运输方案

7.1钢结构加工制作简介

本工程钢结构总量约2.7万吨,主要构件形式分别有异型巨柱、桁架、箱型柱、十字柱、H型钢柱、H型钢梁、圆钢管等。

我司南京钢结构加工制作厂,厂区总占地面积371000平方米,生产车间面积150000平方米,室外原材料及构件堆场面积136000平方米,年钢结构加工能力20万吨。

公司拥有钢结构专项设计甲级、钢结构制造特级资质,设备先进、制造业绩丰富,能充分保证本项目的施工进度及质量。

主要构件形式、板厚及节点样式详见工程概况

7.2材料计划及加工制作计划

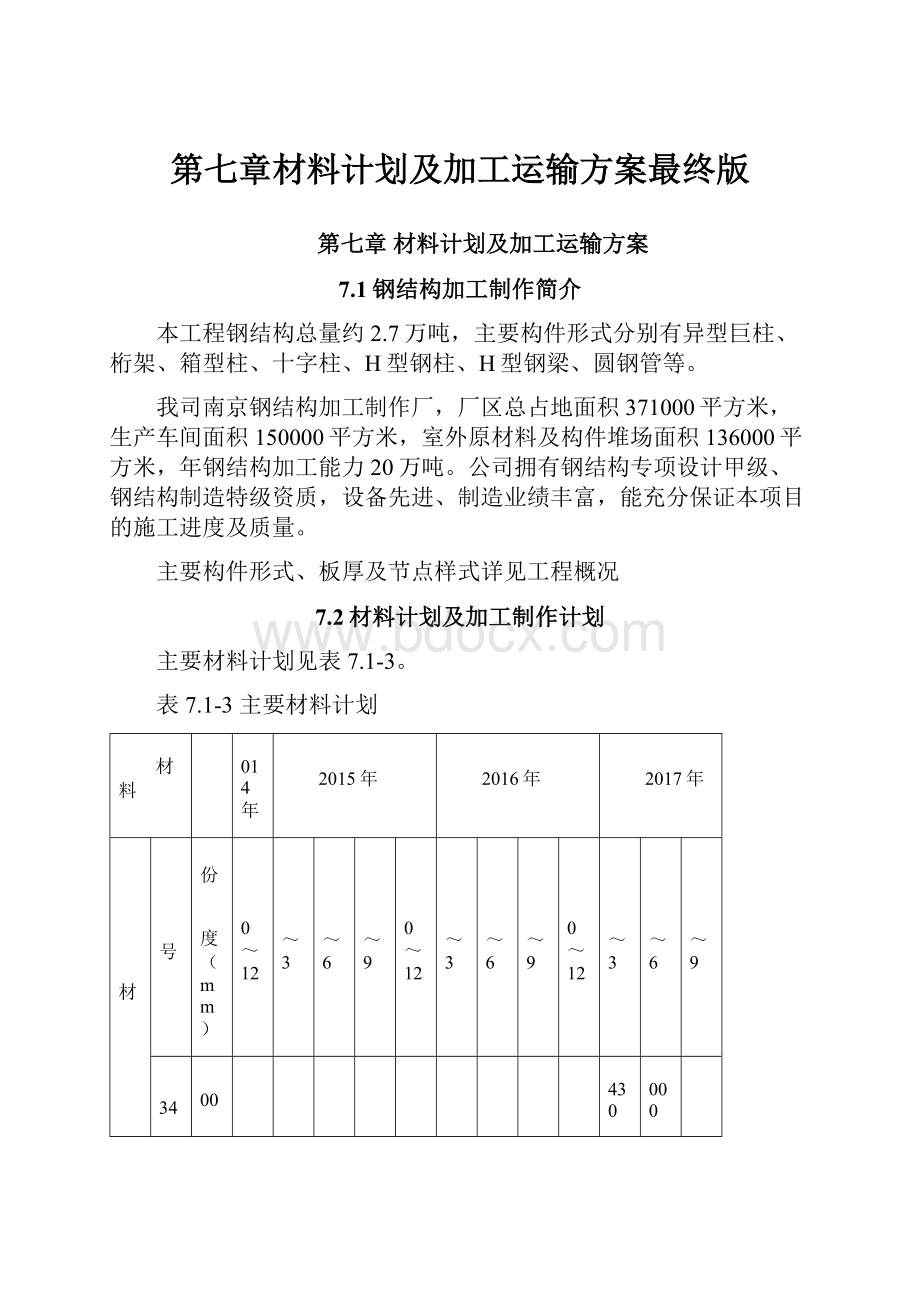

主要材料计划见表7.1-3。

表7.1-3主要材料计划

材料

2014年

2015年

2016年

2017年

钢材

牌号

月份

厚度(mm)

10~12

1~3

4~6

7~9

10~12

1~3

4~6

7~9

10~12

1~3

4~6

7~9

Q345GJ

100

1430

1000

80

32

488

595

525

455

205

36

70

75

93

110

98

85

19

42

124

65

56

13

26

15

13

30

141

234

468

60

480

800

1273

1320

1196

581

513

580

470

200

55

402

497

50

120

127

180

120

139

102

138

210

230

626

258

45

30

50

434

50

40

52

76

141

224

250

110

160

131

232

Q345B

35

43

7

207

280

36

116

117

80

65

13

32

30

60

51

35

22

30

275

50

100

4

8

28

4

25

40

4

248

374

30

224

112

524

60

10

23

9

20

60

86

185

53

35

30

105

150

5

17

7

6

15

6

2

4

16

218

1

6

15

4

70

27

90

144

40

35

1

43

14

1

73

38

13

5

10

41

24

10

8

12

100

2

5

11

7

12

3

36

86

7

2

4

10

100

120

323

139

101

70

110

17

9

2

16

23

60

62

54

22

48

23

8

2

2

27

15

45

7

5

8

18

10

14

1

6

40

4

4

36

40

91

54

钢筋桁架楼承板(m²)

12400

12600

12000

11700

11700

11500

10200

3000

9400

栓钉(t)

18

18

17

17

17

16

16

5

14

高强螺栓(套)

10324

12567

9085

8062

7882

7136

6590

8954

4200

防火涂料(m²)

8929

9757

13450

11496

9965

7948

11286

8981

10026

主要构件加工计划见表7.1-4

表7.1-4主要构件加工计划

时间

2014年

2015年

10~12月

1~3月

4~6月

7~9月

10~12月

钢柱(t)

1006

1501

1880

1666

1444

钢梁(t)

849

1841

1659

桁架(t)

641

顶冠结构(t)

雨棚(t)

38

时间

2016年

2017年

1~3月

4~6月

7~9月

10~12月

1~3月

4~6月

钢柱(t)

662

540

476

385

226

270

钢梁(t)

1508

918

1270

1324

2073

2117

桁架(t)

460

306

顶冠结构(t)

728

雨棚(t)

7.3材料采购

7.3.1材料采购流程

主要原材料(钢板、圆管、焊材、油漆、栓钉等)严格按照工艺下发的采购清单以及技术条款进行采购。

采购流程如图7.3-1所示:

图7.3-1主要原材料采购流程

7.3.2钢材符合标准及要求

1、主体结构采用Q345B钢材,35mm以上钢板采用Q345GJ钢材。

钢材材质见表7.3-1。

表7.3-1钢材材质标准

序号

钢材牌号

标准名称

标准号

1

Q235B

碳素结构钢

GB/T700-2006

2

Q345B

低合金高强度结构钢

GB/T1591-2008

3

Q345GJ

建筑结构用钢板

GB19879-2005

表7.3-2钢材强度设计值

钢材

抗拉、抗压和抗弯

抗剪

端面抗压(刨平顶紧)

牌号

厚度(mm)

Q235

≤16

235/215

125

325

大于16~40

225/205

120

325

大于40~60

215/200

115

325

大于60~100

205/190

110

325

Q345

≤16

345/310

180

400

大于16~35

325/295

170

400

大于35~50

295/265

155

400

大于50~100

275/250

145

400

Q345GJ

≤16

345/310

180

400

大于16~35

345/310

180

420

大于35~50

335/304

175

420

大于50~100

325/295

170

420

钢材厚度方向性能遵循现行《厚度方向性能钢板》GB/T5313的规定,并满足下表7.3-3的要求:

表7.3-3钢板厚度方向性能要求

钢板厚度

钢板厚度方向性能级别

—

Z15

Z25

Z35

2、热轧H型钢符合《热轧H型钢技术标准》GB/11263-2005的规定,钢管符合《结构用无缝钢管》GB/8162-2008的规定。

3、焊材的焊接符合现行标准《碳钢焊条》GB/T5117和《低合金钢焊条》GB/T5118的规定;栓钉符合现行国家标准《电弧螺柱焊用圆柱头焊钉》GB/T10433-2002的规定。

4、防腐涂料应符合《工业建筑防腐蚀设计规范》(GB50046)和《涂装前钢材表面锈蚀等级和除锈等级》(GB/T8923)的规定。

7.4钢结构加工方案

7.4.1构件加工总体流程

针对本工程的构件类型及节点形式,确定钢结构加工制作总体工艺流程,如图7.4-1所示:

图7.4-1钢结构加工制作总体流程

7.4.2构件加工制作工艺

7.4.2.1材料检验及试验

1、材料的进厂验收

购入的钢材要详细检查钢厂出具的质量证明书或检验报告,其化学成分、力学性能和其他质量要求必须符合国家现行标准规范,且其质量证明书上的炉批号应与钢材实物上的标识一致,否则不得入库;按钢管、型钢和钢板尺寸及公差要求,对各种规格钢管抽查其口径、壁厚及椭圆度;对各种规格型钢,检查其断面尺寸、壁厚、长度及直线度;对各种规格钢板,检查其长度尺寸、厚度及平整度,并检查钢管、型钢及钢板的外表面质量。

根据钢材质量证明书与尺寸规格表逐张检验、核对,并检查钢材表面质量、厚度、局部平面度,合格后方可办理入库手续,对检验不合格的材料要进行处理,不得入库。

1)外观检查

选择适当的验收工具进行尺寸检查:

长度与宽度→米尺;厚度、直径→游标卡尺、超声波测厚仪。

检查数量:

每一品种、规格的钢板抽查5处。

检验方法:

游标卡尺测量厚度,水平尺测量平整度,钢尺测量长度。

钢板外观检查允许偏差应符合表7.4-1所示。

表7.4-1钢板宽度和平面度允许偏差规定

序号

项目

技术要求及允许偏差

1

钢板宽度

公称厚度=16~60mm

+30.0mm

2

公称厚度>60mm

+35.0mm

3

钢板平面度

公称厚度=10~25mm

每米长度内小于8.0mm

4

公称厚度>25mm

每米长度内小于7.0mm

2)材料的技术指标

严格检查材料的各项技术指标,验证其是否符合设计及相应的规范要求。

对材料的质保资料有疑点时,拒绝签收,并及时与材料供应商联系。

材料试验应按照国家产品试验标准,对各种指定的材料进行相关试验。

试验个数需分别按钢材的不同牌号、炉号、板厚以及交货状态进行分批,试验按《钢结构工程施工质量验收规范》(GB50205-2001)、《钢结构工程施工规范》(GB50755-2012)的规定执行。

2、材料的复验

1)复验要求

根据《钢结构工程施工质量验收规范》(GB50205-2001)的规定,对属于下列情况之一的钢材,应进行抽样复验,其复验结果应符合现行国家产品标准和设计要求:

①钢材混批;

②板厚等于或大于40mm,且设计有Z向性能要求的钢板;

③建筑结构安全等级为一级,大跨度钢结构中主要受力构件所采用的钢材;

④设计有复验要求的钢材;

⑤对质量有异议的钢材。

检查数量:

全数检查。

检验方法:

检查复验报告。

2)检验批的确定

根据《钢结构工程施工规范》(GB50755-2012)的规定,关于检验批抽样复验的要求,按下列规定执行:

牌号为Q235、Q345且板厚小于40mm的钢材,应按同一生产厂家、同一牌号、同一质量等级的钢材组成检验批,每批重量不应大于150t;同一生产厂家、同一牌号的钢材供货重量超过600t且全部复验合格时,每批的组批重量可扩大至400t;

牌号为Q345GJ的钢板,应按同一生产厂家、同一牌号、同一质量等级的钢材组成检验批,每批重量不应大于60t;同一生产厂家、同一牌号的钢材供货重量超过600t且全部复验合格时,每批的组批重量可扩大至300t;

3、复验内容

钢材复验分为化学分析和力学性能试验两部分:

1)钢材的化学成分分析主要采用试样取样法,按国家标准《钢的化学分析用试样取样法及成品化学成分允许偏差》(GB222-84)规定,复验属于成品分析(相对于钢材的产品质保书上规定的是熔炼分析),成品分析的试样必须在钢材具有代表性的部位采取。

试样应均匀一致,能代表每批钢材的化学成分,并应具有足够的数量,以满足全部分析要求。

2)钢材的力学性能试验包括拉伸试验、夏比缺口冲击试验和弯曲试验几部分。

4、试验取样

各种试验的试样取样,应遵循国家标准《钢材力学及工艺性能试验取样规定》(GB2975)[在产品标准或双方协议对取样另有规定时,则按规则执行]。

标准规定样坯应在外观及尺寸合格的钢材上切取,切取时应防止因受热、加工硬化及变形而影响其力学及工艺性能。

用烧割法切取样坯时,必须留有足够的加工余量,一般应不小于钢材的厚度,也不得少于20mm。

1)试验取样要求与数量

钢材复验试样一般取样要求与数量见表7.4-2所示。

表7.4-2钢材复验试样一般取样要求与数量

序号

标准检验项目

碳素结构钢GB/T700-2006

低合金高强度结构钢GB/T1591-2008

1

化学成分

1/批

1/批

2

拉伸试验

1/批

1/批

3

弯曲试验

1/批

1/批

4

常温冲击

3/批

3/批

5

低温冲击

3/批

3/批

6

厚度方向性能

≥30mm,3/批

≥40mm,3/批

2)取样方法

对于化学成分分析:

纵轧钢板当钢板宽度小于1米时,沿板宽剪切一条宽50mm的试料;钢板宽度大于或等于1米时,沿板宽自边缘至中心剪切一条宽50mm的试料。

将试料两端对齐折迭1~2次或多次,并压紧弯折处,在其长度的中间,沿剪切的内边刨取,或自表面钻取;对于力学性能试验:

应在钢板宽度1/4处切取拉伸、弯曲或冲击样坯;对于纵轧钢板:

当产品标准没有规定取样方向时,应在钢板宽度1/4处切取横向样坯,如钢板宽度不足,样坯中心可以内移。

钢材复试见图7.4-2。

图7.4-2钢材复验取样过程

7.4.2.2钢材整平、预处理

钢材进场后,先采用多功能钢板预处理线进行预处理。

见图7.4-3。

图7.4-3多功能钢板预处理生产线

该处理线具备上料、预热、抛丸、除尘、油漆、烘干等功能。

处理最大钢板宽度3.2m,处理速度4m/min以上,喷丸除锈等级Sa2.5以上,平整度控制在每平方小于1mm,见图7.4-4。

图7.4-4钢板二次下料后矫正

对二次下料后的零件须再次进行矫平,矫正后的钢材表面,不应有明显的凹面和损伤,划痕深度不得大于0.5mm,且不应大于该钢材厚度负允许偏差的1/2,钢材矫正后的允许偏差见表7.4-3。

表7.4-3钢材矫正后的允许偏差

项 目

允许偏差

图 例

钢板的局部平面度

t≤14

1.5

t大于14

1.0

型钢弯曲矢高

L/1000且不应大于5.0

工字钢、H型钢翼板对腹板的垂直度

b/100且不大于2.0

7.4.2.3材料切割及开洞

1、材料切割的设备

主要采取数控切割机切割方式,如图7.4-5。

图7.4-5意大利FICEP数控钢板加工中心

本数控钢板加工中心可通过网络实施数据远程传输,将数控下料(包括火焰、等离子)、数控平面钻孔、打工件号(工件自动编号)等各种功能集成一体,将板材直接套排料加工成各种装配所需的连接板,大大提高了连接板上钻孔的精度和加工效率,为构件装配提供了精度的保证。

见图7.4-6。

图7.4-6意大利FICEP数控型钢加工中心

本数控型钢加工中心可通过网络实施数据远程传输,将三维数控钻床与火焰锁口机联合布置,形成钻孔、装配划线、锁口、切断一体,最大切割板厚140mm,割炬可根据需要360度旋转。

2、钢板切割工艺

1)切割质量的好坏,直接影响到后道工序——装配组立、焊接的质量,尤其是超厚板60mm-100mm的大坡口切割,对焊接的影响很大,为了保证厚板切割质量,采用精密切割方法:

选用高纯度98.0%以上的丙稀气体+99.99%的液氧气体,使用大于4#~9#的割咀,切割火焰的焦距温度大2900℃,这样的切割工艺,使60mm-120mm厚板的坡口、端面光滑、平直、无缺口、无挂渣,对钢板的表面硬度深度影响降低至0.2mm(普通火焰切割表面硬度深度≥0.5mm)。

为降低及消除切割对钢板的金相组织的影响,我司采取切割后,对每条切割的端面,用电动砂轮打磨机进行打磨,再经过钢板矫平机的滚压,基本消除了切割对钢板强度的应力影响,见下表7.4-4。

表7.4-4钢板切割示意

厚板切割

厚板坡口切割

等离子数控切割

数控直条切割

2)切割前清除表面的油污、铁锈和潮气,切割后切割面应去熔渣和飞溅物。

对于组装后无法精整的表面,如弧形锁口内表面等,应在组装前进行处理。

所有构件自由端必须进行R1倒角。

见表7.4-5。

表7.4-5气割的允许偏差(mm)

序号

项目

允许偏差

1

零件宽度、长度

±3.0

2

切割面平面度

0.05t,且不应大于2.0

3

割纹深度

0.3

4

局部缺口深度

1

注:

t为切割面厚度。

机械剪切的允许偏差必须符合表7.4-6的要求。

表7.4-6机械剪切的允许偏差(mm)

序号

项目

允许偏差

1

零件宽度、长度

±3.0

2

边缘缺棱

1.0

3

型钢端部垂直度

2.0

坡口加工面的粗糙度及切口深度见表7.4-7。

表7.4-7坡口的允许偏差

序号

项目

允许偏差

图例

1

切割断面的粗糙度

坡口内200um;自由边100um

2

切割断面的缺口深度

≤1.0mm

3

切割断面的垂直度

e/t≤1.0/20.0;e≤2.0mm

4

切割与划线的偏差

自动、半自动切割:

±1.0mm

手工切割±1.mm

板材开洞

如果设计需要开洞来配合机电管道和消防管道等部位,为了保证开洞后结构的强度,制作时必须按照设计要求,在洞口周围进行相应的补强见图7.4-7。

图7.4-7开洞补强示意

机械剪切的零件厚度≤12mm,剪切面必须平整。

碳素结构钢在环境温度低于-20℃、低合金结构钢在环境温度低于-15℃,不得进行剪切、冲孔。

7.4.2.4卷板

钢管卷制采用W11STNC-120×3200数控万能卷板机加工成型。

卷板机设备最大加工能力可达t=120mm;L=3200mm;该设备无需压头,一次成型,见图7.4-8。

图7.4-8数控万能卷板机

7.4.2.5钢构件组装

1、钢构件组装必须在组装平台、组装支撑架或专用设备上进行,组装平台及组装支撑架必须有足够的强度和刚度,并便于钢构件装卸、定位。

在组装平台或组装支撑架上画出构件的中心线、端面位置线、轮廓线和标高线等基准线。

2、钢构件组装采用地样法、仿形复制装配法、胎模装配法和专用设备装配法等方法,组装时采用立装、卧装等方式。

3、钢构件组装间隙必须符合设计和工艺文件要求,当设计和工艺文件无规定时,组装间隙必须小于或等于2.0mm。

4、焊接构件组装时必须预设焊接收缩量,并对各部件进行合理的焊接收缩量分配。

重要或复杂构件必须通过工艺性试验确定焊接收缩量。

5、设计要求起拱的钢构件,必须在组装时按规定的起拱值进行起拱,起拱允许偏差为起拱值的0~10%,且不大于10mm。

设计未要求但施工工艺要求起拱的构件,起拱的允许偏差小于或等于起拱值的±10%,且小于或等于±10mm。

6、桁架结构组装时,杆件轴线交点偏移小于或等于3mm。

7、拆除临时工装夹具、临时定位板、临时连接板等,严禁用锤击落,必须在距离构件表面3mm~5mm处采用气割切除,对残留的焊疤必须打磨平整,且不损伤母材。

8、构件端部铣平后顶紧接触面,必须有75%以上的面积密贴,采用0.3mm的塞尺检查,其塞入面积必须小于25%,边缘最大间隙小于或等于0.8mm。

7.4.2.6钢构件焊接

1、焊接分析

本工程主要钢材的材质为Q345B和Q345GJ,涉及接头有对接接头、T形接头、角接接头、搭接接头等。

2、焊接设备

钢结构制作主要采用埋弧焊、二氧化碳气体保护焊、手工电弧焊等、栓钉焊等,主要焊接设备见表。

3、主要焊接工艺

主要焊接工艺见钢构件焊接章节,构件制作主要设备见表7.4-8。

表7.4-8钢结构制作主要设备

序号

名称

设备及配套工具图示

主要用途

1

ESAB埋弧焊机

用于通长焊缝的焊接

2

龙门埋弧焊机

用于箱型柱、H型钢、十字型钢主焊缝的盖面

3

罗马悬臂式自动焊机

用于钢管焊接

4

气体保焊自动焊接小车

用于通长焊缝的焊接

5

埋弧焊小车

用于钢板材料的拼接,箱型柱、H型柱焊接填充

6

二氧化碳气体保护焊机

主要焊接设备,用于坡口的打底焊、不规则的焊缝、短焊缝等

7

直流手工电弧焊机

用于定位点焊和临时加固焊缝以及气孔的修补

8

栓钉焊机

栓钉焊接专用设备

4、焊接材料

焊接材料严格按照设计说明及国家相应规范进行选用。

本工程拟选取的焊接材料见表7.4-9。

表7.4-9焊接材料选用

序号

焊接方法

焊丝或焊条牌号

焊剂或气体

适用位置

1

手工焊

E5015、E4303

/

定位焊

2

气保焊

ER50-6E501T

CO2(99.99%)

定位焊;对接;角接

3

埋弧焊

H10Mn2A

SJ101

对接;角接

5、焊材烘干要求

所有应用于本工程的焊条、焊剂在使用前必须经过烘焙烘干,具体要求详见表7.4-10。

表7.4-10焊接材料烘干要求

序号

焊条或焊剂名称

焊条或焊剂类型

使用前烘焙条件

使用前存放条件

1

碱性焊条

低氢型

330-370℃:

2小时

120℃

2

焊剂

烧结型

300-350℃:

2小时

150℃

6、焊接工艺参数

制作常用焊接工艺参数见表7.4-11。

表7.4-11制作常用焊接工艺参数

焊接

方法

焊材

牌号

焊接位置

焊条(焊丝)

直径(mm)

焊接条件

焊接电流(A)

焊接电压(V)

焊接速度(cm/min)

手工焊电弧焊

E5015

平焊

横焊

Φ3.2

90-130

22-24

8-12

Φ4.0

140-180

23-25

10-18

Φ5.0

180-230

24-26

12-20

立焊

Φ3.2

80-120

22-26

5-8

Φ4.0

120-150

24-26

6-10

CO2气体

保护焊

E501T

ER50-6

平焊

横焊

Φ1.2

260-320

28-34

35-45

埋弧焊

H10Mn2A

SJ101

平焊

Φ4.0

570-660

30-35

35-50

550-660

35-50

30-35

550-660

30-35

35-50

龙门式埋弧焊

H10Mn2A

SJ101

平焊

Φ5.0

800-900

40-42

40-50

栓钉焊

ML15

平焊

/

1500

/

/

7、坡口要求

坡口要求见表7.4-12。

表7.4-12典型构件坡口要求

序号

焊接类型

板厚范围(mm)

坡口形式

1

板材拼接

t≤12

16小于t≤30

t≥32

2

H型或

十字型构件

t≤20

t大于20

3

箱型构件

t≤25

t大于25

8、焊接残余应力的消除

在制作过程中不管采取何种措施来控制焊接应力和焊接变形,焊接完成后焊缝内依然会存在较大的残