新产品开发及承认流程程序文件.docx

《新产品开发及承认流程程序文件.docx》由会员分享,可在线阅读,更多相关《新产品开发及承认流程程序文件.docx(11页珍藏版)》请在冰豆网上搜索。

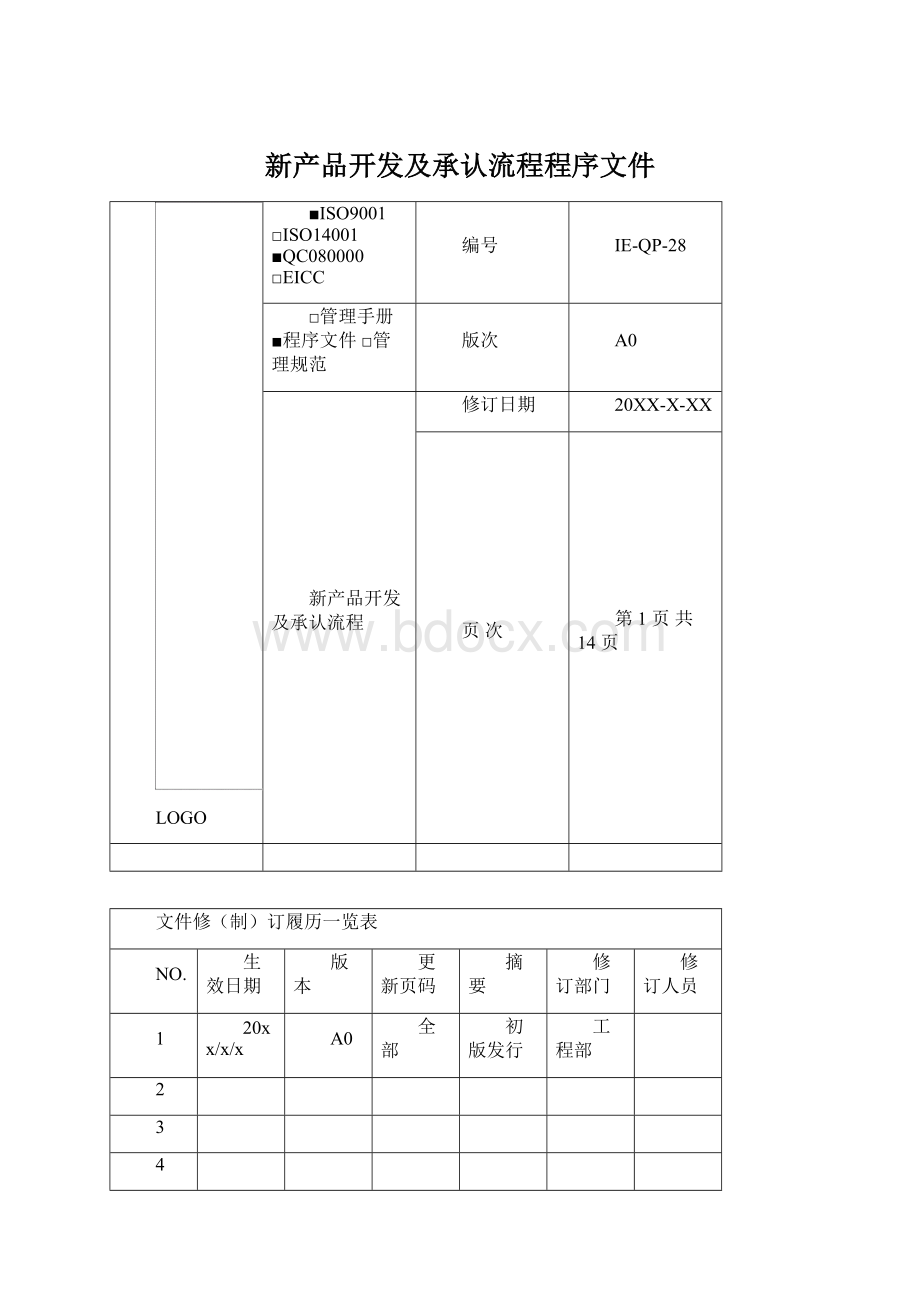

新产品开发及承认流程程序文件

LOGO

■ISO9001□ISO14001■QC080000□EICC

编号

IE-QP-28

□管理手册■程序文件□管理规范

版次

A0

新产品开发及承认流程

修订日期

20XX-X-XX

页次

第1页共14页

文件修(制)订履历一览表

NO.

生效日期

版本

更新页码

摘要

修订部门

修订人员

1

20xx/x/x

A0

全部

初版发行

工程部

2

3

4

5

6

7

8

9

10

在文件评审及下发部门()内打“√”表示需要该责任部门对文件内容进行会签,同时需要将该文件发放至该部门。

没有打“√”的部门则不需要对文件进行会签发放。

会签部门

会签人

会签日期

会签部门

会签人

会签日期

((√)业务部

((√)企划部

((√)工程部

(√)生产部

(√)品质部

※※※签核栏※※※

制定

审核

批准

文件受控章

1.0制定目的

规范新产品的开发及承认流程,通过新产品开发及承认程序控制,以确保新产品能满足客户的质量、成本、交期的要求。

2.0适用范围

2.1适用于本公司开发的所有新产品(含改型产品)。

2.2本流程同样适用于本公司的供应商。

2.3如客户有要求特定承认流程,本流程将不适用。

3.0术语定义

BOM:

BillOfMaterial物料清单

CMF:

Color,Material&Finish颜色材质设计

COC:

CertificationOfConformity符合性证书

CPK:

CapabilityForStableProcess稳定过程的能力指数

DFM:

DesignForManufacture可制造性设计

FAI:

FirstArticleInspection首件检验

GRR:

GaugeRepeatability&Reproduction量具之重复性&再现性能力指标

MSOP:

MeasurementStandardOperationProcedure测量标准操作流程

PPAP:

ProductionPartApprovalProcess生产件批准程序

SIP:

SpecificationInProcess制程检验规格

SOP:

StandardOperationProcedure制造标准作业程序

4.0职责权限

4.1业务部:

4.1.1客户样品的2D、3D图纸,CMF(外观,材质,功能)要求,以及客户其它品质标准的提供。

4.1.2客户承认相关样品,承认书及限度样(外观)的签核跟进,并跟进度并反馈给厂内工程和品质。

4.2工程部

4.2.1审核客户提供的2D、3D图纸,并转化为公司内部工程图纸及规格。

4.2.2对新产品的开发进行可行性评估(DMF),并制作工艺流程图。

4.2.3制作样品供客户签核,对本司内部结构样品的承认。

量产前各阶段内部外观样,限度样的承认。

4.2.4制作并发行量试及量产所需的文件(BOM/POP/模具评估报告/夹治具评估报告/包规评估报告/辅材评估报告/产品评估报告/刀具清单及图档等)。

4.2.5负责模具评估,验证,模具验收跟进。

工程需按客人及产能要求,评估提供模具类型,形式,并通知模具厂评估及方案拟定,开模,试模,在模具验证OK后提供模具评估报告。

4.2.6协同生技,治具设计,制工拟定夹治具方案,并经治具设计,制作,验证OK后发行夹治具评估报告并跟进夹治具验收及管理。

4.2.7针对包装规范(包括原材料包装,周转包装,出货包装),工程包装工程师负责设计并发行。

如客人图面或指定包装要求,需按客人要求设计,并由专案工程师审核,工程主管核准。

包规设计完成并制作后包装工程师需确认包装符合设计并做包装可靠性信赖性测试,符合要求后提供包规评估报告承认。

4.2.8针对零件制程使用到的辅材,如保护膜,切削液,胶水,油等,项目工程需要协同制工,生技,做制程使用验证,可行后发行辅材评估报告,并由工程主管核准。

4.2.9开发工序如有委外工序,专案工程师需负责评估,验证委外工序零件,并负责委外工序零件结构样签核及委外工序零件承认书的审核,由工程主管核准。

4.2.10项目工程师负责产品承认书收集,制作及汇总。

并由工程主管审核后提供给业务,或直接提供给客户评估承认。

承认资料按照客人要求提供。

4.2.11项目工程师负责结构标准样品(Goldensample)收集,并负责在量试量产前提供给客户设计或模具工程师签核,如特殊客户不签核结构标准样品,由项目工程签核,工程经理核准,样品按《样品承认及管理程序》执行。

4.3采购部

4.3.1采购符合工程需求的模治具和物料,并提供符合加工需求的委外加工商。

4.3.2提供原材料/包材Rohs检测报告,材质证明及可靠性测试报告。

4.3.3针对委外工序零件,采购负责委外零件样品跟进及供应商零件承认书按项目工程要求提供。

4.3.4针对委外包装材料,采购负责委外包装样品跟进及包装评估报告按包装工程要求提供。

4.3.5针对委外刀具,采购负责按生技设计规格采购刀具,并按项目工程师要求提供刀具评估资料。

4.3.6针对零件制程使用到的辅材,如保护膜,切削液,胶水,油等,采购负责按项目工程师或制工要求提供辅材评估报告要求的相关资料。

4.4生产部:

4.4.1负责新产品的生产和各工序数据的记录与提供。

4.4.2负责协同专案工程,制工,品工对产品,模具,治具,检具,辅材等作生产验证评估。

4.5品质部

4.5.1组织检讨2D图的尺寸、公差及测量方法等,反馈给工程和业务,制作SIP及量测SOP并在量产前发行正式版本,提前准备好量测治具,检具并与客户端做好量测比对;具体按《量测检治具开发管理流程》执行。

4.5.2及时给生产部签核外观样,限度样(未签样生产部可不生产),安排现场巡检。

4.5.3主导产品的量测,监督检测手法的正确性。

4.5.4记录产品制作过程中关于产品品质的问题点和品质隐患。

4.5.5在开发各阶段样品送出之前准备好《样品检验报告》;如客人有GRR及CPK要求,需要同时准备好。

4.5.6在开发各阶段,针对零件评估承认需要的模具零件,加工夹治具,包装材料及辅材等进行量测或测试。

4.5.7跟进客户的检测结果,如有异议,第一时间与客户沟通。

4.5.8专案品质工程师负责外观样品,限度样品收集,并负责在量试量产前提供给客户ID,设计或品质管理工程师签核。

4.6技术部

4.6.1制造工程制作SOP,并在量产前发行正式版本;

4.6.2制造工程制作标工,并在量产前发行;

4.6.3制造工程按生产验证提供标准成型条件或加工参数;

4.6.4生产技术负责编程和现场的调机,加工程序及参数维护;

4.6.5生产技术负责对加工刀具的设计、验证并提供刀具设计及清单给到工程及采购;并在量产前做好刀具寿命验证,在量产时做好刀具寿命管控及记录;

4.6.6生产技术负责加工夹治具的调试,验证,并在验证OK后提供夹治具评估资料给到工程。

4.7企划部

4.7.1待项目工程完成BOM/POP/模具评估报告/夹治具评估报告/包规评估报告/辅材评估报告/产品评估报告/刀具清单及图档,制程预计良率等后,承接业务量试,量产订单。

同时做好人,机,物料等资源规划及排配。

4.7.2小量打样阶段,同工程企划对接并提供做好人,机,物料等资源规划及排配给工程。

5.0工作程序

5.1新产品开发ES(EvaluationSpecification)阶段:

5.1.1业务提供客户新产品2D、3D图纸、CMF(外观,材质,功能)要求以及客户品质标准等信息给到项目工程。

5.1.2项目工程审核业务提供资料的完整性,并制作DFM报告,邮件给到客户确认。

5.2新产品开发工程评估验证EV(EvaluationValidation)阶段:

5.2.1业务收到客户DFM报告的确认及更新的3D、2D,收集到客户样品需求信息后,填写《打样申请单》提交给工程。

5.2.2项目工程收到业务的《打样申请单》后,召集成立专案PDT成员,并针对专案召开立项说明会。

立项说明会将对零件进行制程展开,资源展开,工艺技术研讨,从而确立工艺流程,模具、夹治具,检具方案,并安排规划好打样及量试权责及事项。

并做好会议记录及存档。

5.2.3项目工程收到业务的《打样申请单》后,评估确认交样日期给到业务,填写《样品需求申请单》给到采购,并和采购落实原材料/模具/夹治具/包材/委外加工段等的需求时间。

5.2.4项目工程负责发行EV2D,制作工艺流程图,临时BOM等;包装工程师负责包装设计,打样,包装验证并发行POP。

5.2.5项目工程根据客户要求及新产品信息,明确模具开发方式(软模、硬模、连续模等),填写《模具申请单》进行开模评估,验证,试模跟进及产品结构、尺寸确认符合规格才可以签样生产。

并协同生技,治具设计,制工拟定夹治具方案,并经治具设计,制作,验证OK后发行夹治具评估报告并跟进夹治具验收。

5.2.6品质工程师负责发行SIP,MSOP(MWI)等;并主导负责量测辅助治具,检具的设计,加工跟进,检测GRR验证并提供给客人确认承认。

内部做好辅助治具,检具量测,验证并出评估报告验收。

同时,内部与检测室,工程确认稳定的量测方式,取点等完成MSOP(MWI),并做好内部培训统一。

在EV交货前,负责同客户IQC或SQE做好量测比对及承认。

在量试时,负责FAI等量测安排。

5.2.7制程工程师根据工艺流程图负责发行SOP,在生产时培训生产操作人员作业。

同时在生产时统计制作标工并做动作标准及优化。

在生产时验证不同参数成型条件,并确立标准成型条件。

5.2.8生技负责对加工刀具的设计、验证并提供刀具设计及清单给到工程及采购。

生技负责加工夹治具的调试,验证,并在验证OK后提供夹治具评估资料给到工程。

5.2.9采购负责采购符合工程需求的模治具,原材料,包材,辅材等物料,委外工序零件及样品需按工程要求提供零件承认书确认承认。

5.2.10新产品试产之前,提供结构、外观样给客户签署或客户授权我司工程经理签署。

生产各工序结构样由项目工程签核,外观样由品工及项目工程共同签核。

结构样,外观样签核后才能安排生产。

5.2.11项目工程填写《新产品打样执行单》给到工程企划或企划协调资源安排生产,样品或量试生产完成后,项目工程填写《工程交样单》连同样品一起转交给业务签收,生产时提供FAI给到客户确认承认。

5.2.12量试完成后项目工程组织并召开“EV量试问题点检讨会议”并做好会议记录并存档。

5.3新产品开发设计验证DV(DesignValidation)阶段:

5.3.1业务收到客户DV更新的3D、2D,收集到客户样品需求信息后,填写《打样申请单》提交给工程或企划。

结构及制程如有变更,由工程更新DFM给PM或直接给客户。

5.3.2工程组织相关部门担当召开新产品DV说明会,再