设备三大规程及四大标准控制程序钣金车间.docx

《设备三大规程及四大标准控制程序钣金车间.docx》由会员分享,可在线阅读,更多相关《设备三大规程及四大标准控制程序钣金车间.docx(37页珍藏版)》请在冰豆网上搜索。

设备三大规程及四大标准控制程序钣金车间

钣金车间

剪板机

一、机床型号VR6.5*3000

二、机床操作规程

在机床控制电柜上有六个控制开关

a.电源开关(电柜后面)

可从主电源上断开电源,顺时针方向可连接电源,电源接上后处于“1”(ON)位置。

b.加紧压力(电柜后面)

主压力和夹紧压力的调整,分为“1,2,3”挡,“1”挡压力最小,“3”挡压力最高。

c.电源指示

主电源接通后此灯亮

d.油泵启动

按下绿色按钮可启动主电机,电机启动后按钮灯亮

e.托料选择(选用件)

若配置托料的机床,可在工作时将开关拨到“1”位置,后托料升起工作,不需要时则开关拨到“0”。

f.紧急停止

紧急按钮按下,机床主电机和后挡料电源全被切断,顺时针方向装懂急停开关可松开锁定。

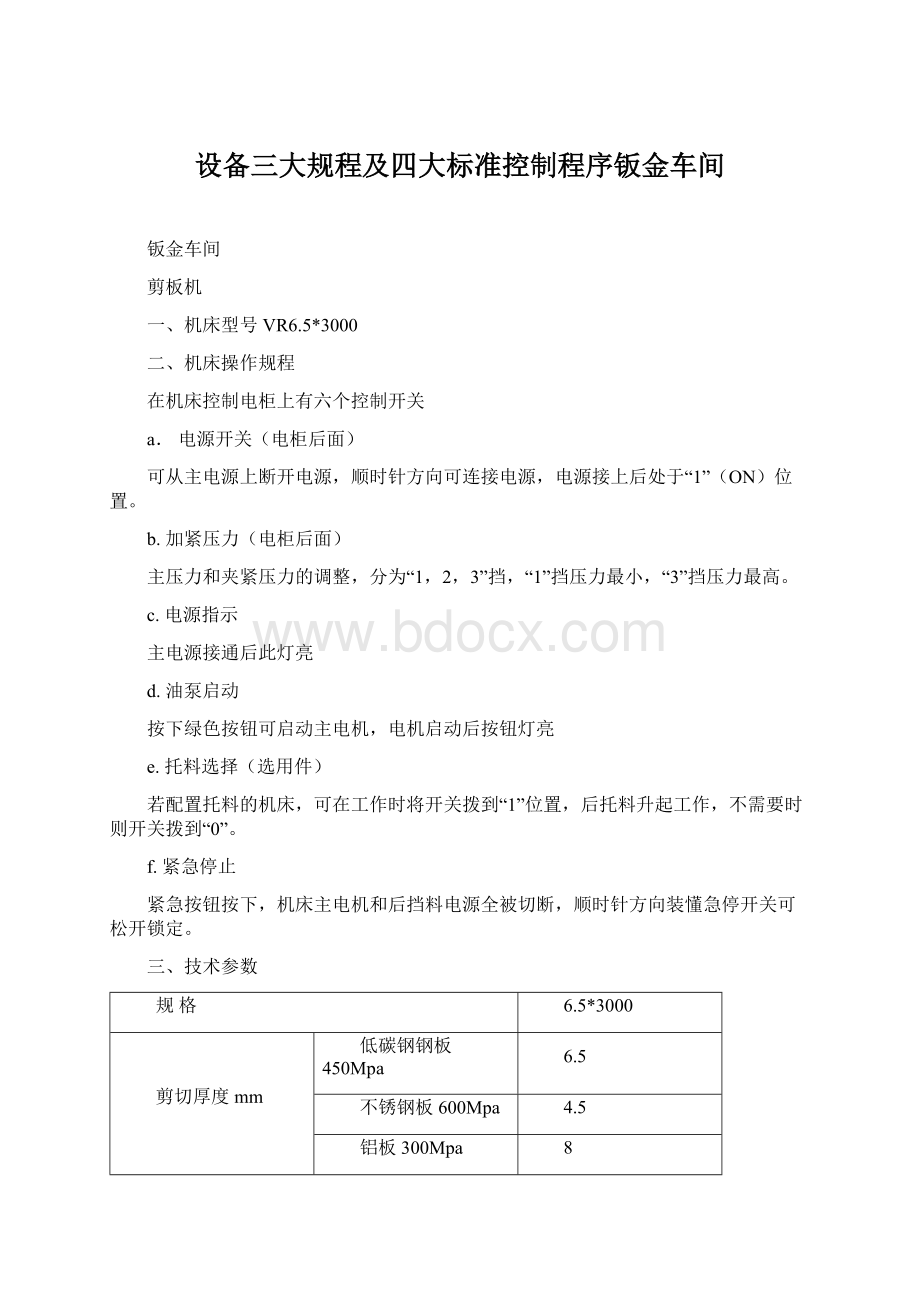

三、技术参数

规格

6.5*3000

剪切厚度mm

低碳钢钢板450Mpa

6.5

不锈钢板600Mpa

4.5

铝板300Mpa

8

剪切长度(mm)

3070

上刀片剪切角

0°31′—2°

后挡料行程

5—1000

后挡料速度(mm/s)

200

后挡料精度(mm)

±0.1

后挡料伺服电机功率(KV)

0.5

行程次数

18~48

油箱容积(升)

200

夹紧器数量

14

主电机功率(KV)

11

支撑臂数量及长度(mm)

3*1500

外形尺寸

长度(mm)

3630

宽度(mm)

3040

高度(mm)

1720

机床净重(Kg)

6150

四、设备维护保养规程

1、润滑说明

本机床采用周(或每隔40工作小时)润滑,选用钙基润滑脂,用黄油枪注入到各润滑点,各润滑点见下表

序号

润滑部位

润滑脂

1

滚珠螺杆,螺母及螺杆两端轴承

钙基润滑脂

2

导轨及滑动导轨座

钙基润滑脂

3

滑块导轨

钙基润滑脂

4

左右侧板导轨及间隙调整用的螺杆及螺母

钙基润滑脂

2、安全说明

a、在机床上进行任何维护保养时,必须保证机床处于断电状态。

b、断电必须20秒钟后才能在进行重新开机,使电容器及伺服放大器放电安全。

c、当液压件工作时,滑块可能会移动,必须注意如下事项:

1>不得将四肢放在上下刀片之间;

2>在拆除阀之前

1关闭油泵。

2降低滑块到油缸内无油。

3如果不能降低滑块,则用木块垫住,注意由于滑块移动以及由于阀去时产生系统内压力。

4对没有完善安全保护的机床不得进行操作。

d、在去除油箱盖及进出油管前,有关区域必须清洁干净,以防止污染。

e、乘液压油温热,滑块在上死点位置时排干油料

f、用干净布及合格的溶剂清洗油箱内侧及管道

g、更换油过滤器

h、重新换入新液压油

i、在机床重新工作前,起动油泵使液压油循环大约1小时。

3、维护规程

为保证本机床操作可靠,无故障,必须注意以下的规程。

下表所列时间按每周工作5日,每天工作8小时而计算

机床项目

注意点

周期

机床整体

刷去床身上的灰尘,污物等,轻轻的给刀上油

每周

滑块

用油枪润滑

每周

后挡料支撑轴承

用油枪润滑

每周

后挡料滚珠丝杠

用油枪润滑

每周

滑块导轨

检查吊杆调节

3个月

检查后挡料定位

若后挡料块位置误差超过±0.1mm,请重新设定

3个月

液压件及系统

检查油箱油位,如果需要更换新油,换上过滤器,过滤等级为20μm

每周

放掉旧油,加入新油

首次12个月

检查所有的阀体,液压系统,油管及接头,以防渗漏,堵塞,必要时更换

3个月

检查过滤器进出口清洁情况

3个月

脚踏开关

检查脚踏开关踏板,以防变形,断线等

每月

电气控制设备

检查电器柜内所有控制机床的限位开关,对于磨损松动及烧伤的必须及时更换

3个月

机床

目测机床的磨损及异常情况

3个月

手指保护装置

检查机床保护装置,防止手指进入危险区域

每月

4、更换油料

液压油首次换油应在机床运行2000小时后,以后每隔2年或4000个工作小时后更换一次。

5、机床的常见故障及排除方法

现象

原因

排除方法

主电机不能启动

急停开关关闭

QF1开关断开

FR1热继电气保护

缺项

液压油不能抽出

打开急停开关

合上QF1开关

FR1热继电器复位

检查电路

检查过滤器是否堵塞

NCRDY没显示

DNC开始开关没启动

不在上死点

X轴、剪切角、间隙未到位

油泵未启动

启动DNC开始开关

检查不在上死点原因

移动光标至“THICK”处按END键,检查X、A、G哪个不到位,并分析原因

启动油泵

X轴不能到位

伺服启动报警

FU1没合上

动力线或编码器或伺服电机出故障

检查报警原因

合上FU1开关

检查线路

夹紧器不动作

夹紧阀卡死

控制夹紧阀电线断开

没压力

清洗或更换夹紧阀

检查线路

检查主压力阀是否工作

X轴尺寸突然比正常状态大或小5mm、10mm

会参考点时,找位不准

关机重新开机

移动参考点感应片1-2mm或调整感应片的感应距离

下料尺寸有大小头

后挡板与刀片不平行

调整后挡板与刀片的平行度

下料尺寸与实际编程尺寸不同

人为上料引起

机床后挡料移动

重新上料剪切

修改X参考点

机床不能下行

下行阀卡死

无信号给下行阀

主压力没有

检查下行阀

检查控制线路

检查主压力阀

板料剪切时震动大

刀片磨损或间隙不对

背压阀压力大

连接滑块与主轴缸的双头螺栓松动

更换刀口或校正刀片间隙

调小被压

重新锁紧双螺栓

没有主压力

主电机为启动

主压力阀损坏或未工作

下降阀在常开状态

PLC控制电路出故障

启动主电机

更换或清洗主压力阀并检查

控制阀线圈电路

关闭下降阀

检查PLC控制器

数控冲床

一、设备操作规程

数控冲模回转头压力机。

1、主机参数:

公称力

300

KN

X/Y轴行程

1250(1500、2000、2500)/1250(1500)

mm

模位数

32/24

工位

旋转工位(选件)

2

pc

滑块连续行程次数

VT:

600RT:

1000

spm

滑块行程

3-37(可调)

mm

主机电功率

VT:

22RT:

30

KW

消耗总功率

VT:

50RT:

60

KW

供气压力

0.60

Mpa

转盘转速

30

r/min

X、Y轴最大移动速度

50

m/min

孔距精度

±0.1

mm

最大加工板厚

6.35

mm

一次最大冲孔直径

φ88.9

mm

模具的形式

弹簧复位式

机器重

VT:

15000RT:

16000

Kg

机床名称

ACUTE255NT*

机床型号

AC2510NT*

冲压能力

200kN{20公吨或22美吨}

刀具储存

45、51或55工位

最大板材尺寸

1270×5000mm(50×196.850in.)

最大板材厚度

3.2mm{0.126in.}

最大板材质量

50kg{110lb}(F1小时)

150kg{330lb}(F4小时)

X轴行程

2500mm{98.425in.}

Y轴行程

1270mm{50in.}

冲压精度

±0.1mm{0.004in.}**

每分钟行程

25.4mm间距(3mm行程,X轴):

390minˉ¹(hpm)**

25.4mm间距(3mm行程,Y轴):

280minˉ¹(hpm)**

25.4mm间距(5mm行程,X轴):

350minˉ¹(hpm)**

25.4mm间距(5mm行程,Y轴):

260minˉ¹(hpm)**

最大冲压行程长度

42mm{1.654in.}

最大进给速度(X轴)

80m/min{262fpm}

最大进给速度(Y轴)

60m/min{197fpm}

砖塔速度

30minˉ¹{rpm}

电源

19kVA

空气供给

500L/min{17.65ft³/min}

工作空气压力

0.5MPa{5.0kgf/cm²或72psi}

长度

4165mm{164.0in.}

宽度

5120mm{201.6in.}

高度

2082mm{82.0in.}

3028mm{119.2in.}装有镜子

质量

13公吨{14.3美吨}

*机床实际名称为ACUTE,但其所有序列版、铭牌和报关文件都以“AC”标识。

**冲压914mm²、2.3mm厚的板材时。

***在以下条件冲压1.0mm厚的板材时:

冲压方式:

M696(待机位置:

1.5mm,下死点:

0.5mm)

刀具类型:

A型或B型

上模类型:

NEX上模(标准组装长度,不带废料推杆)

吹气装置:

开

电力真空装置(选购件):

开

废料吸除装置(选购件):

开

2、操作方法:

(1)、和尚总电源,是机床母线有电。

(2)、按操作面板的POWERON按键,接通NC电源,数秒钟后屏幕显示画面,直至屏幕显示出下列报警号及信息。

1000REFERENCERETURN

(3)、按油泵电机启动按钮,起动电机,且指示灯亮。

(4)、选择“JOG”方式。

(5)、按下手动轴运动按钮“-X”“-Y”,使X、Y轴均离开原点200mm以上。

(6)、把方式选到“REF”方式。

(7)、按下手动轴运动按钮“+X”“+Y”“+T”,使X、Y、T轴快速运动,并停止在原点位置,此时X、Y、T原点指示灯亮,回参完成。

(8)、按下手动轴运动按钮“+C”,C轴快速运转,然后减速,最后停在原点位置,此时原点指示灯亮,回参完成。

至此,机床坐标系建立,软件限位功能生效。

注:

回参考点只需按一下方向键即可,机床会连续执行回参考点动作,在轴到达参考点前,如需停止,则只须按下“RESET”即可。

(9)、X、Y、C、T四轴均返回原点后,用脚踩一下脚踏开关,合上夹钳。

(10)、在“REF”方式下,按夹钳检测键,X轴开始运动并执行夹钳检测。

(11)、把方式选到其他方式。

到此机床运行准备结束,可以执行存储器中的程序或在MDI下运行程序。

3、安全注意事项

(1)、零件加工前,一定要首先检查机床的正常运行。

加工前一定通过试车保证机床正确工作,例如利用单程序段,进给倍率,或冲压锁住,图形演示等。

如果未能确认机床动作的正确性,机床可能出现误动作,有可能损坏工件、机床或伤害用户。

(2)、操作机床之前,请仔细的检查输入的数据。

如果使用了不正确的数据,机床可能误动作,有可能损坏工件、机床或伤害用户。

(3)、确保指定的进给速度与想要进行的机床操作相适应,如果没有正确的速度进行操作,机床可能出现误动作,有可能损坏工件、机床或伤害用户。

(4)、CNC和PMC的参数都是机床厂设置的,通常不需要修改,当必须修改参数的时候,请确保改动参数的功能有深入全面的了解。

如果不能对参数进行正确的设置,有可能引起机床的误动作能损坏工件、机床本身或伤害用户。

4、清理

(1)、基本要求

要保证机器周围环境清洁,机器的周围不得存放与机器无关的其他材料或物品。

(2)、主机部分

不允许杂质、油污聚集在机器的表面,因为冲下来的废料可能会粘在机体上,以致引发不必要的麻烦,转盘周围的废屑要及时处理。

(3)、工作台

不允许杂质、油污聚集在工作台表面,每天都应清理工作台。

滚珠丝杠应每天检查一次,要坚持每周用干净的布擦一次,两端的支撑要定时加润滑油。

二、设备保养维护规程

1、主传动液压系统的主要技术参数

油箱的容积

350

L

推荐液压油型号

美孚MOBIL

DTE