羽绒服成衣检验验收标准1DOC.docx

《羽绒服成衣检验验收标准1DOC.docx》由会员分享,可在线阅读,更多相关《羽绒服成衣检验验收标准1DOC.docx(13页珍藏版)》请在冰豆网上搜索。

羽绒服成衣检验验收标准1DOC

羽绒服成衣检验验收标准1(DOC)

目的:

为了规范羽绒服成衣验货方式方法及验货标准工作次序以更好地控制产品质量,统一验货准则,确定判断成品品质等级特制定本标准。

1.判定原则

●抽检合格率在95%以上(含95%)判定为合格;

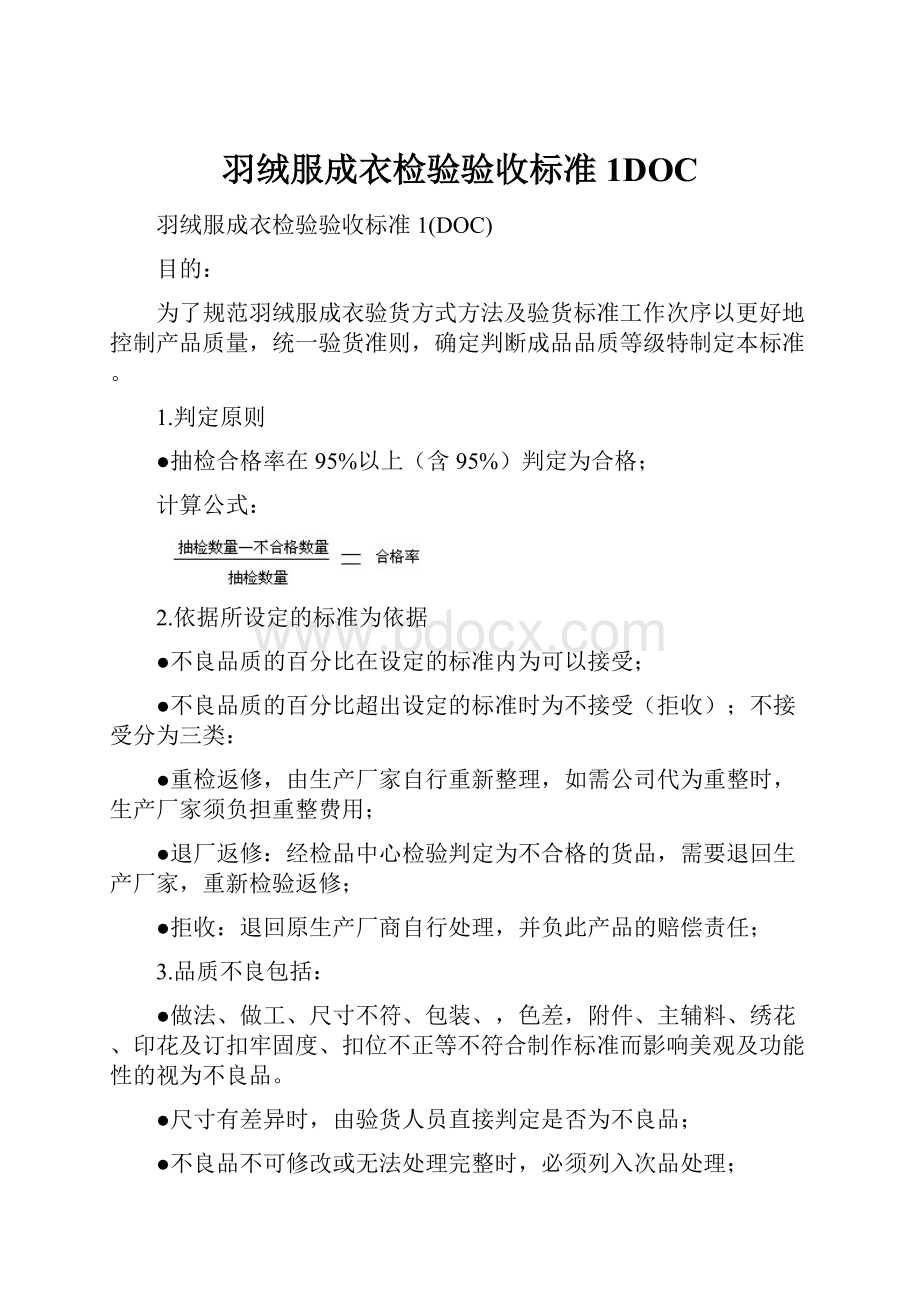

计算公式:

2.依据所设定的标准为依据

●不良品质的百分比在设定的标准内为可以接受;

●不良品质的百分比超出设定的标准时为不接受(拒收);不接受分为三类:

●重检返修,由生产厂家自行重新整理,如需公司代为重整时,生产厂家须负担重整费用;

●退厂返修:

经检品中心检验判定为不合格的货品,需要退回生产厂家,重新检验返修;

●拒收:

退回原生产厂商自行处理,并负此产品的赔偿责任;

3.品质不良包括:

●做法、做工、尺寸不符、包装、,色差,附件、主辅料、绣花、印花及订扣牢固度、扣位不正等不符合制作标准而影响美观及功能性的视为不良品。

●尺寸有差异时,由验货人员直接判定是否为不良品;

●不良品不可修改或无法处理完整时,必须列入次品处理;

※人为疏失,由生产厂商负责,赔偿方式另行规定;

※非人为疏失,则视不良情形而定,由原提供商负责,赔偿方式另行规定;

4.抽样规定

●被检货品在300件以内,全检;

●被检货品在301件——500件以内,抽检50%;

●被检货品在501件——1000件以内,抽检20%;

●被检货品在1001件——2000件以内,抽检15%;

●被检货品在2001件以上,抽检10%;

●抽检合格率要求达到95%以上。

接受5%的轻微次品率,工厂送货到仓库必须有QC签字的“验货合格、可以出货”的验货报告单;

但抽查中发现挂牌错,破洞,洗水唛错,装箱错误,明显部位3处疵点以上的问题时,检验人员根据实际情况加大抽检数量。

5.尺寸抽检

尺寸抽检要做到每色每码都必须抽到,每色每码必须抽检5件以上,,如发现有严重偏差的,要求根据实际情况加大抽查数量。

6.面料

按国家有关纺织面料标准选用符合本标准质量要求的面料。

7.辅料

7.1衬布:

采用适合面料的衬布,其尺寸变化率应与面料相适宜。

7.2缝线:

采用适合所用面辅料、里料质量的缝线。

钉扣线应与扣的色泽相适宜;钉商标线应与商标底色相适宜(装饰线除外)。

7.3纽扣及附件:

采用适合所用面料的钮扣(装饰扣除外)及附件。

钮扣及附件经洗涤和熨烫后不变形、不变色、不生锈。

8.填充物

项目

国标技术要求

企标技术要求

一等品

一等品

甲醛含量(mg/kg)

B类≤75mg/kg;

B类≤75mg/kg;

pH值

4.0~8.5

4.0~8.5

可分解芳香胺染料(mg/kg)

无

无

色牢度等级

耐皂洗

变色

≥3-4

≥3-4

沾色

≥3-4

≥3-4

耐水洗

变色

≥4

≥4

沾色

≥3-4

≥3-4

耐摩擦

干摩

≥3-4

≥3-4

湿摩

≥3

≥3

纰裂(cm)

≤0.4

≤0.4

含绒量(%)极限偏差±3%

90

90

蓬松度(cm)

≥15.5

≥15.5

充绒量

≥-5%

≥-5%

清洁度(mm)

450

≥450

水分率(%)

≤13.0

≤13.0

气味等级(/)

≤2

≤1

残脂率(%)

≤1.0

≤1.0

耗氧量(mg/100ml)

≤10.0

≤10.0

微生物

按GB/T14272-201X规定

按GB/T14272-201X规定

内胆防钻绒(根)

摩擦法

经向

20以下

20以下

纬向

20以下

20以下

转箱法

经向

5以下

5以下

纬向

5以下

5以下

填充物理化性能要求

表1

9.经纬纱向

9.1前身经纱以门襟线为准不允斜。

9.2后身经纱以背中线为准,倾斜不大于1.0cm,大衣倾斜不大于1.5cm,条格料不允斜。

9.3袖子经纱以前袖中线为准,大袖片倾斜不大于1.0cm;小袖片倾斜不大于1.5cm(特殊工艺除外)。

10.对条对格

10.1倒顺毛、阴阳格原料,全身顺向一致(长毛原料,全身上下,顺向一致)。

10.2特殊图案面料以主图为准,全身顺向一致。

10.3面料有明显条、格在1.0cm及以上的按表2规定,特殊设计除外。

表2

部位

对条对格规定

备注

前身

条料顺直,格料对横,互差不大于0.3cm

格子大小不一致,以前身三分之一上部为准。

袋、袋盖与大身

条料对条,格料对横,互差不大于0.3cm

格子大小不一致,以袋的中心前部为准。

领角

条格左右对称,互差不大于0.3cm

阴阳条格以明显条格为主。

袖子

两袖左右顺直,条格对称,以袖山为准,互差不大于1.0cm

-

裤(裙)侧缝

侧缝袋口下10cm处格料对横,互差不大于0.5cm

-

前后裆缝

条格对称,格料对横,互差不大于0.5cm

-

11.色差

袖缝、摆缝、下裆缝的色差不低于3-4级,其他表面部位不低于4级。

由多层面料或覆粘合衬所造成的色差不低于3-4级。

套装中上装与下装的色差不低于3-4级。

12.外观疵点

成品面料各部位疵点允许存在程度按下表2规定。

成品各部位划分见图1。

每个独立部位只允许疵点一处,未列入本标准的疵点按其形态,参照表3的相似疵点执行.

表3

疵点名称

各部位允许存在程度

1号部位

2号部位

3号部位

纱线疵

不明显(0.3~1.0)cm

明显不允许

不明显(1.0~2.0)cm

明显不允许

不明显(2.0~4.0)cm

明显(1.0~4.0)cm

颗粒状粗纱

不允许

不允许

不允许

纬档

不允许

明显不允许

不宽于0.2cm

斑疵(油污、色斑)

不允许

不明显不大于0.3cm2

明显不允许

不明显不大于0.5cm2

明显不允许

破洞、磨损、蛛网

不允许

不允许

不允许

注1:

不明显疵点指需仔细辨认才能发现,不明显影响外观的疵点。

注2:

各部位只允许一处允许存在程度内的疵点,超出则计为缺陷,可累计。

注3:

未列入本标准的疵点,按其形态参照表中所列相似疵点判定。

表3

13.缝制

13.1表面横向绗线对称规定见表4。

表4

部位名称

表面绗线对称规定

搭门

左右前身绗线,互差不大于0.4cm

无搭门

左右前身绗线,互差不大于0.3cm

袖底缝

绗线对齐,互差不大于0.6cm

摆缝

绗线前后对齐,互差不大于0.6cm

裤下裆缝

绗线前后对齐,互差不大于0.8cm

13.2表面纵向绗线左右对称。

13.3针距密度按表5规定。

表5

项目

针距密度

备注

明暗线

(12~16)针/3cm

特殊设计除外

绗线

(9~12)针/3cm

–––

锁眼

不少于14针/1cm

细线

钉扣

每眼不少于8根线

细线

包缝

(9~12)针/3cm

–––

注:

细线指20tex及以下缝纫线。

13.4各部位缝制线路顺直、整齐、牢固。

主要表面部位缝制皱缩按《羽绒服装外观疵点及缝制起皱五级样照》规定,不低于3级。

13.5上下线松紧适宜,无断线。

起落针处应有回针。

13.6领子平服,领面松紧适宜。

13.7绱袖圆顺,两袖前后基本一致。

13.8商标、号型标志、成份标志、洗涤标志的位置端正、清晰准确。

13.9各部位缝纫线迹30cm内不得有两处单跳和连续跳针,链式线迹不允许跳针。

14.规格偏差

14.1成品主要部位规格允许偏差按表6规定。

表6单位为厘米

部位名称

极限偏差

上衣、短大衣

中、长大衣

童上衣

童中、长大衣

裤

童裤

衣长

±2.0

±2.5

±1.5

±2.0

-

-

胸围

±2.5

±2.5

±2.0

±2.0

-

-

领大

±1.0

±1.0

±1.0

±1.0

-

-

袖长

装袖

±1.5

±1.5

±1.0

±1.0

-

-

连肩袖

±2.0

±2.0

±1.5

±1.5

-

-

总肩宽

±1.2

±1.2

±1.0

±1.0

-

-

裤(裙)长

-

-

-

-

±2.5

±2.0

腰围

-

-

-

-

±2.0

±1.5

15.检测方法

15.1检验工具:

●钢卷尺;

●天平和案秤;

●评定变色用灰色样卡(GB/T250);

15.2成品规格测定

●成品主要部位规格按本标准9.1条规定;

●成品主要部位的测量方法按本标准表7和图8规定;

表7

序号

部位名称

测量方法

1

衣长

由前身肩缝最高点捋平量至底边,或由后领中垂直量至底边。

2

胸围

扣上钮扣(或合上拉链)前后身摊平,沿袖窿底缝下2cm水平横量(周围计算)。

3

领大

领下口捋平横量。

4

袖长

由袖子最高点捋平量至袖口边中间。

连肩袖由后领中沿肩袖缝交叉点量至袖口边中间。

5

总肩宽

由肩袖缝的交叉点摊平横量。

6

裤(裙)长

由腰上口沿侧缝捋平量至裤脚口(裙底边)。

7

腰围

扣好裤扣,沿腰口中间捋平横量(周围计算)。

注:

特殊需要的按企业规定。

成品主要部位的测量方法

16.整烫外观

16.1各部位熨烫平服、整洁,无烫黄、水渍、亮光。

16.2覆粘合衬、涂层部位不允许有脱胶、渗胶、起皱。

17.填充物测定

17.1取样:

取整件成品的全部羽绒填充物。

17.2充绒量测定:

成品的充绒量测试方法按附录B规定。

在样品中随机抽取一件进行试验,试验结果符合要求,判定成品充绒量合格,否则判定不合格。

17.3羽绒品质测定:

含绒量、绒子含量、蓬松度、耗氧量、残脂率、清洁度、气味及微生物的测试方法按附录C规定。

当测定值不符合表1中指标要求时,判定成品羽绒品质不合格。

当双方对检验结果有异议时,除微生物外的项目允许复验一次,按复验结果进行判定。

18.外观测定

18.1色差测定,被测部位应纱向一致,采用北空光照射,或用600lx及以上的等效光源。

入射光与被测物约成45°角,观察方向与被测物大致垂直,距离60cm目测,与GB/T250样卡对比。

18.2成品各部位疵点与男女羽绒服装外观疵点样照或男女单、棉服装、男女儿童单服装外观疵点样照对比。

18.3针距密度在成品缝纫线迹上任取3cm测量(厚薄部位除外)。

18.4纱向(条格)斜测定:

经纬纱(条格)倾斜与水平(垂直)线最大距离

斜率(%)=───────────────────────×100

衣片宽(长)

19成品充绒量试验方法

原理

先称有羽绒填充的服装总质量,然后将羽绒填充物取出,称剩余部分的质量,两者质量之差即为充绒量。

仪器和工具

●天平,精度0.5g。

●吸尘器,大小要合适,有足够大的容量装下取出的填充物。

●剪刀。

●镊子。

试验步骤

●用天平称量羽绒服装,测量值精确到1g。

●将羽绒服装拆开,取出羽绒填充物,再用吸尘器将剩余的羽绒填充物取出,将外套从里翻出检查是否有残留的填充物粘在织物上,并用镊子将羽毛羽绒取出。

●用天平称量取出羽绒填充物后的剩余部分。

备注:

本标准经合作单位法人签字后,与《产品订货合同》具有同等法律效应,合作双方因本标准产生争议,应本着精诚合作的态度友好协商解决,协商不成,双方可通过法律途经解决。

合同中未尽事宜由双方共同协商处理。

签署栏:

部门或相关负责人

相关负责人签字

签字日期

生产中心

合作单位法人

总经理