矿用重载车辆电子差速系统设计大学论文.docx

《矿用重载车辆电子差速系统设计大学论文.docx》由会员分享,可在线阅读,更多相关《矿用重载车辆电子差速系统设计大学论文.docx(28页珍藏版)》请在冰豆网上搜索。

矿用重载车辆电子差速系统设计大学论文

矿用重载车辆电子差速系统设计

摘要:

为了降低能源消耗与减小环境污染,新能源电车已成为未来车辆行业发展的主要趋势。

国、内外各大汽车生产厂商与科研院所纷纷投入大量的人力、物力、财力来研究、制造电车及其相关的零部件。

目前轮毂电机驱动式电车以其简单的机械传动结构,较高的驱动效率,低廉的成本等诸多优点已成为研究的热点。

但轮毂电机驱动式电车不能采用传统的机械差速器,来实现车辆的顺利转弯。

而电子差速器则可以解决这一问题。

同时,文章完成了电子差速系统硬件电路的设计、软件的设计、CAN通讯协议的设计。

最后利用MATLAB/Simulink仿真软件,模拟仿真分析。

通过仿真表明,电子差速控制系统设计合理,差速效果良好。

电子差速器的设计,解决了轮毂电机驱动式矿用重载车辆的转向问题。

相比于传统的机械差速器,电子差速器避免了复杂的机械传动结构,大大简化了电车的底盘空间。

另外,相比于其它的电子差速器,此电子差速器避免考虑路面及转向角度的问题,简化了控制计算方法,提高了控制系统的稳定性,使车辆具有更佳的转弯性能和控制响应。

关键词:

矿用重载车辆;轮毂电机;自适应;电子差速

Designofelectronicdifferentialspeedsystemforheavydutyvehicle

Abstract:

Thenewenergyvehiclehasbecomethetrendoftheautomotiveindustryinthefuture,becauseitcanreducestheenergyconsumptionandenvironmentalpollution.Mostauto-builderandresearchinstituteshaveinvestedalotofmanpower,materialandfinancialtoresearchandmanufactureelectricvehicles.Recently,theelectricvehicleswhichdrovedbywheelmotorhasbecomethefocustoresearch,becauseithasasimplemechanicalstructure,higherdriveefficiency,lowercostandmanyotheradvantages.Buttheelectricvehicleswhichdrovedbywheelmotorcannotusethemechanicaldifferential,whenturning.Sotheelectronicdifferentialisneededtosolvethisproblem.

Thearticleanalysesthestructureandmechanicsprincipleofmechanicaldifferential,alsousedoftheprincipleofdifferentialunderthesameforceofmechanicaldifferential,putforwardacontrolstrategyofelectronicdifferential.Thedesignusedafront-wheel-drivebybrushlessDChubmotor,andanalysesthemotor’sstruckandworkingprinciple.ThroughbuildingthemathematicalmodelofbrushlessDChubmotor,analysestherelationofvariousparameters,andcombinedwiththespeedcontrolsystemofbrushlessDChubmotor,designedthespeedcontrolprogramofelectronicdifferential.Inordertoestablishamorespecificelectronicdifferentialcontrolmodel,thearticledesignedthehardwarecircuit,softwareandCANcommunicationprotocol.Lasttheelectronicdifferentialcontrolsystemwassimulatedbymatlab/simulink.Theresultsofthesimulationshowedthatthedesignofelectronicdifferentialcontrolsystemwasreasonableandelectronicdifferentialhadgoodeffectondifferential.

TheelectronicdifferentialcontrollersolvedtheproblemofthebrushlessDChubmotordrivecannotusethetraditionalmechanicaldifferentialanditalsoavoidedthemechanicaldifferentialtransmissionstructure,greatlysimplifiedtheelectricvehiclechassisspace.Comparedtootherelectronicdifferential,thisdesigndonotconsidertheproblemoftheroadsurfaceandthesteeringangle,hasaeasiercontrolcalculationmethod,improvesthestabilityofthecontrolsystem,makesthevehiclehasabettercorneringperformanceandcontrolresponse.

Keywords:

vehicle;wheelmotor;adaptiveprinciple;electronicdifferential

目录Ⅳ

1绪论

1.1文献综述

矿用重载车辆从发展最初到现在,它的结构最主要的有两种,一种是将电动机取代传统的内燃机的发动机,

这种结构的电车采用传统的机械系统差速器就可以实现转向;另一种结构是电车的每一个可以驱动的驱动轮都安装一个电机进行驱动,它们相互之间没有机械连接,这样就需要通过电子控制的方式进行控制,这样就需要研究电子差速控制系统。

从1882年德国西门子公司制成世界上第一台矿用电机车以来,矿用电机车的发展己有130多年的历史了。

为减少污染物的排放,节约企业、厂矿、社区等的运营成本,矿用电动车进入厂矿、企业、社区等,矿用电动车辆较大程度地降低了厂矿工人的劳动强度。

然而,矿用电动车的转向依靠电子差速器完成,电子差速器系统的设计对矿用电动车的稳定性具有重要的意义。

我们可以从以下两方面看到它的发展。

1)国外电子差速器的发展现状

电子差速的基础是电子线控转向系统。

1990年BenzCompany开始着手研发前轮电控转向的系统,并将这个系统开发用在400Carving上。

此时一些车辆厂家也在深入研究这种系统,现在有一些车辆公司研发出了可以利用的电控转向系统,有些国外公司已经在一些概念车上采用了这个电控转向系统。

YOKO技术研究所在日本开发了自己的一种电子转向系统。

在对路面上进行制动试验时也能基本保证车辆直线行驶,制动距离也就会大大缩短。

美国的Delphi还开发了线控转向系统。

由此可以看出电子差速的优势就更能表现,这样既提高了安全性又会降低成本。

2)国内电子差速器的发展现状

浙江大学电气工程学院对于两轮驱动轮毅电机的矿用重载车辆系统进行了一系列的研究:

对于一种新的电子差速控制方面,即矿用重载车的车轮与地面附着系数作为重点,把车辆容易滑动转向问题弱化了;该研究使用处理芯片DSP2407中的两个时间管理器,构成了电子差速器的驱动控制系统。

然后取得了一个结论:

在转动速度和转动角度两个都不小的时候,转矩的分配的比例相对不小,这个时候,由矿车车体运动时候产生的的离心力侧翻力矩扮演了重要的角色。

然而,车辆后面的轮子驱动的方法在车辆转向时的程度不高,电子差速控制在新型的四个轮子的电机相互独立驱动系统中,两轮子驱动控制系统相对来说不简单,驱动的方法特别多,驱动程度相对较高。

同济大学在《四轮电子差速转向控制系统》中论述的电子差速控制系统,可以实现车辆的轮子在运动的行程中和地面之间的运动为纯滚动,在很大程度上减少了车轮在运动中发生滑转以及滑移,所以这个电子差速控制系统使车轮与地面之间的摩擦减少了,在一定程度上,加大了轮胎的正常使用寿命,由于这个特性,同济大学研究的春晖系列3号就采用了这个方案。

在直线行驶时,使用同一电机驱动两侧车轮,两侧车轮得到相同的转速,如果两侧车轮行驶的路不等时,会使所走路程大的一侧车轮滑转或滑移,造成轮胎的磨损,甚至发生事故。

但双轮毅电机驱动或多轮毅电机驱动,由电机直接驱动车轮,当汽车转弯时不能再采用传统的机械差速器,来实现车辆的顺利转弯。

因此,研究电子差速器也成为矿用矿用重载车辆重要的研究项目。

矿用重载车辆的发展主要是电子差速系统的设计。

在当代社会提倡建设节约,低碳,环保型经济的发展环境下,电动车能够使厂矿企业节约企业成本,保护环境,具有显著的社会和经济双重效益,而电子差速系统则在其中扮演了重要的角色。

1.2矿用电车的轮毂式的电车的发展现状

1900年,保时捷汽车企业研制出了两前轮采用轮毂电机驱动式的矿用重载车辆,并在两年后又研制出了轮毂电机与发动机共用的混合动力矿用重载车辆。

上世纪90年代起,日本也推出了“IZA”、“Eco”、“Luciole”等轮毂电机驱动式矿用重载车辆。

美国的通用在2002年的北美国际车展上推出轮毂电机驱的燃料电池概念车。

哈尔滨工业大学研制开发了采用外转子型轮毂电机的矿用重载车辆。

现今轮毂电机驱动已成为国内外各大汽车厂商及科研院所的研究热点。

1.3电子差速器

1.3.1电子差速器的意义

在直线行驶时,也会由于内、外两侧车轮制造误差,轮胎及路面状况等情况的不同,而使内、外两侧车轮行驶的路程不等。

使用同一电机驱动两侧车轮,两侧车轮得到相同的转速,如果两侧车轮行驶的路程不等时,会使所走路程大的一侧车轮滑转或滑移,造成轮胎的磨损,甚至发生事故。

为了避免这种现象的发生,传统的汽车利用机械差速器中行星齿轮与锥齿轮的相互作用,维持汽车两侧车轮在行使路程不等时,具有不同的转速,从而使汽车安全、可靠地运行。

1.3.2电子差速器的特性

电子差速器与传统的机械差速器相比较主要由以下优点:

1)电子差速器简化了系统结构,节省了汽车底盘空间,有利于汽车底盘其他结构的自由设计。

2)电子差速器直接将电机通过联轴器与驱动轮相连,消除了减速器、离合器、差速器等传动中的摩擦问题,提高了系统的传动效率,节省了能量。

3)电子差速器利用电子控制各驱动轮,消除了机械差速器中振动及噪音等问题

1.3.3电子差速控制方法

目前电子差速控制主要分为:

基于转速控制的电子差速器与基于转矩控制的电子差速器。

1)基于转速控制的电子差速器

差速控制算法,多采用神经网络与模糊控制算法。

控制算法比较复杂,并且理论上只能分析静态和非时变参数,而矿用重载车辆在实际的转弯过程中,两驱动轮所受的负载是随时间变化的,很难建立准确地数学模型,所以这类差速器在使用中受到一定程度的限制。

2)基于转矩控制的电子差速器

这种电子差速器主要是滑移率的控制。

它相对于上述的电子差速器相比,优势是就地面状况与轮胎的影响进行了研究,在应用上价值不低,但也有缺点,比如控制滑移率相对来说比较复杂,成本相对较高,在应用实践上不多。

在上述差速控制方案的基础上,本文运用差速器的原理,对关于转矩控制的“自适应”这类差速器进行研究。

1.4论文研究的主要内容

研究的主要内容包括:

1)在机械差速器上进行力学的受力分析,在机械差速器运行的原理的基础上提出电子差速控制运行策略。

2)分析无刷直流轮毂电机的控制系统,设计出电子差速控制的具体方案。

3)对电子差速系统硬件及软件的设计。

4)用Matlab/Simulink仿真电子差速系统,验证电子差速控制方案设计的合理性。

1.5小结

面对能源短缺与环境污染两大问题,矿用重载车辆已成为国内外汽车行业未来发展的趋势。

通过分析国内外矿用重载车辆及轮毂式矿用重载车辆的发展,提出了采用电子差速器解决轮毂电机驱动式矿用重载车辆的转向问题。

2无刷轮毅电机驱动控制的研究

2.1无刷直流轮毅电机的原理

2.1.1轮毅电机的选型

现在矿用重载车辆驱动电机大多数用异步电机、无刷直流电机、开关磁阻电机、横向磁阻电机等[1]。

为了保使用证矿用重载车辆有良好的运动性能,驱动电机应该有较宽的调速范围、良好的可控性能、小一些的体积、较低的成本、足够大的启动扭矩等特点。

本文选择的是矿用重载车辆驱动电机。

轮毅式矿用重载车辆的驱动车轮根据驱动电机是高速内转子型还是低速外转子型可以分为带减速器式电动轮和直接驱动式电动轮[2]。

直接驱动式的低速外转子型轮毅电机,直接驱动车轮转动,传动效率高,但要求电机有较小的体积。

同时,由于直接驱动式低速外转子型电机在低速转动时,要求很大的驱动转矩和调速范围,所以电机的成本也比较高。

而带减速器的高速内转子型轮毅电机的驱动车轮,对轮毅电机的性能要求较低,还具有转速高,效率高,成本低的优点[3]。

基于以上因素电子差速控制系统的电机选择直接驱动式高速内转子型的无刷直流轮毅电机。

2.1.2无刷直流轮毅电机的驱动原理

一般的无刷直流电机包括电机、电子换相电路、位置传感器等。

原理为采用位置传感器来检测转子的位置,通过这个方法,控制晶闸管的导通与否,主要是依靠电子换相电路将位置信号转换为电信号,然后在恰当的时间对A,B,C三相绕组进行通电。

其工作原理如图2.1所示。

图2.1永磁无刷直流电机原理

2.2无刷直流轮毅电机速度控制系统

2.2.1电机调速方法及PWM调速控制

无刷直流轮毅电机的调速方法是常见的有三种:

电枢电压得到改变,磁路磁通得到改变和电枢回路电阻得到改变。

其中占空比占可以表示为:

(2.14)

式中:

-PWM信号的有效导通时间;

一PWM信号周期。

PWM波形图如图2.2所示。

图2.2PWM波形图

单极性PWM控制在每一个60。

电角度范围内,两个处于工作状态的晶闸管,其中一个晶闸管始终为导通状态,另一个晶闸管为PWM脉冲宽度调制状态,其触发信号如图2.3所示。

图2.3单极性PWM控制各触发信号

采用单极性PWM控制时,无刷直流轮毅电机处于工作状态的绕组两端的平均电压为:

(2.15)

式中:

-电源电压,V。

采用双极性PWM控制方式时,无刷直流轮毅电机处于工作状态的绕组两端的平均电压为:

(2.16)

采用单极性PWM控制相比与双极性PWM控制,无刷直流轮毅电机电流的波动较小,并且单极性PWM控制不存在同一桥臂晶闸管同时导通的时刻,所以不用设置死区时间。

此外,采用双极性PWM控制6个晶闸管都处于开关状态,功率损耗比较大。

综合以上因素,电子差速无刷直流轮毅电机控制采用单极性PWM控制。

把电机绕组的一端接到高端驱动器晶闸管上,在低端驱动器晶闸管上添加占空比可变的PWM信号,从而改变绕组两端的电压,实现电机速度的调节。

2.2.2PID速度控制算法

当系统的给定值发生变化或是受到干扰时,导致原来稳态的系统受到破坏,致使输入输出量发生变化,此时经过PID调解,可以使系统重新恢复稳定的平衡状态。

其控制原理框图如图2.4所示。

图2.4PID控制系统原理图

PID的控制规律为:

(2.17)

式中:

-偏差量,为系统给定值

与实际输出值

的差值

(2.18)

-比例系数;

-积分时间常数;

-微分时间常数;

对模拟的PID计算公式(2.17)离散化处理,用和式代替积分,得到数字化的PID计算公式为:

(2.19)

式中:

-采样序号,

;

-第

次采样输出值;

-第

次采样输入的偏差值;

-积分系数,

;

-进行PID控制时的原始初值。

上式(19)为位置型的PID计算公式,用它计算输出

比较繁杂,可将其进一步变化可得:

(2.20)

则第k次的输出增量为

(2.21)

所以,

(2.22)

式(2.22)称为增量式PID计算公式。

由式(19)和式(22)比较可知,使用位置型PID控制算法,系统每次输出值的计算都会累加过去所有的偏差值,当系统存在计算误差或是精度不够时,会产生较大的累积误差,影响计算值的精确性。

此外增量式计算公式中没有

,在计算机出现故障需要手动切换时没有冲击现象产生。

所以,文中电子差速系统速度、电流控制均采用增量式PID控制算法。

比例调节控制:

即按比例的调节系统的偏差e(t)。

积分调节控制:

积分控制调节可以消除系统的偏差,使有差系统变成无差系统。

增大积分时间常数

的值,系统的积分作用增强,但当积分作用太大时,会降低系统的稳定性。

微分调节作用:

微分调节即根据偏差变化的速度调节,反应系统偏差的变化率。

2.3小结

对无刷直流轮毅电机的控制系统进行了分析研究,主要内容包括:

1)分析了无刷直流轮毅电机的原理,包括电机的选型及电机的驱动原理。

2)阐述了无刷直流轮毅电机速度控制系统,指出了电机调速方法,分析了PWM调速控制原理、PID速度控制算法原理及电机转速的控制方法。

3电子差速控制策略

3.1机械差速器的力学分析

3.1.1机械差速器的结构

以对称式锥齿轮差速器为例,结合马俊对对称式锥齿轮机械差速器动力学原理的分析,在矿用重载车辆运动过程中,对驱动轮、机械差速器及地面之间的相互作用进行受力分析,阐述机械差速器的原理。

3.1.2机械差速器的力学分析

设由减速器的从动齿轮传来的驱动扭矩为M0。

在M0的作用下行星齿轮受到驱动力是P。

行星齿轮在力的作用下带动左、右两个锥齿轮的转动,把驱动力P分别分给左、右两锥齿轮两个相同的力,在这个时候,行星齿轮就成为了一个等臂杠杆。

在满足全润滑的条件下,加上这两个锥齿轮的半径大小一样,不管它有没有自动转动,来自减速器的从动齿轮驱动扭矩M0都会平均分配给左驱动轮和右驱动轮,然后左驱动轮和右驱动轮获得驱动力矩。

(3.1)

当矿用重载车辆在平整的路面上做纯滚动直线行驶时,左、右两驱动车轮在驱动力矩

的作用下,分别对地面施加一个与矿用重载车辆行驶方向相同的周缘力

和

。

由于两驱动轮的半径相等,所以

(3.2)

而此时,路面也会对左、右两驱动车轮产生与左、右两周缘力大小相等,方向

相反的地面切向反作用力

和

。

(3.3)

其中,地面的切向反作用力

和

分别通过左、右半轴和锥齿轮反传给差速器的行星齿轮,并在啮合点A、B上形成两个与驱动力

大小相等,方向相反的阻碍行星轮运动的阻力(忽略传动过程的摩擦损失)。

此时行星齿轮受力平衡,不能产生自转,只能随行星架一起公转。

在相对光滑的柏油马路上,当矿用重载车辆从直线运动的过程中转弯时,先以用右转弯为例。

车辆转弯刚刚开始的时候,差速器不会有差速的作用,左轮和右轮转速都一样。

不过在一定程度上,车辆右转弯的时刻,右侧车轮行驶的路程比左边少一些,所以左边的车轮,会发生滚动和滑拖来配合右边的车轮。

但是滑拖会相对路面产生周缘力

,即方向向前,相对来说,路面也会对左侧车轮也会产生附加阻力

,即大小一样、方向向后。

这个

和路面会左侧轮的转动产生影响,会起相反作用,即作用力

。

右边车轮会产生滚动和打滑。

通过上述分析,可以知道不管直线行驶或转弯行驶,两驱动轮在内侧和外侧受到的驱动转矩一样。

因为两边的轮子同时受到的地面阻力不一样,所以车辆转弯得时后,导致行星轮与两侧锥齿轮在相互啮合的地方同时受到的阻力不一样,然后行星轮自转,最终导致了机械差速的“自适应”。

3.2电子差速控制思想

根据第二章的分析,以“差速不差力”为主要思想,来实现“自适应”电子差速。

汽车转弯时,内侧驱动车轮受到地面的阻力矩大于外侧驱动车轮受到的地面阻力,进而造成内侧驱动电机的相电流较外侧驱动电机的相电流幅值上升大。

为实现矿用重载车辆顺利的转弯,应满足内侧车轮的转速小于外侧车轮的转速。

利用机械差速器原理中阻力矩、电磁转矩与速度之间的关系,当矿用重载车辆转弯时,控制左、右两侧驱动电机的电磁转矩相等,由于外负载不同,实现“差速不差力”的自适应电子差速。

电子控制可以方便的控制两侧电流的大小。

当矿用重载车辆直线行驶时,两侧驱动电机均实行速度、电流双闭环控制。

在相等的给定转速下,左、右侧两驱动电机得到相等的驱动转矩。

由于直线行驶,两侧驱动车轮负载力矩相同,使两侧车轮具有相同的转速,实现平滑的直线行驶。

在理想的状况下,矿用重载车辆由直线行驶转向转弯时,同功率的电机在相等的速度和相同的工况下,电机输出扭矩大小相等,转弯时由于外负载的不同造成两侧驱动轮所需转矩的大小不同,内侧车轮所需输出扭矩大,而外侧车轮所需输出转矩小,进而造成内侧驱动电机相电流较外侧驱动电机相电流幅值上升大。

转弯行驶时,加速踏板给定左侧驱动电机速度,对左侧驱动电机速度、电流双闭环控制,右侧驱动电机电流由左侧控制器给定,维持两驱动电机有相同的给定电流。

3.3小结

通过对机械差速器的力学分析,利用机械差速的“差速不差力”的“自适应”差速原理,确定了电子差速器的控制思想:

通过控制两侧驱动电机电磁转矩相等,根据行车状况的不同,阻力矩不同,实现“自适应”差速。

此外,设计了车辆直线行驶或是转弯行驶状况的判定装置。

4电子差速系统的设计

4.1.1电子差速器的硬件设计

根据无刷直流轮毅电机控制系统的硬件电路及双闭环调速控制系统的硬件电路,设计电子差速控制系统的硬件电路。

4.1.2电子差速系统控制芯片的选择

电子差速控制芯片是数字信号处理的核心单元,本文选择dsPIC30F系列的芯片,更能满足高性能的数字信号的处理,并且dsPIC30F具有很高的性价比。

4.1.3功率驱动电路的设计

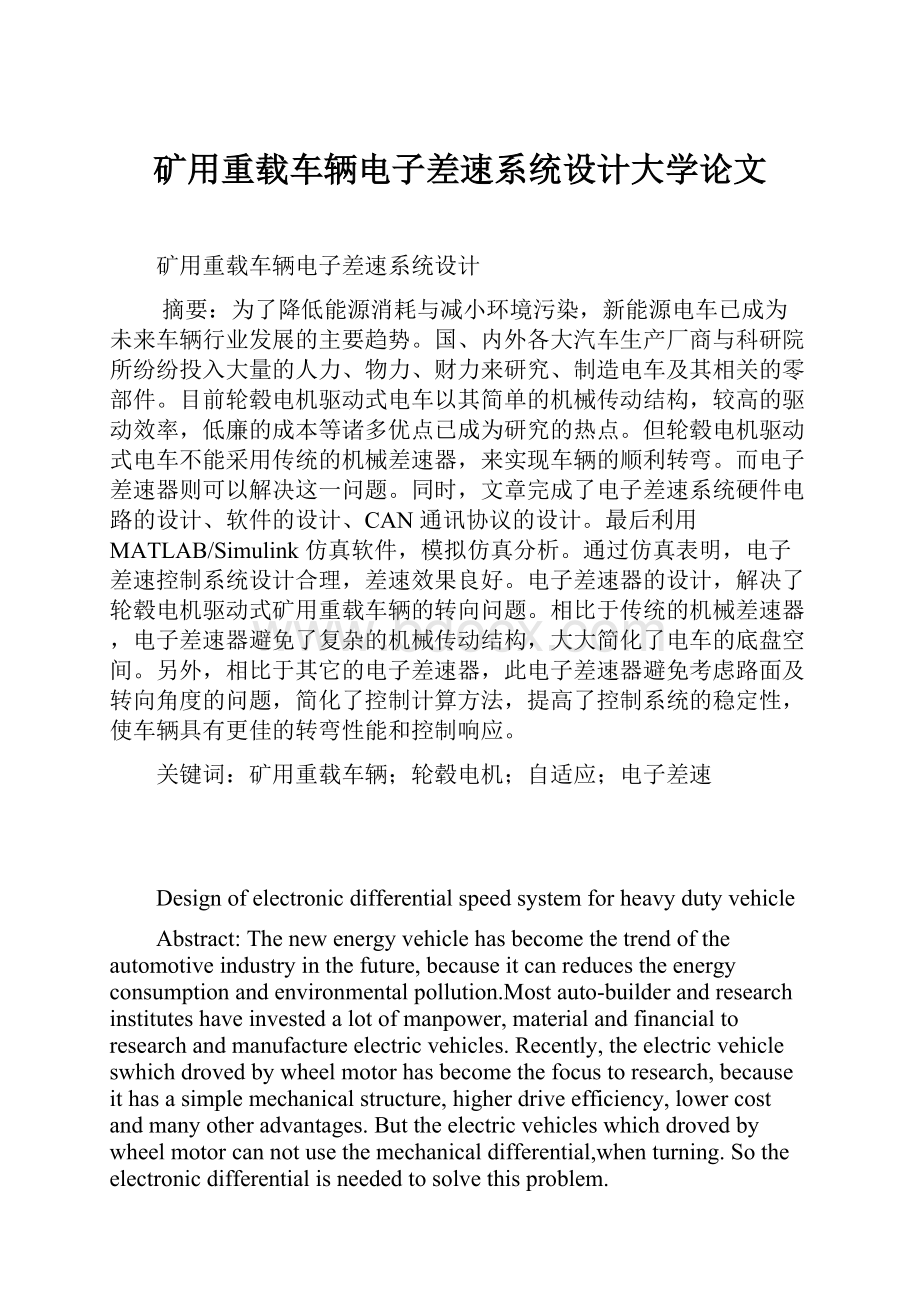

文中采用芯片三相逆变驱动器IR2136作为功率驱动电路的驱动器。

它具有3个独立的高压、低压输出通道可以输出6路驱动脉冲,并且融合了过流和电池欠压保护电路,简化了控制系统的设计,减少了元件的使用数量。

其驱动电路,如4.1所示。

图4.1逆变器驱动芯片((IR2136)控制MOSFET的驱动电路图