液压模板施工工艺.docx

《液压模板施工工艺.docx》由会员分享,可在线阅读,更多相关《液压模板施工工艺.docx(9页珍藏版)》请在冰豆网上搜索。

液压模板施工工艺

液压模板施工工艺

液压模板施工工艺

佛山路桥预制构件有限公司本着人本化、项目管理专业化、工程施工标准化、管理手段信息化、日常管理精细化”的企业思路,集思广益,积极创新,设计并制作出一套在结构上需要满足牢固通用、使用上满足快速便捷,设计制造及施工工艺理念先进的模板。

本公司对B区10条25m长的小箱梁生产线的模板进行设计,采用模板采用液压系统设计。

一、模板施工方案

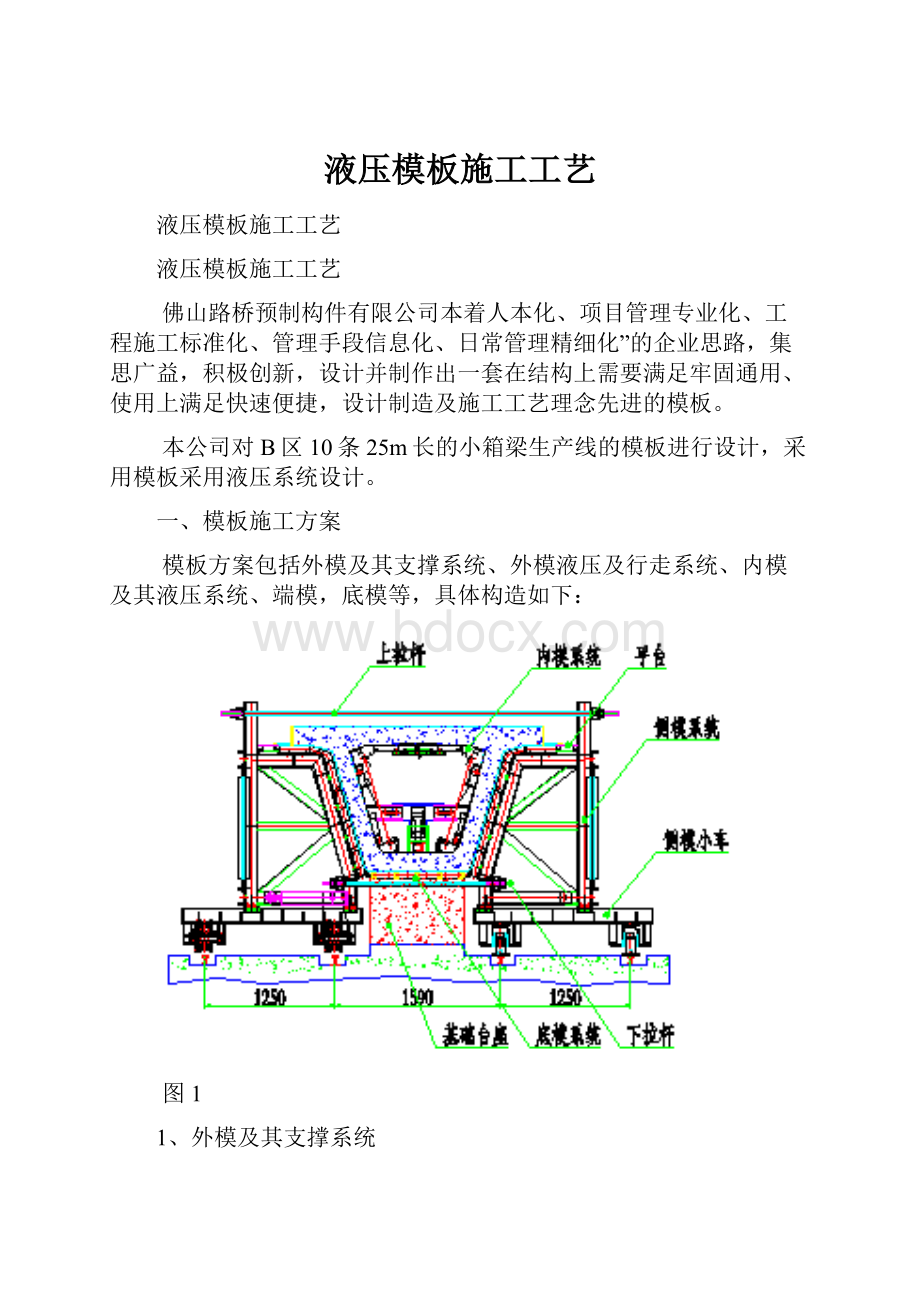

模板方案包括外模及其支撑系统、外模液压及行走系统、内模及其液压系统、端模,底模等,具体构造如下:

图1

1、外模及其支撑系统

外模面板采用6+2的不锈钢复合板,不易生锈与粘灰,减少模板清理等辅助时间,提高作业效率。

对横隔墙处的外模采取单独设计,特别对斜交梁,只需更换相应模板,同时为保证钢筋笼的直接快速吊装到位,隔墙封板特殊设计。

对于外模支撑系统,为方便外模的纵向移动与结构稳定性要求,支撑主材采用125的H型钢,联接系采用方管80、槽100等型材,面板筋肋采用槽钢80。

腹板倾斜度、侧模直线度、侧模与底模间拼缝的质量等。

在模板表面涂刷脱模剂之类的涂料。

完成后情况见图5。

图5

6)侧模脱模和纵移。

a、拆除上下拉杆。

同时将侧模所有地脚支撑松开,向上托起,然后用钢筋将支撑定位,使其不会落下。

此时侧模整体由移模小车液压千斤顶承截。

见图6

图6

b、操作液压系统,使顶升油缸回缩,侧模整体下降,直至车轮接触到轨道。

然后继续回缩油缸,直到全部收完所有行程。

此时侧模整体由车轮承截。

见图7

图7

c、操作液压系统,使平移油缸伸出,侧模整体向外移动420mm以上。

见图8

图8

d、操作电控系统,驱动电动机,使侧模整体纵向移动,直至下一个工作台位。

按以上步骤在下一个制梁台位再次制梁,依次循环。

4、内模及其液压系统

考虑到箱梁内腔尺寸很小,特别是在梁端,不仅尺寸小,而且有变坡,同时变化按厚度较大,达到120mm。

给实现内模自动化增加了很大难度,因此其设计思想为:

为减少内腔模板操作难度,内腔标准尺寸处的模板设计成液压式,在端部与变化段设计成散支散拆式,这样既能减少人在内腔的操作强度,提高工效,又能节约成本,同时为工人进入内腔提供一个通道。

内模面板为5mm,两端为机械支撑式,中间标准段为液压操作式。

内模液压系统由液压泵站、收模油缸、升降油缸与控制系统组成。

液压泵站为独立外置式,系统额定压力为16MPa。

5、内模的安装:

a、内模的安装在组拼架上完成。

b、液压管路及油缸安装完成。

c、将安装完成的内模吊至组拼架上,通过液压系统的操作使模板与组拼架定位杆件贴合,然后对尺寸进行检验。

见图9

图9

d、安装其它构件,如顶盖板、盖板钩板及背楞、顶部支撑、定位夹板等。

见图10

图10

e、所有检验完成合格后,用宽胶带将内模所有拼缝处粘贴起来,以避免拼缝处局部可能出现的漏浆情况。

f、待底板钢筋安装完毕后通过龙门吊吊入外模内。

见图11

图11

6、内模脱模

a、采用人工散拆的方式将两侧端头部分的模板拆除。

b、拆除标准段内部的所有机械支撑及下角模上旋转限位装置中外侧的定位装置。

同时拆除各段间的连接螺栓。

见图12

图12

c、将液压泵站、操作阀组与内模液压接头连接完成,然后操作液压系统,使内模向内收缩,直至达到设计尺寸。

收模过程分二步:

旋转收模、平移收模。

见图13

图13

d、利用外力牵引将内模拖出梁体。

当模板前端行走至内腔底板变截面处时,需要通过液压系统依次调整前、中、后三个顶升油缸,使内模保持水平且最大外形尺寸小于梁体端头部分的内腔尺寸。

见图14

图14

e、将内模组拼架安置在梁端,使内模移出梁体后可以使容易的行走到组拼架上,以便下一步的吊装和复位。

见图15

图15

f、依次将各段内模拖出梁体内腔。

g、最后利用人工方式将顶盖板及下盖板拆出梁体内腔。

7、端模

每套模板配置二个标准端模,用于正交梁的施工,同时根据斜交梁的种类配置相应端模。

采用侧包端、底包端形式。

为保证端模在模板中的位置,采用一套固定装置来定位端模。

为保证端模与已绑钢筋笼能快速合模,对端模进行特殊设计,以满足快速拆装与对位。

8、底模

按25m标准梁设计,对20m、30m梁,可进行单独特殊设计。

对标准模板而言,底板采用8mm面板,背肋采用槽10。

但通用底板,面板采用10mm,背肋采用槽16,以减少底板支撑混凝土墩的数量,提高作业效率,同时也降低成本。

二、液压模板的技术优点

(1)、外模板实现了全液压动作,大大提高了使用工效,降低工人劳动强度;

(2)、内模实现了半自动化,既方便了模板的快速脱模与合模,减少工人在梁内小空间操作的强度,降低了在高温下工作的安全隐患;

(3)、外模面板采用不锈钢复合板,既保证了平整度,又保证了箱梁表面的美观;

(4)、内模采用独特的全自动液压开合模式,解决了小箱梁内模靠人工作业可能引起的安全隐患;

(5)、外模移动采用液压马达,利用外模必须的液压泵站,不需要单独进行电气控制设计,减少了电缆,从而降低了安全隐患;

(6)、该模板根据制梁的实际需要配置模板数量,有效降低了总成本;

混凝土箱梁的制梁模板多为拼装式,采用拼装式模板的优点是设计、制造较方便,成本较低。

但也存在许多缺点,如人工拆除模板比较困难,来回倒运拼装时间较长既费时费力工人劳动强度又大。

模板系统采用先进的液压系统,不但降低了工人的劳动强度,也提高了生产效率。