焊接工装管理规则.docx

《焊接工装管理规则.docx》由会员分享,可在线阅读,更多相关《焊接工装管理规则.docx(32页珍藏版)》请在冰豆网上搜索。

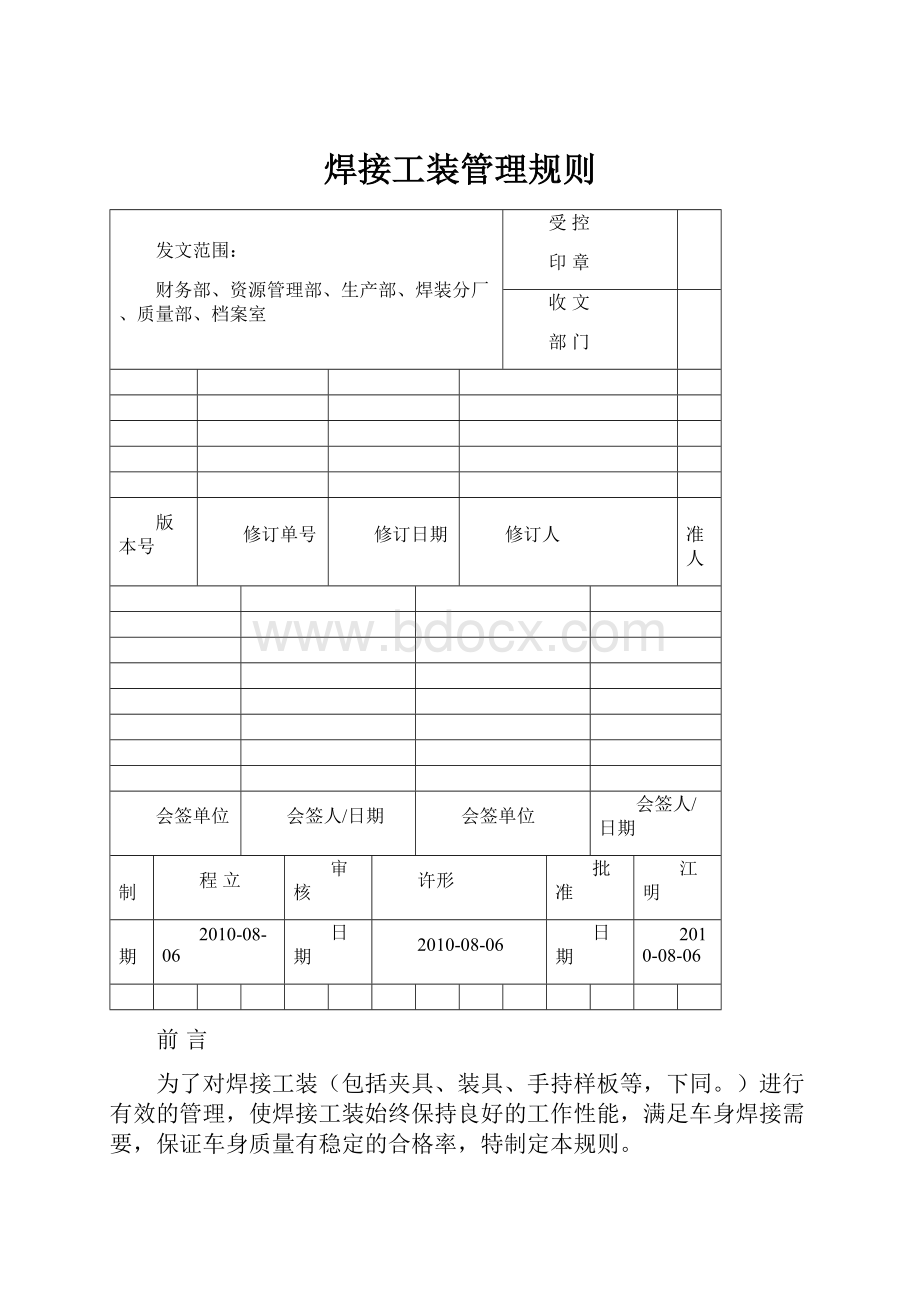

焊接工装管理规则

发文范围:

财务部、资源管理部、生产部、焊装分厂、质量部、档案室

受控

印章

收文

部门

版本号

修订单号

修订日期

修订人

批准人

会签单位

会签人/日期

会签单位

会签人/日期

编制

程立

审核

许形

批准

江明

日期

2010-08-06

日期

2010-08-06

日期

2010-08-06

前言

为了对焊接工装(包括夹具、装具、手持样板等,下同。

)进行有效的管理,使焊接工装始终保持良好的工作性能,满足车身焊接需要,保证车身质量有稳定的合格率,特制定本规则。

本规则是对第一版《焊接工装验收及管理规则》的修订,与第一版相比,主要差异如下:

——修订焊接工装的周期检查频次及内容

——修订焊接工装的调整、维护相关规程

——对文件的部分语句进行修改

本规则由上海华普汽车有限公司提出,并归口管理。

本规则由上海华普汽车有限公司技术规划部起草。

本规则主要起草人:

程立。

本控制方法于2008年8月首次发布,2010年8月6日第一次修订。

本规则自批准之日起实施。

1目的

为了使焊夹工装保持良好的工作性能,满足车身焊接需要,保证车身质量有稳定的合格率,须规范焊夹工装的验收、使用、维护保养、定期检查、封存与报废等各项管理工作,特制定本规则。

2范围

本规则适用上海华普汽车有限公司所有(外委、自制)焊夹工装的管理工作。

3职责

3.1焊夹工装设计部门或多功能小组负责组织新产品焊夹工装的验收、资料归档以及软、硬件移交等工作。

3.2工装管理部门负责焊夹工装的建帐,以及组织大修、报废鉴定等工作。

3.3焊装分厂负责对焊夹工装进行建帐、维护保养、定期检查,以及一般的调整、修理和提出改进、封存、报废等处理要求。

3.4技术规划部相关工艺人员参与焊夹工装的验收及报废鉴定等工作,对焊装分厂在焊夹工装管理过程中给于技术支持。

3.5质量管理部门相关检验人员,参与焊夹工装的验收及报废鉴定等工作。

3.6资源管理部门相关人员负责参于焊夹工装报废、封存处理工作。

3.7财务部门相关人员负责焊夹工装的资产核算、建帐,报废工装的资产核查、销帐等工作。

4焊接工装验收工作程序

4.1所有焊接工装在制造完成后都必须进行验收,只有通过验收合格才能移交给焊装分厂使用。

4.2制造方在焊接工装能够焊出合格的总成件时,可要求验收。

4.3焊接工装的验收分为预验收和终验收,预验收在焊接工装制造现场进行,终验收在生产现场进行。

自制焊接工装可直接要求终验收。

4.4预验收和终验收统一使用《焊接工装验收报告》单和《焊接工装验收记录表》,最后归纳为一种存档。

4.5焊接工装预验收要从严,尽量把问题暴露在制造方以便整改,终验收可酌情减免。

4.6审查焊接工装技术资料

4.6.1焊接工装技术资料应正确、完整、清晰、统一,采用中文文本,满足产品图要求。

4.6.2焊接工装技术资料如下:

a、焊接工装图纸(含电、气路控制图)3套;

b、焊接工装电子文档(光盘形式)1套;

c、焊接工装易损件图纸(含明细表)3套;

d、焊接工序作业指导书(含焊点图及工艺参数规程)3份;

f、《焊接工装三坐标自检报告》(附录1)3份;

g、《焊接工装加工检验记录》(附录2)3份;

h、《焊接总成件自检报告》(附录3)3份。

4.6.3焊接工装材料及构件选用应合理或满足合同要求。

4.6.4分析焊接工装、试焊总成件自检报告中的误差值,掌握焊接工装的精度情况。

4.7评价焊接工装功能

4.7.1焊接工装安装、调整应方便、可靠。

(工装底座须有可调的脚座)

4.7.2工人操作(包括上件、取件、操控开关等)应方便、安全,操作高度适宜;

4.7.3定位元件应可靠,不得有滑移及超定位、欠定位等缺陷。

4.7.4夹紧装置应可靠、伸缩或旋转灵活,不得有干涉、夹不紧、破坏覆盖件表面质量等缺陷,且夹紧后能自锁。

4.7.5底板平面上加工有与车身相一致的X、Y、Z坐标基准槽或基准孔,并作相应标记。

4.7.6焊接工装的动力源要集中、统一,并设置必要的安全连锁保护装置。

4.7.7焊接工装应易于维护、保养。

4.8检测焊接工装参数

4.8.1对焊接工装的定位面、定位销、定位套及其它主要尺寸进行三坐标测量,测量数据应与产品数模或图纸相符合。

并编制《焊接工装复检报告》(附录4)。

4.8.2检测焊接工装的定位面、定位销、活动部件的材质、热处理是否满足设计要求,必要时查看相关加工记录。

4.8.3测试焊接工装的强度和刚度是否满足使用要求。

4.9试用焊接工装

4.9.1待焊件放入焊接工装后,相互不得有干涉,压紧后不得有变形,搭接边不得有间隙,且能可靠地定位,从而保证焊后总成件的尺寸精度和外观质量。

4.9.2焊接工装应有足够的装焊空间,且操作迅速、方便、位置适宜。

并要求如下:

a.打开气缸单动通气阀门,其夹紧装置单动;

b.打开气缸联动通气阀门,其夹紧装置联动。

4.9.3焊夹工装连续工作48小时应无故障。

4.9.4焊夹工装连续试焊50个总成件,检查其主要尺寸应符合质量控制要求。

4.9.5焊接工装的功能应满足生产节拍要求。

4.10设计部门或多功能小组另有焊接工装验收技术标准并被批准,则按照该标准验收。

4.11当焊接工装通过试用,焊件质量未达到设计要求时,要校核产品设计数模、图纸及相关技术资料,如有错误由验收方更改。

如果是焊接工装缺陷造成,由制造方调整或改进。

4.12当纠错不采用更改产品,而采用调整工装的方案时,验收方必须出据技术通知单给制造方,制造方要积极配合,及时调整或改进。

4.13焊接工装在调整、改进过程中,设计部门或多功能小组要做好记录;验收合格后,要编写《焊接总成件复检报告》(附录5)、《焊接工装验收记录表》(附录6)、和《夹具验收报告》(附录7)。

4.14焊接工装验收最终形成的资料除制造方提供的技术资料外,还有如下资料:

a、《焊接工装复检报告》;

b、《焊接总成件复检报告》;

c、《焊接工装验收记录表》;

d、《焊接工装验收报告》。

4.15焊接工装验收资料由设计部门或多功能小组负责整理后交技术规划部资料室存档。

5焊接工装的管理

5.1焊接工装在终验收完成后由设计部门或多功能小组移交给焊装分厂使用。

同时工装管理部门负责对其统一编号,并建立总账,焊装分厂也同时登记建帐。

5.2焊装分厂应按照焊装工艺平面布置图的要求,将焊接工装摆放在指定工位,并将焊接作业指导书、操作规程悬挂在相应工位上,以供操作者参照执行。

5.3焊接工装的使用

5.3.1每天上班后,操作者首先检查焊接工装的定位、夹紧等机构是否松动,对松动部件应进行紧固,并填写《工装点检卡》。

5.3.2如遇有待焊件装夹困难、不到位、相互干涉等缺陷,应找分厂技术员查明原因,排除缺陷后再进行装夹。

决不允许在焊接工装上用敲打方式修正待焊件或强制装夹。

5.3.3焊接工装有故障时,不允许带故障使用,以免扩展故障。

要及时找维修人员维修,待修复后使用。

5.3.4操作者不得随意改动、拆卸焊接工装上的零部件以方便、简化操作。

5.3.5操作者必须严格按照焊接作业指导书、操作规程进行操作。

5.4焊接工装日常保养和维修

5.4.1操作者要经常保持焊接工装清洁,班前对活动部位润滑,保持夹紧等运动部位灵活自如,班后清除焊接工装上的焊渣及杂物。

5.4.2焊接工装的周期检查按下表执行:

检查周期

检查项目

检查方法

判断标准及解决措施

每日

气压表参数

目测

应在规定范围内。

不在,则查明原因并修理

漏气

听觉判断

无漏气声。

有,则查明原因并修理

运动部件

目测和试运行

无污垢、灰尘、润滑良好。

有,则清除、加注润滑油

底板、定位销、定位块、限位块

目测

无锈蚀、松动、焊渣赃物附着。

有,则紧固、清理

异响

听觉

无异响。

有,则对异响处查明原因并修理

行程开关

目测

工作正常,行程在规定范围内。

否则调整或更换

电气元件连接螺栓

目测或板手

无松动。

有,则紧固

调压阀、空滤器、油水分离器

目测

介质存量在规定范围内。

不在,则补充

三个月

定位销、定位块、限位块

目测或通用测量工具

无磨损(在规定范围内)或损坏。

有,则更换

半年

主要部件连接螺栓

目测或板手

无松动。

有,则紧固

各种阀类

目测和试运行

工作正常、无腐蚀及损伤。

有,则调整或更换

所有继电器

目测和试运行

工作正常、无腐蚀及损伤。

有,则调整或更换

所有限位开关

目测和试运行

工作正常、无腐蚀及损伤。

有,则调整或更换

运动部件

目测和试运行

无磨损或损坏。

有,则更换

调压阀、空滤器、油水分离器介质

目测

更换

三个月或一万台

关键工装定位销、面、孔精度

三坐标检测仪

符合要求。

不符合,则调整或维修

九个月或三万台

一般工装定位销、面、孔精度

三坐标检测仪

符合要求。

不符合,则调整或维修

5.4.3当产品资料(数模、图纸)更改,或产品出现不合格品时,焊装分厂须根据技术规划部下达的《产品更改技术通知单》,或质量部下发的《不合格品通知单》对焊接工装进行适当的调整或改进,技术规划部相关技术人员应给于技术支持。

5.4.4焊装分厂因工装检测报告显示偏差或为提高焊接质量、频次等原因需对工装进行调整的,应在调整前组织技术规划部、质量部、工装管理部门相关人员进行评审,通过后对工装进行调整并安排三坐标对工装进行检测、固化,合格后投入使用,如暂时不需使用的工装由焊装分厂负责保管及维护。

5.4.5焊接工装重大改进或维修,由焊装分厂报请技术规划部,经部门领导和公司分管领导签批后实施(无规定格式,普通报告即可)。

焊接工装重大改进或维修后,由技术规划部组织验收,验收合格后投入使用。

验收形成的资料参照4.14条,但可酌情减免。

验收资料存档参照4.15条执行(包括焊装分厂报请重大改进或维修的报告)。

5.4.6凡对焊接工装进行调整或改进后,由焊装分厂填写《焊装工装调整记录表》(附录8)并报于技术规划部留档。

5.5焊接工装报废处理

5.5.1焊接工装因严重损坏或产品更新换代,已不能或不再使用,由焊装分厂填写《焊接工装报废申报、处理单》(附录9),交工装管理部领导签批后组织鉴定。

5.5.2焊接工装报废鉴定小组由工装管理部门、技术部门、质量管理部门、资源管理部门、财务部门等相关人员及焊装分厂技术、维修、操作人员组成。

5.5.3鉴定小组应从焊接工装的质量保证能力和修复与报废的得与失进行分析,根据分析情况,在《焊接工装报废申报、处理单》中填写鉴定意见及处理方案并会签,报公司领导审批后执行。

5.5.3.1如拆卸处理(留下气缸、夹紧装置及底板等通用件),拆卸后的零部件及钢材按类存放,并按如下办法处理:

a.废钢由公司资源管理部门或公司授权的部门负责变卖;

b.气缸、通用夹紧装置由焊装分厂或维修室保管,以供今后维修使用;

c.底板及大块板材由维修室或焊装分厂保管,以供今后工装制造或维修时使用;

5.5.3.2封存处理,由资源管理部门或公司授权部门指定存放地点,并通知物流部门运至存放地封存。

5.5.4决定报废的焊接工装,工装管理部门、焊装分厂、财务部门要同时消帐。

6附录:

6.1《焊接工装三坐标自检报告》;(附录1)

6.2《焊接工装加工检验记录》;(附录2)

6.3《焊接总成件自检报告》;(附录3)

6.4《焊接工装复检报告》;(附录4)

6.5《焊接总成件复检报告》;(附录5)

6.6《焊接工装验收记录表》;(附录6)

6.7《焊接工装验收报告》;(附录7)

6.8《焊装工装调整记录表》;(附录8)

6.9《焊接工装报废申报、处理单》。

(附录9)

附录1焊夹工装三坐标自检报告

检测日期:

工装名称:

工装编号:

测量员:

报告编制:

报告审核:

制造单位:

(盖章)

检测单位:

(盖章)

JSB(150)008一2010一001编号:

上海华普汽车有限公司

焊接工装三坐标自检报告

共页

第页

产品型号

工序名称

零件图号

工装名称

零件名称

工装编号

工序号

制造单位

工装结构图

处理意见:

编制:

年月日

检验记录

序号

检测点

坐标

公称尺寸及公差

实测尺寸值

实际偏差

误差

处理意见

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

三坐标检测员:

年月日

注:

由工装承制单位编制后上报上海华普汽车有限公司,作为验收文件存档

附录2

JSB(150)008一2010一002编号:

上海华普汽车有限公司

焊接工装加工检验记录

共页

第页

产品型号

工序名称

零件图号

工装名称

零件名称

工装编号

工序号

制造单位

检

验

记

录

工装主要零、部件在加工过程中的检验记录(含材质、热处理等)。

处

理

意

见

结

论

编制:

年月日

注:

由工装承制单位编制后上报上海华普汽车有限公司,作为验收文件存档。

附录3焊接总成件自检报告

检测日期:

总成件名称:

总成件编号:

测量员:

报告编制:

报告审核:

报告批准:

JSB(150)008一2010一003编号:

上海华普汽车有限公司

测量数据与分析

共页

第页

产品型号

工序名称

零件图号

工装名称

零件名称

工装编号

工序号

制造单位

基准孔与基准面:

以白车身数模坐标为基准,确定总成件测量基准。

基准面1基准孔H基准面2

++

○

(总成件数模图形)

○

++

基准面3基准孔h基准面4

说明:

以上图为示意图,各总成件应按数模实形绘制图形。

一、基准测量

序号

理论尺寸

实测尺寸

误差

处理意见

孔H

X

Y

Z

孔h

X

Y

Z

面1

X

Y

Z

面2

X

Y

Z

二、主要装配孔测量

孔1孔2孔3

○○○

(焊接总成件数模图形)

○○○

孔4孔5孔6

序号

理论尺寸

实测尺寸

误差

处理意见

孔1

X

Y

Z

孔2

X

Y

Z

孔3

X

Y

Z

孔4

X

Y

Z

孔5

X

Y

Z

孔6

X

Y

Z

三、主要轮廓尺寸测量

点1点2点3

+++

(焊接总成件数模图形)

+++

点4点5点6

序号

理论尺寸

实测尺寸

误差

处理意见

点1

X

Y

Z

点2

X

Y

Z

点3

X

Y

Z

点4

X

Y

Z

点5

X

Y

Z

四、结论:

注:

由工装承制单位编制后上报上海华普汽车有限公司,作为验收文件存档。

附录4焊夹工装三坐标复检报告

检测日期:

工装名称:

工装代号:

测量员:

报告编制:

产品设计:

焊接工艺:

审核:

批准:

上海华普汽车有限公司

JSB(150)008一2010一004编号:

上海华普汽车有限公司

焊接工装三坐标复检报告

共页

第页

产品型号

工序名称

零件图号

工装名称

零件名称

工装编号

工序号

制造单位

焊夹工装图示:

处理意见:

编制:

年月日

检验记录

序号

检测点

坐标

理论尺寸

自测尺寸

复测尺寸

允许偏差

实际偏差

处理意见

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Z

X

Y

Y

X

Y

Y

三坐标检测员:

年月日

附录5焊接总成件复检报告

检测日期:

总成件名称:

总成件编号:

测量员:

报告编制:

报告审核:

报告批准:

上海华普汽车有限公司

JSB(150)008一2010一005编号:

上海华普汽车有限公司

测量数据与分析

共页

第页

产品型号

工序名称

零件图号

工装名称

零件名称

工装编号

工序号

制造单位

基准孔与基准面:

以白车身数模坐标为基准,确定总成件测量基准。

基准面1基准孔H基准面2

++

○

(总成件数模图形)

○

++

基准面3基准孔h基准面4

说明:

以上图为示意图,各总成件应按数模实形绘制图形。

一、基准测量

序号

理论尺寸

自测尺寸

实测尺寸

允许偏差

实际偏差

处理意见

孔H

X

Y

Z

孔h

X

Y

Z

面1

X

Y

Z

面2

X

Y

Z

二、主要装配孔测量

孔1孔2孔3

○○○

(焊接总成件数模图形)

○○○

孔4孔5孔6

序号

理论尺寸

自测尺寸

实测尺寸

允许偏差

实际偏差

处理意见

孔1

X

Y

Z

孔2

X

Y

Z

孔3

X

Y

Z

孔4

X

Y

Z

孔5

X

Y

Z

孔6

X

Y

Z

三、主要轮廓尺寸测量

点1点2点3

+++

(焊接总成件数模图形)

+++

点4点5点6

序号

理论尺寸

自测尺寸

实测尺寸

允许偏差

实际偏差

处理意见

点1

X

Y

Z

点2

X

Y

Z

点3

X

Y

Z

点4

X

Y

Z

点5

X

Y

Z

四、结论:

注:

由工装承制单位编制后上报上海华普汽车有限公司,作为验收文件存档。

附录6

JSB(150)008一2010一006编号:

上海华普汽车有限公司

焊接工装验收记录表

共页

第页

产品型号

工序名称

零件图号

工装编号

零件名称

工装名称

工序号

制造单位

序号

验收项目

评价

序号

验收项目

评价

1

定位系统合理性

20

辅助